固定式矿车端板冲压折边仿真研究

2023-02-18徐瑞阳张海刘伟吕鲲

徐瑞阳,张海,刘伟,吕鲲

(河南理工大学 机械与动力工程学院,河南 焦作 454000)

0 引言

板料冲压成型在航空航天、电动机电器、食品包装、日用五金和建筑工业部门应用广泛[1]。传统的冲压模具设计需要制造模具样机,经试压后再修正模具的工作参数,不仅成本高,而且模具设计周期长,影响新产品的开发效率[2-3]。近年来,随着CAE技术的发展,可以对冲压成型的完整工艺过程进行仿真,从而可以通过多次仿真分析对模具的结构参数进行优化,提高冲压件的质量。这样,不仅可以降低模具设计成本,提高模具设计质量,而且可大大缩短模具开发周期[4]。

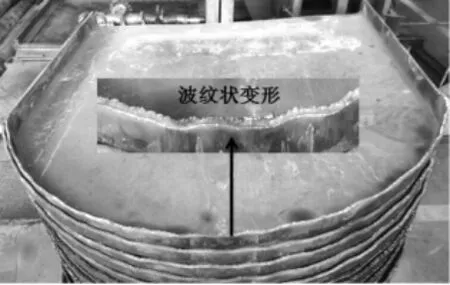

固定式矿车的车箱主要由端板、车箱板、车箱口沿的扁钢和角钢等几个部分组成,如图1所示。端板与车箱板之间通过焊接连接在一起。为了保证端板与车箱板之间连接可靠,改善焊缝的受力状态,需要对端板进行冲压折边。端板折边时,由于折边内缘与外缘长度不同,折边上将出现波纹状变形,如图2所示。折边上的波纹状变形将使端板与车箱板之间呈点接触状态,这对矿车质量影响很大。为了消除折边上的波纹状变形,常常在端板外缘折边区域预开一定数量的V形口。目前,V形口的数量、大小和位置等都是根据经验通过试验加以确定。一般情况下,需要进行多次试验才能得到较为理想的结果。这一方面需要花费较长的时间,同时需要消耗较多的钢板,会造成一定的浪费。

图1 固定式矿车车箱结构

图2 车箱端板波纹状变形

本文通过理论分析和有限元仿真相结合的方式,对V形口的数量、大小和位置对波纹状变形的影响进行了研究。

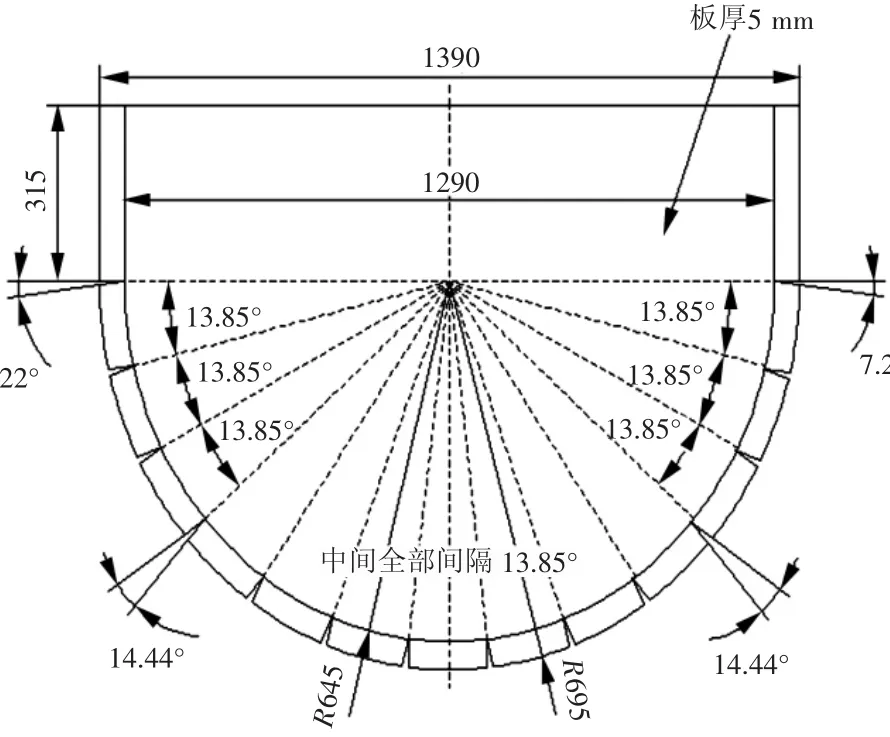

1 矿车端板折边分析

以3 t固定式矿车为对象,对端板折边进行分析。图3为端板的展开图。端板由半圆形和矩形组合而成,半圆形的半径为645 mm,矩形短边的长度为315 mm,端板厚度为5 mm,折边(包含圆弧和直线段)长度为50 mm。为了增大端板刚度,在矩形中间区域需冲压出一段凸起。在分析折边时,忽略该凸起的影响。

图3 端板展开图

端板展开图中,圆弧段折边的外缘周长大于内缘周长,二者的差值假设为ΔL。折边后外缘周长与内缘周长相等,差值ΔL就在折边上形成波纹状变形。为了消除波纹状变形,可在折边区域预开一定数量的V形口,使端板外缘周长减小ΔL。

本例中端板圆弧段内缘半径R1=645 mm, 外缘半径R2=695 mm。为了保证折边后外缘半径为645 mm,需要从R=635 mm处开始折边,折边圆弧过渡段的内圆角半径取r=5 mm,加上钢板厚度δ=5 mm,则折边后外缘半径为645 mm。钢板过渡圆弧的中性层弧长为l=2(r+2.5)π/4=11.775 mm。折边的直线段长度为L=R1-635-l=695-635-11.775=48.225 mm。在半径R1处,内缘周长为L1=R1π=2025.3 mm。在半径R2处,外缘周长为L2=R2π=2182.3 mm。为了消除折边上的波纹状变形,端板外缘周长需要缩短ΔL=L2-L1=157 mm。

初选V形口数量为12个,则每个V形口的弧长为Lh=ΔL/12=157/12=13.08 mm,取Lh=13.1 mm。选取V形口半径等于折边直线段的长度,即R3=48 mm,则可求解出V形口的夹角β=Lh/R3=13.1/48=0.273 rad=15.65°。考虑加工误差,取β=15.66°。12个V形口在端板半圆弧上的分布如图3所示。其中,最外端的两个V形口位于圆弧与直线段的交点处,且均为V形口的一半,两个半V形口合并为一个V形口。其余11个V形口均布在端板半圆周上。12个V形口的总弧长为LhV=12×R3β=12×48×0.273=157.25 mm,略大于157 mm,满足要求。

2 矿车端板冲压回弹仿真分析

2.1 冲压回弹仿真分析前处理

2.1.1 冲压模具建模

图4为冲压模具和端板结构示意图。端板厚度t=5 mm,凸模圆角半径等于板厚,即R1=t=5 mm,凹模圆角半径R2=2t=10 mm,凸、凹模侧隙L=1.1t=5.5 mm。

图4 冲压模具和端板结构示意图

2.1.2 材料参数设置

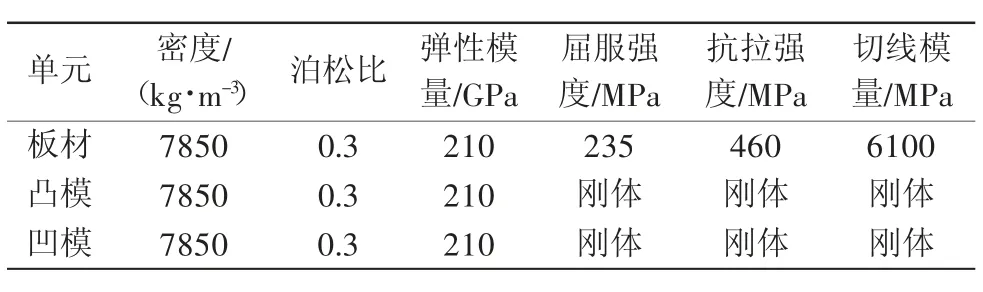

在薄板冲压成型的过程中,模具的变形非常小,可以忽略不计,故模具与薄板之间采用刚-柔接触计算模型进行分析,即凸模和凹模设置成刚性体,板材设置为柔性体。端板材料模型选用双线性等向强化模型。材料参数如表1所示。

表1 材料参数

2.1.3 网格划分

采用自适应网格技术划分网格,网格类型选择四面体。为了提高计算效率,并保证较高的计算精度,在变形较小的区域采用较大的网格尺寸,而在变形较大的局部区域采用较小的网格尺寸,即进行了局部网格细化。划分网格后的模具和板材模型如图5所示。

图5 划分网格后的模具和板材模型

2.1.4 边界条件设置

端板冲压是一个非线性过程,故需开启大变形控制。冲压仿真时,凹模固定不动,凸模匀速向下进给。冲压回弹是端板冲压卸载后变形的恢复过程,故将冲压所得的端板变形、应力等数据导入到静力学模块,并设置好对应的约束条件后即可完成回弹分析[5-7]。

2.2 仿真结果分析

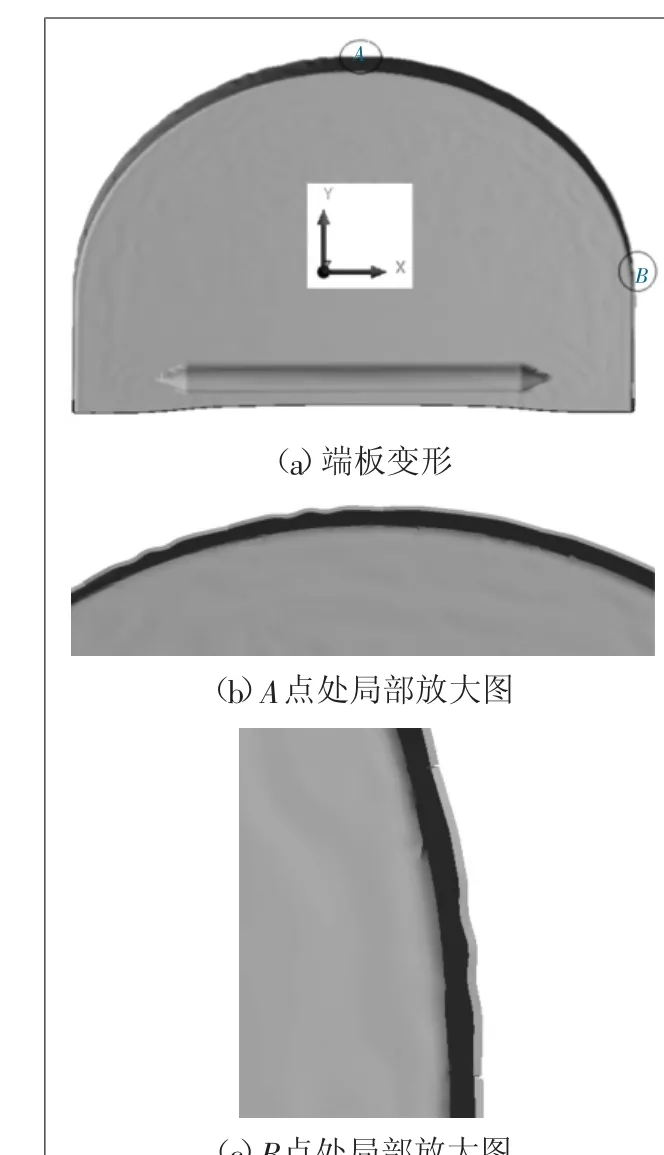

冲压回弹后矿车端板的变形和局部放大图如图6所示。

由图6可以看出,圆弧中间部位和圆弧与直边交界点附近的折边均存在明显的波纹状变形,且V形口两条边合拢处未完全闭合。

为了对折边弯折角度和波纹高低进行定量评估,需要对折边与端板平面的夹角及波纹状变形的波峰波谷高度进行测量。端板折边上波纹状变形的数量较多,其中,具有代表性的波纹状变形为圆弧段中心点附近和圆弧与直线交点附近的波纹状变形。只要测量出这两处的折边变形情况,就可以对整个端板的折边变形情况加以评估。

为此,在圆弧折边上选取A、B两处的波纹状变形进行定量评估,如图6(a)所示。首先,找到距离A点最近的波峰A1(向外倾斜)和波谷A2(向内倾斜),在波峰处选取位于最高点处的节点A1s和其下方位于折边直线段与过渡圆弧交线上的节点A1x。由于A1x节点位于折边直线段与过渡圆弧交线上,可以认为折边时A1x节点不受折边波纹状变形的影响,故可用该节点与A1s节点的坐标差值评估折边波纹状变形的大小。为此,将A1s和A1x节点的坐标导出。沿着A1x与端板圆心连线在端板平面内的投影方向A1,可求解出A1s和A1x节点的坐标差值ΔA1。若ΔA1>0,说明折边向外倾斜,即折边与端板平面的夹角大于90°;反之,折边向内倾斜,折边与端板平面的夹角小于90°。ΔA1越大,波峰越高,折边向外倾斜的越多。同样,对波谷A2进行测量,可得到波谷最高点A2s与波谷最低点A2x的坐标差值ΔA2。据此即可对波谷高度和波谷倾角进行评估。

图6 矿车端板的变形和局部放大图

找到距离B点最近的波峰B1和波谷B2,同样测量出B1s、B1x和B2s、B2x,从而得到ΔB1、ΔB2。

应用上述方法对图6中的波纹状变形进行分析,得到A、B点附近的折边变形量数据,如表2所示。

表2 折边变形量 mm

A点和B点附近波纹状变形的波峰分别为2.26 mm和1.10 mm,说明二者均为向外倾斜;波谷分别为-1.51 mm和-0.95 mm,二者均为向内倾斜。A点和B点附近波峰和波谷的平均值分别为1.89 mm和1.01 mm。即波纹状变形较小,且折边略向外倾斜,折边与端板平面的夹角略大于90°。

3 V形口方案改进

3.1 V形口方案2及仿真结果分析

前述V形口方案,折边上的波纹状变形已经很小。如果进一步增加V形口的数量,折边上的波纹状变形情况会如何变化?V形口的数量是否越多越好?为此,将V形口的数量由12个增加到13个,得到V形口方案2,如图7所示。保持原有的材料参数、网格单元和边界条件不变,采用图7的方案对矿车端板进行冲压回弹仿真分析。矿车端板的变形和局部放大图如图8所示。

图7 V形口方案2

观察图8矿车端板的变形情况可以看出,端板折边上已经没有波纹状变形,两个V形口之间为一个略向外凸起的光滑圆弧。折边圆弧段上的V形口均闭合在一起,只有圆弧段与直线段交点处的半V形口未完全闭合。闭合后的V形口两条边与端板平面垂直。按照图6的方法,测得此时A、B点附近折边的变形量数据,如表3所示。

表3 折边变形量 mm

图8 矿车端板的变形和局部放大图

A、B点附近折边的变形量分别为1.35 mm和0.72 mm,即折边略向外倾斜。与方案1相比,方案2折边上的变形情况得到较大改善,折边上外凸内凹的波纹状变形变成了若干个向一侧略微凸起的光滑圆弧状变形,且凸起变形不到1.5 mm。因此,方案2使得端板折边与车箱板之间的接触状态得到较大改善。

3.2 V形口方案3及仿真结果分析

方案2中,位于端板圆弧段和直线段交点处的半V形口折边后闭合状态不好。为此,将端板圆弧段与直线段交点B处的两个半V形口向圆弧侧偏移2°,其余的V形口仍然均布在端板圆弧外缘上,得到V形口方案3,如图9所示。

图9 V形口方案3

采用图9中的V形口方案3再次对矿车端板进行冲压回弹仿真分析,此时矿车端板的变形和局部放大图如图10所示。

图10 矿车端板的变形和局部放大图

与方案2相同,端板A点附近的折边上没有波纹状变形,两个V形口之间为一个略向外凸起的光滑圆弧,且端板圆弧段上的V形口及圆弧段与直线段交点处的半V形口均闭合很好。按照图6的方法,选取A、B两点,测得折边变形量,如表4所示。

表4 折边变形量 mm

A、B点附近折边的变形仅有0.83 mm和0.56 mm,二者均为略向外倾斜。与方案2相比,方案3的折边变形进一步减小,不仅消除了端板折边上的波纹状变形,降低了圆弧凸起的高度,而且V形口的两条边闭合状态良好。

方案3比方案1仅多了1个V形口,但端板折边上已经没有了波纹状变形。因此可以认为方案3(13个V形口)是端板折边上不产生波纹状变形的临界值。当V形口数量小于13时,折边上将会出现明显的波纹状变形。

在实际工程中,不仅要考虑折边的变形大小,还需要考虑钢板的预加工工作量。方案3尽管变形小,但V形口数量多1个,钢板的预加工量略大。方案1存在一定的波纹状变形,但变形较小,且V形口数量少1个,钢板的预加工量较少。因此,在实际作业时,可根据实际情况对两种方案进行取舍。

4 结论

1)对固定式矿车车箱端板冲压成型时折边上产生波纹状变形的原因进行了分析,对3种在端板圆弧外缘上预开V形口的方案进行了冲压回弹仿真分析。

2)为了对端板冲压后折边上的波纹状变形进行定量评估,提出了一种测量端板折边上波纹状变形量的方法。

3)端板圆弧外缘上预开V形口的数量存在一个临界值。当V形口数量小于该临界值时,折边上将会出现明显的波纹状变形;当V形口数量不小于该临界值时,折边上将不出现波纹状变形,两个V形口之间呈略向外凸的光滑圆弧。

4)端板外缘圆弧段与直线段交点处的V形口位置对折边的波纹状变形有一定影响。将端板外缘圆弧段与直线段交点处的半V形口向圆弧侧略微偏移,不仅可以使折边上的变形量减小,而且可以改善半V形口的闭合状态。