邯钢数字化运营生态体系构建与实施

2023-02-16温嘉禾

□ 温嘉禾 李 莉

一、研究背景

当前,以5G、物联网、大数据、人工智能为代表的数字化、智能化技术正在与制造业深度融合。邯钢原有的自动化、信息化系统由于建设过程中技术、厂商、标准等不同,系统间存在壁垒,数据交换困难,工业大数据应用价值未得到充分挖掘,经营决策分析缺少及时、准确、完善的数据支撑,同时质量、设备、能源、环保、安全等管理缺乏高效的信息系统支撑,资源全局优化调配效率低。因此,迫切需要运用新一代信息技术手段,构建涵盖企业管理运营、生产组织、采购营销、技术质量、设备能源、安全环保、仓储物流等全要素、全业务、全价值的数字化、信息化生产运营系统,打造数字化运营生态体系,提升生产效率,稳定产品质量,降低运营成本[1,2]。

二、总体架构

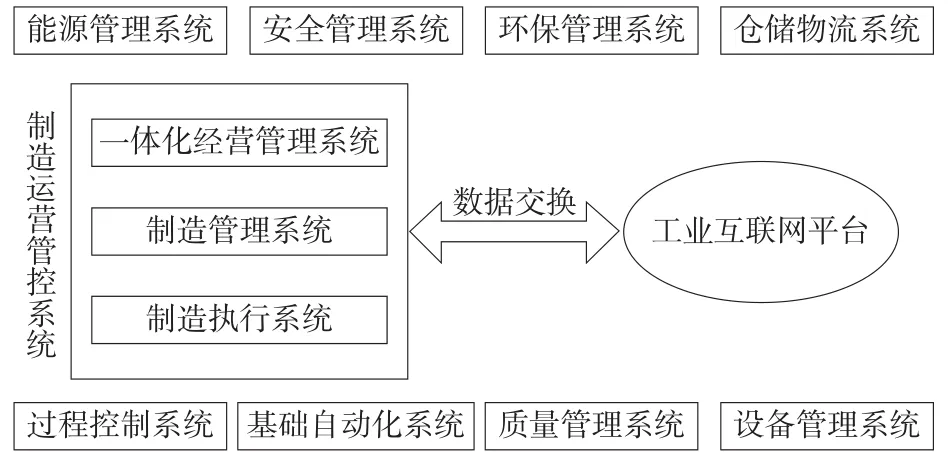

邯钢坚持以补齐产线自动化信息化短板、深挖产线数据应用、建成一批典型应用场景为目标,采用“自动化、信息化系统+工业互联网平台”混合架构模式推进数字化运营生态体系建设,如图1所示。其中自动化、信息化系统为工业互联网平台提供业务过程数据,工业互联网平台对海量业务过程数据进行分析处理,并进行智能化的分析、挖掘,形成决策信息反馈到自动化、信息化系统,提升自动化、信息化系统的智能化水平。

图1 邯钢数字化运营生态体系总体架构

邯钢自动化、信息化系统以制造运营管控系统为核心,包括一体化经营管理系统、制造管理系统、制造执行系统3个核心单元,与周边过程控制系统、基础自动化系统、质量管理系统、设备管理系统、能源管理系统、安全管理系统、环保管理系统、仓储物流系统连接集成。

一体化经营管理系统完成客户询单、合同签订等管理,并按照产品规范和冶金规范完成合同技术评审、产品研发等,以及物料采购、财务核算等经营管理。

制造管理系统将从一体化经营管理系统接收到的合同,按照技术标准和生产能力分解成生产计划,下发到制造执行系统。

制造执行系统将接收到的生产计划分解成生产指令安排生产,并完成原料、成品和副产品的仓储管理,同时与设备管理系统、能源管理系统对接,完成设备在线监控、备品备件管理,以及工序、产品能源消耗管理。

过程控制系统按照制造执行性系统的作业命令来安排生产,将作业命令下发到基础自动化系统,并将生产实绩上传到制造执行系统和下道工序的生产控制系统。

基础自动化系统按照作业命令控制生产设备进行生产。

质量管理系统对产品质量进行在线跟踪检测,防止不合格品流入下道工序。

设备管理系统对在线设备和备件统一管理,与制造管理系统、制造执行系统相结合,保障生产稳定运行。

能源管理系统对工序间的风、水、电、汽统一管理,核算出每道工序、每个产品的能源消耗,并上传到一体化经营管理系统,实现成本核算。

安全管理系统按照安全技术规范对生产过程中的人、物料、设备进行统一管理,对安全隐患进行排查、处理,保障生产过程及相关系统的安全运行。

环保管理系统对生产过程中的设备、车辆按照国家标准进行环保实时监测,保证在符合国家标准情况下的稳定运行。

仓储物流系统对原燃料、半成品、产成品的进出库、堆放、物流配送等进行管理。

工业互联网平台破除了不同厂家系统间数据信息不能共享、管理数据与生产数据不能进行交流、数据出现脱节的信息孤岛现象。

三、实施路径

邯钢一体化经营管理系统、制造管理系统、制造执行系统、过程控制系统、基础自动化系统已于2017年升级改造完成,实现了产销一体化、管控一体化和业财一体化。当前主要聚焦典型场景应用,一方面通过构建工业互联网平台,打破原有自动化、信息化系统之间的信息壁垒,实现数据的统一存储和共享,为后续数据应用奠定基础。另一方面逐步补齐自动化、信息化系统短板,构建质量、设备、能源、安全、环保、仓储物流等信息化系统,提升业务流程管理效率。同时,利用大数据的思维方法和技术,建立、完善数据分析模型,搭建数据分析平台,为公司经营决策提供数字化、智能化、可视化的运营管理工具。近年来主要典型场景应用持续推进。

1.构建质量管理系统

建设了全过程质量分析平台,提高了对产品质量的判定精准度,有效防止不良品外流。一是实现质量追溯。开发了涵盖过程质量判定、过程质量监控、质量数据追溯、质量分析的质量一体化智能应用模型,保证客户需求精准落地。同时,打破传统质量事后处理与控制的质量管理模式,实现了产品质量一贯制。二是实现产品质量优化。能够根据炼钢、热轧、冷轧等重要工艺参数,以及冶金规范标准等进行自动判定和缺陷原因分析,判定准确率大于99.8%,质量缺陷外放风险下降了60%。

2.构建设备管理系统

一是建设了设备全生命周期管理系统。以点检定修制和设备生命周期理论为基础,形成以工单为主线并融合了预防性维修、预知性维修及TPM等管理思想的集成化的设备管理信息化平台。系统包括基准管理、检修管理、点检管理、机旁库管理、运行状态管理、特种设备管理、备修管理、固资管理等模块,并且配有点检管理手机APP移动端和点检员定位功能,实现对点检人员的出勤率、有效工作时长和现场点检工作运行轨迹进行记录、展示。二是开发了远程智能运维管控平台及手机APP。通过对设备振动、温度、电流、电压等数据变化的综合分析,提供设备预警、体检、诊断及故障分析等功能。主要对控制室、电气室等设备状态、环境状态、供电状态、放电状态进行系统检测、报警,实现预防性维护。

3.构建能源管理系统

建设了能源监控与调度系统。通过建立主要介质的产销预测模型和进行能源综合平衡分析,实现能源系统的平衡优化,达到节能降耗的目的。其中,能源监控功能模块主要完成能源数据采集与处理、潮流及设备状态监视、设备远程控制与调整、事件及故障处理、数据归档预处理等。能源预测和优化调度功能模块主要完成电力负荷预测、用电量预测、煤气平衡预测、多介质平衡优化调度等。

4.构建安全管理系统

建设了安全双控信息化平台,加强对安全生产工作的过程管控,降低事故风险,提升安全生产水平。一是实现风险分级管控。重大风险由公司和二级单位进行管控,较大风险由二级单位进行管控,一般风险由车间或作业区进行管控,低风险由班组进行管控。二是实现隐患排查治理。对排查中发现的隐患进行推送、整改、验收、销号,最终形成闭环。

5.构建环保管理系统

建设了环保管控治一体化平台及手机APP。在厂区内安装高空全景摄像头16套、鹰眼监控40套,实现全厂区网格化环境质量监测。该系统对烟气、废水、灰渣、粉尘等大量排放物实时监测分析,并在厂区地图中直观、形象地实时显示各监测点位和整个区域的空气污染情况。同时,可在污染源超标的较短时间内,及时发现、报警并处理。

6.构建仓储物流系统

开发了智能仓库天车无人化系统,在钢卷的装卸、运输、存放、管理和控制等环节代替人工操作,实现全过程集成化、自动化控制,有效提高了库区智能作业水平。操作人员由原来每班10人优化为每班4人,杜绝了因倒运磕碰而降低钢卷表面质量情况的发生。创造了行业内同类系统中作业效率全国第一、作业精度全国第一、作业稳定性全国第一、实施周期国内最短等多项记录。

7.构建工业互联网平台

坚持“立而不破”的原则,在原有自动化、信息化系统之外独立建设工业互联网平台。一方面,通过全方位、全过程、全领域的数据实时流动,提升业务数据的准确性、合规性、一致性、及时性与完备性,实现数据资产的融合与共享。另一方面,将企业内部原本分散、隐性的技术、知识、经验挖掘出来显性化,实现从经验依赖到数据驱动。

四、实施效果

邯钢通过构建数字化运营生态体系,实现了跨区域、跨产线间高效协同运作和资源全局优化。2021年,主要产量指标139次创历史最好水平,10项主要技经指标进入行业前三名,高端产品产量同比增长11%,吨钢质量损失降低20%,设备故障率降至0.37‰,合同按时交付率达到98.8%,安全、环保等方面平稳有序。

五、结束语

构建数字化运营生态体系是邯钢实现智能制造转型升级的整体规划和路径选择。依托工业互联网平台建立了不同系统间信息高效交互的通道,实现了多系统互联互通与共享;通过构建质量、设备、能源、安全、环保、仓储物流等典型场景应用,弥补了原有信息系统的缺陷和不足,实现了资源的全局优化,提升了企业管理运营效率。

未来,邯钢将继续以数字化发展为导向,深挖产线数据价值,完善数据应用,推广典型场景应用,推动产品品质和生产效率不断提升。一是依托工业互联网平台进一步优化完善数据采集,提升数据模型精准确度,服务具体场景应用。二是针对高危、劳动强度大、重复性高的作业岗位,大力推进工业机器人等智能装备的研发应用。三是在用户产品个性化推荐、钢铁产品设计、组织性能预测、全流程工艺参数优化控制、质量检测与智能矫正、铁前配煤配矿优化、能源公辅平衡优化、设备故障诊断和智能运维等领域加快人工智能研究推广。