经编机定位转接座加工工艺设计浅析

2023-02-16王闯孙国庆

王闯,孙国庆

(江苏省常州市东曼精密机械厂,江苏 常州 213100)

在使用三轴数控加工中心加工复杂零件时,需结合机床结构特点和零件的表面特征,选择常见的通用夹具或者设计优化夹具工艺,缩短人工辅助装夹时间及装夹难度,提升零件的加工效率,减小零件的累积公差,保证加工精度。

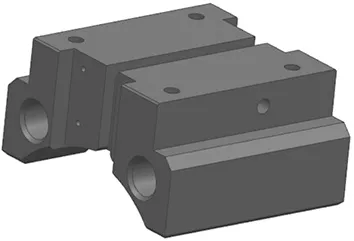

1 零件加工工艺分析

转接座零件图如图1所示,根据其外形和材料选择68mm×59.4mm×35mm的6061铝包容块。零件外轮廓主要以台阶面、槽以及高精度定位销孔组成。由图可知,零件需要六面加工,面①的定位孔精度要求较高,面②上的56.2×18.5的槽有着装配精度要求,且孔槽都与A面有平行度要求,零件整体表面粗糙度要求为Ra3.2。转接座零件在实际生产中有着较大批量。在工艺设计时,应在满足精度要求和表面粗糙度要求的前提下,优化工艺,提高加工效率。现初拟选择平口钳进行装夹,并解决各加工优先次序底面垫块选择以及多面装夹带来的公差累积等问题。

图1 零件图纸

2 加工方案设计

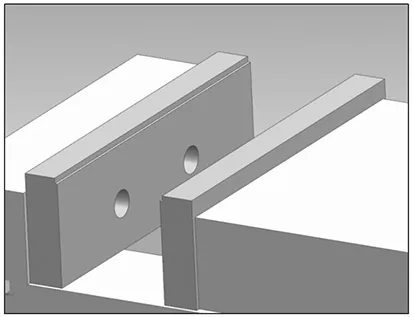

工件毛坯选择75mm×65mm×40mm,为防止毛坯表面缺陷,留有充足余量。如图2所示,零件一侧为半圆面且顶面有精度较高的销钉孔,若先加工半圆面,则在加工反面时会该面平面较小致使反面的平面度小于要求,间接导致销钉孔平行度不能达到要求。为避免接刀痕出现以及保证夹具能够稳定牢固夹住工件,在保证安全加工的前提下,夹持毛坯的5mm处。所以零件的拟加工方案,先夹持5mm的毛坯余量处,加工零件轮廓和顶面,翻面加工半圆面以及相关特征槽,再加工侧面台阶以及侧面孔。为提高该批量零件加工效率,可以在两台加工中心工作台上分别安装两个平口钳,一台加工零件顶面和反面,一台分别加工侧面的槽孔。

图2 零件模型

3 零件的装夹与加工

3.1 零件顶面

加工选择较为常见的平口钳,使用提前准备好的钳口,如图3所示,钳口留出可供夹持的台阶,台阶高度为3mm。装夹前需要对毛坯表面的毛刺飞边进行去除以及对相关缺陷进行处理光顺。毛坯装夹时,将毛坯放置于平口钳靠边位置,方便安装与对刀操作。毛坯夹紧后,可用橡皮锤轻击毛坯,防止毛坯安装倾斜,使得毛坯的底面与侧面能够与钳口紧密贴合。在大批量的零件生产中,需要相对固定的坐标系,在确定毛坯在机床上的安装位置后,以零件顶面中心位置确立工件坐标系。

图3 平口钳及钳口示意

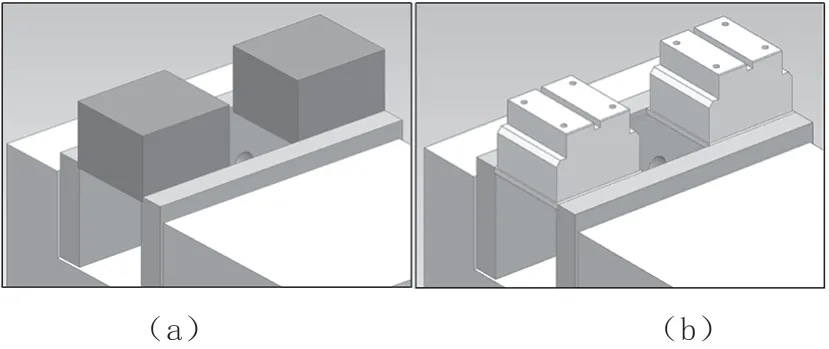

毛坯装夹以及工序一加工完成如图4(a)、(b)所示。工序一数控加工工艺过程如表1所示。

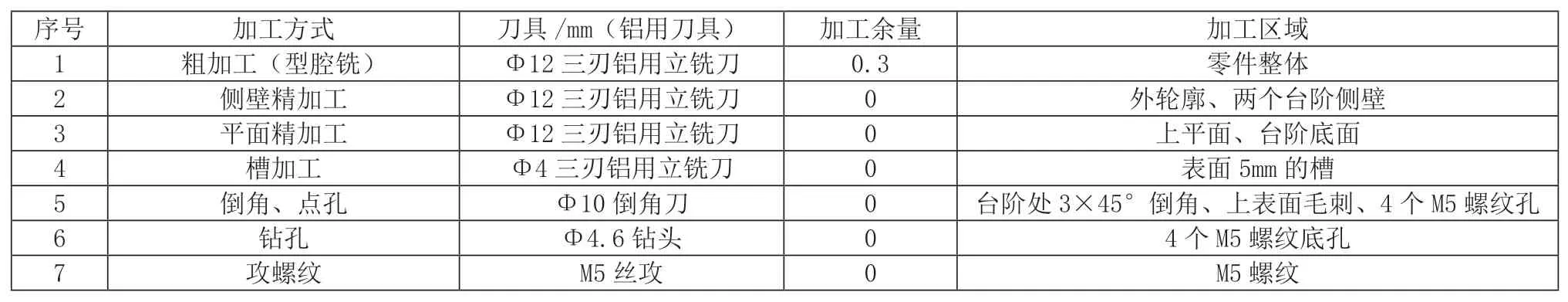

表1 工序一数控加工工艺过程

图4 工序一加工装夹

3.2 零件底面

顶面加工后,零件在加工反面时,可装夹可夹持52mm台阶处,装夹方式钟的定位方式用定钳口、底部垫块和顶块固定坐标系。反面的58.6×18.5的槽内底面与顶面的平行公差为0.015mm。增加底面垫块以及在装夹时用皮锤轻击零件,都是机床批量生产时能保证零件公差的必要方式。

反面的特征较之顶面增加深槽以及曲面,因此,在工艺制定时,为减少加工的时间,为槽内圆角部分增加预钻孔和清角程序,用球刀加工曲面。

零件装夹以及工序二加工完成图,如图5所示。工序二数控加工工艺过程,如表2所示。

图5 工序二加工装夹

表2 工序二数控加工工艺过程

3.3 零件的侧面

由于零件反面的曲面特征影响正常的平口钳安装,因此,在钳口上安装特殊的钳口垫板如图所示。安装时,考虑到侧孔与顶面的平行公差为0.02mm以及平口钳装夹原理,将特殊垫板安装在定钳口上,以保证批量生产中零件的尺寸公差在要求之内,垫板安装方式如图3~5所示。零件另一侧面与该侧面类似,可选用相同的工件坐标系,在实际生产中,可以在程序增加程序暂停指令,再将零件翻面继续加工。

零件装夹以及工序三加工完成图,如图6所示。工序二数控加工工艺过程,如表3所示。

图6 工序三加工装夹

表3 工序三数控加工工艺过程

4 结语

本次选用的转接座是一种较为经典的多面数控加工零件,对零件图纸进行工艺分析,选用合理的加工工艺方案,保证了工件的相关公差在差范围内,大大减少了资源的损耗。在本此次工艺设计中,都是以人为装夹为主,后续可以将手动装夹方式换为气动装夹等。对于零件的加工方法以及工艺工序可为大多数多工位加工零件提供参考。