Cr13Ni4Mo钢逆转变奥氏体的形成及其对性能的影响

2023-02-15李青春安昊瀛陈淑英常国威

赵 帅,李青春,安昊瀛,陈淑英,常国威

(1. 辽宁工业大学 材料科学与工程学院,辽宁 锦州 121001;2. 西安理工大学 材料科学与工程学院,陕西 西安 710048)

Cr13Ni4Mo钢因具有良好的强韧性、耐蚀性,被广泛应用于水轮机组件、阀体、核电构件等重大装备中。Cr13Ni4Mo钢属于低碳马氏体不锈钢,经回火处理后,组织主要由回火马氏体和逆转变奥氏体组成。逆转变奥氏体具有提高塑韧性的作用[1]。随着水电装备向大型化、高品质化的发展,现有水轮机用低碳马氏体不锈钢还不能满足服役性能要求,弄清Cr13Ni4Mo钢逆转变奥氏体的形成规律、组织特性及对力学性能的影响,对提高其服役性能起至关重要作用。

逆转变奥氏体最初在瑞典人发表的关于Ni4钢的专利中提出[2]。马氏体钢在Ac1温度以上回火,在原始奥氏体晶界附近或马氏体板条之间,马氏体转变形成弥散分布的块状或片状逆转变奥氏体[3]。研究发现,逆转变奥氏体中的元素通过扩散方式,在位错等缺陷处发生局部富集,并且在随后的回火冷却过程中不会发生逆转变奥氏体向马氏体的相变,且通常富集Ni[4],具有很高的热稳定性。研究者们曾通过调控热处理工艺、合金元素和原始组织来影响逆转变奥氏体的含量和力学、耐腐蚀、焊接等性能[5-10],得到了逆转变奥氏体的基本析出规律,但对Cr13Ni4Mo钢中逆转变奥氏体的形貌、含量与力学性能的关系研究还不够深入。本文研究了Cr13Ni4Mo钢逆转变奥氏体的形成规律、形成机制与力学性能,为大型低碳马氏体不锈钢构件的制备和工程应用提供理论支持。

1 试验材料与方法

采用电渣熔铸的方法制备Cr13Ni4Mo钢锭,其化学成分(质量分数,%)为0.03C、13Cr、4.4Ni、0.4Mo。Cr13Ni4Mo低碳马氏体不锈钢的Ac1为550 ℃,Ac3为700 ℃。将Cr13Ni4Mo钢锭切割成尺寸为10 mm×10 mm×15 mm的试样。首先将试样以35 ℃/min的速率缓慢加热到1040 ℃并保温2 h奥氏体化后空冷,获得马氏体组织,然后将正火试样在Ac1~Ac3温度范围(550~700 ℃)内进行分段回火,具体回火工艺为试样以35 ℃/min的速率分别加热到550、570、590、610、630、650、670、700和730 ℃保温2 h后空冷,完成一次回火处理;然后将610、630 ℃一次回火试样以35 ℃/min的速率分别加热到530、550、570、590、610和630 ℃保温2 h 后空冷,完成二次回火处理。

先用20%高氯酸+80%酒精溶液对试样进行电解抛光,电解时间15 s,工作电压为15 V,工作电流1.5 A,然后采用D/MAXPC-2500X射线衍射仪检测并计算逆转变奥氏体的含量,扫描范围为40°~100°,扫描速度4°/min,工作电压和电流分别为40 kV和100 mA。另用20%高氯酸+10%丙三醇+70%酒精溶液对试样进行电解抛光,电解时间15 s,工作电压15 V,工作电流1.5 A,然后采用Zeiss Auriga扫描电镜的电子背散射衍射仪分析逆转变奥氏体的形核位置,设置步长为0.1 μm,电压为20 kV。根据GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》制备拉伸试样,采用CMT5305型电子万能试验机检测不同逆转变奥氏体含量试样的力学性能,拉伸速率为1 mm/min。

2 试验结果与分析

2.1 回火处理对逆转变奥氏体形成的影响

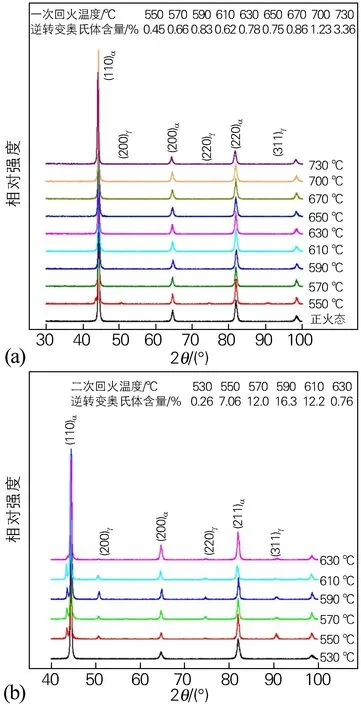

图1为Cr13Ni4Mo钢经550~730 ℃一次回火和630 ℃一次回火+530~630 ℃二次回火后的XRD图谱和对应的逆转变奥氏体含量。由图1(a)可以看出,XRD图谱中只有α-Fe衍射峰,在奥氏体所对应的(200)γ、(220)γ和(311)γ晶面处没有发现明显的衍射峰,可见试验钢在550~730 ℃一次回火后并没有逆转变奥氏体产生。由图1(b)可以看出,当二次回火温度为550 ℃时,逆转变奥氏体开始形成。随着回火温度的升高,逆转变奥氏体含量逐渐增加,当回火温度为590 ℃时,逆转变奥氏体含量达到最大值16.3%(体积分数,下同);当回火温度继续升高时,逆转变奥氏体含量因失稳而降低。当回火温度升到630 ℃时,逆转变奥氏体所对应的衍射峰消失。由此可见,在不同温度进行二次回火处理,随着二次回火温度的升高,逆转变奥氏体的含量呈先增加、达到峰值、再下降、直至降为零的趋势,说明逆转变奥氏体经历了形成、长大、失稳和消失4个过程。

图1 Cr13Ni4Mo钢经550~730 ℃一次回火(a)和630 ℃一次回火+530~630 ℃二次回火(b)后的XRD图谱和逆转变奥氏体含量Fig.1 XRD patterns and reversed austenite content of the Cr13Ni4Mo steel after first tempering at 550-730 ℃(a) and first tempering at 630 ℃+second tempering at 530-630 ℃(b)

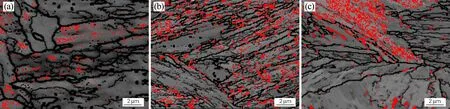

图2 不同二次回火温度下Cr13Ni4Mo钢的EBSD图Fig.2 EBSD images of the Cr13Ni4Mo steel at different second tempering temperatures(a) 550 ℃; (b) 570 ℃; (c) 590 ℃

采用EBSD检测技术观察不同温度二次回火后的逆转变奥氏体显微形貌,如图2所示,其中红色区域代表逆转变奥氏体,黑色线条代表马氏体板条边界。可以看出,逆转变奥氏体呈粒状分布特征。当二次回火温度为550 ℃时,大部分逆转变奥氏体γ1在马氏体板条内部形核长大,少量逆转变奥氏体γ2在马氏体板条边界形核长大。当二次回火温度为570 ℃时,逆转变奥氏体的形核数量明显增加,在同一马氏体板条束内形成的逆转变奥氏体具有相同的晶体取向,粒状逆转变奥氏体开始长大、聚集。当二次回火温度为590 ℃时,逆转变奥氏体的含量达到峰值,此时,逆转变奥氏体的形核数量并没有明显增加,但粒状逆转变奥氏体继续长大、不断聚集。

图3 Cr13Ni4Mo钢经630 ℃一次回火+590 ℃二次回火后的IPFZ图(a, b)和极图(c, d)(a,c)bcc相;(b,d)fcc相Fig.3 IPFZ images(a, b) and polar graph(c, d) of the Cr13Ni4Mo steel after first tempering at 630 ℃ and second tempering at 590 ℃(a,c) bcc phase; (b,d) fcc phase

2.2 逆转变奥氏体的形成机制

图3为Cr13Ni4Mo钢经630 ℃一次回火+590 ℃二次回火后的IPFZ图。比较图3(a, b)中椭圆形区域可以看出,逆转变奥氏体和马氏体具有不同的晶体取向关系,该区域逆转变奥氏体通过切变方式形成,尺寸较大。图3(c, d)分别为bcc相和fcc相在{100}面极图中的晶体取向关系,其中红色圆圈处为奥氏体的{100}取向投影,其周围为马氏体的{100}取向投影,二者呈K-S取向关系,是典型的切变相变特征。比较图3(a, b)中的矩形区域可以看出,逆转变奥氏体和马氏体具有相同的晶体取向关系,该区域逆转变奥氏体通过扩散方式形成,尺寸较小。

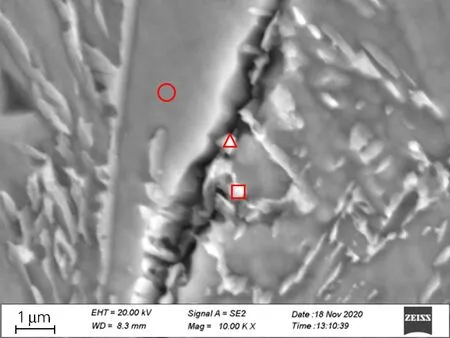

图4 Cr13Ni4Mo钢经630 ℃一次回火+590 ℃二次回火后的SEM图Fig.4 SEM image of the Cr13Ni4Mo steel after first tempering at 630 ℃ and second tempering at 590 ℃

图4为Cr13Ni4Mo钢经630 ℃一次回火+590 ℃二次回火后的SEM图,其中三角形标记为原奥氏体晶界处,Ni含量为6.02%,矩形标记为马氏体板条间界面,Ni含量为6.64%,圆形标记为马氏体板条内,Ni含量为4.12%。可见,在马氏体板条界和原奥氏体晶界附近,Ni含量明显高于马氏体板条内部。已有大量研究表明,Ni提高了逆转变奥氏体的稳定性,有助于逆转变奥氏体的形核。根据Arrhenius关系式计算Ni分别在马氏体和逆转变奥氏体中的扩散系数DNi-α和DNi-γ[11]:

(1)

DNi-γ=0.108exp(-273 000/RT)

(2)

式中:R为气体常数;T为回火温度。可见,随着回火温度的升高,扩散系数DNi-α、DNi-γ逐渐增大,但DNi-α远大于DNi-γ(大3个数量级),Ni原子从马氏体不断扩散到逆转变奥氏体,产生Ni的富集。另外,原奥氏体晶界、马氏体板条束界面、马氏体板条边界处原子排列不规则,为Ni原子的扩散聚集提供有利条件,同时减少逆转变奥氏体形核时产生的应变能,二者均有利于逆转变奥氏体形成。另外,从图2(a)得出,当二次回火温度为550 ℃时,马氏体板条内的位错集中处为α-γ转变提供足够的相变驱动力,大部分逆转变奥氏体以切变机制在马氏体板条内部形核。当二次回火温度为590 ℃时,Ni的扩散能力增强,逆转变奥氏体主要以扩散机制形成,少量以切变机制形成。

2.3 逆转变奥氏体含量对力学性能的影响

图5为Cr13Ni4Mo钢分别经610、630 ℃一次回火+550、570、590、610、630 ℃二次回火后的逆转变奥氏体含量和力学性能。可以看出,一次回火温度相同时,随着二次回火温度的升高,试验钢中逆转变奥氏体含量先增加,在590 ℃时达到峰值,然后下降。相应地,抗拉强度、伸长率和强塑积的变化趋势均和逆转变奥氏体含量相同,呈先增加后降低的变化趋势。当逆转变奥氏体的含量达到峰值时,试验钢的抗拉强度、伸长率和强塑积均达到最大值。通过比较可以发现,与610 ℃一次回火相比,提高一次回火温度到630 ℃时,试验钢在相同的二次回火温度下具有更多的逆转变奥氏体,由于逆转变奥氏体回复过程中二次马氏体的形成以及在宽应变区内维持高应变硬化率的能力,实现了高强度和高塑性的组合,且由于拉伸过程中,逆转变奥氏体消耗了微裂纹尖端的塑性能量,使裂纹尖端变钝,从而阻碍了裂纹的进一步扩展,增加了伸长率,提高了力学性能[12]。可见,增加逆转变奥氏体含量有利于提高试验钢的综合力学性能,无论逆转变奥氏体是切变还是扩散形成的。

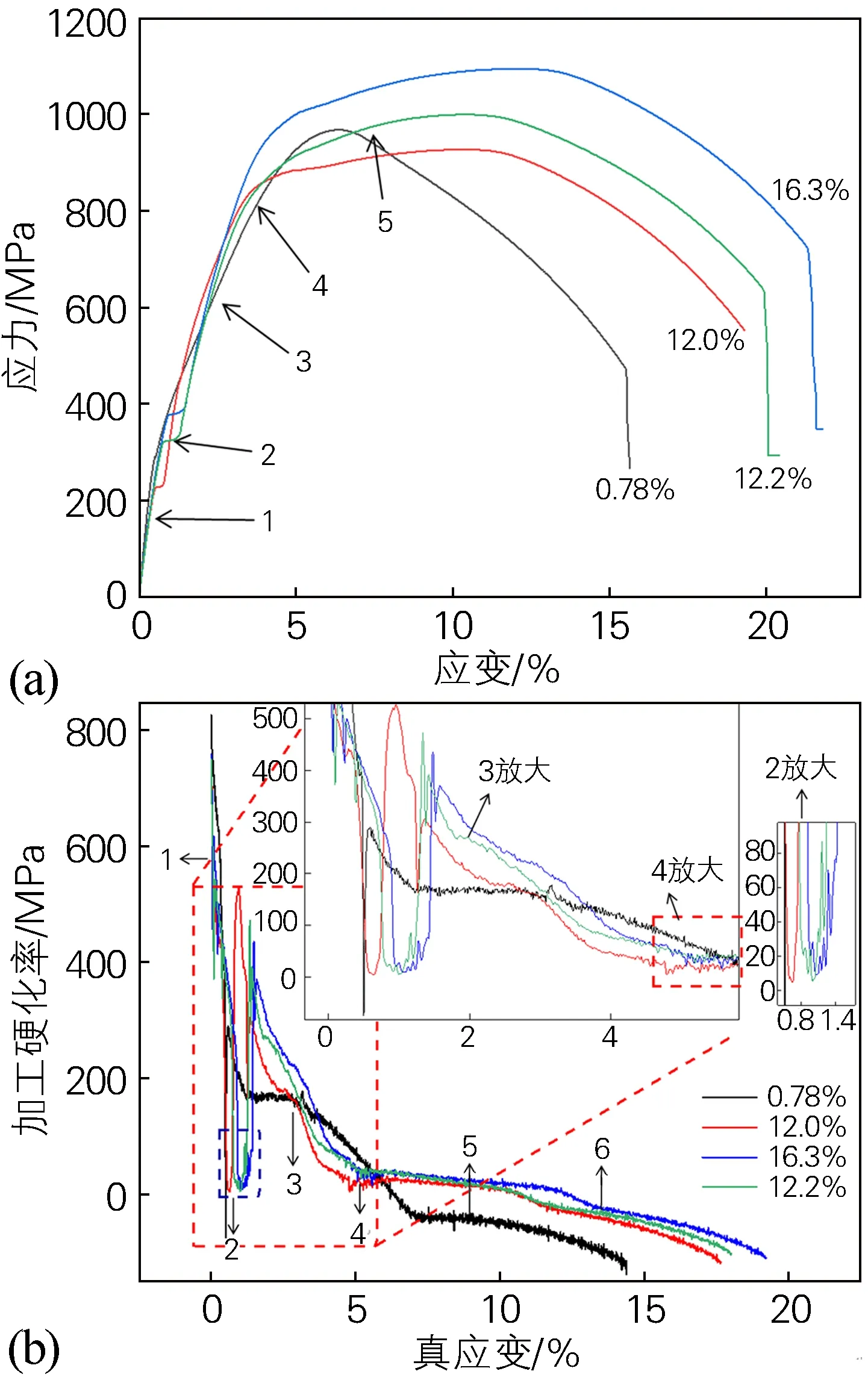

图6 不同逆转变奥氏体含量Cr13Ni4Mo钢的应力-应变曲线(a)和加工硬化率-真应变曲线(b)Fig.6 Stress-strain curves(a) and work hardening rate-true strain curves(b) of the Cr13Ni4Mo steel with different reversed austenite contents

图6为Cr13Ni4Mo钢经630 ℃一次回火和570、590、610 ℃二次回火后得到的不同逆转变奥氏体含量对应的应力-应变曲线和加工硬化率-真应变曲线,其中试验钢经630 ℃一次回火后的逆转变奥氏体含量为0.78%,再经570、590、610 ℃二次回火后的逆转变奥氏体含量分别为12.0%、16.3%、12.2%。由图6可以看出,试验钢的应力-应变曲线可分为5个阶段。在第1阶段,应力-应变曲线快速上升,不同逆转变奥氏体含量对应的应力-应变曲线变化没有明显区别;在第2阶段,应力-应变曲线出现了明显的屈服平台,且逆转变奥氏体含量越高,屈服平台越长,此时对应的加工硬化率曲线发生了明显波动,这种波动即逆转变奥氏体发生TRIP效应时应力-应变曲线的典型特征[13],而对于不含逆转变奥氏体的一次回火试样,此阶段并没有出现屈服平台,加工硬化率也未发生波动;在第3阶段,应力-应变曲线开始缓慢上升,相应的加工硬化率曲线未发生明显波动,含有逆转变奥氏体的二次回火试样的加工硬化率快速下降,不含逆转变奥氏体的一次回火试样加工硬化率下降较为平缓;在第4阶段,应力-应变曲线表现为连续屈服,加工硬化率出现TRIP效应发生时的波动特征,此阶段稳定性较高的细小逆转变奥氏体继续发生TRIP效应;在第5阶段,含有逆转变奥氏体的二次回火试样的加工硬化曲线基本保持平滑稳定没有降低,具有较长的应变硬化阶段,而不含逆转变奥氏体的一次回火试样几乎没有应变硬化阶段,屈服之后直接出现缩颈现象。此外,在拉伸变形过程中,试样中的逆转变奥氏体含量越多,发生TRIP效应越明显,试验钢的综合力学性能越好。

3 结论

1) 正火态Cr13Ni4Mo钢在550~730 ℃一次回火后并没有逆转变奥氏体产生。经630 ℃一次回火+530~630 ℃二次回火时,随回火温度升高,逆转变奥氏体含量呈先增加后降低的趋势,当二次回火温度为590 ℃时,逆转变奥氏体的含量达到峰值。

2) 二次回火温度为550 ℃时,逆转变奥氏体主要以切变机制在马氏体板条内部形成。随着二次回火温度升高,逆转变奥氏体主要以扩散机制形成。

3) 随着二次回火温度的升高,Cr13Ni4Mo钢的抗拉强度、伸长率和强塑积与钢中逆转变奥氏体含量的变化趋势相同,均先增加后降低。增加逆转变奥氏体的含量有利于提高Cr13Ni4Mo钢的综合力学性能。