论某特大桥主塔施工技术要点

2023-02-14赵明富

赵明富

(贵州省公路工程集团有限公司,贵州 贵阳 550001)

0 引言

该文以牂牁江特大桥高墩主塔施工为案例,论述了施工阶段所采用设备的主要技术参数,以及施工工艺流程及技术要点,旨在为江河流域沿岸地区公路、铁路等交通基础建设项目提供经验和参考。

1 工程概况

牂牁江特大桥为主跨1 080 m 的双塔单跨简支钢桁梁悬索桥,桥跨布置为:4 m(桥台)+4×40 m(装配式T 梁)+1 080 m(钢桁梁悬索桥)+8×60 m(钢—混组合梁)+3×40 m(预应力混凝土现浇箱梁)+5 m(桥台),全长1 849 m。该桥索塔为塔座、塔柱、横梁构成的C50钢筋混凝土框架结构,主塔顶高程1 193.925 m,塔底高程947.825 m,高度246.1 m。

2 大桥主塔总体施工方案

承台施工完成后,先一次性浇筑塔座,再分层施工塔柱,下塔柱与下横梁、上塔柱与上横梁均采用异步施工。

(1)塔柱高246.1 m,采用液压爬模施工,标准段每模施工6 m,在横隔板处分2.6~4.5 m/模不等,共45 模。

(2)下塔柱施工设置2 道临时横撑,上塔柱施工共设置4 道临时横撑[1]。

(3)下横梁尺寸为31.656 m 长×9 m 高×8.5 m 宽,C50 混凝土共1 567.3 m3,采用2 m×4 m 特制贝雷梁法,并在塔柱上预埋插销式牛腿支撑;混凝土分两次浇筑,第一次浇筑底板1.5 m 高,混凝土约403.61 m3,第二次浇筑腹板和顶板7.5 m 高,混凝土约1 163.69 m3。下横梁下方钢结构装饰板采用吊装后焊接就位成型。

(4)上横梁尺寸为22.724 m 长×(6.5~9)m 高(底部弧形渐变)×7.3 m 宽,C50 混凝土共784 m3,采用2 m×4 m 特制贝雷梁+盘扣支架,并在塔柱上预埋插销式牛腿支撑;分两次浇筑,第一次浇筑底板约1.0 m 高,混凝土约198.38 m3,第二次浇筑腹板和顶板5.5~8.0 m 高,混凝土约585.62 m3。

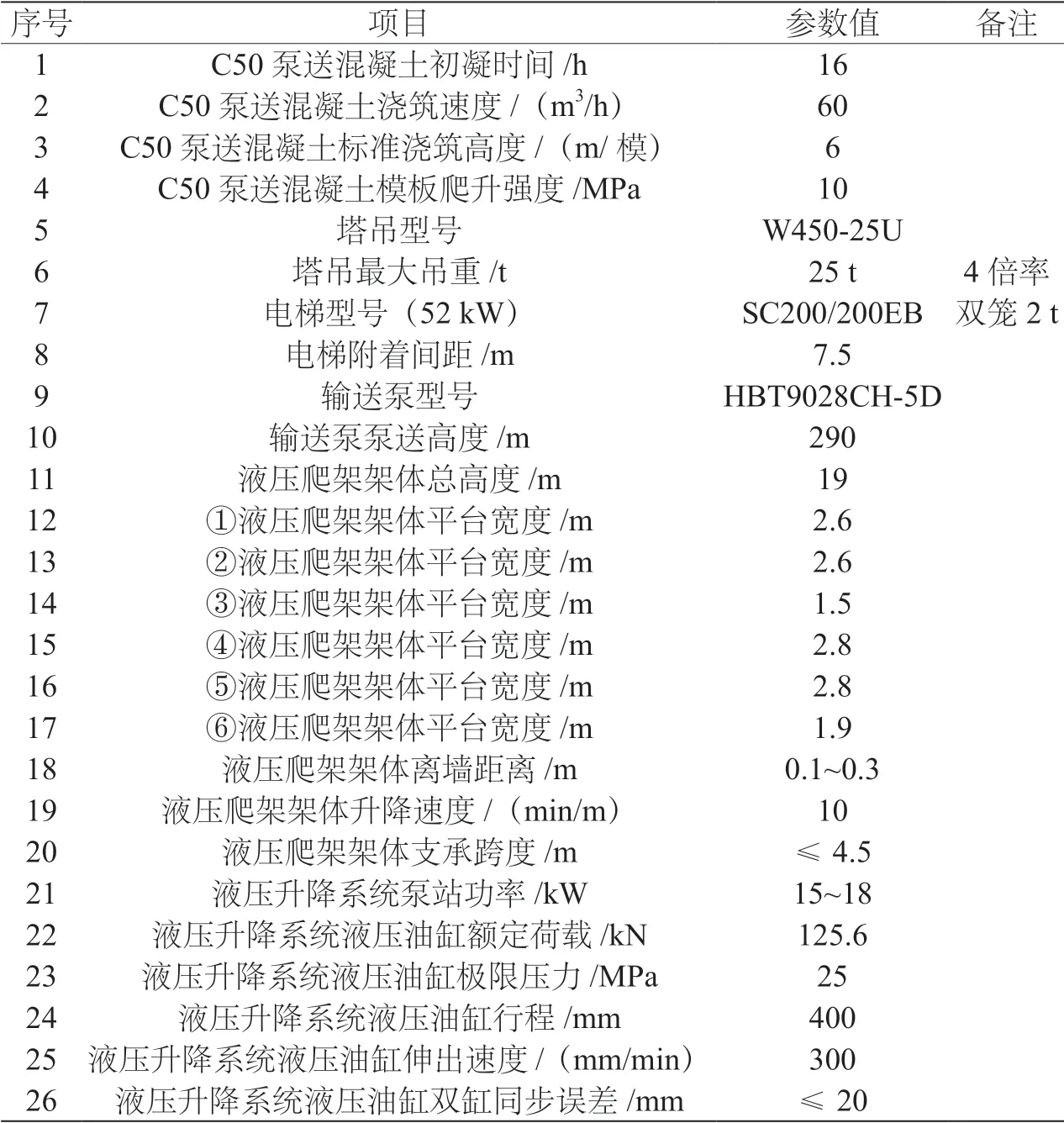

(5)施工主要技术参数见表1。

表1 牂牁江特大桥主塔施工主要技术参数

3 主塔施工工艺流程

见图1。

图1 主塔总体施工工艺流程

4 施工技术要点

4.1 施工准备

(1)对承台工程进行质量验收;事先完成混凝土配合比设计。

(2)完善技术交底,并确保交底到位[2]。

(3)为保证施工过程中的测量控制,制定方案如下:①仪器设备:全站仪1 台、水准仪1 台、GPS 仪1 台;②测量放样的主要方法是“全站仪三维坐标法”,并采用常规经纬仪交会法和水准测量方法,对平面点、高程进行校验。

4.2 塔柱施工

塔柱采用液压爬模施工技术,模板采用定制WISA板,由于塔柱高达246.1 m,共需45 模,中途需更换一次WISA 板面板。

4.2.1 下塔柱施工

下塔柱高99.5 m,共分18 个节段进行浇筑。为平衡塔柱沿高度方向内倾斜所产生的应力及变形,随下塔柱施工过程逐步设置2 道水平支撑[3],详见表2。

4.2.2 上塔柱施工

上塔柱高120.5 m,共分21(第21~41 节段)个节段进行浇筑。塔柱采用液压爬模施工技术,在安装各横梁时,应先设置水平向外的顶推力,然后将横向支撑件焊接,如表2 所示。

表2 临时横撑顶推力汇总表

4.2.3 下横梁施工

下横梁为箱形截面,高9 m,宽8.5 m,长31.656 m,不同部位板壁厚均为1.5 m。下横梁拟采用牛腿+2 m×4 m特制贝雷梁法进行施工。支架拼装完成后,首先根据横梁混凝土荷载的分布情况利用钢筋进行模拟预压,以消除支架系统的非弹性变形。

4.2.4 上横梁施工

上横梁为箱形截面,梁高6.5~9 m高(底部弧形渐变),宽7.3 m,长22.724 m,腹板及顶、底板壁厚均为1.0 m,C50 混凝土共784 m3。上横梁拟采用牛腿+2 m×4 m 特制贝雷梁托架法进行施工,托架拼装完成后,首先根据横梁混凝土荷载的分布情况用钢筋进行模拟预压,以消除支架系统的非弹性变形。

4.2.5 上、下横梁支架预压

预压总体施工方案:①预压超载系数为1.1;②预压荷载分级:50%→75%→100%→110%;③预压过程中进行精确的测量,按算出的预拱度调整底模标高[4]。

预压结果分析:①预压结束后对观测成果进行数据分析,计算出支架弹性和非弹性变形,计算出模板预拱度,同时做好模板预拱的调整,整理出测量原始数据;②预压观测的步骤为:预压前观测得出观测点原标高h1→预压中观测稳定后得出标高h2→卸载后观测得出标高h3,然后计算:塑性变形H1=h1−h3,弹性变形H2=h3−h2。

4.2.6 液压爬模施工技术要点

(1)内模支架拟采用内筒吊架。平台的提升可以由塔吊完成;在提升的整体平台四角恰当位置布置四个吊耳,利用钢丝绳卸扣绑扎配合塔吊整体提升。

(2)横桥向设两榀承重单元,各榀承重单元支承在已浇筑混凝土上、承重单元上搭设木方,以形成物料平台。

(3)液压爬架+定制WISA 板模板。液压爬架包括:上平台支架、后移支架、承重三脚架、下挂架、导轨、埋件、附墙装置及液压动力装置;架体总高度19 m,根据现场爬模平面布置图,承重三脚架架体布置间距3.8 m,上平台支架布置间距3.5 m。液压爬架总体结构见图2。

图2 液压爬架总体结构组成图

4.3 劲性骨架及钢筋施工

(1)劲性骨架加工制作:劲性骨架施工时采用规范要求的负公差下料,可以在加工胎模上分片加工,再在拼装胎模上拼接成整体。

(2)劲性骨架安装:承台施工完毕进行索塔施工前将第一节段劲性骨架预埋在承台里,预埋高度1 m,其上端准确定位后,将骨架与底部支撑桁架焊接牢固。后续施工时依次对接完成塔柱劲性骨架安装,作为钢筋安装成型的整体胎架和支撑结构。劲性骨架的安装需保证模板、钢筋等空间定位位置的准确。

(3)钢筋的入库和检验:钢筋必须有生产厂商出具的产品质量保证书和合格证明,实验室应按照相关的规范进行取样,其质量指标应符合国家相关行业标准和技术规范。

(4)塔柱钢筋安装:钢筋安装采用吊具整片吊装,吊具主梁采用I32a 工字钢,相距50 cm 加一道1 cm 厚的加劲板。

(5)横梁钢筋安装:横梁钢筋骨架由底板钢筋、顶板钢筋、腹板钢筋及其他辅助钢筋组成,由于横梁分2次浇筑,相应地横梁钢筋分2 次绑扎成型。

4.4 预应力施工

(1)预应力筋:上下横梁预应力筋为标准强度1 860 MPa,公称直径15.2 mm 的高强低松弛钢绞线。

(2)锚具、夹具和连接器:材料在进场时,预应力筋用锚具、夹具、连接器等应进行全面的质量指标检验,保证其质量满足行业标准[5]。

(3)预应力张拉:①预应力钢束须在混凝土强度达到设计强度的90%且龄期不少于7 天,方可进行张拉;②钢束张拉时采用张拉力和引伸量双控制;③预应力张拉控制吨位和张拉步骤建议为;张拉力0→0.1 张拉控制力(开始计入伸长量)→0.75 张拉控制力(持荷5 min)→锚固。

(4)预应力钢束采用真空辅助压浆工艺,张拉完后应尽快压浆。预应力注浆完成后,槽口需使用C50 微膨胀混凝土封锚。

4.5 大体积混凝土浇筑控制措施

从混凝土的原材料选择、配比设计以及混凝土的拌和等全过程实行有效监控,具体措施如下:

(1)混凝土原材料选择及质量控制:①选用低水化热和含碱性量低的水泥;②使用性能优良的高效减水剂,尽量降低拌和水用量;③优化混凝土配合比,降低水化热温度。

(2)降低混凝土浇筑温度的主要措施采用埋设冷却水管,根据混凝土内部温度分析特征,需在实心段范围混凝土中埋设冷却水管,冷却管为φ50、壁厚1.2 mm 的钢管,塔底实心段冷却管布置间距为水平方向1.0 m,垂直方向0.75 m;塔顶实心段水平、垂直方向均为0.9 m;塔座冷却水管布置间水平方向1.0 m,垂直方向0.8 m。

5 检查验收控制关键点

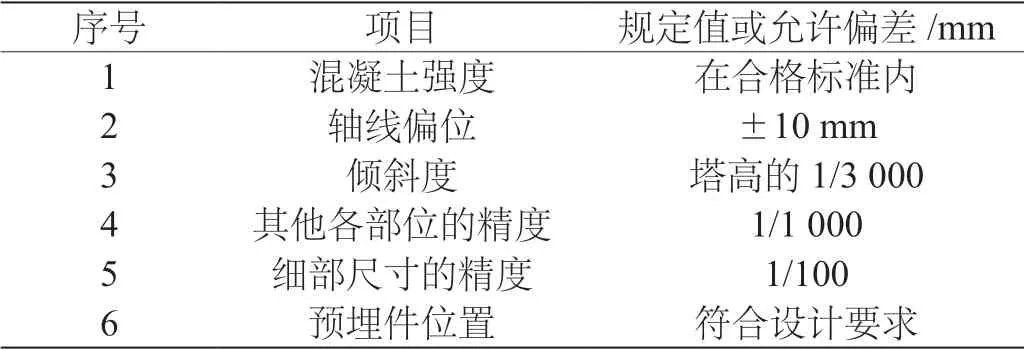

(1)塔柱施工主要质量检测标准见表3。

表3 主塔施工精度要求

(2)主塔施工测量及监控量测控制:①在主桥两岸设置测量控制点,进行主塔施工测量;②索塔施工测量重点是:保证塔柱、横梁、索鞍底板等各部位结构的倾斜度、外形几何尺寸、平面位置、高程满足规范及设计要求;③索塔施工测量难点是:在有风振、温差、日照等情况下,确保高塔柱测量控制的精度。

6 结论

该文以牂牁江特大桥246.1 m 高的主塔施工为案例,论述了主要施工方案,分析了工艺流程,总结了施工技术要点,主要工程实践经验如下:

(1)该大桥主塔高度大、结构复杂、工程质量要求高,施工阶段不局限于常规的施工方法,依据现场条件采用一次性浇筑塔座,再分层施工塔柱,下塔柱与下横梁、上塔柱与上横梁均采用异步施工。不仅降低了工程造价,缩短了工期,而且提高了工程质量,保证了主塔施工的安全。

(2)根据主塔的施工特点,充分考虑了主塔在施工中的内力、变形等方面的要求,在主塔施工阶段,充分发挥劲性骨架的作用,同时通过全站仪精确测量,利用整体液压爬模升降系统精确定位,从而有效地控制索力、塔梁的应力、线形。

(3)施工过程中,必须认真做好施工组织、合理配置施工设备、规范施工技术、有效地保证了主塔施工的安全、质量和工期目标。例如加强混凝土原材料的选择、优化配比设计、埋设冷却水管等大体积混凝土浇筑控制措施,以严格控制混凝土的施工质量。

(4)从特大桥主塔施工重点工序的角度,总结高墩主塔主要工序的施工技术要点,能为江河流域沿岸地区公路、铁路等交通基础建设提供经验和参考。