两种跨越轨道防护装备主塔在扭转工况下的强度分析

2020-10-21穆云飞黄志辉夏朝国胡飞飞

穆云飞,黄志辉,夏朝国,胡飞飞

(西南交通大学 牵引动力国家重点实验室,四川 成都 610031)

0 引言

近年来我国电网及铁路建设迅速发展,在修建新的电网过程中时常遇到输电线横跨轨道的情况,根据《中华人民共和国铁路法》规定,在铁路轨道上架设线路施工须经铁路部门同意,并采取相关的安全防护措施。目前,安全防护措施主要是采用人工搭建脚手架并拉设防护网的方式,这种方法危险性高,且效率低。本文对两种新型跨越轨道防护装备主塔进行了强度分析,查看它们是否满足扭转工况的应用要求。

1 跨越轨道防护装备介绍

跨越轨道防护装备由两套相同的机构及中间的柔性防护网组成。每套机构主要由底座、回转盘、主塔、横梁、副塔及副塔驱动架组成[1]。柔性防护网分别挂在两套机构的横梁上。跨越轨道防护装备如图1所示。

图1 跨越轨道防护装备

跨越轨道防护装备的安装流程为:调平并固定底座,在两个横梁之间加挂防护网;主塔在其支撑油缸作用下起竖,横梁在其支撑油缸作用下保持水平;主塔带动横梁及副塔转动至横梁与轨道方向垂直;副塔起竖后下降至接触地面;最后,人工加装固定件。

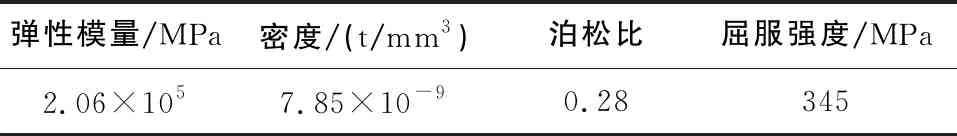

为了保证横梁及副塔从主塔内部起升,减小主塔占用空间,所以最初将主塔设计成开口式桁架结构。防护装备主塔如图2所示。

图2 跨越轨道防护装备主塔

根据GB/T 3811-2008《起重机设计规范》[2],在沿铁路方向的风载作用下,横梁及副塔跨越轨道至与轨道方向垂直时骤停,主塔受到的转矩最大。由于主塔是开口式桁架结构,扭转刚度较小,所以对此扭转工况下的主塔进行静强度计算,查看其是否满足该工况的应用要求至关重要。

2 扭转工况下防护装备受力计算

扭转工况下主塔受到的载荷包括:横梁的作用力、主塔风载、跨越轨道骤停产生的转矩、横梁风载和副塔风载产生的转矩及转动产生的水平惯性力。其中,横梁对主塔的作用力是通过对横梁进行静强度分析,从结果文件中获得,此处不作计算。

2.1 防护装备风载计算

根据GB/T 3811-2008《起重机设计规范》,当风向与桁架结构受风面垂直时,风载计算公式为:

P=C×p×A

(1)

式中:P为作用在迎风面的风载,单位为kN;C为风力系数,根据GB/T 3811-2008《起重机设计规范》,直边型钢桁架结构风力系数取1.7;p为风压,根据GB/T 3811-2008《起重机设计规范》,6级风风压为0.25 kN/m2;A为垂直于风载方向的实体迎风面积,单位为m2,实体迎风面积等于受风面外轮廓面积A0乘以结构迎风充实率φ,其中φ计算公式为:

(2)

式中:A1为实体部分面积,m2;A2为外轮廓面积,m2。

在三维软件中测出各受风面的实际受风面积和外轮廓面积并代入结构迎风率的计算公式中,得出各受风面的结构迎风充实率。装备受风面的风载计算参数如表1所示。

表1 风载计算参数

将各受风面的风载计算参数带入风载计算公式中得:

主塔侧面风载

Fzc=0.25×1.7×5.68×1.38=3.33kN;

横梁侧面风载

Fhc=0.25×1.7×8.13×1.43=4.94kN;

副塔侧面风载

Ffc=0.25×1.7×3.86×1.42=2.33kN。

2.2 主塔转矩计算

防护装备在跨越轨道时突然停止转动,由于转动的惯性,主塔会受到很大的转矩。在三维软件中测出横梁、副塔及其附属部件的转动惯量J=5.5×105kg·m2。横梁及副塔侧面受风载作用,对主塔也产生很大的转矩。

防护装备在跨越轨道时,最快2min转动90°,停止过程的时间为1.1s。此时:

横梁、副塔及其附属部件对主塔的转矩M=J·α=5.5×105×0.012=6.6kN·m。

横梁侧面风载Fhc=4.94kN,副塔侧面风载Ffc=2.33kN。风载等效作用点与主塔顶端铰点的距离如图3所示。

图3 风载等效作用点与主塔顶端铰点的距离图

风载对主塔顶端铰点的转矩M=4.94×9.63+2.33×18.38=90.40kN·m。

将主塔所受两个转矩转化为垂直于主塔顶端两铰点连线方向的力偶,施加于主塔顶端两销轴铰点。主塔顶端两铰点之间距离为1.47m,所以力偶大小为65.99kN。

2.3 水平惯性力计算

防护装备跨越轨道时做匀速圆周运动,会产生水平惯性力。水平惯性力计算公式为:

(3)

防护装备跨越轨道时的转动角速度ω=0.013 1rad/s。在三维软件中测出横梁、副塔及其附属部件的质量m=3 920.09kg,质心转动半径r=7.15m,将数据代入水平惯性力计算公式中,得出横梁、副塔及其附属部件对主塔的拉力(离心力)为4.81N,由于离心力很小,对结构的影响可以忽略不计。

3 最初设计主塔的有限元计算

3.1 主塔有限元模型

跨越轨道防护装备的主塔为桁架结构,其中的方形管材部分属于薄壁结构,以SHELL181单元离散,主塔与回转盘、主塔与横梁之间的连接铰点以SOLID185单元离散[3]。主塔的网格大小以20mm为主,离散出的有限元模型如图4所示。主塔有限元模型共有128 113个单元,128 554个节点。

图4 主塔有限元模型

跨越轨道防护装备的主塔由Q345钢焊接而成。Q345钢的材料属性如表2所示。

表2 Q345钢材料属性

根据GB/T 3811-2008《起重机设计规范》,跨越轨道防护装备在风载作用下工作时,安全系数取1.34。此扭转工况下Q345钢许用应力值为:

式中:σs为屈服强度;n为安全系数。

3.2 主塔有限元模型约束及载荷施加

由于主塔与回转盘之间通过销轴连接,主塔只能绕销轴转动,所以在主塔铰点处约束为除绕z轴转动自由度外的其他自由度。两根主塔起竖油缸由一个油泵控制,为了保证两个油缸力相同,在主塔有限元模型的油缸铰点处施加与油缸同向的轴向力。同时为了保证计算结果收敛,在主塔有限元模型两个油缸铰点中点处约束x向平动自由度。改变油缸力的大小使得中点处的约束反力近似为0,则主塔达到平衡状态,计算结果与主塔实际静态平衡结果一致。

将横梁对主塔的作用力、跨越轨道骤停转矩转化的力偶、横梁和副塔的风载及风载转矩转化的力偶施加在主塔与横梁连接处;将横梁起竖油缸的作用力和主塔起竖油缸的作用力施加在相应的油缸铰点处;将主塔侧面所受沿铁路方向的风载平均分配,施加在侧面节点上。主塔有限元模型施加的约束及载荷如图5所示(已隐藏主塔侧面风载)。

图5 主塔有限元模型约束及载荷施加示意图

根据设计要求,取质量放大系数为1.1,根据GB/T 3811-2008《起重机设计规范》,自重振动系数为1.1,起升动载系数为1.15,所以重力加速度为13.65m/s2。

3.3 主塔有限元模型计算结果

将有限元模型导入ANSYS软件,求解各节点应力,利用HyperView软件查看计算结果。图6是主塔Von-Mises等效应力云图,其中灰色部分为应力合格区域,蓝色和红色部分应力不合格(本刊黑白印刷,相关疑问咨询作者)。

图6 主塔Von-Mises等效应力云图

由有限元计算结果可知,主塔有限元模型最大节点应力为1 245.986 MPa,在主塔下弦杆与横向腹杆连接处,远远大于此扭转工况下Q345钢的许用应力257.46 MPa,不满足该工况的静强度要求。主塔有限元模型多处部位都不满足该工况的静强度要求,说明主塔整体上不能满足该工况的应用要求。造成这种情况的原因为:该主塔是开口式桁架结构。文献[4] 指出,开口式薄壁结构的扭转刚度远远小于闭口式薄壁结构,在相同的转矩作用下,前者的最大应力远远大于后者。所以,针对开口式桁架结构扭转刚度较小的问题,应该重新设计出具有良好抗扭性能的主塔。

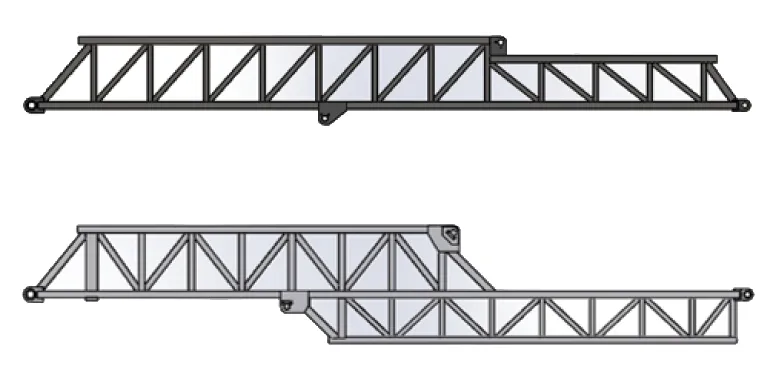

4 改良设计后主塔的有限元计算

主塔腹部要安放横梁、副塔等部件,还要保证横梁及副塔等部件从其内部保持水平起升,故主塔下部分仍需为开口式桁架结构。为了保证主塔的抗扭性能,将主塔上部分背面设计成封闭式桁架结构,将两种油缸铰点之间的部分设计成开口式桁架与封闭式桁架组合结构。由于主塔下部分背面要留有空间安装主塔支撑油缸和回转盘,故在主塔下部分背部不设计封闭式桁架结构。改良设计后的主塔是开口式桁架与封闭式桁架组合的乙形桁架结构。图7是改良设计前后主塔对比图。

图7 改良设计前后主塔对比图

改良设计后的主塔仍为桁架结构,采用与上述模型相同的原则对主塔离散,最终的有限元模型如图8所示。主塔有限元模型共有196 320个单元,193 511个节点。

图8 主塔有限元模型

采用与上述模型相同的方式对改良设计后的主塔有限元模型施加约束和载荷。将有限元模型导入ANSYS软件,求解各节点应力,并利用后处理功能查看计算结果。图9是主塔Von-Mises等效应力云图。

图9 主塔Von-Mises等效应力云图

由有限元计算结果可知,主塔有限元模型最大节点应力为254.603 MPa,在斜腹杆与主塔支撑油缸铰点连接处,小于此扭转工况下Q345钢的许用应力257.46 MPa,满足该工况的静强度要求。

5 结语

1) 改良设计后的主塔满足此扭转工况的应用要求,解决了最初设计主塔扭转刚度不足、抗扭性能差的问题。

2) 因装备的应用要求,其一端必需为开口式桁架结构时,将装备设计成开口式桁架与封闭式桁架组合的乙形桁架结构,可有效地提高装备的抗扭性能。