提高煤气变换率的措施小结

2023-02-14唐复兴

唐复兴

(新疆中泰新材料股份有限公司,乌鲁木齐 830000)

1 现状分析

某工厂气化采用“晋华炉”3.0,变换设变换线和未变换线,其中变换线采用一级控温变换,低甲洗配套变换线洗涤塔和未变换线洗涤塔。

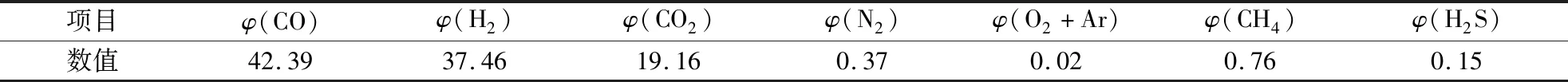

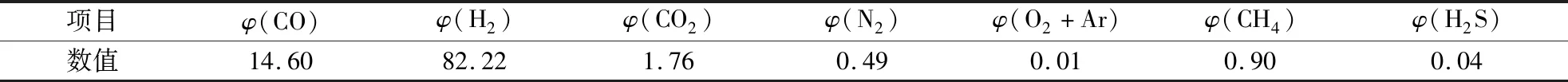

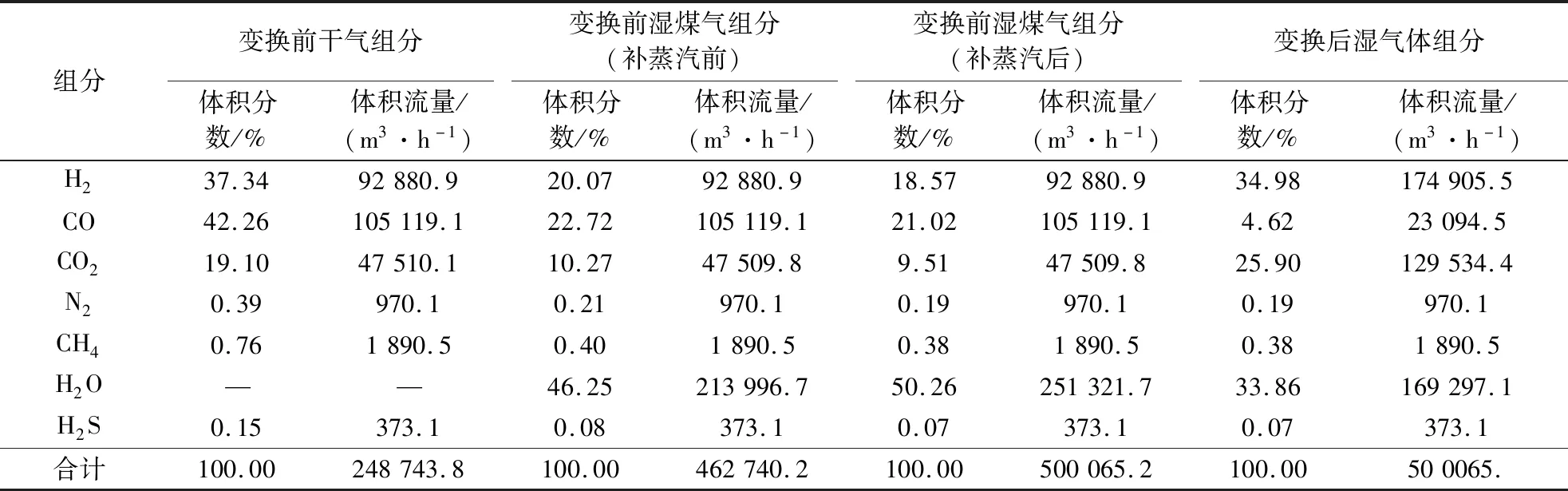

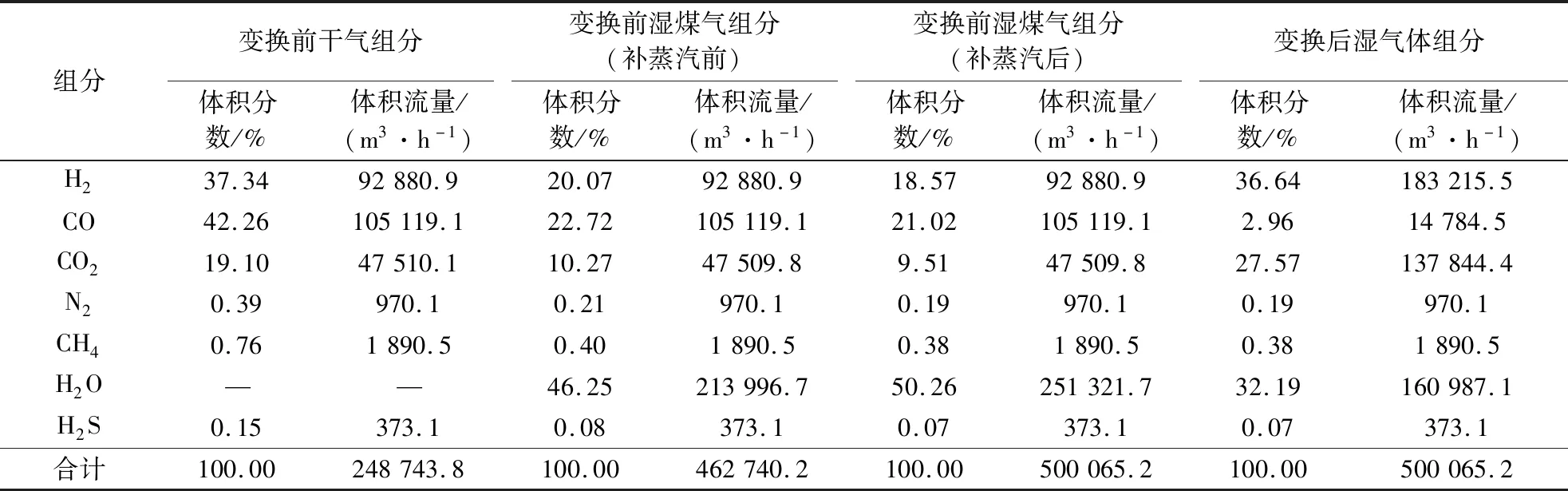

现有变换线无法提高变换深度,无法降低变换出口的CO浓度,因此,不能实现生产系统的碳氢平衡。满负荷生产时,煤气变换前合成气典型组成见表1,煤气变换后合成气典型组成见表2,低温甲醇洗变换线1#洗涤塔净化气典型组成见表3。

表1 煤气变换前合成气典型组成 %

表2 煤气变换后合成气典型组成 %

表3 低温甲醇洗变换线1#洗涤塔净化气典型组成 %

煤气变换调节碳氢比是为醇基生产服务的,由于变换操作和设计的原因,目前无法满足满负荷时碳氢平衡的用氢量。根据实际生产,其用量还缺少5 000~10 000 m3/h。就此,找出可能存在的原因,并对相应措施进行可行性分析。

2 影响变换率的因素

2.1 平衡温距对变换率的影响

在该工艺流程中,为降低控温反应器平衡温距,就要降低反应器汽包压力。考虑到非变换气线的合成气蒸汽加热器出现内漏现象,为了不让合成气漏入蒸汽系统,人为调整汽包的压力,使其比合成气压力高10~20 kPa,被动地升高了变换炉床层温度,导致变换率下降。

变换炉的床层温度对变换率影响较大,应将其控制在合理的较低水平,尽可能降低平衡温距。

2.2 汽气比对变换率的影响

汽气比不变时,若变换炉出口温度降低,则变换率上升[1];若变换炉出口温度升高,则变换率下降。在控温变换炉的床层温度升高、入口汽气比无法提高的情况下,可选择引入蒸汽,通过提高汽气比来提高变换率。

蒸汽的引入位置很关键,可在蒸汽加热器的出口引入蒸汽,原因如下:

(1) 管径相对较大,不易形成阻力。

(2) 可以通过蒸汽加热器出口过热度提高合成气和蒸汽的温度,避免凝液进入控温变换炉。

(3) 气化9.80 MPa饱和蒸汽,一般控制压力为8.00~9.50 MPa。

(4) 在蒸汽加热器出口引入蒸汽,有可能引起控温反应器中钴钼变换催化剂反硫化反应加剧。

2.3 气化废锅对变换率的影响

气化废锅主要用来回收气化炉液态排渣过程中的辐射热,但在运行中由于废锅挂渣的情况不同,导致气化系统的汽气比存在波动。多台气化炉运行可以缓和粗煤气汽气比波动波幅,但出口的汽气比在0.64~1.00波动,影响了变换催化剂的适应性。

由于该装置气化废锅的工况较设计值偏差大,产蒸汽能力远高于设计值,导致气化炉出口汽气比低于设计值。因此,在该工况下宜选择在低水气比下活性较好的变换催化剂。

2.4 变换催化剂活性及其装填对变换率的影响

变换催化剂在等温变换炉内的床温分布均匀,没有出现过超温操作情况,合成气中的硫含量控制在设计要求指标内,在目前温度、合成气组成和运行时间条件下,催化剂的活性没有问题。

该项目中,变换催化剂选择的是在水气比为1.10时活性好的催化剂,与现有工况偏差较大。

催化剂在运行后有可能出现床层下沉或合成气进气分布不均现象,导致部分合成气走短路。

3 原因分析

3.1 流程和物料平衡计算

3.1.1 变换工段蒸汽消耗的确定

变换工段化学反应方程为:

(1)

从(1)式可知:变换工段发生气相条件下的反应,该反应是可逆的,实际水气比高于其化学配比才能保证反应的深度;另外,反应压力和温度都对其平衡过程有影响,不能简单地计算出变换工段蒸汽的消耗量。

3.1.2 变换系统平衡温距的确定

以变换入口分离器的出口温度和压力为基准,依据道尔顿分压定律,代入水的饱和蒸汽压。通过Aspen模拟计算,得出223.5 ℃、5.90 MPa条件下,入口分离器处的汽气比为0.86。

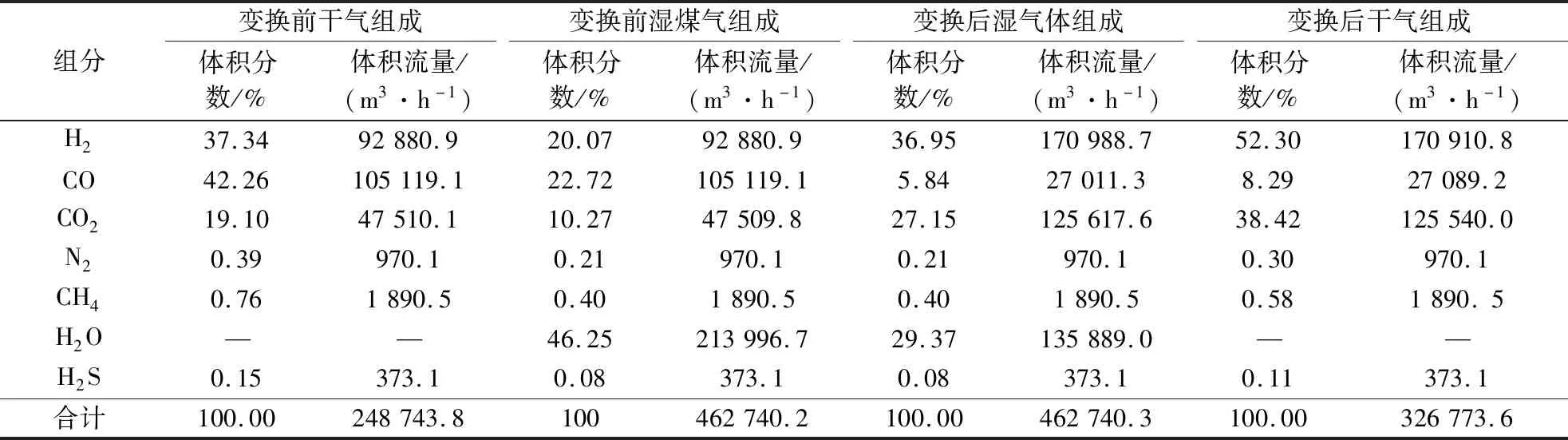

将控温变换炉看作整体,根据物料平衡,以变换炉进出口合成气中的CO体积流量为基准(见表4),手动计算得出CO的变换率为74.23%。该数据与实际生产数据基本吻合。

表4 煤气变换反应前后数据

计算反应平衡常数KP。

(1)

其中,PCO2为变换炉出口CO2的分压,PH2为变换炉出口H2的分压,PCO为变换炉出口CO的分压,PH2O为变换炉出口H2O的分压;φCO2为变换炉出口CO2的体积分数,φH2为变换炉出口H2的体积分数,φCO为变换炉出口CO的体积分数,φH2O为变换炉出口H2O的体积分数。根据变换后湿气组成的物流数据,KP为5.852。

查小合成氨厂工艺技术设计手册,该KP对应平衡温度为475.0~480.0 ℃[2]。

目前实际变换炉出口温度为285.0 ℃,初步计算平衡温距约为190.0 ℃。利用以上手动计算结果,结合Aspen进行模拟,物性方程选择RK-SOAVE或RK-Aspen[3-4]。

(1) 采用RStoic反应器模型,设CO转化率为74.23%,计算结果与手动计算结果一致。

(2) 采用REquil反应模型[4]模拟变换过程,取平衡温距为190.0 ℃,设反应器出口温度为285 ℃时,变换深度、CO转化率比实际值高。调整反应器平衡温距至187 ℃时,与实际生产数据吻合,见表4。

计算得出反应器的平衡温距比设计值偏大太多,工艺流程中一定存在问题。

3.1.3 分析偏差原因

控温变换炉汽包控制压力为5.71 MPa时,对应的蒸汽饱和温度约为273.0 ℃,这说明反应器存在以下问题:

(1) 现有工况下,变换催化剂活性不够,导致平衡温距远超设计值(30.0~45.0 ℃)。从装填量和催化剂使用周期考虑,这点可以排除。

(2) 变换炉内部催化剂装填时出现架桥短路,导致变换炉出口的实际CO体积分数高于设计值。此原因有可能。

(3) 副产蒸汽的温度为273.0 ℃,变换炉出口温度为285.0 ℃,换热温差为12.0 K。这说明变换炉的移热是正常的。

(4) 在装料孔处检查,如催化剂顶部下沉,会出现短路问题;控温变换炉内部气体分布器设计不合理,会导致阻力不均,出现偏流问题。

(5) 汽气比不符合要求,会导致变换反应动力不足。

4 改造措施

4.1 增加蒸汽

从实施难度和见效快慢考虑,补入蒸汽的措施难度低、见效快。因此,考虑增加气化副产的9.80 MPa饱和蒸汽,其实际控制压力为8.00~9.50 MPa,对应温度为290.0 ℃以上。以此为输入条件,在REquil反应器模型(设平衡温距为187.0 ℃)前增加一股蒸汽,通过气相分率考察是否有冷凝液出现。通过调整蒸汽量来模拟出口氢气产量。

4.1.1 现状模拟

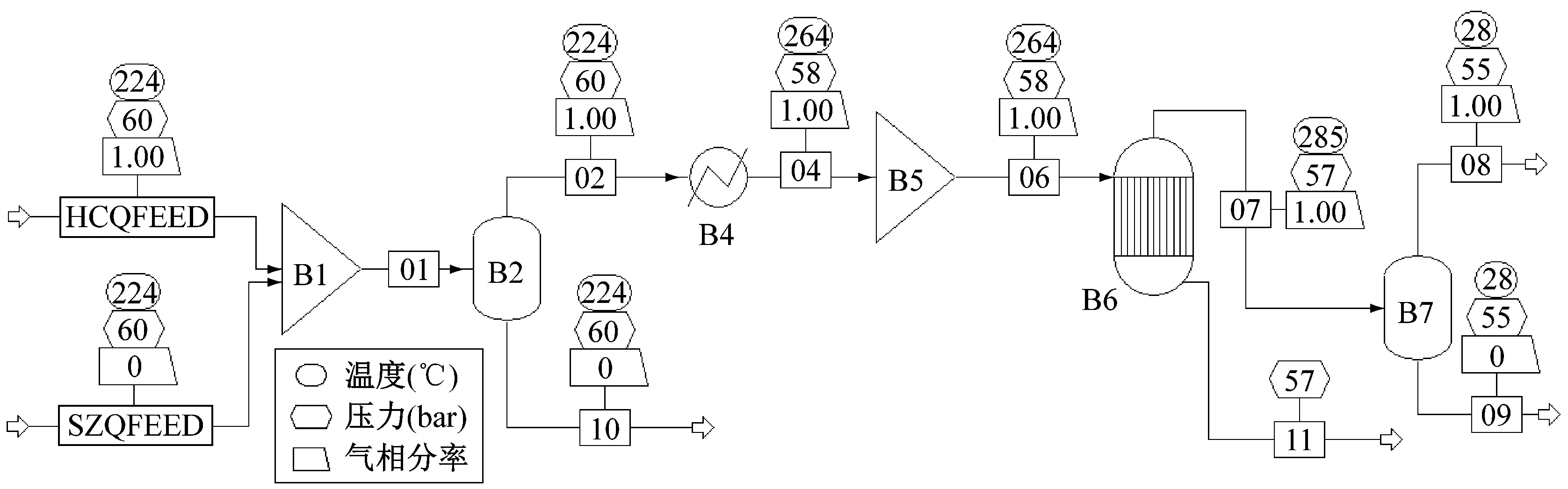

采用RK-Aspen物性模拟,模拟流程见图1。

图1 变换改造前模拟流程图

图1中,B1、B2用于拟合进变换入口的合成气真实工况,最终形成流股02,为粗煤气;B4为变换流程中的蒸汽加热器,加热蒸汽为控温变换炉的蒸汽;B6为控温变换炉;B7为用于模拟洗氨塔后粗煤气,即流股08。

按气化来的煤气中CO体积分数为42.26%、水气比为0.746、有效气(CO+H2)体积流量为198 000 m3/h计算,结果见表4。

4.1.2 补入蒸汽对变换结果的影响模拟

(1) 添加蒸汽计算

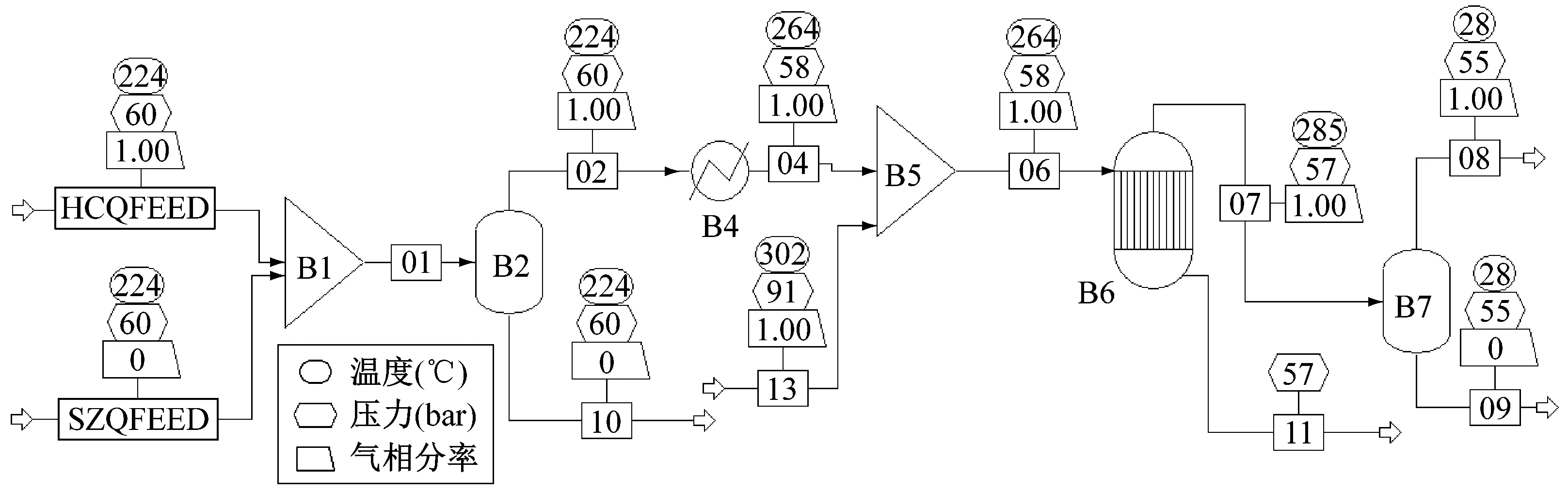

补入蒸汽对变换结果的影响模拟流程见图2,其中流股13为掺入变换粗煤气中的蒸汽。

图2 添加蒸汽管线的流程图

从计算结果看,在给定的气化炉饱和蒸汽流量下,控温变换炉出口温度下降不明显,仍在过热度以上。混合后气相分率为1,流股06无凝液出现。

(2) 假定添加蒸汽后平衡温距不变

计算需要添加蒸汽质量流量为30 t/h,在不调整变换反应平衡温距(取187 ℃)时,模拟计算结果,见表5。

表5 平衡温距不变时,变换炉模拟计算结果

经过计算得知,在平衡温距没有调整时,添加质量流量为30 t/h的蒸汽,可以增加约3 917 m3氢气产量。

实际上,添加蒸汽后,由于水气比的增加,催化剂活性也有所改善,平衡温距下降至120 ℃,模拟计算结果,见表6。

表6 平衡温距120 ℃时,变换炉模拟计算结果

从表6可知:随着平衡温距下降到120 ℃时,同样补充质量流量为30 t/h的蒸汽,有效气产量增加了约12 200 m3/h。当变换出口CO体积分数下降到6.5%左右,添加质量流量为30 t/h左右的蒸汽,可以满足5 000 m3/h的有效气产量要求。

从生产平衡、后期增产、催化剂活性降低等因素考虑,实际实施时,应至少增加质量流量为50 t/h的蒸汽。

4.2 更换催化剂

考虑更换适应工况的催化剂,建议选择适应水气比为0.7左右的催化剂,同时应关注水气比为~1.0条件下的反硫化问题和高水气比下催化剂的活性问题。这样可以减少补入的蒸汽量,降低蒸汽消耗和生产成本。

在停车检修期间检查等温反应器,利用内窥镜检查催化剂床层在运行一段时间后是否出现了气体走短路或者偏流情况,及时修改装填方案。

利用流场仿真模拟复核等温反应器气体分布板是否存在开孔不合理的问题,防止压差不均匀。

5 改造效果

补入蒸汽投运后,在蒸汽补入量达到28 t/h时,达到生产平衡需求量,实现了醇基生产过程的碳基平衡。

在蒸汽补入过程中,需要注意蒸汽带液等安全问题,专门针对“停蒸汽”“蒸汽最小补入量”“压差不足紧急切断”“蒸汽短时切断”“蒸汽暖管”“合成气倒窜”等问题进行了讨论。对安全联锁逻辑进行优化,利用自动化手段判断和控制,降低对操作工的依赖,降低操作难度。同时针对这些问题编制“小单元操作”说明,进一步明确操作,确保生产工艺的安全。

6 结语

煤气变换是非常成熟的工艺,但随着气化工艺的发展进步,也会出现新的问题。分析低水气比下变换出现的问题并予以改造,其措施效果明显,但这些问题更应该在设计阶段充分予以考虑,保证装置平稳高效运行。