原子层沉积设备控制系统设计

2023-02-13刘振强

毛 娃 陈 焰 刘振强

(昆明理工大学信息工程与自动化学院)

原子层沉积设备生长薄膜具有纯度高、均匀性好、 保型性优异及薄膜厚度可精确控制等优点,具有广阔的应用前景[1,2]。 国内大多科研单位及高校使用原子层沉积设备制备高精度薄膜,实现多材料多应用研究[3]。 为满足原子层沉积设备控制需求,采用C#语言开发人机界面,采用工控机串行通信端口完成对真空计、流量计、温度控制器、数字量输入输出板卡等的数据采集和控制功能,以有效减少错误操作率,提高制膜效率。

1 原子层沉积技术原理及应用

芬兰科学家SUNTOLA T博士首次提出原子层沉积工艺,最初由于原子层沉积设备生长薄膜速率慢,在薄膜生长领域并未取得重大突破[4]。近年来,由于集成电路器件尺寸在不断减小且纵横比不断增加,很多情况下薄膜所需厚度降低至纳米量级,越来越多的学者开始研究原子层沉积工艺[5]。 原子层沉积连续且自限制表面反应原理如图1所示。

图1 原子层沉积连续且自限制表面反应原理

大多数原子层工艺薄膜生长过程是一个二元反应序列,将不同的气相前驱体交替通入反应腔室,当气相前驱体接触实验样品表面时,会在其实验样品表面发生化学吸附和表面反应,直至表面反应饱和后停止[6,7]。一个完整的原子层沉积循环工艺包括4个步骤:

a. 首先通入一种气相前驱体,气相前驱体以脉冲形式注入惰性载气中。 惰性载气携带气相前驱体依次通入反应腔室,在实验样品表面发生化学吸附和表面反应。

b. 通入清洗气体, 通入惰性气体到反应腔室,将多余的气相前驱体以及反应副产物排出反应腔室。

c. 将第2种气相前驱体以脉冲形式注入反应腔室,在实验样品发生表面反应生长出一层纳米薄膜材料。

d. 再次通入清洗气体,将反应副产物以及第2种气相前驱体排出腔室。

至此,一个周期的薄膜生长完成。 一次循环只生长一层薄膜,将上述沉积工艺过程不断循环重复,直至生长出所需厚度的薄膜。

原子层沉积工艺具有自限制性,即气相前驱体在实验样品表面发生化学吸附以及表面反应达到饱和之后,多余气相前驱体无法吸附到样品表面参与表面反应。 这种自限制性生长的特点导致原子层沉积工艺生长薄膜具有独特的优势,原子层沉积工艺可以生长出与原来形状一致的三维均匀薄膜,即原子层沉积生长薄膜可以均匀地涂覆在类似凹面样品的每个表面上,它可以应用于纳米孔材料涂层与台阶涂层。 原子层沉积饱和吸附的自然生长机制决定了原子层沉积设备生长薄膜具有无针孔的性质,这对于实验样品表面钝化处理应用具有很大意义。 在原子层沉积工艺中,前驱体的反应属于饱和化学吸附,有助于产生均匀性优异、面积较大的薄膜。

原子层沉积工艺非常适用于在复杂表面结构和大面积基底沉积。

2 原子层沉积设备分析

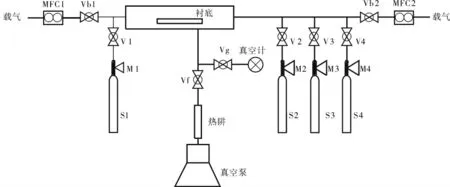

2.1 设备气路结构

根据原子层沉积连续自限制表面反应的原理,原子层沉积设备气路设计如图2所示。 在原子层沉积设备中, 真空泵用于从设备腔室抽取气体,降低设备腔室内的压力,使之达到要求的真空度。真空计用于测量设备的真空度。热阱用于净化工艺过程中的反应副产物以及未反应的有机金属前驱体。 MFC1和MFC2为流量计,用于控制及测量通入腔室内的载气量。 Vb1和Vb2是载气前端隔离阀,Vf为底部隔离阀,用于设备停机时隔离腔室和大气,使设备处于负压状态,以保护设备。Vg是真空计前端阀,用于在工艺过程中隔离腔室与真空计的连接, 防止工艺气体污染真空计。 S1~S4是源瓶,用于存储有机金属前驱体。M1~M4是源瓶上方的手动阀,用于防止源瓶内有机金属前驱体的泄漏。 V1~V4是ALD阀门, 在工艺过程中用于控制有机金属前驱体进入腔室。

图2 原子层沉积系统气路图

在原子层沉积工艺过程中, 需要对衬底、源瓶、进气管路、排气管路以及真空腔室外壁进行温度控制,提供工艺反应过程中需要的能量。

2.2 工艺流程分析

原子层沉积设备工艺流程如图3所示。

图3 原子层沉积设备工艺流程

原子层沉积设备工作时需要工艺载气和压缩空气,在开启设备总电源时需打开工艺载气和压缩空气。 控制系统启动后,打开真空泵和Vg阀对腔室本底真空预抽,若设备真空度无法降低至工艺本底真空度0.13 Pa以下,则认为设备腔室存在泄漏或者真空计被污染,应对真空系统进行检修。

设置工艺参数:如工艺压力,衬底、管道和源瓶温度,工艺气体流量,工艺配方等参数。

启动加热系统,准备进行工艺沉积;当温度稳定且真空度达到设定值,开始按照工艺配方生长薄膜。 为保证工艺薄膜的质量,并保护设备和工艺人员的安全,在工艺过程中,设计了温度等参数的在线检测功能,如果在工艺过程中温度超出设定值的上下限,则报警并停止工艺。 沉积配方执行完毕,关闭真空泵和加热系统,使设备冷却,设备冷却后取出样品。

3 控制系统实现

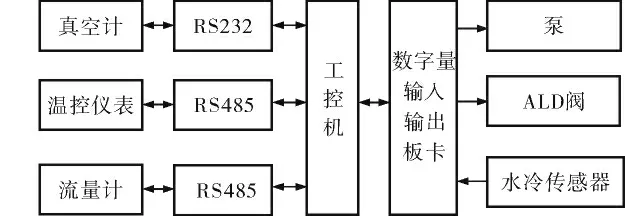

3.1 总体方案

原子层沉积控制系统主要包括流量计和真空计数据采集、温度控制、阀门开启与关闭等功能。 将流量计、真空计、温度传感器等仪器仪表采集的数据进行存储并判断各项数据是否到达预警值,如达到预警值控制器发送报警信号,控制信号灯状态变换, 并将报警信息写入系统日志。沉积控制器可以控制泵的启动与停止、ALD阀门的开启与关闭、工艺配方的运行等。 原子层沉积控制系统总体架构如图4所示。

图4 原子层沉积设备控制系统总体方案

原子层沉积控制系统采用工控机串行通信接口接入RS232电路与真空计进行连接, 进行真空数据的采集; 接入RS485电路与流量计或温控仪表进行连接; 接入USB电路与数字量输入输出板卡连接。

人机界面运行在工控机上,人机界面与真空计进行通信,采集设备真空数据。 人机界面与流量计进行通信, 采集并控制通入设备中的流量。人机界面与温控仪表进行通信,控制温度并采集温度数据。 人机界面与数字量输入输出板卡通信, 控制ALD阀门的开启与关闭、 泵的启动与停止、工艺配方的运行。

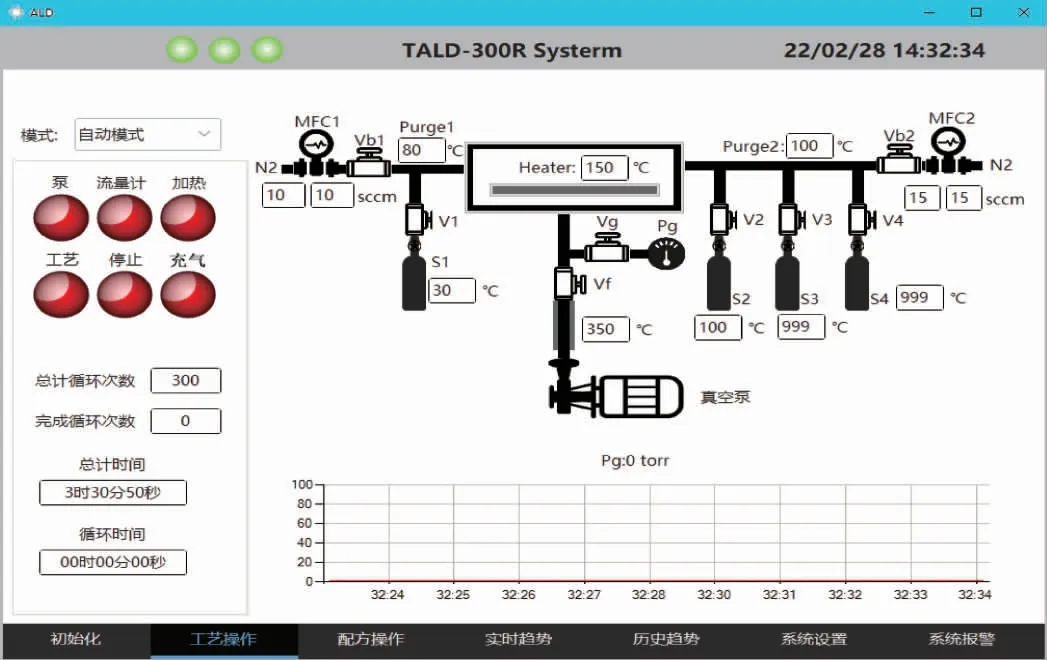

3.2 人机界面

人机界面的主要功能是显示原子层沉积设备的状态、设备参数设定以及运行工艺配方。 当设备出现异常时, 在人机界面显示设备状态,在人机界面将需要的参数设定到仪器仪表中,控制仪器仪表完成指定的动作,控制有机金属前驱体按照配方表进行反应生长薄膜。

系统工艺操作分为手动模式与自动模式,两者通过下拉框控件进行选择切换。 在手动模式下,工艺人员能在人机界面完成对设备阀、泵、温度、流量等的手动控制,便于检修设备;在自动模式,工艺人员能在人机界面完成薄膜沉积的工艺操作,便于工艺运行。 如图5所示,人机界面主要由MFC流量控制、温度控制、腔室真空度控制、工艺操作等模块组成。

图5 自动模式工艺操作界面

工艺操作人员可以通过功能按钮完成工艺操作,按钮操作功能如下:

a. 泵。 启动真空泵以及打开Vf阀门,或者停止真空泵以及关闭Vf阀门。

b.流量计。 打开或关闭流量计。

c.加热。 打开或者关闭需要加热的元件。

d.工艺。 启动工艺配方,进行工艺运行。

e.停止。 停止正在运行的工艺配方。

f.充气。控制流量计向腔室通入载气,使腔室内压力达到大气压,便于开启腔室取出样品。

3.3 工艺配方指令

工艺配方设计5个指令, 分别是Dose指令、Purge指令、Reaction指令、Goto指令和End指令。按照配方表中的顺序,当判断上一条配方指令执行完毕后,则继续读取配方表中的指令执行,以保证工艺按照配方表执行。

Dose指令。 人机界面读取Dose指令,通过串行通信控制数字量输入输出板卡开启源瓶上端ALD阀以及控制ALD阀开启时间。 源瓶的开启时间可以精确定时至毫秒级。 在源瓶的开启时间结束后,自动关闭源瓶。

Purge指令。 人机界面读取Purge指令,设定吹扫时间,控制流量计吹扫流量,将腔室内反应的副产物以及多余的前驱体吹扫出腔室,以免影响下一步的工艺过程。 Purge时间相对较长,通常设定在5~100 s。

Reaction指令。 人机界面读取Reaction指令,设定工艺反应时间。 对于一些反应比较慢或者难以扩散的有机金属前驱体,预留一部分时间完成反应,进而保障可以正常完成化学吸附反应。 在执行该操作时,要求将所有和腔体联通的阀门关闭。

Goto指令。 人机界面控制配方程序按照指定序号跳转运行指定的周期。End指令。 结束指令,退出配方执行程序。至此,原子层沉积工艺结束。

4 实验与结果分析

原子层沉积工艺测试是在N型单晶硅基底表面完成氧化铝薄膜的生长。 在氧化铝薄膜工艺配方中, 铝原子的来源是有机金属前驱体三甲基铝,氧化铝薄膜工艺配方中氧原子的来源是去离子水。

在进行实验之前,首先使用含量为10%的HF清洗N型单晶硅基底,清洗过程持续10 s,将单晶硅基底表面的氧化硅清除。 再通过去离子水进行持续5 min的清洗, 使用氮气进行吹干处理后,再将单晶硅放置到工艺腔室内,并将工艺腔室内部的真空度维持在0.5 Pa。 对三甲基铝和工艺腔室同时加热,待温度稳定达到设定值时,通过脉冲模式把汽化状态下的水和三甲基铝通入工艺腔室。 水和三甲基铝在腔室内发生吸附反应,在单晶硅基底上反应生成Al2O3。工艺实验以纯度达到99.99%的氮气作为载气,流量计1和流量计2气体流量设定设置为10 mL/min,以维持工艺腔室真空度为20 Pa。

氧化铝工艺配方见表1。 不同的工艺指令参数1和参数2有着不同的含义。 对于Dose指令,参数1是指打开的源瓶号;参数2标识打开源瓶的时间,单位是ms;对于Purge指令,参数1无意义,无需填写;参数2表示使用载气吹扫的时间,单位是s;对于Goto指令,参数1代表程序跳转序号;参数2表示工艺循环周期数;对于End指令,参数1和参数2均无任何意义。

表1 工艺沉积配方

实验结果如图6所示, 硅片颜色均匀, 无色差。

图6 氧化铝实验样品

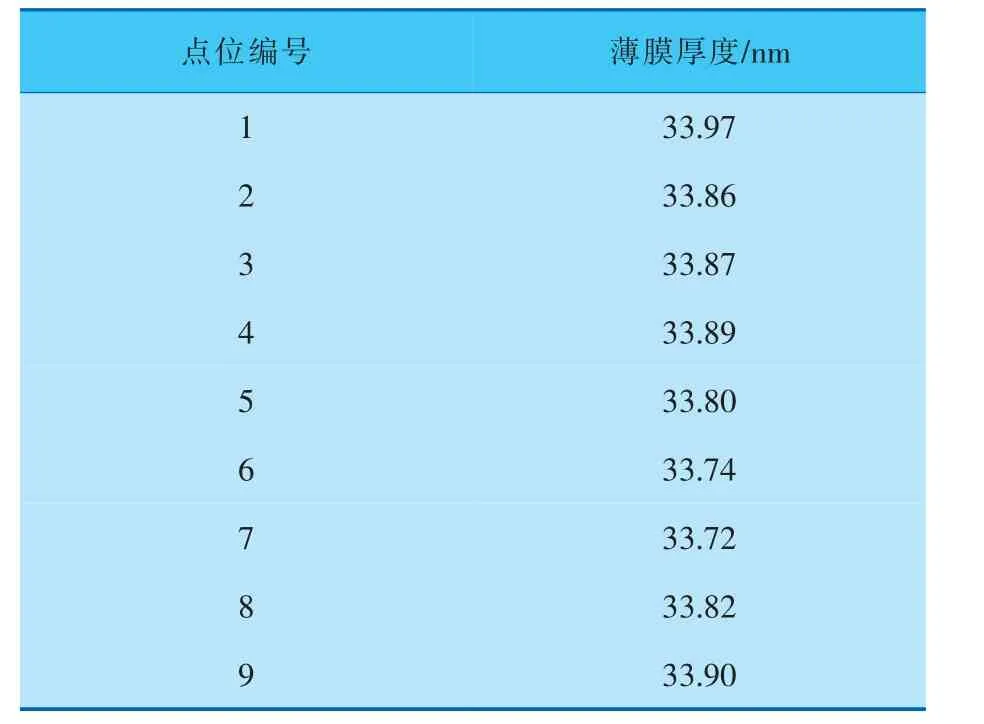

在实验样品表面取9个不同的点, 在椭偏仪上测试,测试取点方案如图7所示。

图7 测试点选取方案

表2 氧化铝薄膜测试结果

经计算,生长300个周期,氧化铝薄膜平均厚度为33.84 nm,非均匀性为0.36%,生长速率达到了1.13 Å/cycle。

5 结束语

为满足原子层沉积设备控制需求,设计原子层沉积设备控制系统人机交互界面。 实验结果表明:该系统自动化程度高,设备运行稳定可靠,达到了工艺要求,满足实际工艺需要,有助于原子层沉积设备制造业的进步与发展。