基于液压系统的风机叶片液压自调角系统*

2023-02-13郭德鹏陈建平朱恩龙

赵 倩,郭德鹏,陈建平,朱恩龙,郝 亮

(1.天津科技大学 机械工程学院,天津 300222;2.天津市轻工与食品工程机械装备集成设计与在线监控重点实验室,天津 300222)

0 引 言

为确保冷却塔循环水系统安全可靠地运行,工程师对循环水系统进行设计时,将冷却塔风机转速以及叶片安装角度均按照最大换热量设定,并固定不变。但冷却塔风机的换热量受生产工艺、环境温度等相关因素的影响,实际是时刻变化的。因此,冷却塔风机冷却能力与实际需求的不匹配,造成了大量能源浪费[1,2]。

通过对冷却塔风机实施节能改造可以有效促进石油化工企业节电降碳,因此,很多专家学者从冷却塔结构、控制原理和填料选择等方面展开了研究[3]。

宋桂玲等人[4]研究分析了水轮机与风机的联动关系,并对水轮机进行了合理选型;但部分参数无法满足改造需求。米富来[5]对水轮机节能方案进行了探讨,并计算了实际节能效益;但在改造过程中需要借助变频调速系统提升驱动系统性能,进而保证配水系统的稳定运行,同时需要增加化冰管,防止冬季水面结冰。周强等人[6]对冷却塔风机实施联合变频改造,取得了较好的节能效果;但该方案所需大功率的变频设备,其价格十分昂贵,且在运行过程中会产生大量的谐波与热量,降低了设备的使用寿命。沈鑫豪[7]对水冷却和喷雾冷却塔的工作原理进行了分析,并实施了改造,提升了冷却能力和发电机组的工作效率。

国外学者ELSAID A M[8]研究了喷头角度对冷却效果的影响,提出了采用90°螺旋喷雾器的节能方案;但该方案需要增加喷雾装置和塔体的高度,才能取得较好的冷却效果,改造工程量相对较大。GHARA-GHEIZI F等人[9]研究了填料类型和布置方式对冷却塔性能的影响,但未制定具体的实施方案。

因此,笔者提出一种基于液压系统的冷却塔风机叶片自调角的新型节能方法;首先,对自调角装置进行原理分析和结构设计;然后,对液压系统驱动力进行理论计算;最后,利用AMESim仿真软件对多种液压回路进行仿真分析,研究调速阀的内部元件节流口开度对液压回路稳定性的影响。

1 风机叶片液压自调角系统原理

区别其他冷却塔风机的节能方式,考虑到改造工程量和冷却塔风机性能调节经济性、可靠性,以及实际工作环境对节能装置的防水防腐要求,笔者提出了一种采用液压系统驱动冷却塔风机叶片改变安装角度的节能方法。

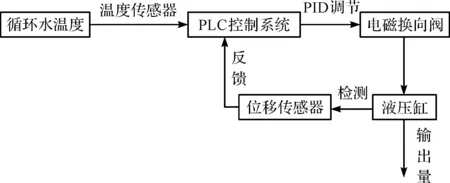

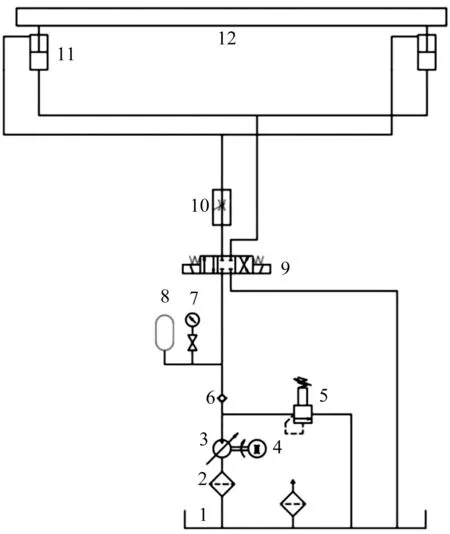

其控制系统工作原理如图1所示。

图1 冷却塔风机叶片液压自调角控制系统原理图

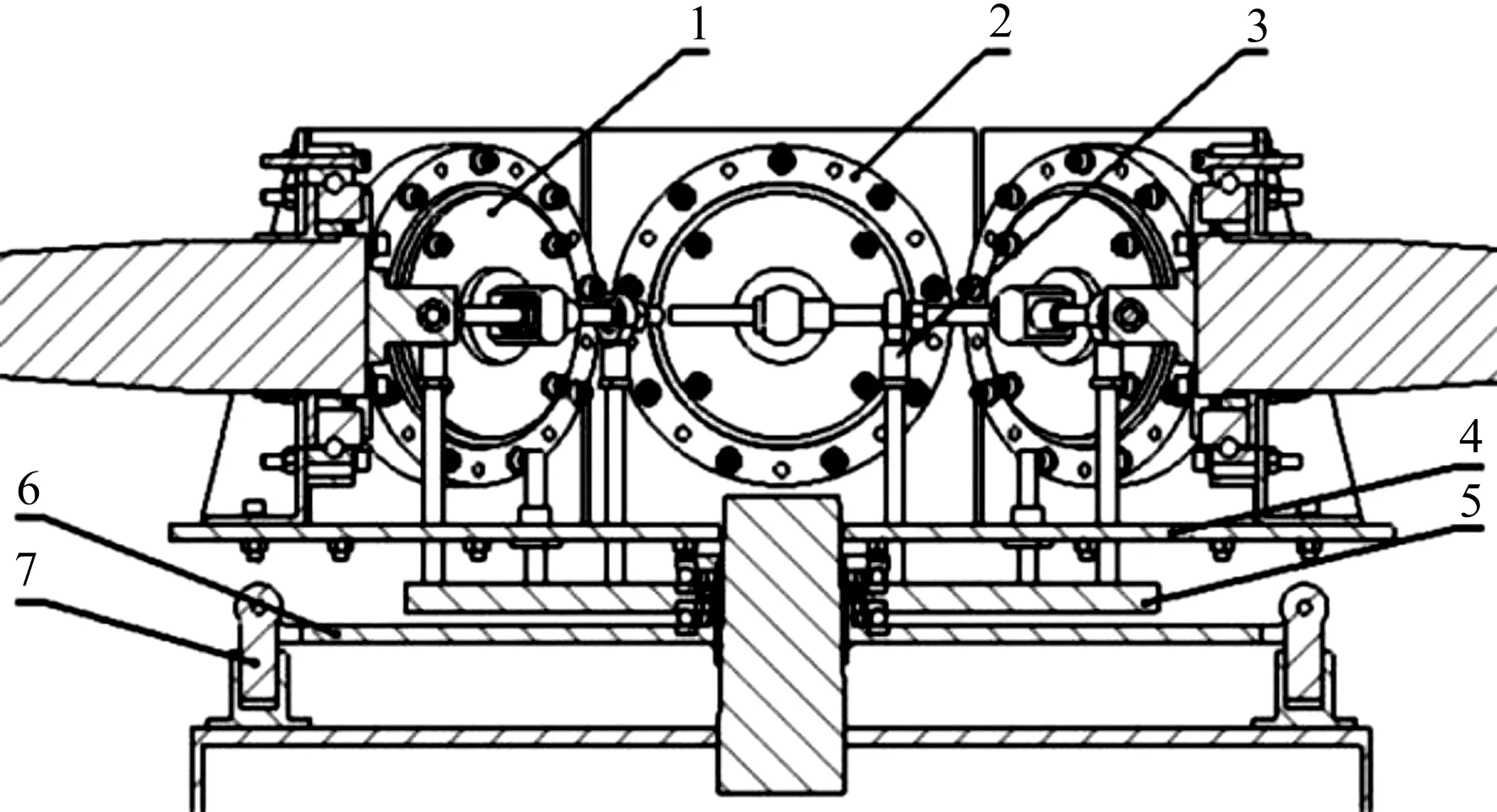

冷却塔风机叶片液压自调角装置整体结构如图2所示。

图2 冷却塔风机叶片液压自调角装置结构图1—叶片端盖;2—回转支承;3—鱼眼轴承;4—轮毂;5—升降板;6—同步板;7—液压缸

自调角系统通过温度传感器采集循环水温度,根据实际的换热需求,在风机运行过程中由PLC控制系统控制液压缸驱动曲柄摇杆机构,以此来调节风机叶片的安装角度,进而改变风量,实现节能的技术目标。

位移传感器安装在活塞杆的末端进行检测,然后反馈给PLC控制系统,采用PID调节电磁换向阀阀芯位移,改变液压缸活塞杆的位移,提高系统的工作精度。

2 自调角结构原理

2.1 自调角变角机构

冷却塔风机的变角机构主要包括升降机构和调角机构。

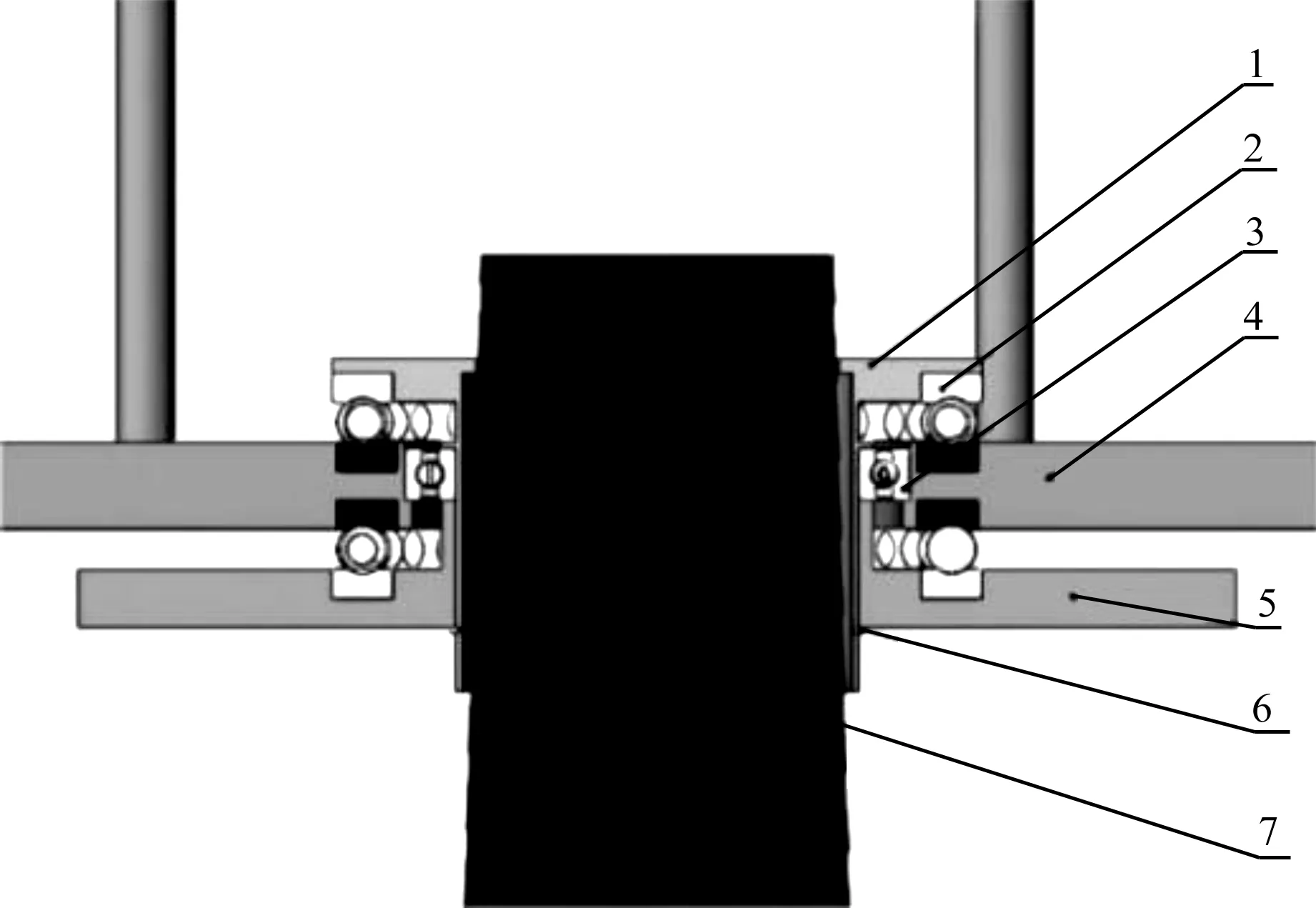

止推轴承升降机构如图3所示。

图3 止推轴承升降机构1—轴承端盖;2—止推轴承;3—深沟球轴承;4—升降板;5—同步板;6—轴用挡圈;7—传动轴

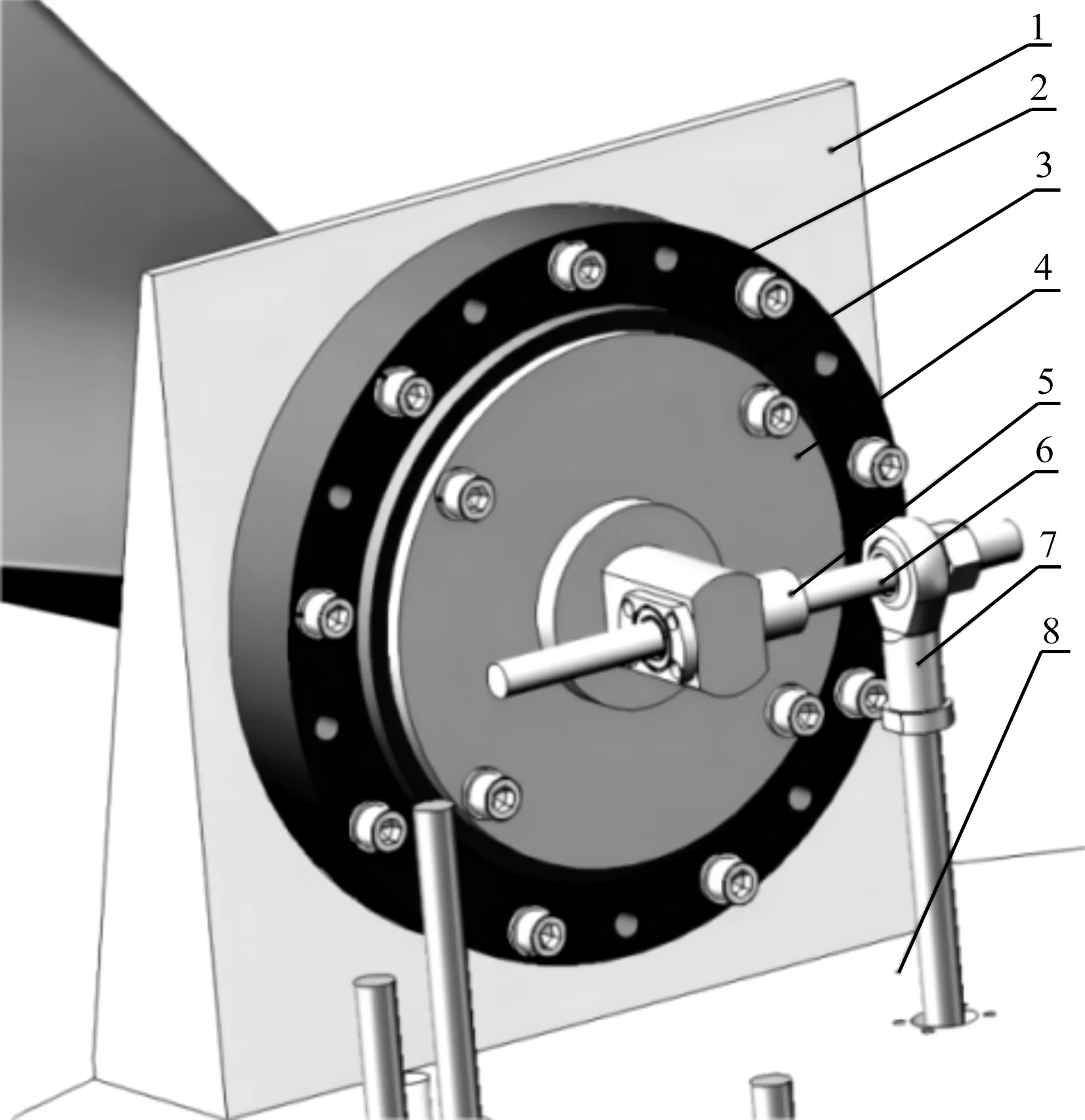

鱼眼轴承调角机构如图4所示。

图4 鱼眼轴承调角机构1—轮毂竖板;2—回转支承外圈;3—回转支承内圈;4—叶片端盖;5—直线轴承;6—扭转杆;7—鱼眼轴承;8—轮毂

当PLC控制系统接收到水温信号时,液压缸活塞杆作用于同步板,同步板带动整个调角装置沿轴向上下运动;两个止推轴承分别安装于升降板上下凹槽内,深沟球轴承安装在升降板的内侧,通过轴承端盖和轴用挡圈将以上部件轴向固定。因此,升降板在止推轴承的作用下可以沿轴向直线运动,同时也可以和轮毂同步转动;在与升降板固定连接的鱼眼轴承的作用下,升降板的直线运动转换成叶片端盖的旋转运动,回转支承的外圈与轮毂竖板固定连接,叶片端盖转过一定角度时,带动回转支承的内圈转过相同角度,进而带动与回转支承内圈固定连接的叶片转过相同角度,最终实现叶片角度的调节。

2.2 自调角液压驱动系统

冷却塔风机叶片自调角液压驱动系统主要由液压泵、液压缸、调速阀、电磁换向阀、溢流阀、单向阀等液压元件组成。

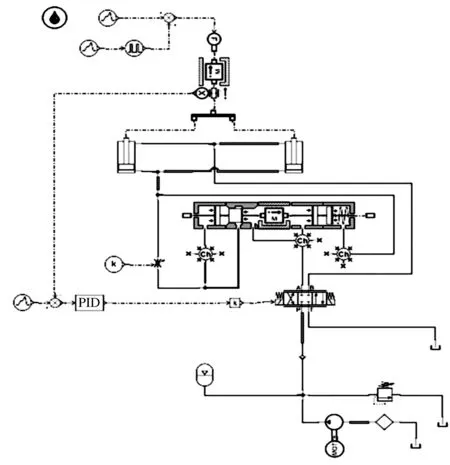

其工作原理如图5所示。

图5 液压驱动系统工作原理图1—油箱;2—滤油器;3—液压泵;4—电机;5—溢流阀;6—单向阀;7—压力表;8—蓄能器;9—电磁换向阀;10—调速阀;11—液压缸;12—同步板

系统中采用2个液压缸对称分布,并通过机械连接保证同步,提高叶片变角的精度。

当电磁换向阀的接收信号为负值时,线圈得电后控制阀芯右移,液压油流入液压缸的无杆腔,作用在活塞底部,推动活塞杆伸出,使同步板上升,叶片安装角度变大;接收信号为0时,没有电流通过,阀芯处于中位状态,活塞杆保持不变,叶片安装角度保持不变;接收信号为正值时,线圈得电后控制阀芯左移,液压油流入液压缸的有杆腔,作用在活塞顶部,推动活塞杆缩回,使同步板下降,叶片安装角度变小。

3 风机气动载荷分析

3.1 叶片气动载荷分析

风电机组叶片设计时一般采用叶素理论。笔者借鉴风力机气动载荷的计算方法,计算冷却塔风机叶片在运行过程中受到的轴向推力[10-13]。

基于叶素理论的基本假设,可以将单个叶素视为二维翼型进行力学分析。

风轮叶片气动载荷分析如图6所示。

将单个叶素上的力沿展向进行积分,便得到叶片在运行过程中受到的轴向推力。当风机稳定运行时,均匀的入流风流经叶片截面,产生气动载荷。

根据二维翼型空气动力学的相关理论可知,当翼型不失速时,叶素所受气动载荷如下:

(1)

(2)

叶素上的推力和转矩如下:

(3)

(4)

式中:ρ—空气密度,kg/m3;W—入流速度,m/s;C—翼型截面弦长,m;B—叶片个数;CL—升力系数;CD—阻力系数;φ—翼型入流角,(°);r—叶素半径,m。

在已知的气流速度和风轮转速的基础上,根据速度三角关系可得到入流速度:

(5)

(6)

(7)

α=φ-β

(8)

式中:V1—风速,m/s;a—轴向诱导因子;b—切向诱导因子;ω—轮毂角速度,m/s;α—攻角,rad;β—桨距角,rad。

诱导因子计算公式如下:

(9)

(10)

式中:σ—叶片实度。

叶片实度的表达式为:

(11)

3.2 叶片调角装置的驱动力变化

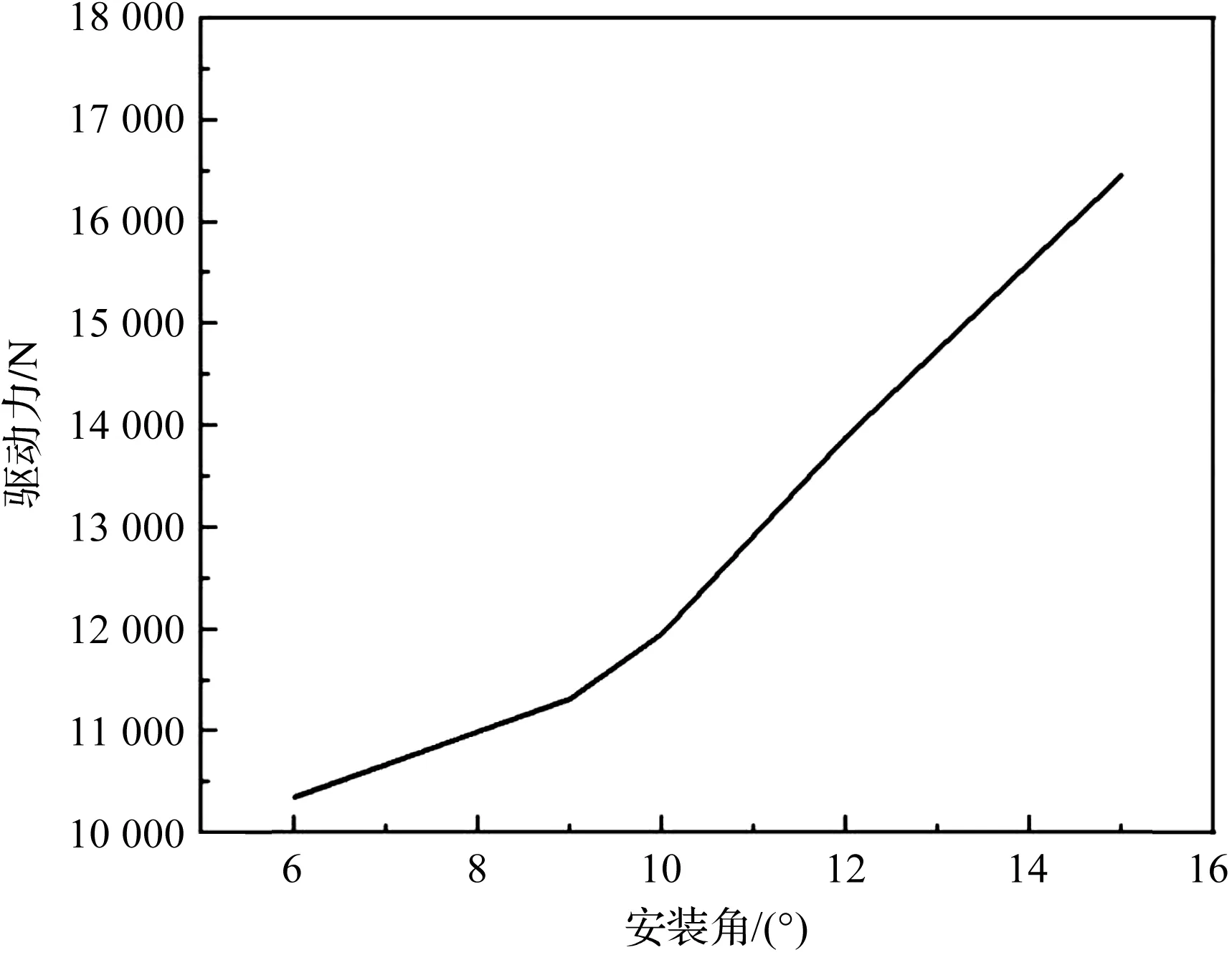

叶片调角所需驱动力为调角装置的自身重力和气动载荷之和,风机在调角过程中所承受的气动载荷受叶片安装角度的影响,因此,调角所需驱动力随叶片安装角变化的曲线,如图7所示。

图7 驱动力随叶片安装角变化

根据曲线图7可知:所需驱动力随着叶片安装角度的增大而增大。

笔者以LF-92型号风机为研究对象,安装角度范围在6°~15°,驱动力最大需要值在安装角度为15°时,可以达到16 500 N,所以液压系统提供的驱动力最大值不能低于16 500 N。

4 基于AMESim的液压仿真分析

4.1 液压系统重要部件

液压缸活塞杆伸出速度表达式为:

(12)

式中:V—伸出速度,m/s;q1—端口1流量,L/min;D—活塞直径,m。

活塞杆退回的速度为:

(13)

式中:V2—伸出速度,m/s;q2—端口2流量,L/min;d—活塞杆直径,m。

节流阀通过调节阀芯的移动来改变节流面积,从而达到调节流量大小的目的。通过节流阀的流量与其进出口压力差关系如下:

(14)

式中,q—通过流量,L/min;Cq—最大流量系数;A—节流阀流通面积,m2;ΔP—进出口压力差,Pa;ρ—液压油密度,kg/m3。

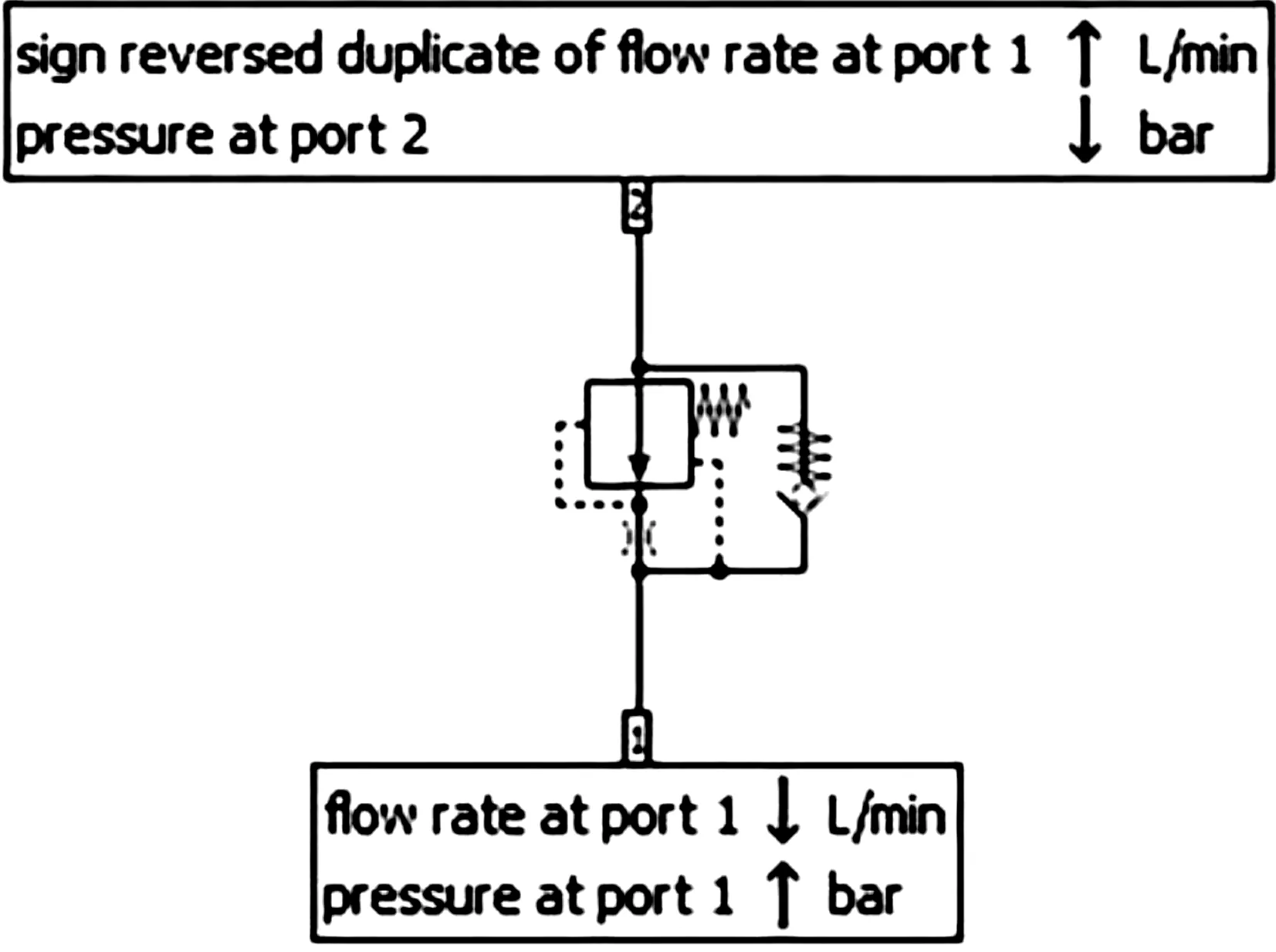

调速阀在AMESim中的仿真模型如图8所示。

图8 调速阀仿真模型

图8中,当外负载压力变化时,调速阀内部的补偿器进行自动调整,使内部的压差保持恒定,输出稳定的流量[14,15]。

4.2 AMESim建模仿真

4.2.1 节流调速回路

笔者利用AMESim仿真平台软件,搭建了节流调速回路仿真模型[16-19],如图9所示。

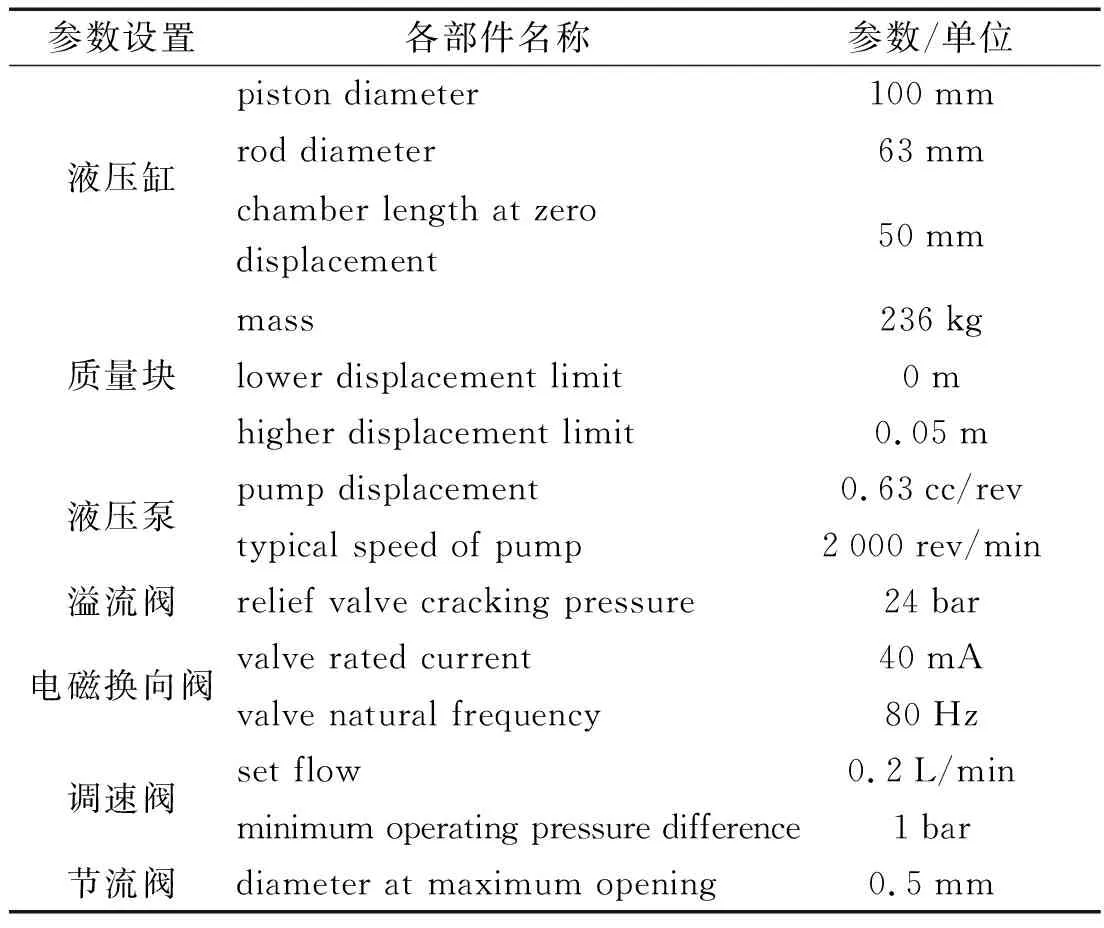

关键液压元件的参数设置如表1所示。

表1 参数设置表

笔者将仿真时间设置为160 s,并按照风机性能特性,针对LF-92型号的冷却塔风机叶片安装角度取6°、9°、12°和15°这4种角度进行调节,每次调节角度的时间为30 s,保持该角度工作的时间为10 s。仿真过程中以6°为初始安装角度,依次递增完成3次变角,最终叶片安装角度保持在15°。

笔者根据叶片旋转角度和升降板移动距离的关系[20,21],经计算,得到3次变角升降板的位移分别是6.3 mm、6.3 mm、6.4 mm。

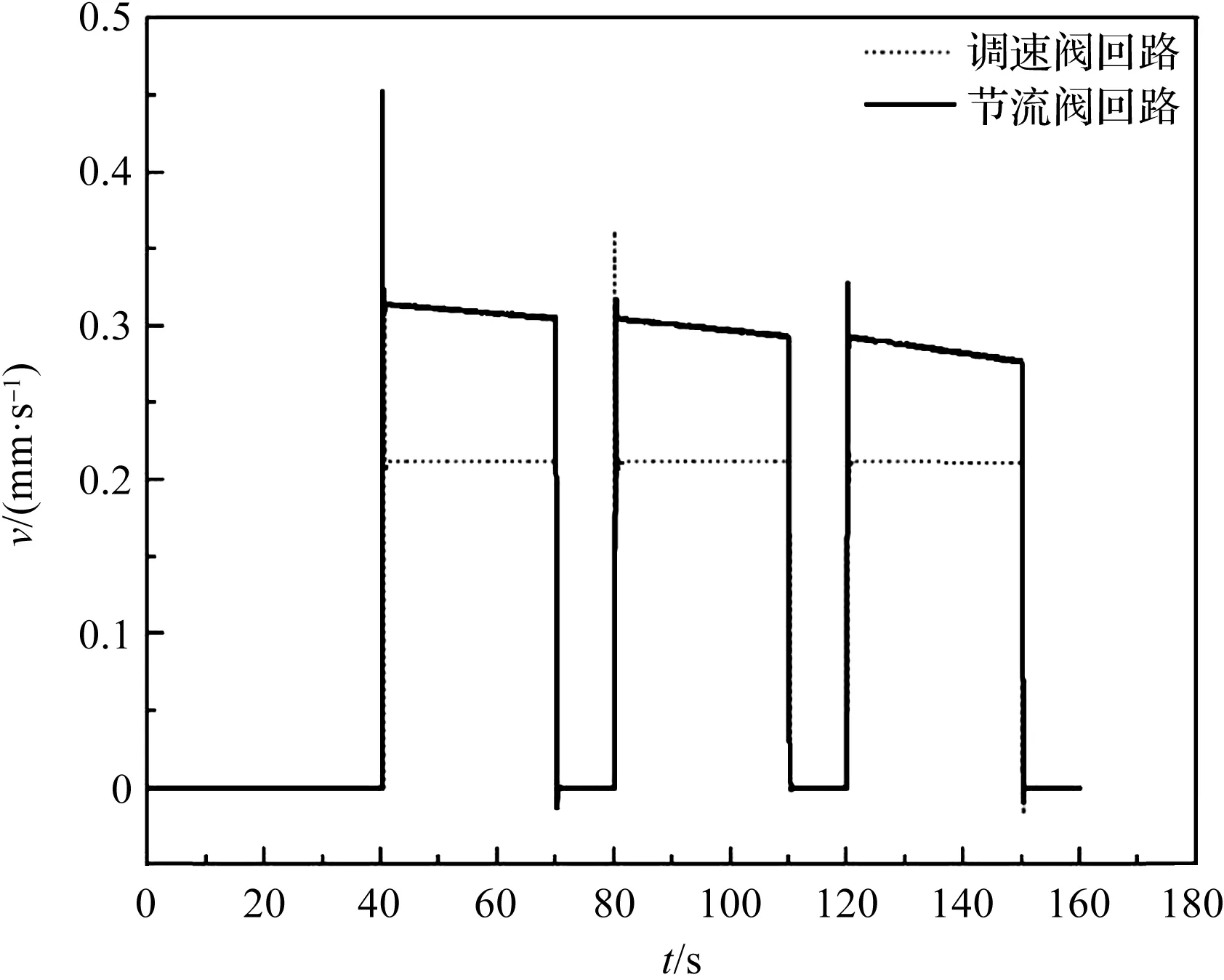

两种液压回路中活塞杆的速度对比曲线如图10所示。

图10 活塞杆速度对比曲线

从仿真结果对比分析来看:前40 s内,活塞杆始终保持在初始位置,叶片安装角也保持在初始角度6°;当电磁换向阀处于右位状态时,在采用节流阀的液压回路中,节流阀进口压力始终保持在溢流阀的压力设定值,而负载不断增大,则压差逐渐减小,通过节流阀的流量随着压差的降低而减少,则活塞杆的伸出速度也随之下降。

在采用调速阀的液压回路中,由于其工作特性,通过调速阀的流量始终保持在设定值0.2 L/min,则通过每个液压缸进油口的流量保持在0.1 L/min,根据式(12)得出活塞杆伸出速度为0.212 21 mm/s,而仿真结果中活塞杆伸出速度保持在0.212 mm/s左右,调速阀液压回路具有更好的系统稳定性。

4.2.2 PID调速阀液压回路

从以上分析结果也可看出:在采用调速阀的液压回路中速度振荡峰值较高,因此,在调速阀液压回路的基础上,笔者在两个液压缸线性连接点的输出端,加入位移传感器模块MECDS0B,并在电磁换向阀处连接PID控制模块PID00和变化信号增益模块VGA-00,完成PID调速阀液压回路模型搭建。

PID控制模块的3个系数分别为KP=30、KI=20、KD=10,其余参数的设置如表1所示。

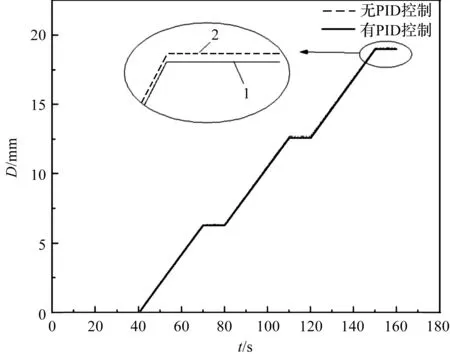

两种液压回路中活塞杆的位移对比曲线如图11所示。

图11 活塞杆位移对比曲线

在有PID调节的回路中,70 s时活塞杆的位移为6.299 71 mm,与理论计算结果相差0.000 29 mm;在仿真时间70 s~80 s时,电磁换向阀处于中止位,活塞杆的位移保持在6.303 67 mm;在仿真时间150 s时,活塞杆的位移为18.999 32 mm,与理论计算结果相差0.000 68 mm。

在没有PID调节的回路中,70 s时活塞杆位移为6.306 28 mm,与理论计算结果相差0.006 28 mm;在仿真时间70 s~80 s时,电磁换向阀处于中止位,活塞杆的位移保持在6.332 41 mm;随着偏差的累积,在仿真时间150 s时,活塞杆位移为19.031 82 mm,与理论计算结果相差0.031 82 mm。

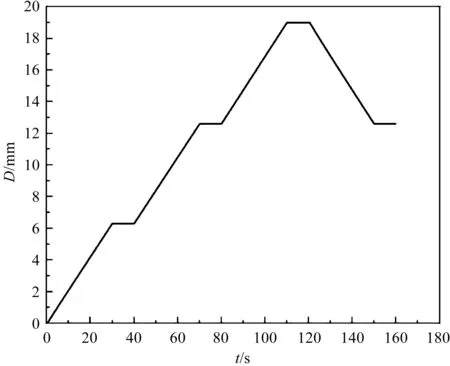

对活塞杆缩回动作进行仿真分析的位移曲线如图12所示。

图12 活塞杆缩回位移曲线

仿真时间依然设置为160 s,仿真过程中以6°为初始安装角度,经过3次变角,最终叶片安装角度保持在12°;70 s时活塞杆的位移为12.599 71 mm,150 s时活塞杆的位移为12.630 94 mm,按照控制信号的设置,70 s和150 s时的叶片安装角度均是12°,仿真得出,两次动作之后的活塞杆的位移差值为0.031 23 mm,其精度满足系统运行要求。

4.2.3 PID调速阀HCD液压回路

考虑调速阀的内部元件对液压回路特性的影响,笔者利用AMESim的HCD库搭建调速阀液压回路,如图13所示。

图13 PID调速阀HCD液压回路

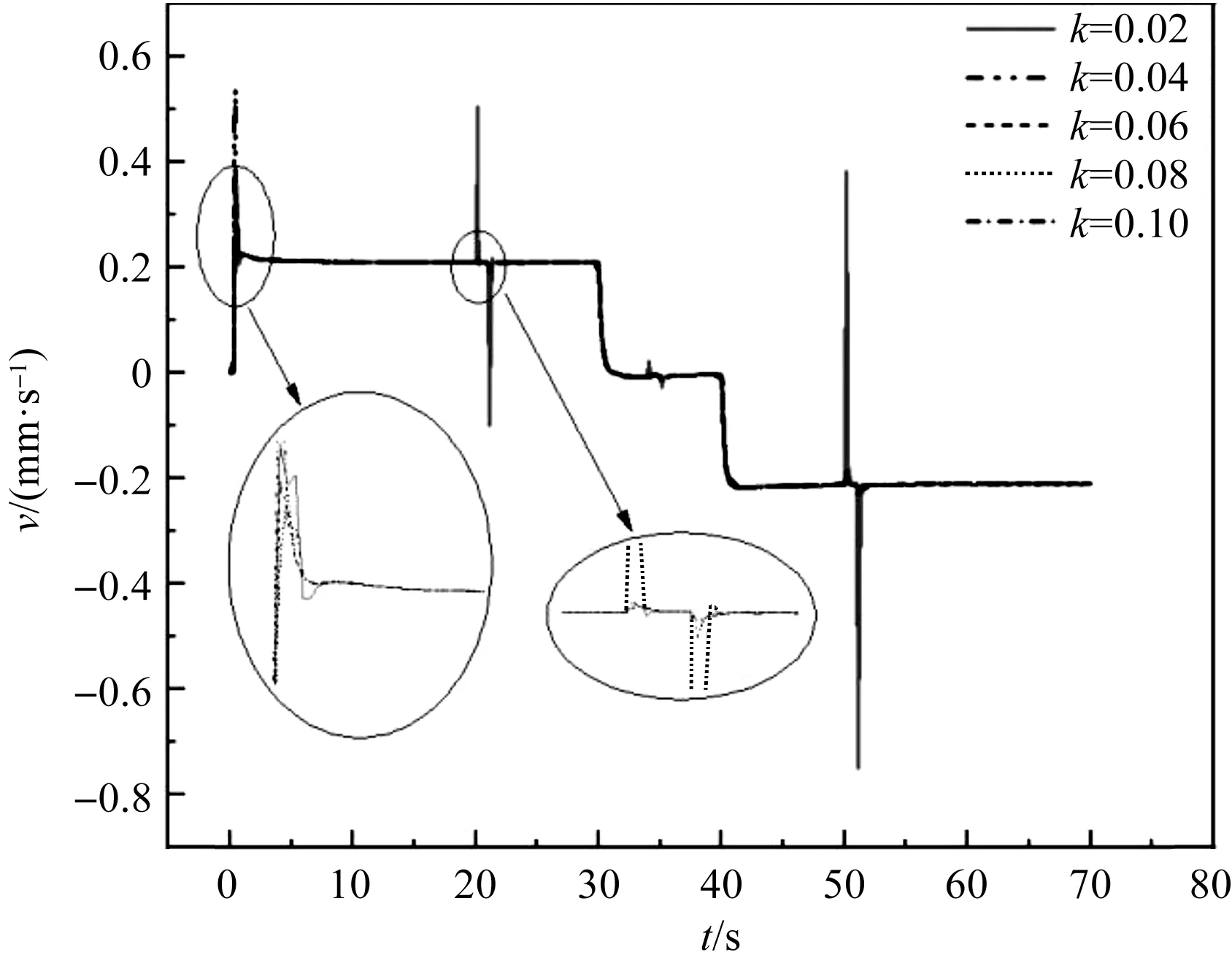

笔者设定节流口开度的大小依次是:K=0.02,K=0.04,K=0.06,K=0.08,K=0.1,研究调速阀内部串联的节流阀的节流口开度对回路速度特性的响应;同时加入脉冲信号,分别在活塞杆伸出、保持及缩回过程中施加1 000 N的扰动负载,持续时间为1 s。

节流口开度对活塞杆速度响应的影响结果,如图14所示。

图14 节流口开度对活塞杆速度响应的影响

当节流口开度K=0.02时,施加的扰动负载对活塞杆的伸出、缩回两个过程的稳定性影响较大,振荡时间约为2.1 s;K=0.08时的速度振荡峰值为0.306 84 mm/s,K=0.1时的速度振荡峰值为0.338 94 mm/s,在一定范围内,随着节流口开度的逐渐增大,调速阀的振荡峰值逐渐减小,适当增大节流口开度,可以提高系统回路的稳定性,减少振荡时间,取节流口开度K=0.08较为合适。

从以上仿真结果分析可知:采用PID调速阀液压回路完成了风机叶片液压自调角系统高精度工作,同时提高了系统运行的稳定性。

5 结束语

由于冷却塔风机冷却能力与实际需求不匹配,造成大量能源浪费,为此,笔者提出了一种基于液压系统的冷却塔风机叶片自调角的新型节能方法。首先,对自调角装置进行原理分析和结构设计;然后,对液压系统驱动力进行理论计算;最后,利用AMESim仿真软件对多种液压回路进行仿真分析,研究调速阀的内部元件节流口开度对液压回路稳定性的影响。

研究结果表明:

(1)PID调速阀液压回路中的速度保持稳定,活塞杆伸出的位移与理论计算结果相差0.000 68 mm,变化波动小,精度高;

(2)当节流口的开度K=0.08时,振荡时间缩短27.27%,振荡峰值减小43.16%,降低扰动负载对回路稳定性的影响;

(3)风机叶片自调角装置采用了带调速阀的液压驱动系统,能够在6°~15°范围内实现多工况自适应多次变角,提高了系统的工作精度、稳定性和安全性。

在接下来的研究中,笔者将会搭建冷却塔风机叶片液压自调角装置,在实际工况下,对结构设计的可行性进行验证;同时通过增加叶片角度变化,以验证液压驱动系统的精度、稳定性以及控制效果。