矸石粉替代粉煤灰膏体充填材料性能研究

2023-02-13李新旺温学君程立朝张学栋王汉青

李新旺,温学君,程立朝,张学栋,王汉青

(1.河北工程大学 矿业与测绘工程学院,河北 邯郸 056038;2.河北工程大学 河北省高校煤炭资源开发与建设应用技术研发中心,河北 邯郸 056038)

煤矿膏体充填具有成本低,早期强度高,充填压缩率低等优点,是我国煤矿主要采用的充填方式之一[1]。传统膏体充填材料是采用粉煤灰作为辅料,矸石作为骨料,添加剂和水泥作为胶凝材料,与水通过搅拌制作成用于充填的膏状料浆[2]。但是由于近年来膏体充填技术飞速发展以及粉煤灰在煤矿领域、建筑领域、化工等领域的诸多使用[3],粉煤灰需求量逐渐日益增加[4],其次,很多煤矿中存在着从发电站运往搅拌站的运输问题,进一步导致它的单价持续走高,影响了充填开采的经济效益,尤其是粉煤灰资源极度缺乏的西部地区。所以在不降低充填体强度的情况下,降低粉煤灰单耗量或寻求粉煤灰代用品,是充填技术的重要方向。

为了缓解这些问题,研究矸石粉替代粉煤灰作为辅料,可以最大限度的提高矸石的消耗量,降低成本,减轻煤矿开采对环境的污染,同时它还满足作为膏体充填材料具有的三大特性:稳定性、可塑性和流动性[5,6]。目前,对于粉煤灰作为辅料的膏体充填材料,近年来国内外的专家学者对此进行了大量的研究,郑保才等[7]率先将正交实验和线性回归用于膏体充填材料配比优化研究;李新旺[8]等研究了增加水泥掺量会有利于增加充填体的强度,但是水泥掺量越大会导致劈裂的概率增加;Chang等[9]基于粉煤灰与水泥的水化反应,发现确定合适的胶凝材料配比,可有效激发粉煤灰在水化中的反应,提高充填体的强度;程立朝等[10]还研究了矸石充填的最佳粒径配比,并且证明EDEM软件是一种有效且快速获得矸石最佳配比的方法。任昂等[11]研究了膏体随着流动性减小,泌水率也会减小,并且粉煤灰掺量增加,后期膏体的干缩量会降低。戚庭野等[12]研究了随着龄期的变化,CPBM总孔隙率变小,毛细孔减少,凝胶增多。冯国瑞等[13]发现随着粗骨料的增加,抗压强度会先增大后减小。刘音等[14]发现含氨粉煤灰用于膏体充填会导致充填膏体凝结时间延长,比不含氨粉煤灰延长13.1%和5.8%,且充填膏体早期、后期强度都明显降低。刘通[15]通过将矸石粉对膨胀土的收缩性进行改良,一方面改良作用使得膨胀土收缩性降低,另一方面填充作用使得膨胀土收缩空间变小,从而导致收缩性质得到改善。上述主要研究粉煤灰作为辅料时膏体充填材料的性能,但对矸石粉作为辅料的膏体充填材料的探究还较少。

由于国内外目前对于该研究不多,其配比尚无标准,本文在粉煤灰作为辅料时充填材料的基础上对粉煤灰进行替换,研究水泥掺量和水掺量对充填材料流动性和力学性能的试验,并对结果进行综合分析,在此基础上得到一组满足煤矿膏体充填材料流动性和力学性能的最优配比。研究结果对人们认知矸石粉为辅料的膏体充填材料有一定的借鉴意义。

1 实验材料

1.1 矸石骨料

矸石主要分为掘进和洗选两类矸石,矸石的排放量约为采煤量的10%~20%。矸石主要含有SIO2、Al2O3、Fe2O3和Mn、P、K等元素,是泥质、碳质和砂质页岩的结合物。试验矸石取自河北峰峰孙庄矿的洗选矸石,其初始粒径小于50mm,颜色呈黑褐色。初始矸石粒径级配见表1。

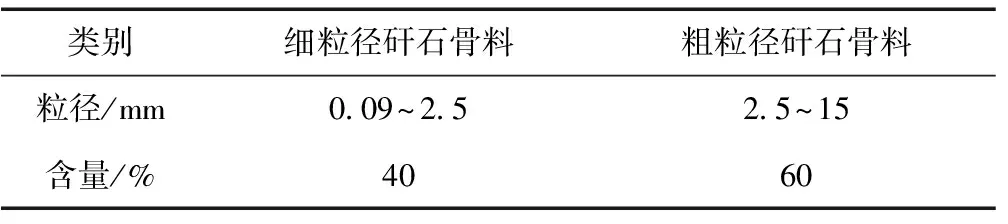

表1 初始矸石粒径级配

矸石骨料的粒径级配至关重要,关系着充填材料的性能。试验中矸石骨料的级配采用的是粉煤灰作为辅料时的级配。试验需要对初始粒径的矸石进行破碎加工处理。矸石通过颚式破碎机进行初次破碎,后经二次破碎达到试验所需的粒径。试验矸石骨料主要分为细粒径矸石骨料和粗粒径矸石骨料,具体矸石骨料粒径级配见表2。

表2 矸石骨料粒径级配

1.2 矸石粉

本文研究矸石粉替代粉煤灰作为辅料,那它们的粒径也需接近相似。采用激光粒度仪对粉煤灰的粒径进行测量,为矸石粉粒径的大小作为参考。

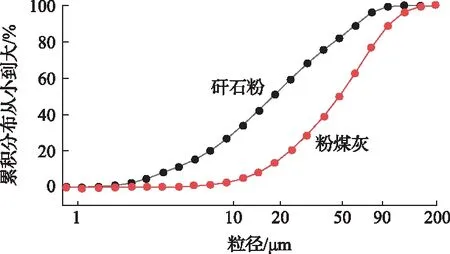

试验所需矸石粉是将二次破碎的矸石经粉碎机进行粉碎,后放入烘干箱进行8h烘干,选取相对应的筛子对矸石粉筛分,筛分后两者的粒径累积分布对比曲线如图1所示,粒径分布对比如图2所示。

图1 粒径累积分布对比曲线

图2 粒径分布对比

根据图1、图2综合分析可知,矸石粉粒径累积分布曲线呈缓慢上升趋势,而粉煤灰粒径累积分布曲线在粒径10μm以下近似呈水平线,在10μm后曲线急剧上升。矸石粉和粉煤灰的粒径分布主要集中在90μm以下,粉煤灰在90μm区间以下占比90%,矸石粉在90μm以下占总数的98%。矸石粉的细粒径居多,在0~10μm区间占比28%,然而,粉煤灰在此区间的占比仅有4%;在区间10~50μm,两者的粒径分布接近。在粒径分布50~90μm区间,粉煤灰占比较矸石粉多21%,且在区间90~200μm中,两者的粒径分布较少。

上述分析表明,矸石粉的粒径分布比粉煤灰的粒径分布小,两者的粒径分布范围较广,粒径齐全,连续分布,适宜作为替代材料。

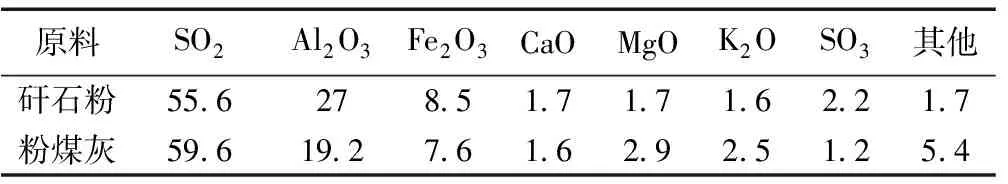

粉煤灰和矸石粉是两种衍生物,采用X射线荧光光谱法分析两者的化学成分,矸石粉和粉煤灰的主要化学成分见表3。

由表3可知,矸石粉的SO2、MgO、K2O等氧化物的含量不及粉煤灰,但其中Al2O3、Fe2O3、CaO、SO3等氧化物的含量比粉煤灰高,具有一定的胶结作用,可以提高充填体的强度,因此,矸石粉的胶结能力与粉煤灰的胶结能力是较为相似的,故矸石粉替代粉煤灰作为辅料的充填材料具有极高的研究意义。

表3 矸石粉和粉煤灰的主要化学成分 %

1.3 胶凝材料

胶凝材料是对充填体强度影响的最大因素。用于煤矿膏体充填,不仅要求它对不同的充填材料进行凝结固化,而且能够提供所需要的充填强度。胶凝材料对充填体强度的影响体现为两个方面:胶凝材料的种类与胶凝材料的用量。

本次试验的胶凝材料是(42.5#)普通硅酸盐水泥,主要成分是3Cao·SiO2、2Cao·SiO2和3Cao·Al2O3等。该胶凝材料可以在相同的条件下达到膏体终凝所需的强度。

2 试验方案

2.1 试验设计

本试验以主辅材料(矸石粉和矸石骨料)为基础,其中,矸石粉占30%,矸石骨料占比70%,将水泥和水作为掺量,掺量指在主辅材料总质量的百分比。

矸石粉充填材料配比直接影响充填材料性能及采空区充填效果。试验采用正交试验方法[16,17],正交设计可以用较少的试验次数解释不同试验因素单独作用或交互作用的影响,大大降低试验工作量,提高试验工作效率。采用两因素三水平正交试验表L9(32)进行试验设计,其中,水泥掺量用A表示,水掺量用B表示,正交试验方案见表4。

表4 正交试验方案

2.2 试验方法

按照正交试验设计,共制作9组不同配比的膏体充填料浆。为了测定膏体充填材料的流动性和力学性能,将膏体充填料浆的坍落度、扩展度、泌水率和单轴抗压强度作为考查指标。为更好的对比矸石粉膏体材料的性能,制作一组同配比的粉煤灰膏体充填料浆进行对比分析。

1)坍落度试验按照GB/T 50080—2002进行。将充填材料先干拌均匀,再用定量的自来水进行制浆,将料浆放入水泥净浆搅拌机中充分搅匀后,配制完成的膏体料浆分三层装入坍落度桶内,装填完成后,刮去桶口多余的料浆,快速提起坍落度桶[18],用标尺量出料浆离地面的最高距离,即为坍落度的数值。

2)当坍落度测量完成后,用尺子在料浆不同的方向测量,最大与最小直径应小于50mm,测量数值即为扩展度。

3)将料浆装入标准的泌水率桶,膏体料浆应低于试样筒表面30mm±3mm,用吸管每隔半个小时将上层泌出的水吸出,直到认为不再泌水为止,计算出累积的吸水量。膏体料浆的泌水率[19]公式如下:

式中,B表示泌水率,%;Wb表示泌水总质量,g;W表示该次拌合水的掺加量,g;m表示该次拌合充填料的总质量,g;m1表示样品质量,g。

4)充填料浆配制完成后装入刷好脱模油的50mm×100mm的可拆卸的圆柱形试模中,每组配比做12个试件,静置24h脱模,将脱模的试件放置在型号为JR-YX40B的养护箱中养护,温度设置为20±2℃,湿度95±1°,在养护箱养护1d,3d,7d,28d。达到试验龄期时,采用型号为KYAG-600型微机控制岩石刚性机以0.01mm/s的速度连续均匀加载,直至试件破坏为止,记录破坏荷载和峰值抗压强度值,单轴抗压强度按照《水泥胶结强度检测方法》(GB/T 17671—1999)进行。

3 实验结果及分析

3.1 实验结果

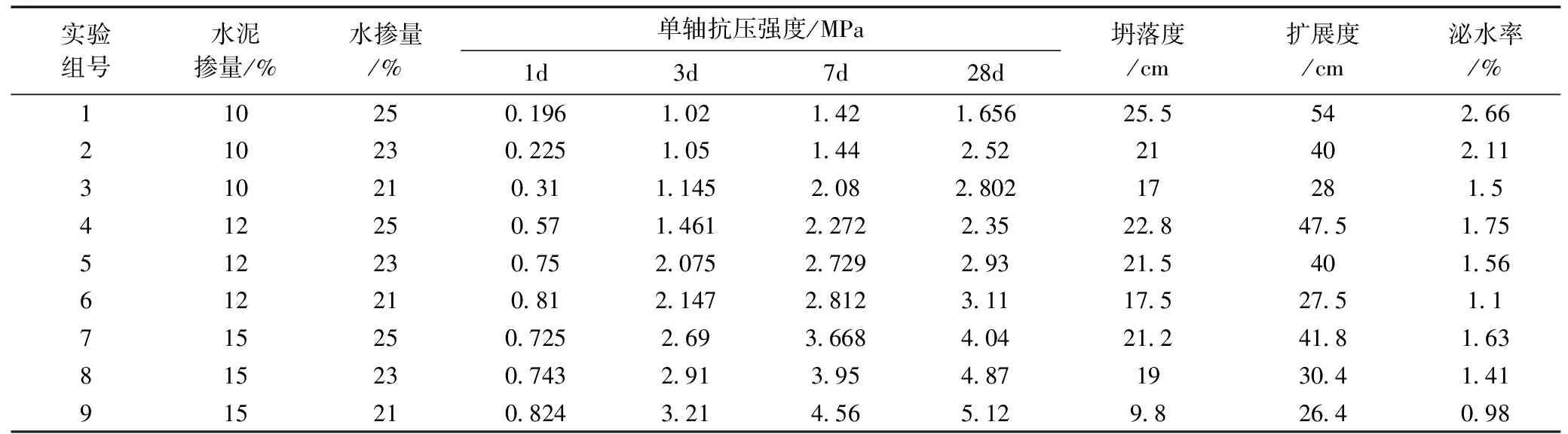

经过上述试验,得到坍落度、扩展度、泌水率和单轴抗压强度的试验结果。试验结果见表5。

表5 正交试验结果

在实验的结果来看,使用矸石粉替代粉煤灰作为辅料,在相同的配比下早期和后期的强度要比使用粉煤灰的时候高,但是由于两者化学成分不同,粉煤灰是要比矸石粉的活性高,这就直接导致了使用矸石粉的膏体要比使用粉煤灰的膏体流动性差,所以本次试验的目的就是探究合适的配比,这样就可以形成新型的利用矸石粉替代粉煤灰的膏体材料。

3.2 试验回归计算与分析

根据表5可以看出,每个因素的不同水平与抗压强度大致呈线性关系,因此采用线性回归分析得到充填体抗压强度的多元线性回归模型:

Y=B0+B1X1+B2X2

(2)

式中,Y为因变量;X1为水泥掺量,kg;X2为水掺量,kg;Bk为回归系数(k=0,1,2)。

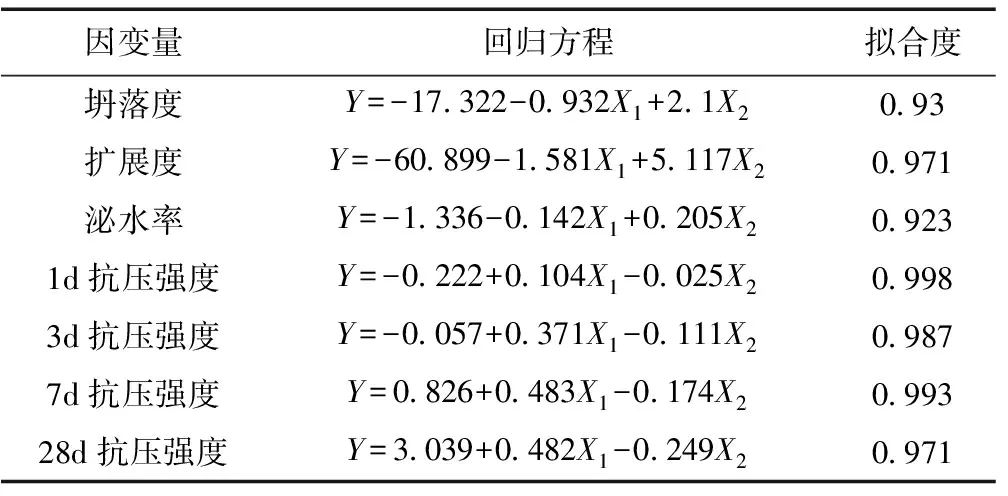

利用MATLAB对表4中的正交试验数据进行参数值估算,求解出方程的回归系数,得到多元线性回归方程式,试验回归方程见表6。

根据表5可以看出因变量与自变量之间存在线性关系,且拟合度较高。水泥掺量与坍落度、扩展度和泌水率呈负相关,其中,对扩展度的影响最为显著;且在龄期1d~7d期间,影响最明显。水掺量对扩展度影响最为突出,且随着龄期的增加,对强度的影响逐渐提升。

表6 试验回归方程

3.3 不同因素3D可视化模型分析

为了直观的表示正交试验所取得的数据,用Origin数值模拟软件构建3D可视化曲面图,以水泥掺量和水掺量作为两个自变量,分别以单轴抗压强度、坍落度、扩展度和泌水率作为因变量,用颜色表示影响范围,分别绘制它们的3D可视化曲面图。

3.3.1 坍落度

充填料浆在充填过程中主要以自流或者泵送的方式进行运输,因此,充填料浆要具有一定的流动性,而坍落度就是衡量流动性的重要指标之一。坍落度的值太大,料浆则会容易出现离析的现象;坍落度的过小,料浆难以正常流动,泵送时困难。因此,为满足膏体充填料浆流动性能要求,坍落度的值在18~22cm之间。坍落度3D可视化曲面图如图3所示。

图3 坍落度3D可视化曲面

由图3可知:随着水泥掺量和水掺量的增加,坍落度数值逐渐增加,水掺量的影响比水泥掺量较为明显;其中在水泥掺量12%~15%期间,水掺量由21%~23%对坍落度影响最为剧烈,达到坍落度的最小值;在水泥掺量10%~12%、水掺量23%~25%区间,对于坍落度的影响较小,且在水泥掺量10%、水掺量15%时,坍落度达到最大值,综合分析得到:水掺量对坍落度的影响最显著,水泥掺量的影响次之。

3.3.2 扩展度

充填料浆在泵送过程中要具有一定的保水性和流动性。扩展度直接反映了料浆的流动状态和摩擦阻力大小,因此,根据相关文献及实际的指标,扩展度的值应在28~45cm之间。扩展度3D可视化曲面如图4所示。

图4 扩展度3D可视化曲面

根据图4可知:在水泥最大掺量,水最小掺量时,扩展度达到最小值;水泥最小掺量,水最大掺量时,扩展度达到峰值。扩展度随着两个掺量的增加而缓慢扩大。其中在水泥掺量10%时,水掺量的变化对扩展度的影响较显著,且随着水泥掺量的增加,水掺量对扩展度的影响逐渐减小。在水掺量25%时,水泥掺量的变化对扩展度的影响较大。综合分析得到:水掺量的影响比水泥掺量较为明显。

3.3.3 泌水率

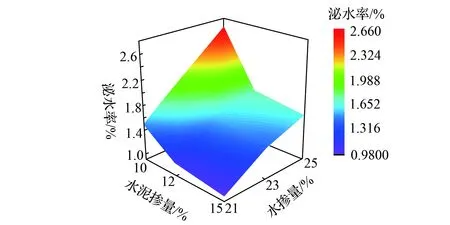

充填料浆在自然沉降的过程中由于含水量和胶凝材料含量的不同,料浆的表面会出现不同程度的泌水现象。在输送过程中,料浆泌水率过大会降低料浆的流动性,导致管道堵塞。因此,对于膏体料浆进入采空区后要求泌水率要尽可能小以提高充填的密实率。结合国内外的煤矿充填的经验,静置泌水率小于3%~5%。泌水率3D可视化曲面如图5所示。

图5 泌水率3D可视化曲面

从图5可知:水泥掺量与泌水率呈负相关,水掺量与泌水率呈正相关,且水掺量对泌水率的影响较大,随着水泥掺量的增加,水掺量对泌水率的影响由骤减到缓慢状态,且在水泥掺量10%,水掺量25%时,泌水率达到最大值,在水泥掺量15%,水掺量21%时,泌水率达到最小值;表明适量的水泥、水可以大幅度减小泌水率,但一旦超过一定比例,料浆的泌水率变化不大,因为拌和水的减少大大降低了自由水的量,料浆中结合水和吸附水含量相对较高,料浆不易发生离析,有效降低了泌水率。经测试,试验中所有组别的泌水率均符合相关标准,因为比表面积较大的矸石粉增大了与水的接触,有效增强保水性,泌水情况得到改善。

由膏体充填料浆流动性试验结果分析得到,水掺量的影响比水泥掺量对流动性能的影响明显,且超过一定比例时,料浆的变化幅度骤减,其中水掺量对扩展度的影响最为显著。基于膏体流动性的要求,在区间水泥掺量12%~15%及水掺量22%~24%范围内的参数满足。

3.3.4 充填体抗压强度

单轴抗压强度是表征膏体充填体稳定性的关键性因素之一[20],而早期强度对于煤矿的安全以及提高煤矿的产量尤为重要,根据充填的目的不同,对充填体的强度也是有所不同的。针对本次试验煤矿的要求,8h达到拆模自立(都可以达到),24h达到0.3MPa,28d达到2.8MPa。试件不同养护龄期的单轴抗压强度3D可视化曲面如图6所示。

图6 不同养护龄期的单轴抗压强度3D可视化曲面

由图6可知,水泥掺量与抗压强度呈正相关,水掺量与抗压强度呈负相关,水泥掺量对抗压强度起着决定性作用。相同水泥、水掺量,在龄期1~3d的强度变化较显著,3~28d的强度缓慢上升,说明以矸石粉为辅料的膏体充填体的早期抗压强度高,为矿井安全提供强有力的保障。从曲面图中可以看出在龄期为1d时,水泥掺量从10%增加到12%的过程中对抗压强度的影响较大,后续影响较小。在龄期3d和7d时,可以看到抗压强度随着水泥掺量的增加缓慢上升,在龄期7d时,水掺量从21%~23%对抗压强度的影响较大。在龄期28d时,随着水掺量的减小,水泥掺量对强度的影响逐渐减小,趋于平缓,但抗压强度逐渐增大至峰值。

综合膏体充填流动性和抗压强度试验结果,分析认为在水泥掺量13%~15%,水掺量22%~23%区间内,可以达到膏体充填的各项要求。在满足流动性能的前提下,抗压强度是保证矿井安全的重要关键,所以选取15%水泥掺量和23%水掺量为矸石粉为辅料的膏体充填材料的最优配比。

4 结 论

1)矸石粉替代粉煤灰作为辅料的膏体充填材料,以配比为15%水泥掺量,23%水掺量,在满足膏体充填材料的流动性能的前提下,其充填体早期抗压强度为0.743MPa,龄期28d抗压强度为4.87MPa,达到膏体充填抗压强度要求。

2)矸石粉作为辅料的膏体充填料浆随着水掺量和水泥掺量的增加,坍落度、扩展度、泌水率呈快速升高后缓慢上升,其中两种掺量对于扩展度的影响最为显著。随着两种掺量的增加,龄期1~3d的抗压强度快速升高,3~28d的抗压抗压强度缓慢增加,水泥掺量是决定抗压强度的关键因素,水掺量随着龄期的增加,对抗压强度的影响逐渐变大。

3)研究成果为矿井提供了一种矸石粉作为辅料的低成本、早期强度高的膏体充填材料配比,最大限度的提高了矸石的消耗量,降低了充填成本,对于煤矿的膏体充填开采都有着重要的意义。