永磁同步电机的双口三自由度内模自适应控制器设计

2023-02-13田艳丰吴宋林王健宇

田艳丰,吴宋林,王 哲,王健宇

(沈阳工业大学 电气工程学院,沈阳 110870)

0 引 言

永磁同步电机(以下简称PMSM)因其效率高、功率密度大、结构简单,现已成为伺服控制系统中执行机构的最优选择之一,应用也日益广泛[1]。但与此同时,它也是一个多变量、强耦合、非线性和参数时变的被控对象,具有不确定和强耦合等特性。例如,在真实工况中PMSM及其负载的转动惯量常发生变化,这会对系统的跟随特性造成不利影响[1];在运行过程中还会出现PMSM直轴电流和交轴电流之间的交叉耦合现象,使得电机在高速运行中两轴电流产生较大的抖动,影响系统的动态性能[2]。针对这些情形,本文提出了PMSM的双口三自由度内模自适应控制方法,对系统的电流环和速度环分别进行了设计。

对电流环的设计主要是为了解决电机的电流耦合问题,提高系统的抗扰能力。现在广泛应用的磁场定向控制策略虽在一定程度上实现了电流解耦,但没能实现完全解耦。文献[3]根据传统前馈解耦方法的不足,在同步电动机的AC-DC-AC变频调速控制系统中采用更为先进的内模控制方法,成功实现了定子电流交叉耦合电势的动态完全解耦,但是一自由度的内模控制只有一个可调节参数,不能使系统的跟随性、抗干扰性以及鲁棒性能三方面同时达到最优状态。针对这一缺点,文献[4-5]提出二自由度内模控制,文献[6]提出三自由度内模控制方法,这些方法在一定程度上解决了跟随性、抗干扰性、鲁棒性之间相互制约的问题。即使是目前最先进的三自由度内模控制方法,也还存在着抗扰性不足和抗饱和能力差的问题。为此,本文在三自由度内模控制的基础上进一步做出改进,增加双口控制结构[7-8],设计了一种双口三自由度内模控制器。这样既可以较好地解决电流耦合问题,也可以消除控制量饱和影响,使控制系统具备高阶无静差能力。

对速度环的设计主要是为了克服电机及其负载转动惯量变化导致的系统超调和稳态抖动现象。常规的速度环PI控制器控制参数不易改变,不能跟随负载转动惯量的变化做出相应变化,导致系统在负载转动惯量变化时的控制性能不佳[9]。针对这一问题,本文在常规PI控制器的基础上增加了PI自校正控制器。首先,采用带遗忘因子的递推最小二乘算法对电机及其负载的转动惯量进行在线参数辨识;然后,在转动惯量被准确辨识的基础上,使用自适应算法进行相应的计算;最后,将参数更新为最新的控制参数,从而实现速度环自适应控制。

1 PMSM数学模型

以表贴式PMSM为被控对象,其在旋转d-q坐标系下的数学模型:

(1)

式中:ud,uq,id,iq,Ld,Lq分别为d,q轴的电压、电流和电感;Rs为定子电阻;ωr为转子角频率;ψf为转子永磁体磁链;Tem,TL为电磁转矩和负载转矩;ωm为机械角速度。

2 双口三自由度内模电流控制器设计

稳态时,ωrψf为常量,可令u′q=uq-ωrψf,对式(1)进行Laplace变换,有:

(2)

取Y(s)=[Id(s)Iq(s)]T,U(s)=[Ud(s)U′q(s)]T,可得:

(3)

即有:

(4)

式中:G(s)为被控对象。

2.1 三自由度内模控制方法与设计

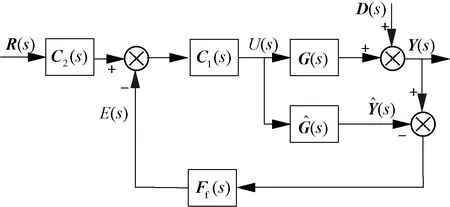

图1 三自由度内模控制框图

由图1可得控制系统的输出表达式:

(5)

Y(s)=G(s)C1(s)C2(s)R(s)+

(6)

式中:I为单位矩阵。

2.1.1 内模控制器C1(s)设计

C1(s)一般取经典内模控制方法设计:

(7)

(8)

2.1.2 给定控制器C2(s)设计

为能分开调节系统的抗干扰性能和跟随性能,取C2(s):

(9)

式中:f2(s)=1/(a2s+1)m,m的阶次决定于n的阶次。为了确保C2(s)在物理上能实现,取:

(10)

2.1.3 反馈滤波器Ff(s)设计

真实工况中,模型误差往往不可忽视,为了提高控制系统的鲁棒性能,在反馈回路中引入了反馈滤波器Ff(s)。Ff(s)的存在也能消除设计内模控制器C1(s)时引进的低通滤波器f1(s)带来的影响。取Ff(s):

(11)

式中:p、q阶次取决于考虑C1(s)后系统的阶数。根据分析,将Ff(s)设计:

(12)

2.2 双口三自由度内模控制结构设计

为了进一步增强系统的伺服跟踪、扰动抑制和抗饱和的能力,在PMSM三自由度内模控制器的基础上增加双口控制结构,双口三自由度内模控制结构如图2所示。

图2 双口三自由度内模控制结构

图2中将给定输入R(s)与实际输出Y(s)作差,作用在控制器C3(s)上。通过合理设计控制器C3(s),能在给定值跟踪以及抗干扰能力方面获得比三自由度内模控制结构更好的效果。

2.3 双口三自由度内模控制的鲁棒稳定性分析

2.3.1 单位负反馈控制系统的鲁棒稳定性

(13)

对于集合∩所代表的一类实际被控对象G(s)的单位负反馈系统的鲁棒稳定性,有如下结论:

引理1 系统保持闭环稳定的充要条件[7]:

(14)

2.3.2 双口三自由度内模控制系统的鲁棒稳定性条件

(15)

证明:由图2可得,双口三自由度内模控制结构的闭环传递函数:

(16)

将其等效化为单位负反馈控制系统,则其等效开环传递函数:

g(s)=

(17)

显然,等效控制器:

P(s)=

(18)

将式(18)代入式(14),经化简,得双口三自由度内模控制系统的鲁棒稳定性条件:

C2(jω)C1(jω)[G(jω)-

(19)

(20)

证毕。

2.3.3 双口三自由度内模控制结构设计

3 PI参数自校正速度控制器设计

工程实践中,精度高、动静态特性好是伺服系统必须具备的条件。而在一些特殊工况中,负载转动惯量是系统精度、动静态特性影响较大的因素。通过自适应算法可知,负载转动惯量与速度环PI控制器的控制参数之间存在着特定的关系。负载转动惯量在系统运转过程中会随着时间发生改变,为了使系统具备较好的控制性能,速度环PI控制器的控制参数也应跟随负载转动惯量的变化作出对应的调整,使系统工作于最佳状态。而达成这一切的重要前提就是对系统的转动惯量做出准确的辨识,因此,选择合理的参数辨识方法至关重要。

3.1 遗忘因子递推最小二乘法

批处理最小二乘法主要用于离线辨识,是一种一次性完成算法。此方法必须预先取得大量的观察值,获取的观察值越多,得到的估计值精度也越高,但是此方法需占用较大的内存量,且不能用来进行参数在线辨识[10]。递推最小二乘法是一种能利用实时获取的最新信息来调整上一次的辨识结果,从而得出最新的估计值,以提升参数辨识精确度的方法。能用来进行参数在线辨识是其较批处理最小二乘法的改进之处。遗忘因子递推最小二乘法则是在递推最小二乘法的基础上再做出了改进,它采用添加遗忘因子(时变加权系数)的方法,来消除“数据饱和”现象的影响,从而获得更好的辨识效果。因此,本文引入遗忘因子递推最小二乘法,通过设计转动惯量辨识器,对时常发生变化的电机及其负载的转动惯量进行参数辨识。

系统模型的最小二乘格式:

y(k)=φT(k)θ

(21)

遗忘因子递推最小二乘参数估计公式:

(22)

本文设计的转动惯量辨识器中,取λ=0.99,α=104,ε=0.000 1。

3.2 电机参数在线辨识

在电机基本参数的在线辨识过程中,将电机数学模型变换成将待辨识参数当作未知矢量的线性方程是实现算法的关键,从而针对PMSM的模型,对它加以离散化处理后,便可得出遗忘因子的递推式最小二乘参数估计方程:

[Te(k-1)-Te(k-2)]Ts=

[ωm(k)-ωm(k-2)]J

(23)

式中:Ts为计算机采样时间。

②采集当前数值,并计算此时的y(k),φT(k);

3.3 速度环PI参数计算

PMSM伺服系统速度环PI控制参数计算公式[9]:

(24)

式中:T∑n为转速环小时间常数,取0.025 s。

根据速度环PI参数的计算公式(自适应算法),把辨识得到的转动惯量值代入,通过计算,便能得出PI控制参数的整定值。当转动惯量值伴随着系统运行过程不断变化时,可以通过将数据实时更新,不断调整辨识值,修正PI控制参数,从而较好地解决因为电机参数发生改变而导致的不匹配问题得,确保系统随时运行于最佳工况点。

PMSM的双口三自由度内模自适应控制系统框图如图3所示。

图3 PMSM的双口三自由度内模自适应控制系统框图

4 仿真验证和分析

为验证本文的双口三自由度内模自适应控制方法的有效性,在MATLAB的Simulink环境下,搭建了双口三自由度内模自适应控制结构的仿真模型,用来进行仿真验证,并与采用传统三自由度内模控制方法的仿真结果进行了对比分析。电机参数如表1所示。

表1 PMSM电机参数

4.1 空载起动验证

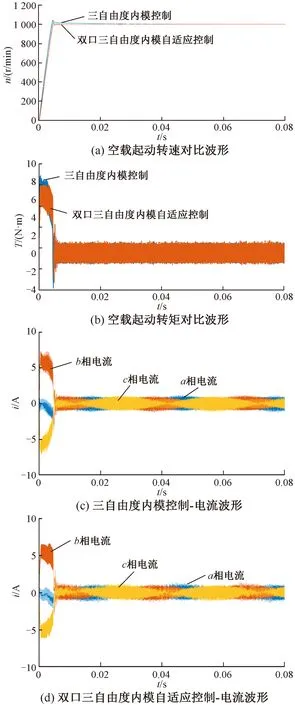

空载起动时,PMSM采用三自由度内模控制方法(以下简称3-DOF IMC)和双口三自由度内模自适应控制方法(以下简称DP 3-DOF IMAC)的转速、转矩和电流仿真波形如图4所示。

图4 空载起动时输出仿真波形对比

在t=0时,给定转速输入为1 000 r/min,由图4(a)可看出,采用3-DOF IMC的超调量为46 r/min,达到稳定所需的时间为0.06 s;而采用DP 3-DOF IMAC的超调量为15 r/min,达到稳定所需的时间为 0.014 s。由图4(b)可看出,采用3-DOF IMC和采用DP 3-DOF IMAC的转矩超调量分别为8.8 N·m、7.6 N·m,前者的转矩超调大于后者。图4(c)和图4(d)分别为采用3-DOF IMC和DP 3-DOF IMAC时的定子电流波形,由比较可得,后者的超调更小,达到稳定时的波动也更小。由此可以得出,电机空载起动时,DP 3-DOF IMAC在控制时系统有更小的超调,能更快地响应,跟踪性能更好,控制效果更佳。

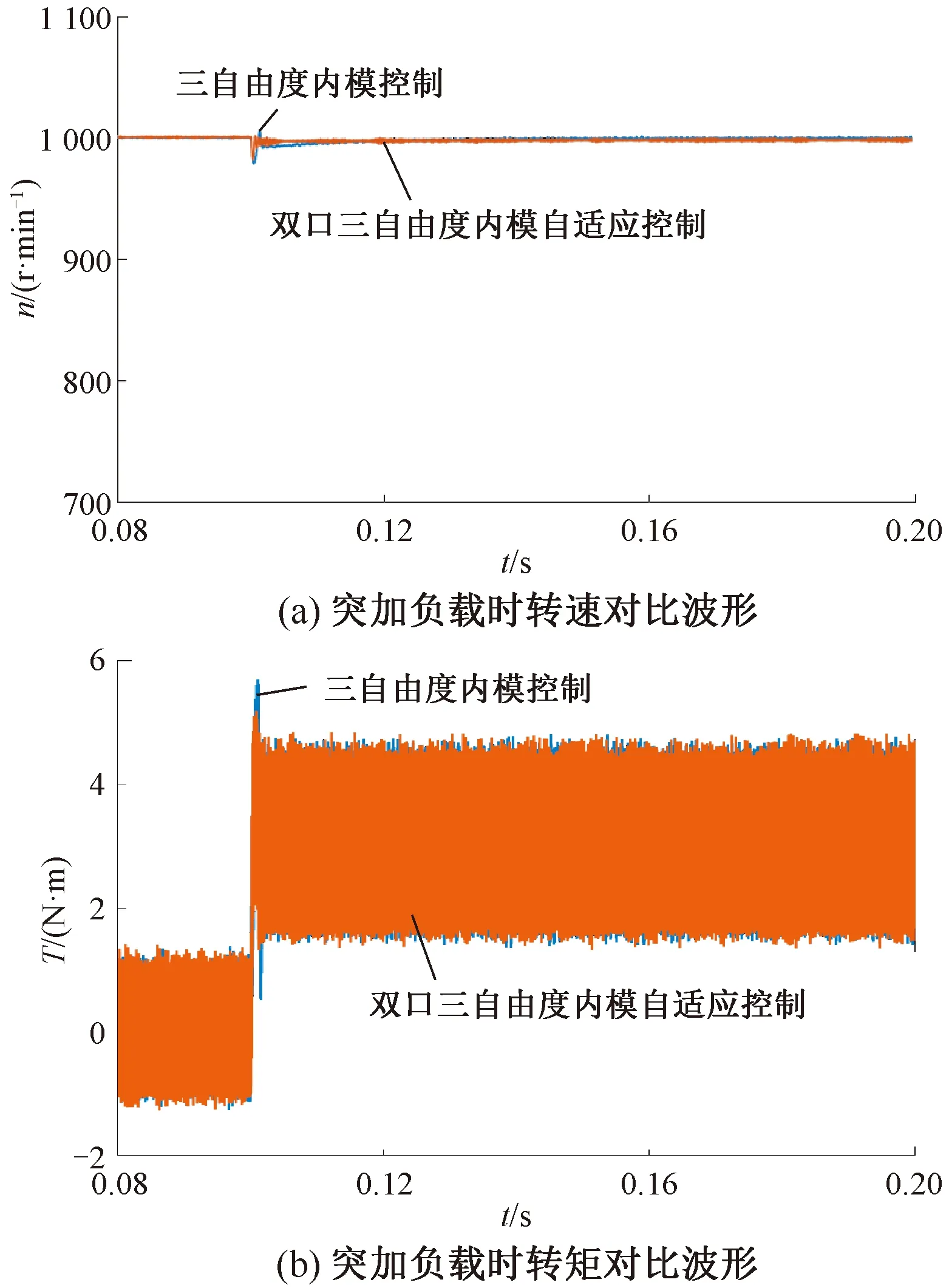

4.2 抗负载扰动性验证

PMSM给定转速为1 000 r/min,在t=0.1 s 时,突加3 N·m的负载转矩。图5为3-DOF IMC和DP 3-DOF IMAC在负载突然变化时的转速与转矩对比波形。其中,突增负载时的转速对比波形如图5(a)所示,采用3-DOF IMC的最大转速跌落为23 r/min,转速恢复时间为0.06 s;而采用DP 3-DOF IMAC的最大转速跌落为18.5 r/min,转速恢复时间为0.04 s。突增负载时的转矩对比波形如图5(b)所示,采用3-DOF IMC的转矩超调量为2.7 N·m,而采用DP 3-DOF IMAC的转矩超调量为2.2 N·m。由此可以得出,在抗负载扰动性能方面,DP 3-DOF IMAC具备更快的响应速度和更好的抗负载扰动特性。

图5 负载突变时转速和转矩对比波形

4.3 参数鲁棒性验证

图6为电机参数变化时,PMSM分别采用3-DOF IMC和DP 3-DOF IMAC时的转速对比波形。图6(a)表示在t=0时,将定子电阻幅值突然增加为额定值的1.5倍时的电机转速波形。图6(b)表示在t=0时,将定子电感幅值突然降低到其额定值的0.5倍时的电机转速波形。在图6(a)中,当定子电阻为1.5R时,采用3-DOF IMC的转速超调量为135.5 r/min,达到稳定所需的时间为0.06 s;而采用DP 3-DOF IMAC的转速超调量为20.7 r/min,达到稳定所需的时间为0.014 s。在图6(b)中,当定子电阻为0.5L时,采用3-DOF IMC的转速超调量为43.2 r/min,达到稳定所需的时间为0.056 s;而采用DP 3-DOF IMAC的转速超调量为15 r/min,达到稳定所需的时间为0.01 s。由此可以得出,当电机参数变化时,DP 3-DOF IMAC的调节能力优于3-DOF IMC,具有更好的鲁棒性,说明DP 3-DOF IMAC能进一步提高系统的鲁棒性能。

图6 电机参数变化时转速对比波形

4.4 抗惯量扰动性验证

图7为转动惯量变化时,PMSM分别采用3-DOF IMC、双口三自由度内模控制(以下简称DP 3-DOF IMC)和DP 3-DOF IMAC时的转速对比波形。图7(a)、图7(b)分别是转动惯量为设定值J=1×10-3kg·m2和突变为3J=3×10-3kg·m2的辨识结果;图7(c)、图7(d)分别为3-DOF IMC、DP 3-DOF IMC和DP 3-DOF IMAC在t=0时将转动惯量由设定值J=1×10-3kg·m2突增为3J=3×10-3kg·m2时的转速波形。从图7(a)、图7(b)可得,本文的转动惯量辨识器能准确快速地辨识电机及其负载的转动惯量。在图7(c)中,当转动惯量为设定值J=1×10-3kg·m2时,采用3-DOF IMC的转速超调量为46 r/min ,达到稳定所需的时间为0.06 s;而采用DP 3-DOF IMC和DP 3-DOF IMAC的转速超调量均为15 r/min,达到稳定所需时间均为0.014 s。在图7(d)中,当转动惯量突变为3J=3×10-3kg·m2时,采用3-DOF IMC的转速超调量为57 r/min,达到稳定所需的时间为0.07 s;采用DP 3-DOF IMC的转速超调量为22 r/min,达到稳定所需的时间为0.017 s,且存在稳态误差;而采用DP 3-DOF IMAC的转速超调量为18 r/min,达到稳定所需的时间为0.015 s,且不存在稳态误差。由此可以得出,在转动惯量变化时,DP 3-DOF IMAC的自调节能力优于3-DOF IMC和DP 3-DOF IMC,它能根据转动惯量的变化自适应地调节速度环参数Kp,Ki,与无参数自调整系统作比较可得,DP 3-DOF IMAC能进一步提升系统的速度响应能力。

图7 转动惯量突变时转速对比波形

5 结 语

本文提出了一种PMSM的DP 3-DOF IMAC,该方法既较好地解决了电流耦合问题,又较好地解决了负载转动惯量变化导致的系统跟踪性能变差问题,进一步改善了系统的控制性能。仿真结果表明,与3-DOF IMC和DP 3-DOP IMC相比,DP 3-DOF IMAC具有更好的跟随性、抗干扰性和鲁棒性,而且设计方法较为简单,具备较高的应用价值。