船载天线伺服系统双电机振动问题研究

2023-02-13周启荣聂永名聂洪平

谢 磊,周启荣,聂永名,聂洪平

(中国卫星海上测控部,江阴 214431)

0 引 言

船载卫通站是远洋通信的主要手段,其伺服系统通过电机、减速器、齿轮、扇齿来驱动天线隔离船摇,指向同步通信卫星,保障岸船通信不间断。由于齿轮、扇齿在啮合过程中存在间隙,电流环输入输出呈非线性特性,影响伺服性能。为克服齿隙影响、提高跟踪精度,伺服驱动系统采用双电机消隙,通过偏置力矩来消除齿隙影响[1-2]。但双电机消隙系统结构复杂,振动问题故障排除难度大,会导致系统跟踪精度下降,甚至损伤天线结构、传动链、电机,造成岸船通信中断。本文提出利用故障树明确双电机消隙系统振动各影响因子间关系,辅助故障排查,并在分析双电机消隙原理的基础上,提出基于电流分析的双电机消隙系统传动链故障检测方法,进行传动链健康诊断,可推广至其他消隙传动系统。

1 双电机消隙系统结构

船载卫通站伺服系统采用双电机消隙克服齿隙影响,提高跟踪精度。以俯仰轴为例,某卫通天线俯仰驱动通道信号传输如图1所示,驱动器输出线缆分成左右支路,通过驱动机柜转接板、天线转接板与室外左右电机相连。

图1 天线俯仰驱动通道信号传输图

双电机消隙传动用两个电机传动链小齿轮啮合到最终的大齿轮,带动天线负载运行,在任何时刻均有一个小齿轮与大齿轮啮合,达到消除齿隙的目的,提高伺服性能。双电机消隙系统结构框图如图2所示。

图2 双电机消隙系统结构框图

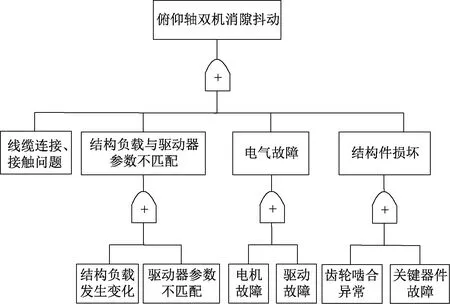

2 双电机消隙运转振动问题故障树

船载卫通站伺服跟踪系统控制环路如图3所示。系统最里面是电流环,它嵌在速度环中,速度环本身又在位置环中。位置环在天线控制单元中实现,速度环、电流环在驱动器、电机及天线传动链中实现[3-5]。双电机消隙运转振动故障点在位置环或速度环、电流环。

图3 天线控制环路示意图

位置指令与位置反馈求差得位置偏差,位置环根据位置偏差计算得速度指令;速度环根据速度指令和速度反馈计算得电流指令输入电流环;电流环根据电流指令和电流反馈进行PWM调制,桥式电路开关管根据指令通断,控制电机按要求输出转矩、转速[6-8]。电机通过多级齿轮、扇齿驱动天线指向卫星。

驱动器是天线控制环路“桥梁”,响应位置环控制指令,通过速度环、电流环驱动天线完成位置环目标。

若驱动器运转天线正常,则双电机消隙运转振动故障点在位置环,即天线控制单元及其至驱动器线缆;若驱动器运转天线异常,则双电机消隙运转振动故障点在速度环、电流环。根据天线控制环路、双电机消隙系统结构列出伺服内环故障树,如图4所示。

图4 双电机消隙振动伺服内环故障树

双电机消隙振动故障原因:

a)线缆松动、焊点断裂等接触问题,使信号传输错误;

b)结构负载变化或驱动器参数匹配度低,控制系统稳定裕度低,系统产生振荡;

c)电机、驱动等相关电气设备故障;

d)齿轮、扇齿、减速器等结构件损坏,系统产生力矩扰动。

3 基于电流分析的传动链故障检测方法

双电机消隙系统的两个驱动级齿轮对输出级齿轮作用出不同的力矩,形成消隙。两个驱动级齿轮对输出级齿轮的力矩,用共模力矩和差模力矩的思想进行分析。其中,共模力矩在数学上等效于驱动级齿轮对输出级齿轮作用出大小相等、符号相同的力矩,体现出两个驱动电机共同推动输出级齿轮运动。差模力矩则等效于驱动级齿轮对输出级齿轮输出大小相等、符号相反的力矩。根据力矩平衡原理,输出级齿轮在差模力矩的作用下并不能转动,仅体现出驱动级齿轮对输出级齿轮的“挤压”效果。该“挤压”力使输出级齿轮和驱动级齿轮紧贴,起到消隙的效果。

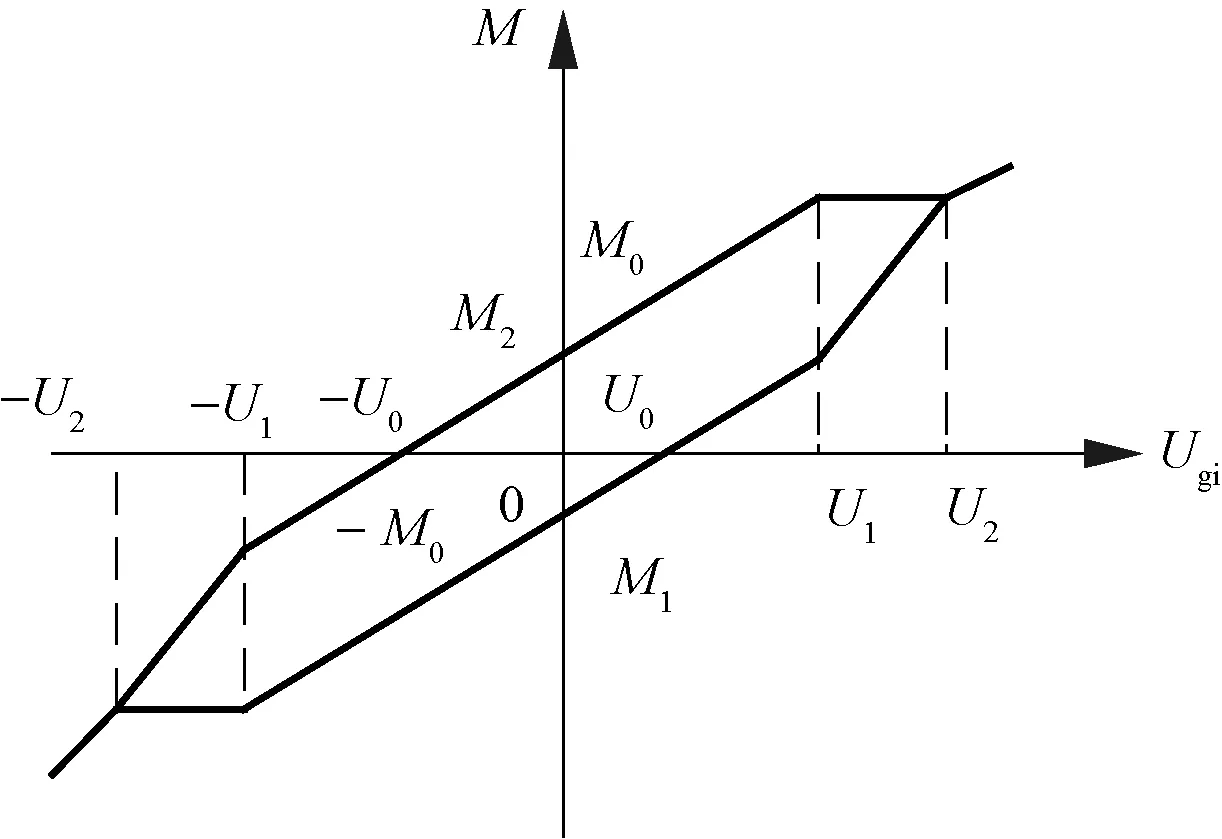

电机电流是控制输出力矩的直接因素。通过调节传动链上两个电机共模力矩的大小和方向,可对传动链的运动速度和方向进行调节,实现速度闭环;通过调节差模力矩,则可对传动链的消隙力矩进行调节,实现消隙功能。双电机消隙电流曲线如图5所示。Ugi为速度调节器输出的负载电流指令,M1为1#电机输出力矩,M2为2#电机输出力矩。

图5 双电机消隙电流曲线

当Ugi=0时,

M2=-M1=M0

(1)

式中:M0为消隙(或偏置)力矩值。M0对应的电机电流即消隙电流。

当0≤Ugi≤U0时,

M1≥M0

(2)

-M0≤M2≤0

(3)

M1、M2反向,系统处于消隙状态,2#电机拖动负载和1#电机前进。

当Ugi>U0时,

M2>M1≥0

(4)

1#电机穿过齿隙与2#电机共同推动负载。

当Ugi≥U1时,偏置力矩开始减小,系统进入非线性刚度区间,但系统还处于消隙状态。

当Ugi≥U2时,偏置力矩完全消隙,两台电机以相等的力矩即共模力矩推动负载,驱动系统处于非消隙状态。双电机消隙系统中,U1的大小决定了电机克服摩擦并使齿轮箱进入线性刚度范围即消隙运转的范围。U2一般取值为U1的2倍。

船载卫通天线跟踪状态下,伺服系统隔离船摇及卫星漂移,传动链根据船摇方向换向、低速运转,该状态下负载至少和一个电机之间无齿隙,系统处于消隙状态。双电机消隙传动系统主电机克服负载力矩与消隙力矩,电流较大;消隙电机电流根据系统所需输出力矩变化。

系统所需输出力矩较大时,消隙电机电流较小,电流中噪声较大,进行电流采样时容易采样到毛刺,显示消隙电机电流有跳变;实际电流进入电机前经过滤波,且电机本身相当于低通滤波器,毛刺不会影响电机运行。主电机电流较大,电流采样时通常不会采样到毛刺[9-10]。系统所需输出力矩较小时,消隙电机电流较大,主电机、消隙电机电流采样时通常不会采样到毛刺。

传动链故障时产生扰动力矩。为克服扰动力矩,电流变化以使输出力矩变化来适应扰动力矩。故障时消隙力矩跳变幅值较大,频率较高。

综上,双电机消隙系统如出现消隙电机电流跳变幅值较大,频率较快,需重点检查传动链运行情况。

4 故障案例与测试验证

4.1 故障案例

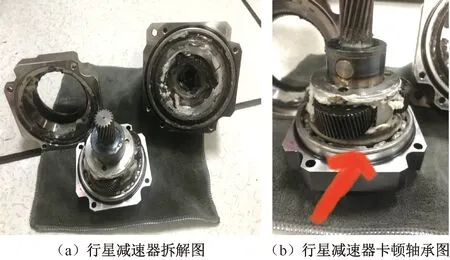

某船载卫通站俯仰轴在双电机消隙运动时存在振动,具体现象是俯仰双机消隙向上转动时,在0°~30°、70°~90°之间存在振动的现象;双机消隙向下转动时天线运转平稳无异常;单机单独转动时,上下转动均平稳无异常;驱动器在本控/远控模式下转动时均存在振动现象。

依据图4,故障原因最终定位为关键器件,即行星减速器损坏,如图6所示。俯仰左电机行星减速器轴承运行卡顿,造成电机负载不稳定,导致俯仰轴双机消隙产生振动。行星减速器故障轴承位置如图6(b)所示。

图6 行星减速器示意图

4.2 机理解析

俯仰左电机行星减速器轴承存在机械卡顿情况,造成电机负载在运行时产生扰动力矩。扰动力矩使系统产生速度波动,且左、右电机不完全是刚性连接,左电机减速器产生的扰动力矩传递到右电机,有相位滞后,导致左、右速度环路调节不同步,波动增大,产生振荡,如图7所示。

图7 双机消隙振动示意图

修改消隙电流和相应的拐点电流,偏置电流由原先的1 A增大为1.3 A时,左、右电机相互作用力矩即M0增大,波动加剧;减小为0.3 A时,左、右电机相互作用力矩减小,波动减弱甚至消除。消隙偏置电流的大小与力矩波动大小成近似线性对应关系。以上测试验证了出现扰动力矩后,左、右电机相互作用,速度环路调节不同步而导致速度波动是主要因素,单电机运行没有大的速度波动也证明了这一点。

综上,左电机行星减速器轴承卡顿产生扰动力矩,使系统产生速度波动,左、右速度环路调节不同步,导致系统稳定性变差,是天线运行出现振动的原因。

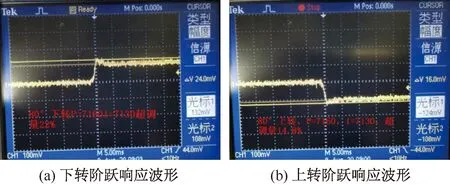

4.3 测试验证

更换行星减速器后测试速度环阶跃响应波形如图8所示。由图8可见,超调量上转 14. 8%,下转 22%,超调合适。

图8 速度环阶跃响应波形

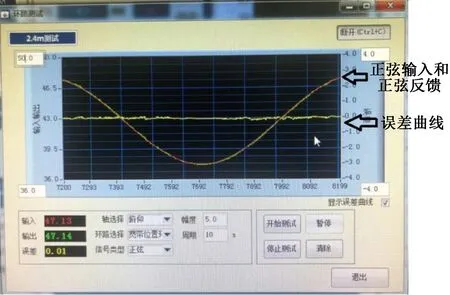

位置环测试:采用软件生成正弦信号输入,天线按照输入信号进行响应跟随。位置环测试结果如图9所示,宽带位置环跟随性能良好,无超前或滞后,跟随误差小,满足要求。

图9 位置环正弦测试

陀螺环测试:采用软件以正弦信号作为陀螺的模拟输出,通过陀螺环控制天线运动,陀螺的真实正弦输出响应跟随给定的正弦信号。陀螺环测试结果如图10所示,陀螺环的跟随性能良好,无超前或滞后,跟随误差小,满足要求。

图10 陀螺环正弦测试

由以上测试可知,更换左电机减速器后,速度环、位置环、陀螺环特性均满足指标要求,指标系统性能已达最优状态。

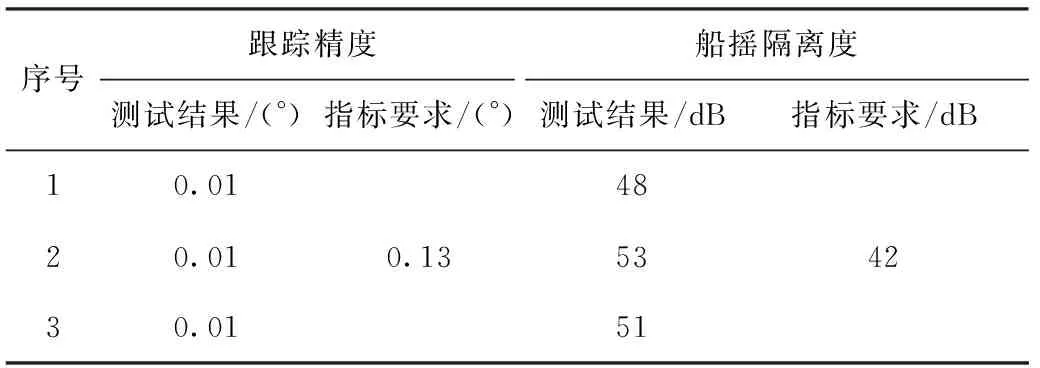

海上动态性能指标测试结果如表1所示。

表1 Ku/Ka卫通天线动态性能指标测试结果

测试结果表明,该卫通天线动态性能高于指标要求,满足海上使用要求。

分析电机电流,正常状态下俯仰轴电机电流如图11所示,故障时俯仰轴电机电流如图12所示。俯仰轴上转时,右电机是主电机,左电机是消隙电机。

图11 正常时俯仰轴上转电机电流

图12 故障时俯仰轴上转电机电流

该卫通天线于俯仰轴底座安装发射机,造成上下配重不匹配。天线待机状态下,俯仰轴自动上转。低仰角时,力臂较长,配重产生的力矩较大。为克服该力矩,消隙电机电流较小,消隙传动系统输出较大力矩,此时消隙电机电流中噪声较大,电流采样时易采样到毛刺;仰角增大,力臂减小,配重产生的力矩减小,消隙传动系统所需输出力矩减小,消隙电机电流增大,电流采样不易采样到毛刺。由图11可见,正常状态下在低仰角时,左电机电流±0.2 A跳变,跳变频率低于0.5 Hz;中高仰角时,双电机电流呈消隙特性变化。

由图12看出,俯仰轴振动时右电机电流-1 A左右,左电机电流±0.5 A间跳变,跳变频率1~2 Hz。正常状态下及故障时消隙电机电流变化如表2所示。

表2 消隙电流跳变情况

俯仰双电机传动系统振动时,消隙电机电流跳变幅值较大,频率较快,验证了基于电流分析的传动链故障检测方法。

5 结 语

本文分析了船载卫通站双电机消隙系统结构,列出双电机消隙系统振动故障树,理清故障排查思路,有效解决船载卫通站双电机消隙系统复杂和振动故障排查难的问题,并进一步提出基于电流分析的传动链故障判断方法,对双电机消隙传动系统进行健康诊断,及时发现隐患,辅助进行故障排查。故障案例验证了故障树与基于电流分析的传动链故障判断方法的有效性,可为类似系统故障诊断和问题排查提供参考。