纳米碳酸钙对聚丙烯纤维混凝土抗冻性能影响的试验研究

2023-02-13李明伟杨兴阶

李明伟,杨兴阶,谭 靓

(湖北水总水利水电建设股份有限公司,武汉 430030)

1 研究背景

随着水利工程建设水平的不断提升,强度低且功能单一的传统混凝土已经不能适应工程项目建设的需要,而高强度、高性能、复合化的混凝土材料已经成为未来发展的必然趋势[1]。在这一领域,复合化已经成为混凝土材料发展和创新、获取高性能水工混凝土的重要途径。在当前的水工混凝土制备领域,大多需要掺加混合材和外加剂,以提高混凝土的各种性能,以实现水工混凝土材料的适用、耐久、经济的目的[2]。鉴于水利工程对混凝土的抗裂性能具有较高的要求,掺加各种纤维材料可以大幅提升混凝土的早期抗裂性能,提高水工结构的抗渗性和耐久性,直接促进纤维混凝土在水利工程领域的广泛应用,而聚丙烯纤维也成为水工混凝土制备过程中最常用的外加纤维,具有广阔的应用前景[3]。

纳米材料作为21世纪最具发展前景的新材料,在混凝土制备领域也具有良好的发展前景。目前,作为混凝土的添加剂,最常见的有纳米二氧化硅、纳米硅粉、碳纳米管和纳米碳酸钙等,将这些纳米材料掺入水工混凝土中,可以有效改善混凝土的性能。其中,纳米碳酸钙属于一种惰性颗粒、活性低的固体微分材料,与其他纳米材料相比,具有十分显著的价格优势,其价格仅有纳米二氧化硅的1/10左右,其推广应用具有重要的工程价值和经济价值[3]。另一方面,对于北方寒区的水利工程,其混凝土结构往往需要面临冻融循环作用的影响,是影响工程耐久性的重要因素[4]。

目前,关于纳米碳酸钙对水工混凝土的影响,主要集中于力学性能的研究方面,对其混凝土抗冻性影响的研究不多。基于此,本次研究通过室内试验的方式,探讨纳米碳酸钙对聚丙烯纤维混凝土抗冻性能的影响,可为其在北方寒区水利工程中的应用提供支持和参考。

2 材料与方法

2.1 试验材料

水泥是水工混凝土制备中最重要的胶凝材料,不仅需要较高的强度等级,还应该与减水剂具有良好的相容性。本次试验采用的是南方水泥有限公司生产的P.O42.5普通硅酸盐水泥。经测定,其细度模数、抗压强度、抗折强度以及初凝、终凝时间均满足相关标准要求,可以用于试验研究。粉煤灰是水工混凝土中常用掺合料,可以改善混凝土的诸多性能,本次试验选择的是德比粉煤灰工程设备有限公司生产的一级粉煤灰。

试验用细骨料为普通河沙,细度模数为2.65,为中砂,其各项指标均满足《建设用砂》(GB/T 14684-2011)的相关规定。试验用粗骨料为人工石灰石碎石,其特点为质地坚硬,含泥量小,表观密度大,吸水率小,其粒径范围为5~10mm,各项指标均符合《建设用卵石、碎石》(GB/T 14685-2011)的要求。

试验中的纳米碳酸钙为湖州生产,平均粒径为35 nm,纯度为98.9%,比表面积为43 m2/g。试验中使用的聚丙烯纤维为天津海港保温材料有限公司出品,其切长为3 mm,直径为18 μm,拉伸屈服强度为579 MPa,断裂伸长率为27.6%。

试验中使用的减水剂为苏州市兴邦化学建材有限公司生产的SUNBO-1030 聚羧酸系高性能减水剂;试验用水为普通自来水。

2.2 试验方案

试验中制备水工混凝土领域常用的C35混凝土试件。按照相关施工规范,混凝土的水灰比为0.45。其中,每m3材料用量为:水160 kg,水泥325 kg,粉煤灰75kg,细骨料690 kg,粗骨料1100 kg,聚丙烯纤维1.5kg,减水剂2.5kg。

为了研究不同纳米碳酸钙掺量对混凝土力学性能的影响,结合相关研究结论和工程经验,设置0%、0.5%、1%、1.5%、2%、2.5%、3%等7种不同的纳米碳酸钙掺量水平进行试验。

2.3 试件制作

由于纳米碳酸钙的粒径级小,且具有良好的表面活性,在使用过程中易发生凝聚反应,从而影响材料性能的发挥[5]。因此,在试件制作过程中,需要首先制作纳米碳酸钙分散液,然后再与骨料混合制作混凝土[6]。具体过程如下:首先根据试验方案称量好各种材料,然后将减水剂混合于水,并加入纳米碳酸钙进行超声分散,时间为5min;将粗骨料、细骨料、水泥、粉煤灰和聚丙烯纤维依次加入离心搅拌机搅拌3 min,再加入制作好的分散液继续搅拌3min;将制作好的纳米碳酸钙混凝土装入100mm×100mm×100mm的立方体试模,边装入边插捣,最后在振动台上振动30s成型。将制作好的混凝土试件在阴凉通风处静置24h后拆模编号,然后立即放入标准养护室在保准养护条件下养护至试验规定龄期[7]。

2.4 试验方法

试验设备使用的是快速冻融箱,主要由冻融设备系统和控制系统两大部分组成。试验前,先将试件放在清水中浸泡96h,然后擦干表面的水分,并称重、测量、编号和记录。每次冻融试验的时间设定为4 h,其中冻结时间为3 h,融化时间为1 h,试验中共进行50次冻融试验,并记录好相关的试验数据[8]。在试验过程中,试块的质量采用电子秤称量测定;动弹模量使用混凝土动弹模量测定仪测定;试件的抗压强度和劈裂抗拉强度利用微机控制电伺服压力试验机进行试验。试验中,每个方案测试3个试件,以其均值作为最终试验结果。

3 试验结果与分析

3.1 质量损失率

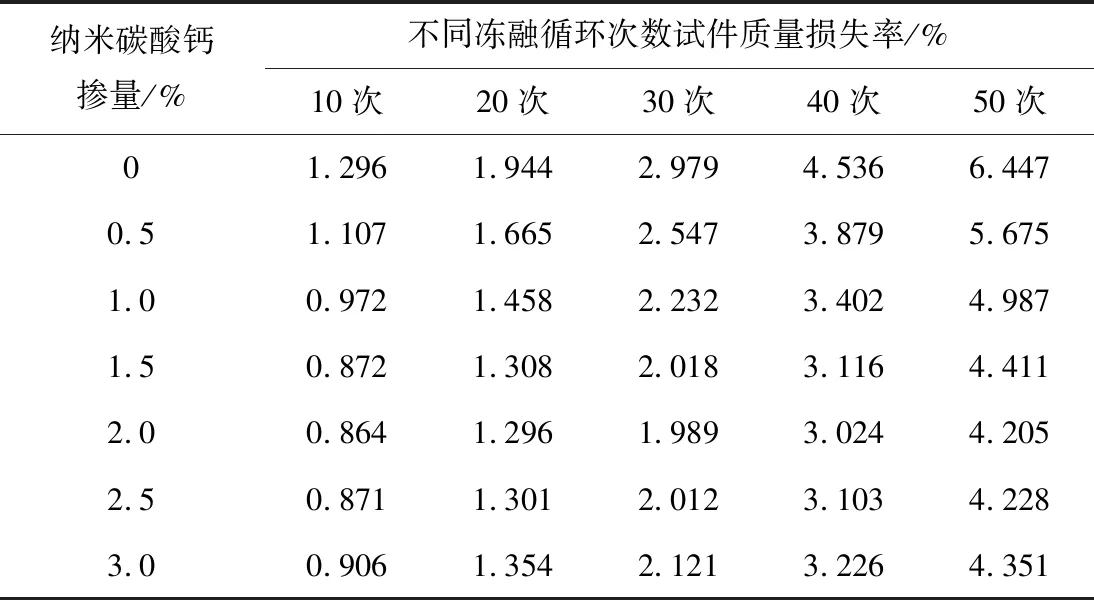

对不同纳米碳酸钙掺量水平下的混凝土试件进行冻融试验,每10次冻融试验测量一次试件质量,并计算出对应的质量损失率,结果见表1。由表1可以看出,在不同的冻融循环次数下,掺加纳米碳酸钙混凝土试块的质量损失率均明显小于未掺加尼龙纤维的混凝土试块。由此可见,在混凝土中掺加纳米碳酸钙可有效降低冻融循环下聚丙烯纤维混凝土的质量损失率,对提高混凝土的抗冻性能具有显著的作用,具有一定的工程应用价值。

表1 质量损失率试验结果

为了进一步分析纳米碳酸钙掺量对混凝土质量损失率的影响,根据试验获得的数据,绘制质量损失率随纳米碳酸钙掺量的变化曲线,见图1。由图1可以看出,随着纳米碳酸钙掺量的增加,混凝土试件的质量损失率呈现出先迅速下降后趋于稳定然后小幅上升的变化特点,当纳米碳酸钙掺加量为2.0%时,混凝土试块的质量损失率最小。鉴于纳米碳酸钙掺量大于1.5%时,质量损失率的变幅较小,因此从质量损失率的角度来看,其最佳掺量为1.5%。

图1 质量损失率随纳米碳酸钙掺量变化曲线

3.2 相对动弹模量

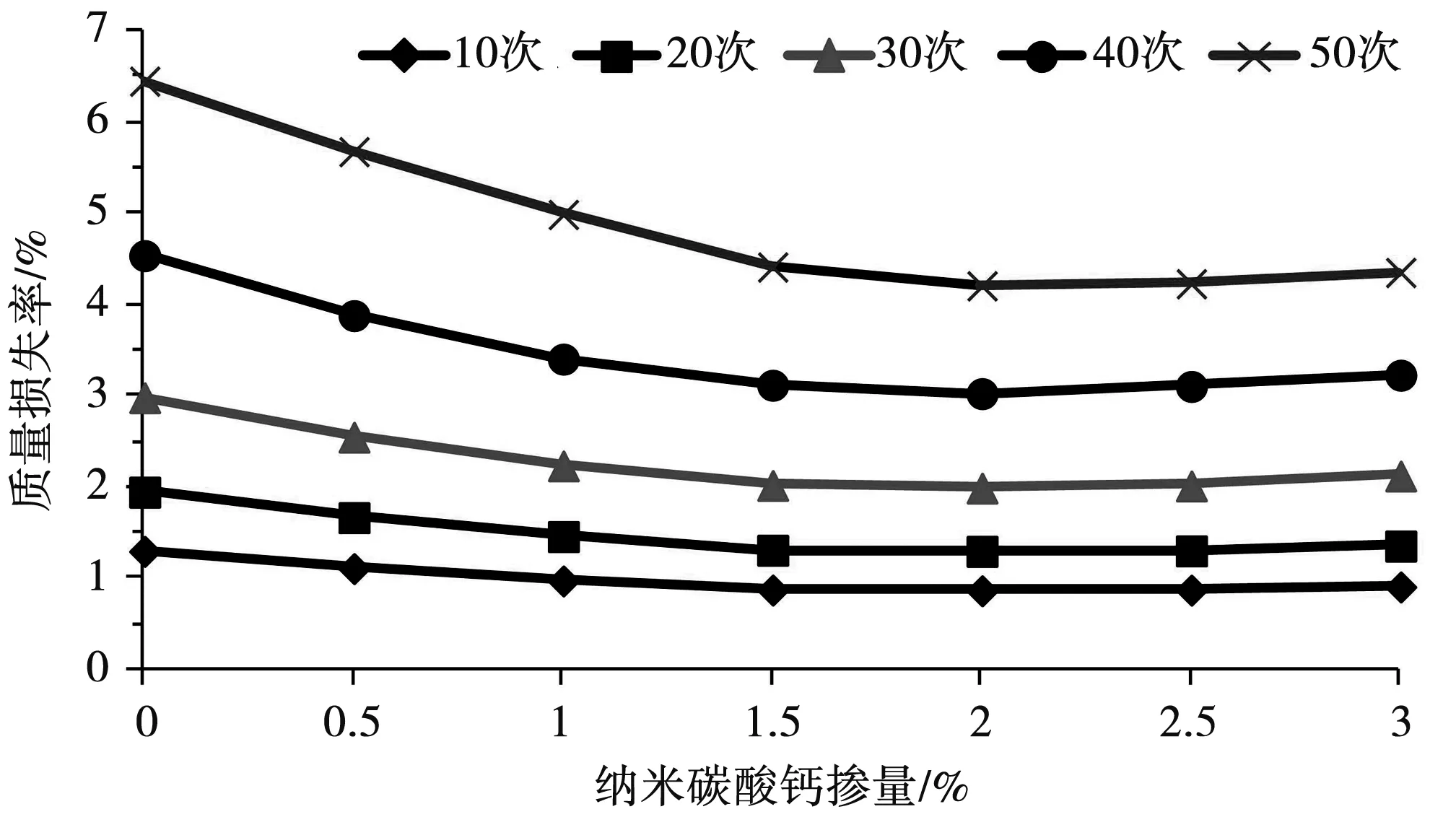

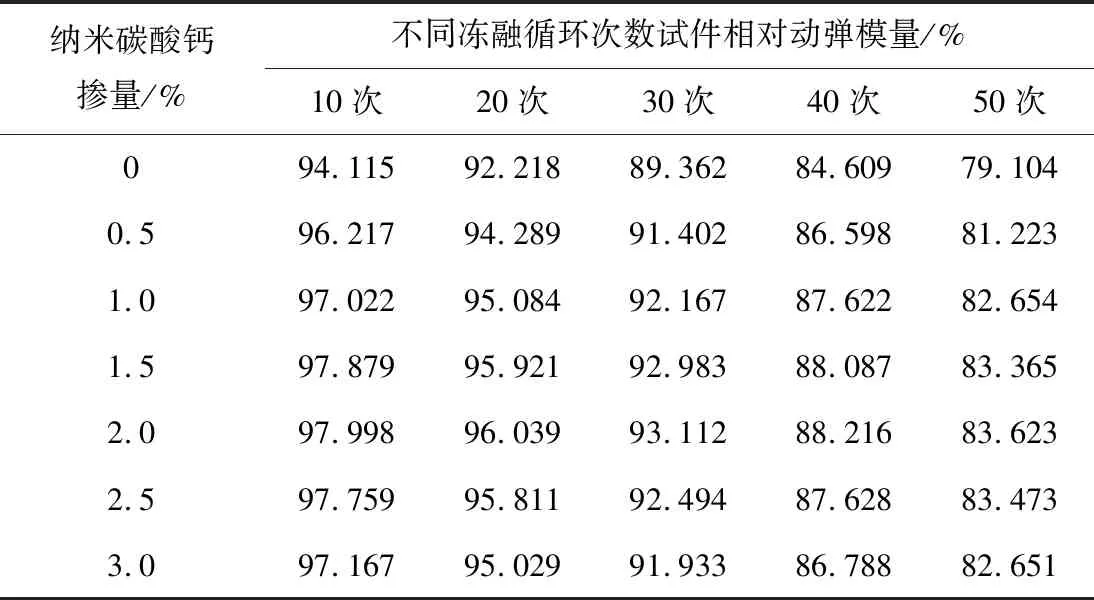

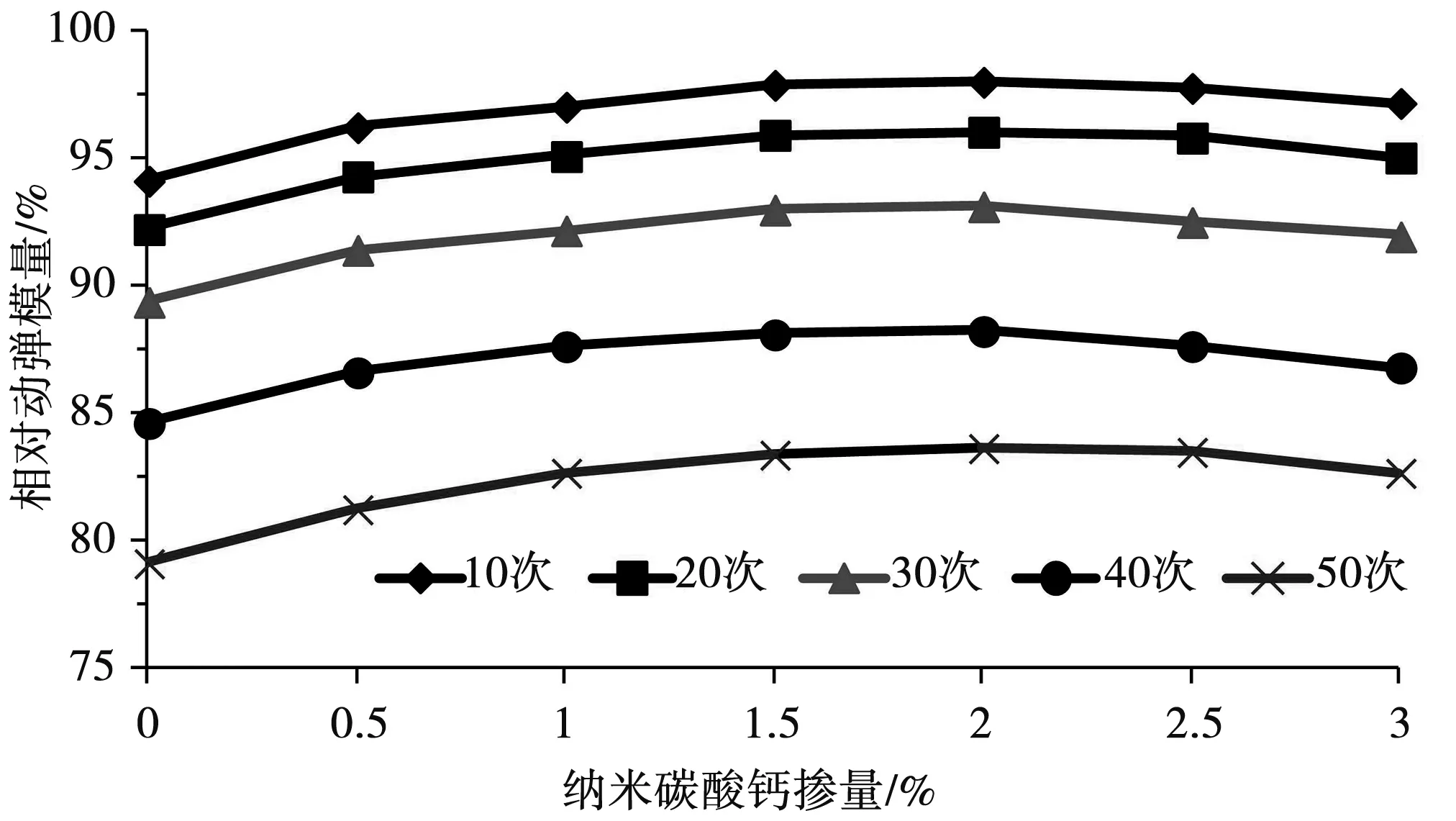

根据动弹模量试验结果,计算获取不同冻融循环次数下试件的相对动弹模量,结果见表2。由表2可以看出,掺加纳米碳酸钙混凝土试件的相对动弹模量均大于未掺加纳米碳酸钙的混凝土试块。由此可见,在混凝土中掺加纳米碳酸钙,有助于提高冻融循环下混凝土试件的相对动弹模量。

表2 相对动弹模量试验结果

根据表2中的试验数据,绘制相对动弹模量随纳米碳酸钙掺量的变化曲线,见图2。由图2可以看出,随着纳米碳酸钙掺量的增加,混凝土试块的相对动弹模量呈现出先增加后趋于稳定再小幅减小的变化特点。从具体的数值来看,虽然纳米碳酸钙掺量为2.0%时的试件相对动弹模量最大,但与掺量1.5%相比,增幅较为有限。结合相对动弹模量试验结果和工程经济性,其最佳掺量水平应为1.5%。

图2 相对动弹模量随纳米碳酸钙掺量变化曲线

3.3 抗压强度

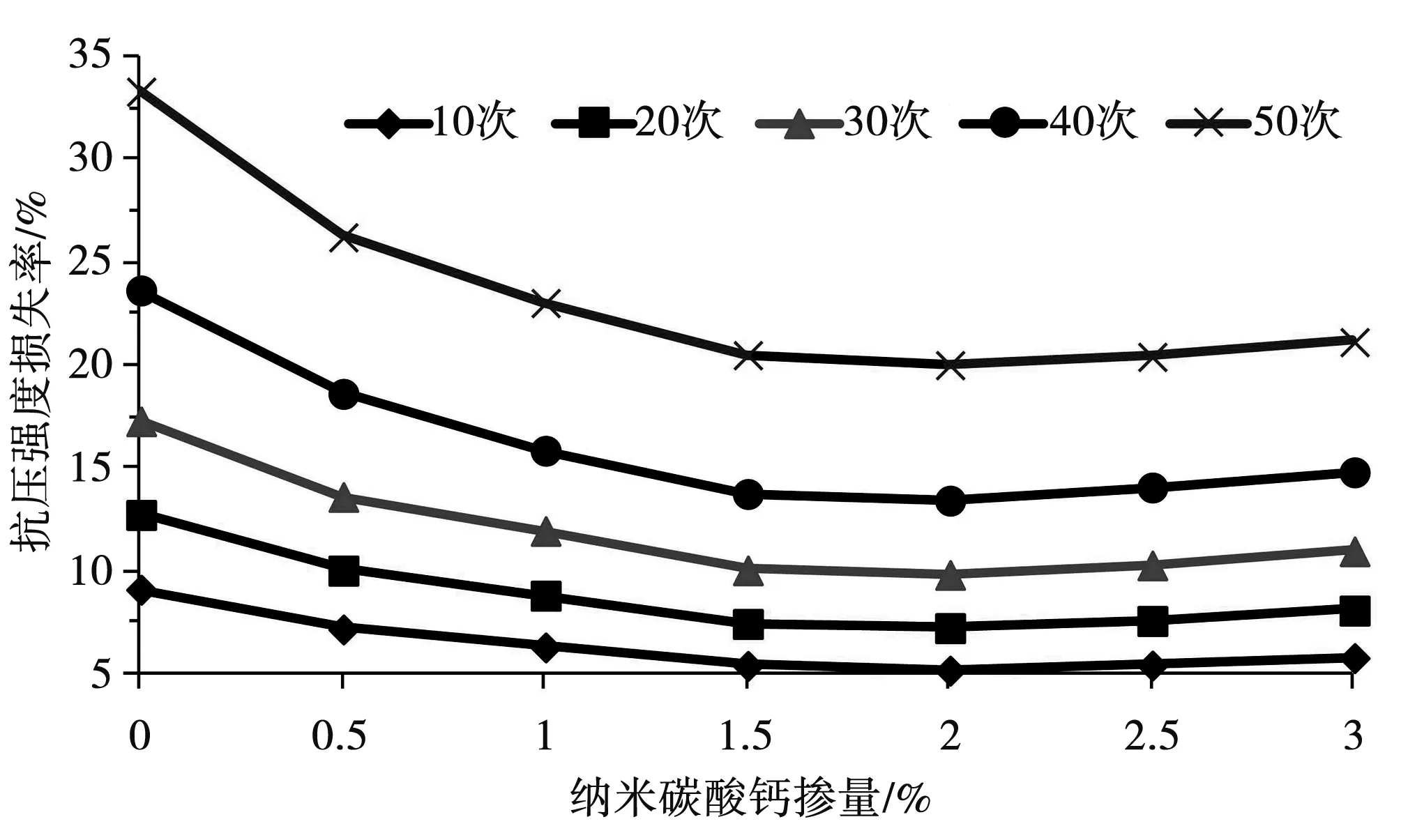

抗压强度损失率也是混凝土抗冻性能的重要指标,根据试验数据计算试件的抗压强度损失率,结果见表3。由表3可以看出,掺加纳米碳酸钙的混凝土试块的抗压强度损失率明显偏小,说明在混凝土中掺加纳米碳酸钙可有效提高冻融循环下混凝土的抗压强度。

表3 抗压强度损失率试验结果

根据抗压强度试验数据,绘制抗压强度损失率随纳米碳酸钙掺量的变化曲线,见图3。由图3可以看出,随着纳米碳酸钙掺量的增加,混凝土试件的抗压强度损失率呈现出先迅速减小后趋于稳定然后小幅增加的变化特点。从具体的数值来看,虽然纳米碳酸钙掺量为2.0%时的试件抗压强度损失率最小,但与掺量1.5%的试验结果十分接近。结合工程经济性,认为纳米碳酸钙的最佳掺量水平应为1.5%。

图3 抗压强度损失率随纳米碳酸钙掺量变化曲线

4 结 论

本次研究通过室内试验的方式,探讨了纳米碳酸钙及其掺量对聚丙烯纤维混凝土抗冻性的影响,结论如下:

1)在聚丙烯纤维混凝土中掺加纳米碳酸钙,可以降低质量损失率和抗压强度损失率,提高相对动弹模量。

2)随着纳米碳酸钙掺量的增加,聚丙烯纤维混凝土的质量损失率和抗压强度损失率呈现出先减小后趋于稳定再小幅增加的变化特点,相对动弹模量呈现出先增加后趋于稳定再小幅减小的变化特点。

3)当纳米碳酸钙掺量为2.0%时,聚丙烯纤维混凝土的质量损失率和抗压强度损失率最小,相对动弹模量最大。

4)鉴于1.5%和2.0%纳米碳酸钙掺量的试验结果十分接近,考虑工程的经济性,建议在工程应用中掺加1.5%的纳米碳酸钙。