混动专用变速器电机输入轴断裂问题分析解决

2023-02-13袁秋华胡军峰阮刘明李勤华陈敏治邓晓龙汤天宝刘文强

袁秋华,胡军峰,阮刘明,李勤华,陈敏治,邓晓龙,汤天宝,刘文强,2

(1.宁波吉利罗佑发动机零部件有限公司,宁波 315460;2.清华大学,北京 100084)

前言

由于全球气候变暖的影响,各大机构针对汽车制定了越来越严苛的排放标准,PHEV 由于既能作为纯电动汽车又能作为HEV 行驶,很多主机厂在未来10 年内将其作为主打车型开发,因此混合动力专用变速器的研究变得尤为重要。

在混动变速器内部增加两个电机作为动力源,和发动机一起协同工作,已是当前混合动力变速器开发的一种趋势。由于混合动力运行工况非常复杂,变速器电机输入轴同时受到发动机与P1 电机转矩的作用,其可靠性面临极大挑战,国内外学者已经开始对变速器输入轴断裂问题进行研究。陈启略[1]发现轴花键根部无圆角过渡,且花键根部存在一定深度的氧化组织会导致轴断裂失效。程森等[2]证明了轴强度缺陷可由齿面载荷分布异常导致,从而引起轴断裂。石权[3]通过对断口进行宏观和微观分析,发现输入轴断裂的主要因素是花键槽热处理后磨削不均匀产生了非马氏体组织。车兆华等[4]发现混合动力客车驱动电机轴过定位会导致断轴现象的发生,增加轴强度、优化电机与发动机的连接方式,可以解决该断轴问题。因此,轴的材料、强度、结构设计都会影响变速器电机输入轴的强度,但这些研究结论和传统动力变速器输入轴断裂原因并无明显差异。

混合动力总成的运行工况要远比传统动力复杂,其工作模式包括纯电动驱动模式、发动机驱动模式、行车充电模式、混合驱动模式、再生制动机制等工况[5],这些工况都使得发动机不断地起停,不可避免地影响到整车各个方面的性能,比如舒适性、平顺性和耐久性。近年来有不少主机厂通过采用不同的数学算法与控制策略来分析混连式动力总成系统发动机起停方式对整车舒适性和平顺性的影响[6-11]。另有部分主机厂研究了不同曲轴和活塞停机位置对于发动机起动速度的影响[12-16],而不同起停控制策略对于混动变速器耐久性的影响很少见到报道。

本文以某混合动力变速器电机输入轴断裂问题为研究对象,分析了电机输入轴的断口形貌和金相组织,排除材料本身结构缺陷的因素;开发了一个能够识别混动试验过程中异常工况的工具软件,发现P1 电机的短时连续起动策略会导致双质量飞轮共振并圈;在此基础上,建立了传动系统一维动力学CAE 计算模型,分析了不同起动参数对双质量飞轮共振并圈和起动NVH 的影响。最后提出了一种优化的混合动力起动控制策略,解决了双质量飞轮的共振并圈现象,进而解决了电机输入轴的断裂问题。本文的研究方法和结论对混合动力系统开发过程中出现的类似问题有重要的指导意义和工程价值。

1 问题描述

1.1 系统构型

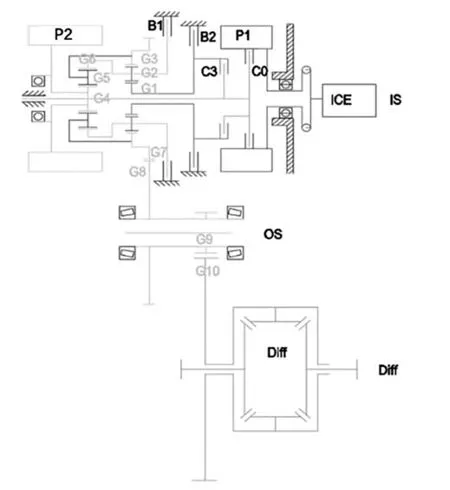

本文研究的混动变速器是一款拥有双电机的3挡DHT 变速器,P1 发电机辅助发动机起停与充电,P2驱动电机提供强劲动力。该3挡变速器构型如图1 所示,通过双排行星齿轮、双制动器、双离合器来实现挡位切换与串并联模式切换。

图1 变速器构型图(ICE-发动机;DMF-双质量飞轮;C0&C3-离合器;B1&B2-制动器;P1-发电机;P2-电动机;OS-输出轴;Diff-差速器)

发动机输出动力经过双质量飞轮减振后,经由P1 发电机、后排行星齿轮系的太阳轮输入,前排行星齿轮系齿圈输出。在起动工况中,P1 电机发出一定转矩通过双质量飞轮拖动发动机起动;1/2/3 挡时,B1 制动器/B2 制动器/C3 离合器分别工作,实现不同速比的输出。

1.2 问题描述

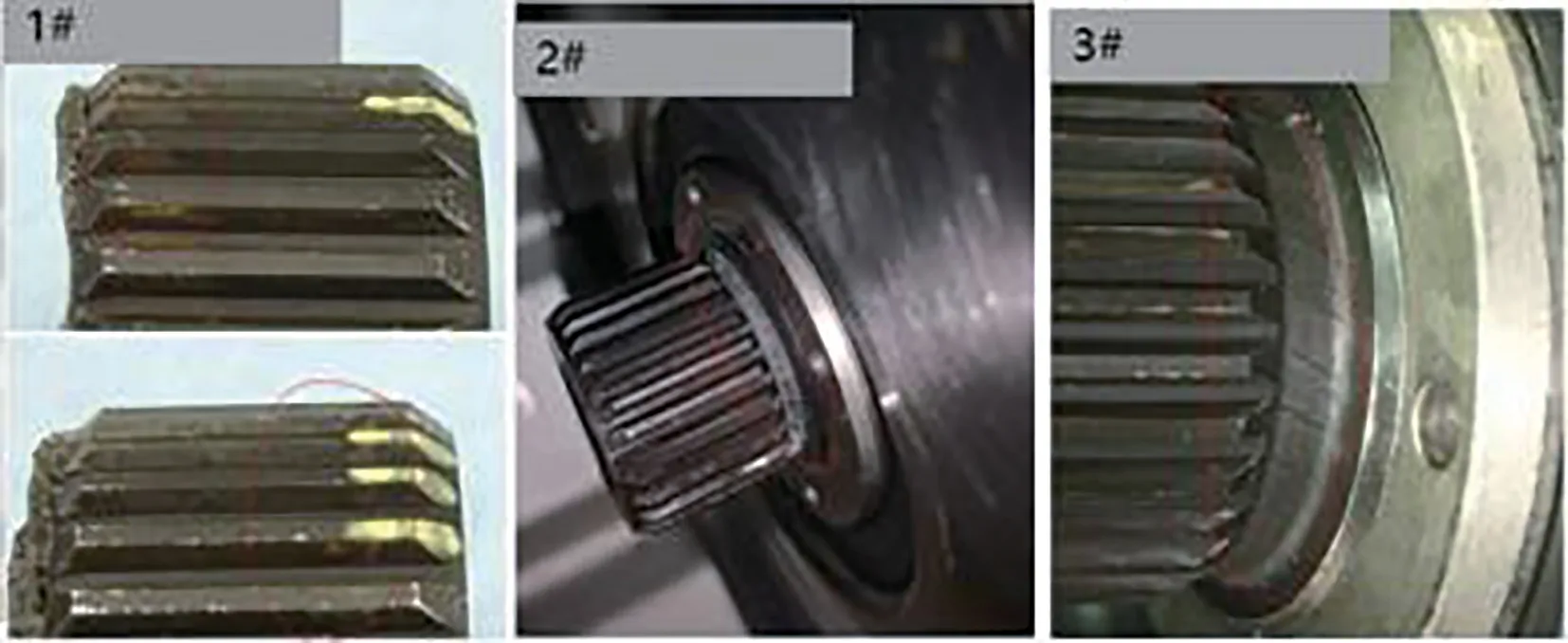

上述混合动力总成搭载整车进行耐久试验时,存在电机输入轴断裂失效现象,发生失效的车辆信息统计见表1,轴断裂如图2 所示,断裂位置主要位于输入轴颈部及花键齿根根部。

图2 整车失效轴图片

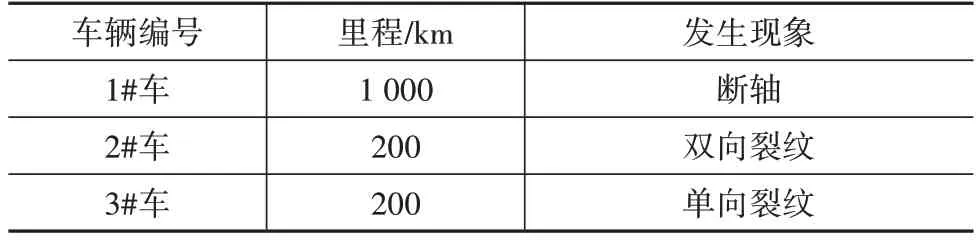

表1 整车失效信息统计

该混合动力总成在循环耐久台架试验中也多次出现电机输入轴裂纹,失效现象与整车上相同,台架失效信息统计见表2。

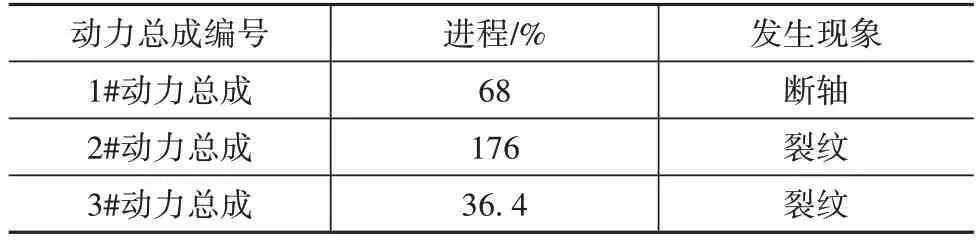

表2 台架失效信息统计

2 原因分析

电机输入轴的断裂主要有如下几种原因:(1)材料内部金相组织不合格,有杂质或者微裂纹导致材料机械强度不达标;(2)输入轴运转时受到很大的冲击载荷;(3)设计强度不够。因此,本文中电机输入轴断裂的原因分析主要包括如下几个方面:断口形貌分析,确定断裂形式;分析材料金相组织是否满足要求;检测材料断裂强度是否满足要求;最后对试验工况进行分析,确认工况中是否存在明显的冲击载荷。

2.1 断口分析

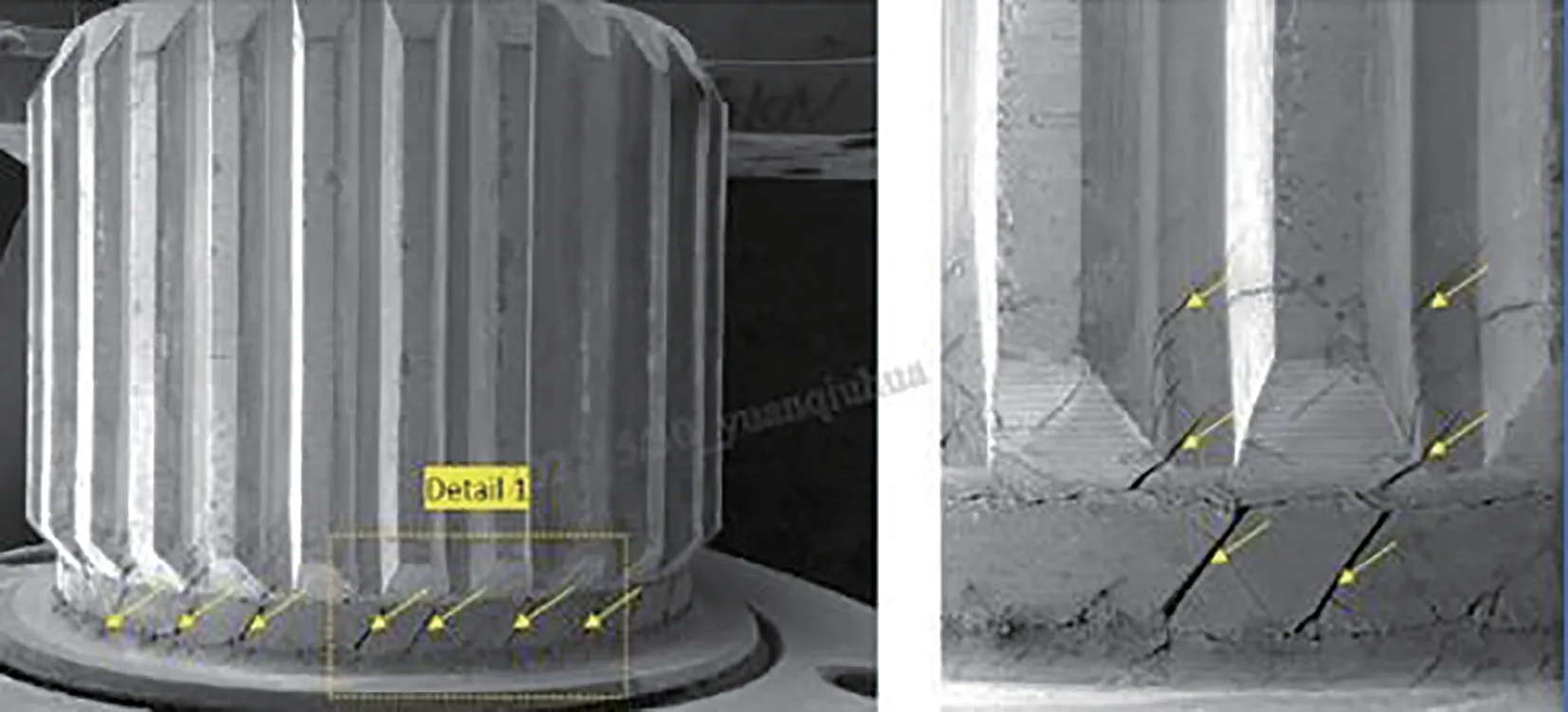

金属断口多出现在金属组织最薄弱的部位,是金属断裂后形成的一堆相互匹配的断裂表面及其外观形貌[17]。断裂分为韧性断裂、脆性断裂、疲劳断裂、应力腐蚀断裂、蠕变断裂、液态金属脆化、氢脆等类型[18]。图3 展示的是台架试验出现裂纹的断口图,可以发现裂纹呈现扭转形式分布在整个圆周上,与旋转轴在一个方向上呈现45°夹角。裂纹同时来自轴颈根部及花键根部,两个位置裂纹无明显关联,独立产生。

图3 裂纹实图

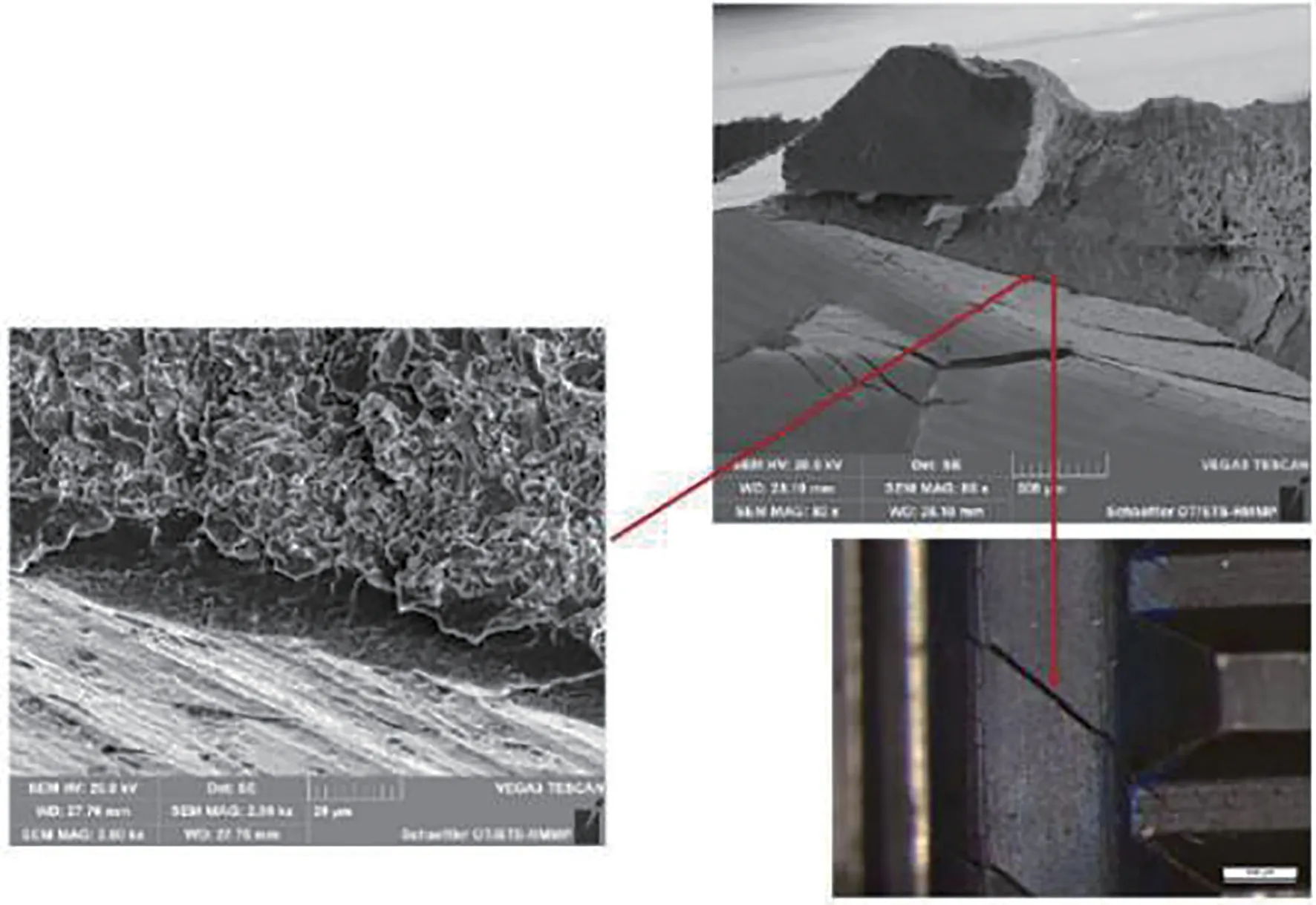

电机输入轴材料为某型号合金钢,其力学参数如表3 所示。按照GB/T 1814—1979 钢材断口检测法对断口进行检测,发现输入轴断口部位形貌为解理断裂,如图4 所示,在轴芯部观察到酒窝状特征,结合其断口裂纹实图及短时失效特点,认为该电机输入轴断裂现象属于瞬时冲击脆性断裂,非变速器中常见的疲劳断裂。

表3 电机输入轴力学参数

图4 断口检测结果

2.2 金相组织分析

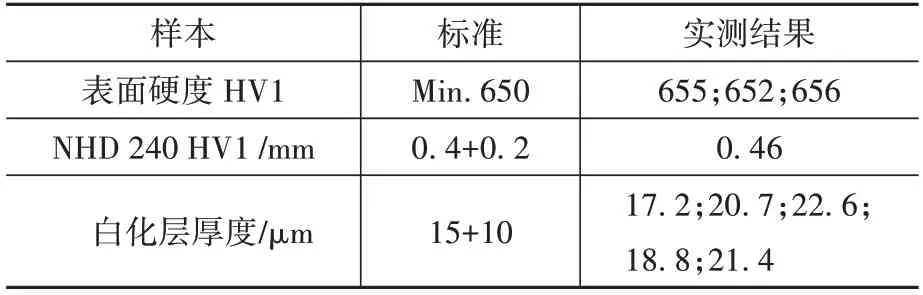

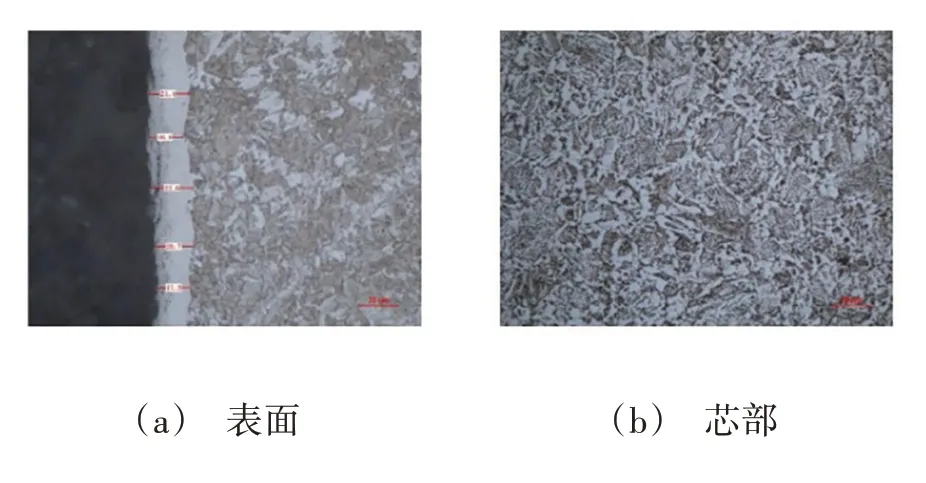

截取电机输入轴断裂位置附近材料,在光学显微镜下观察其材料组织形态,并进行维氏硬度及氮化层深度NHD 无损测量,测量的组织形态如图5 所示,轴表面组织为珠光体和铁素体,白色层厚度为17.2-22.6 μm。轴芯部组织为贝氏体、铁素体和珠光体。对氮化层深度NHD 检测结果进行分析,未发现明显异常,如表4所示。由此进一步验证了2.1节断口分析得出脆性断裂的结论。

表4 维氏硬度和NHD测量结果

图5 金相组织检测图

2.3 机械性能分析

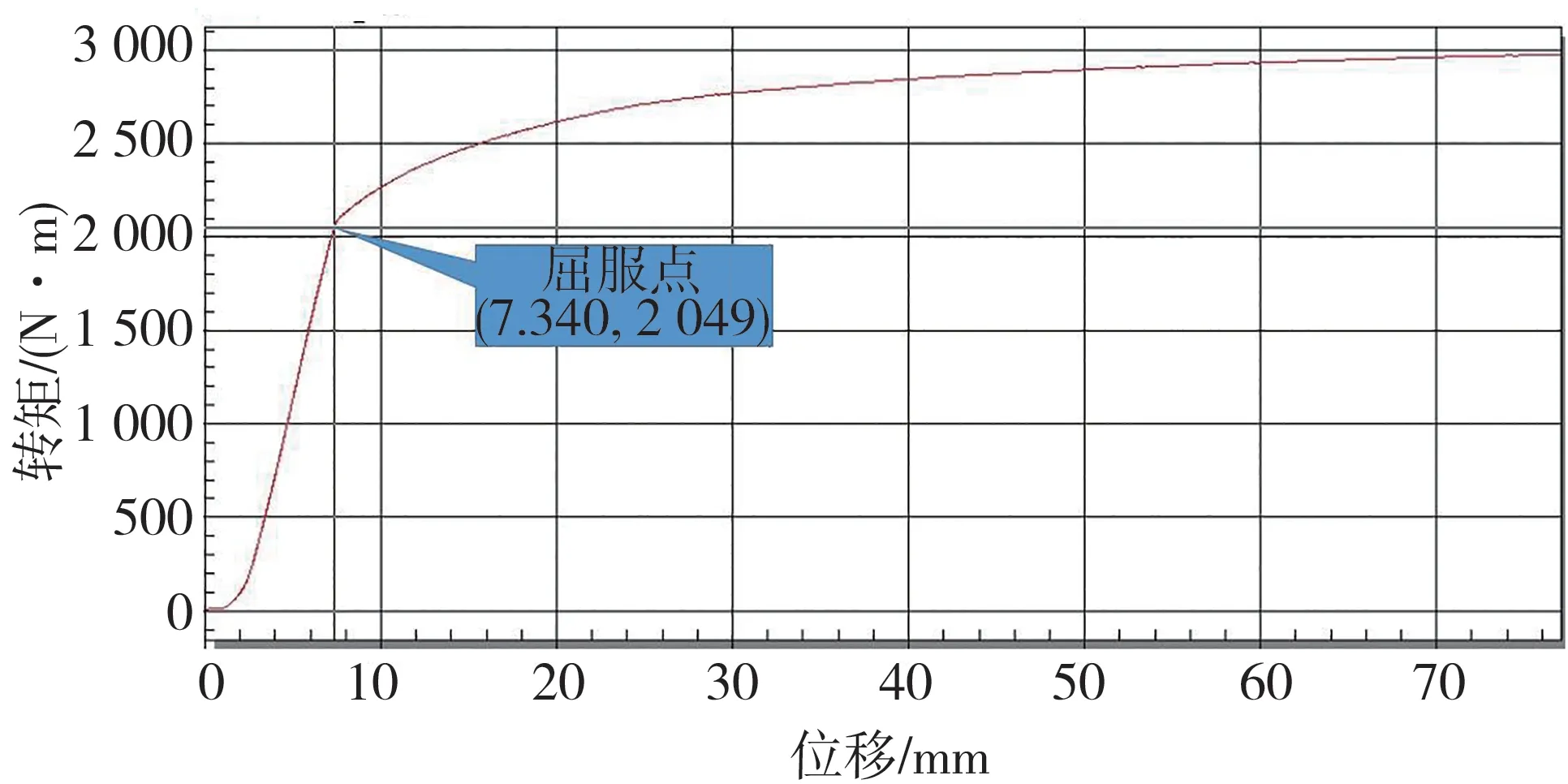

为了验证输入轴强度是否合格,进行了轴的极限转矩试验。固定P1 电机转子内部的离合器片,从双质量飞轮连接花键处施加转矩,直至破坏,结果如图6 所示。由图可见,屈服点约为2 049 N·m,断裂强度约为3 000 N·m,满足设计要求。

图6 屈服试验结果

对输入轴进行极限转矩脉动试验,负载在发动机输出力矩放大1.5 倍的安全系数范围之间变化,循环周期为3×106次,显微镜观察,未发现裂纹,如图7 所示。由此可以推断出,输入轴断裂失效的发生,并非产品内部存在材料缺陷、产品表面存在初始裂纹或者强度不合格,有可能是瞬态大负荷转矩冲击造成的瞬时脆性断裂,因此,需要分析试验过程中是否存在冲击负荷。

图7 显微镜观察结果

2.4 试验工况分析

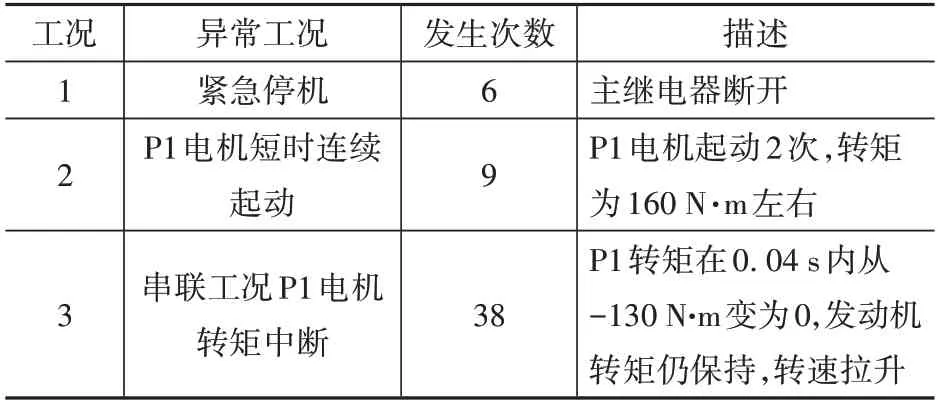

图8 为搭载该变速器的动力总成试验台架照片。对动力总成台架24 天的实测数据进行处理分析,以识别是否存在紧急起停、电机转矩突变等异常情况。但动总试验台架数据达到数10 GB,用人工处理的方式显然不可行。因此,开发了一个处理混合动力试验数据的软件工具,该工具能够自动读取台架记录的数据文件,对发动机、P1 电机和P2 电机的转速和转矩进行处理分析,识别出驱动系统转矩或转速的突变点,并按照大小进行排序;采用这个工具,共发现3 种最有可能对电机输入轴产生大转矩冲击的工况,如表5 所示,分别是紧急停机工况、P1电机短时连续起动工况、串联工况P1 电机转矩突然中断工况,后续将对这些工况参数进行详细分析。

图8 动力总成试验台架

表5 台架异常工况

2.4.1 双质量飞轮相对摆角测试

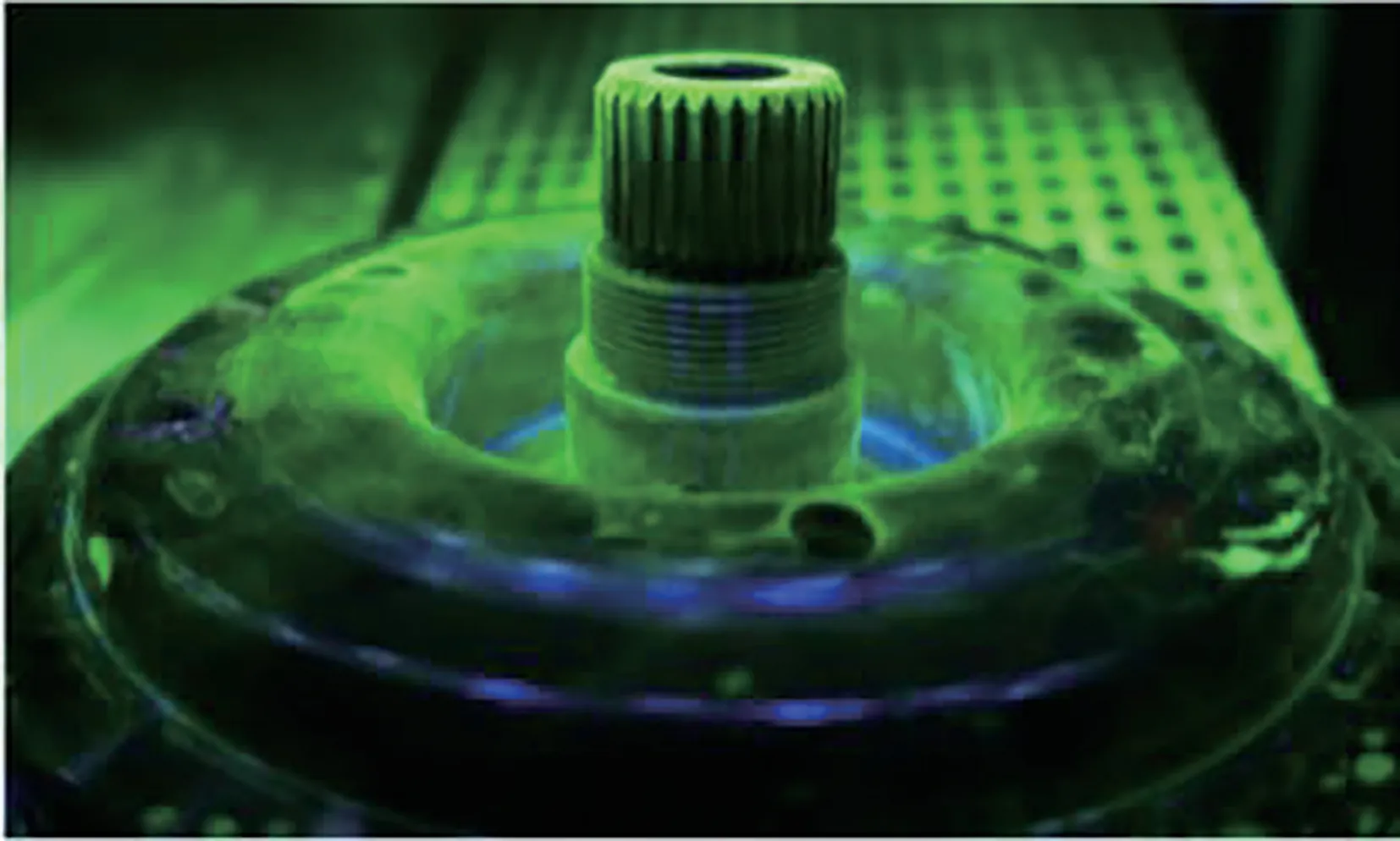

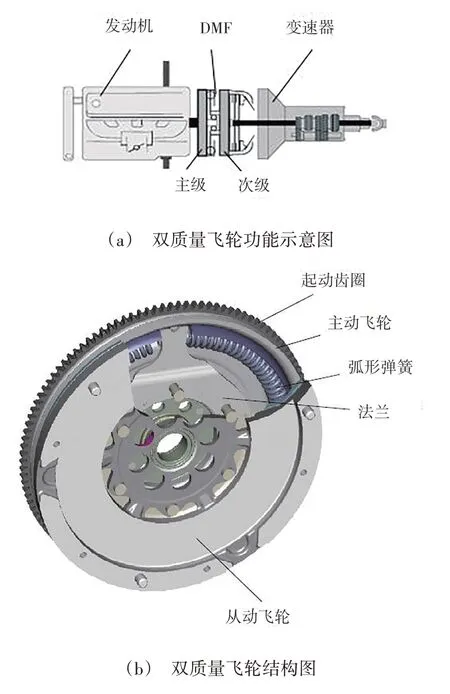

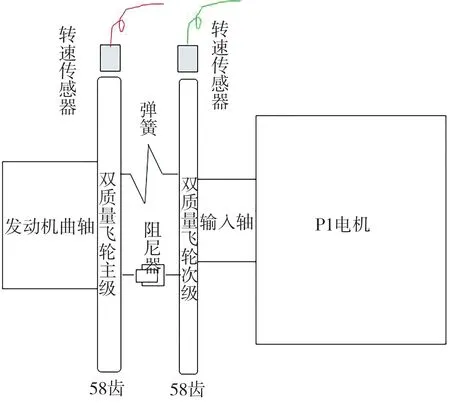

双质量飞轮(DMF)是汽车传动系统中最重要的缓冲减振零部件,其在传统动力中的特性已经被广泛而充分地研究[19-24]。双质量飞轮一端连接发动机,另一端连接变速器,中间用弧形弹簧及阻尼元件缓冲,如图9 所示。本文中的双质量飞轮主级与发动机通过螺栓刚性连接,次级与P1 电机通过花键连接。当通过P1 电机起动发动机时,从P1 电机发出一定力矩驱动飞轮次级惯量,通过弹簧缓冲后驱动飞轮主级惯量旋转,发动机在一定转速下喷油点火,从而起动发动机;当P1 电机发电时,发动机驱动飞轮主级惯量旋转,经过弹簧缓冲后驱动飞轮次级,进而拖动P1 电机发电。显然,一旦双质量飞轮失去缓冲作用,即弹簧被压缩到并圈,则系统中必然会形成强烈的瞬态冲击。本文在分析上述3 个异常工况的同时,在台架复现了这些工况,并用高精度霍尔转速传感器,测试了主次级飞轮的角位移及相对摆角,以分析这些工况下双质量飞轮是否并圈,测试原理如图10 所示。本文所用双质量飞轮参数如表6 所示,该双质量飞轮弹簧单边最大压缩行程为64°,最小自由行程约为3.75°,因此设定该双质量飞轮单边行程达到(64+4)×90%=61.2°,飞轮就有并圈的风险。

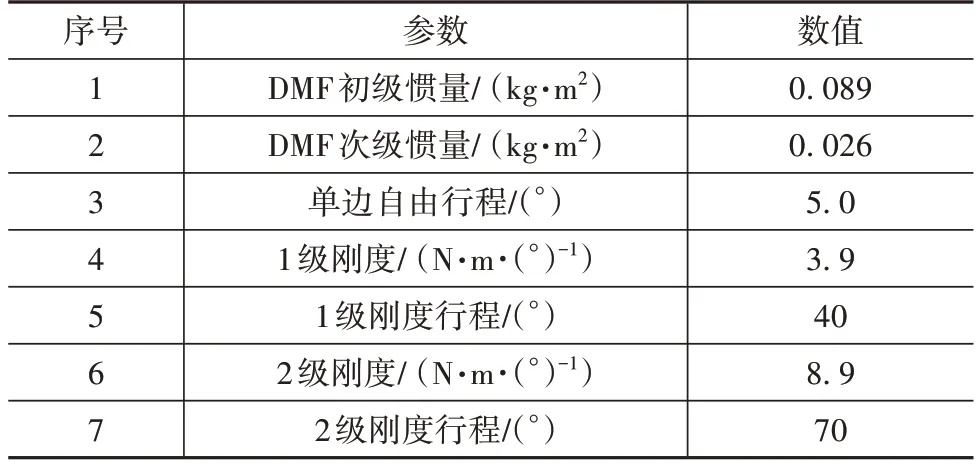

表6 飞轮参数

图9 双质量飞轮结构及功能

图10 双质量飞轮主次级转速测试示意图

2.4.2 紧急停机工况分析

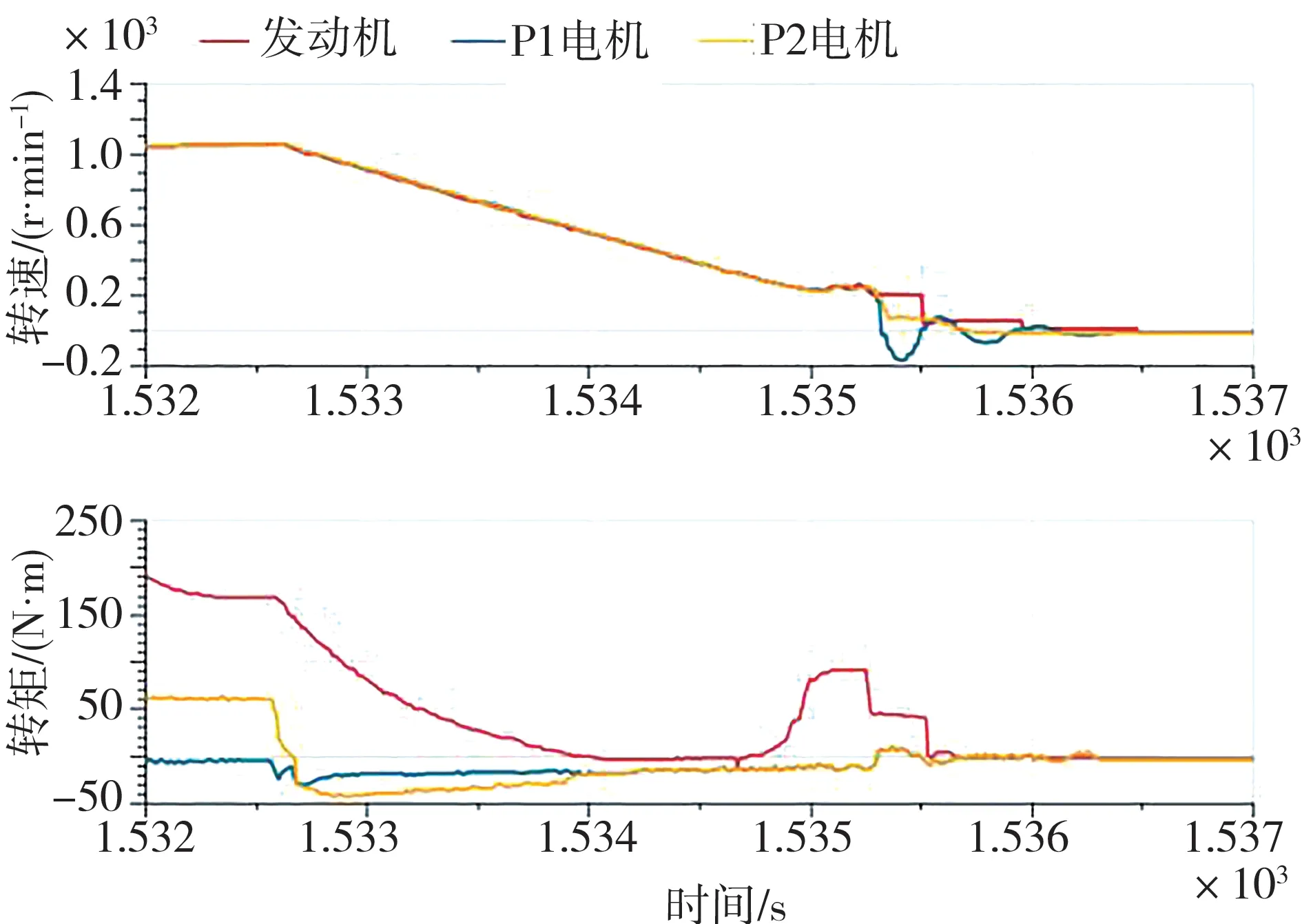

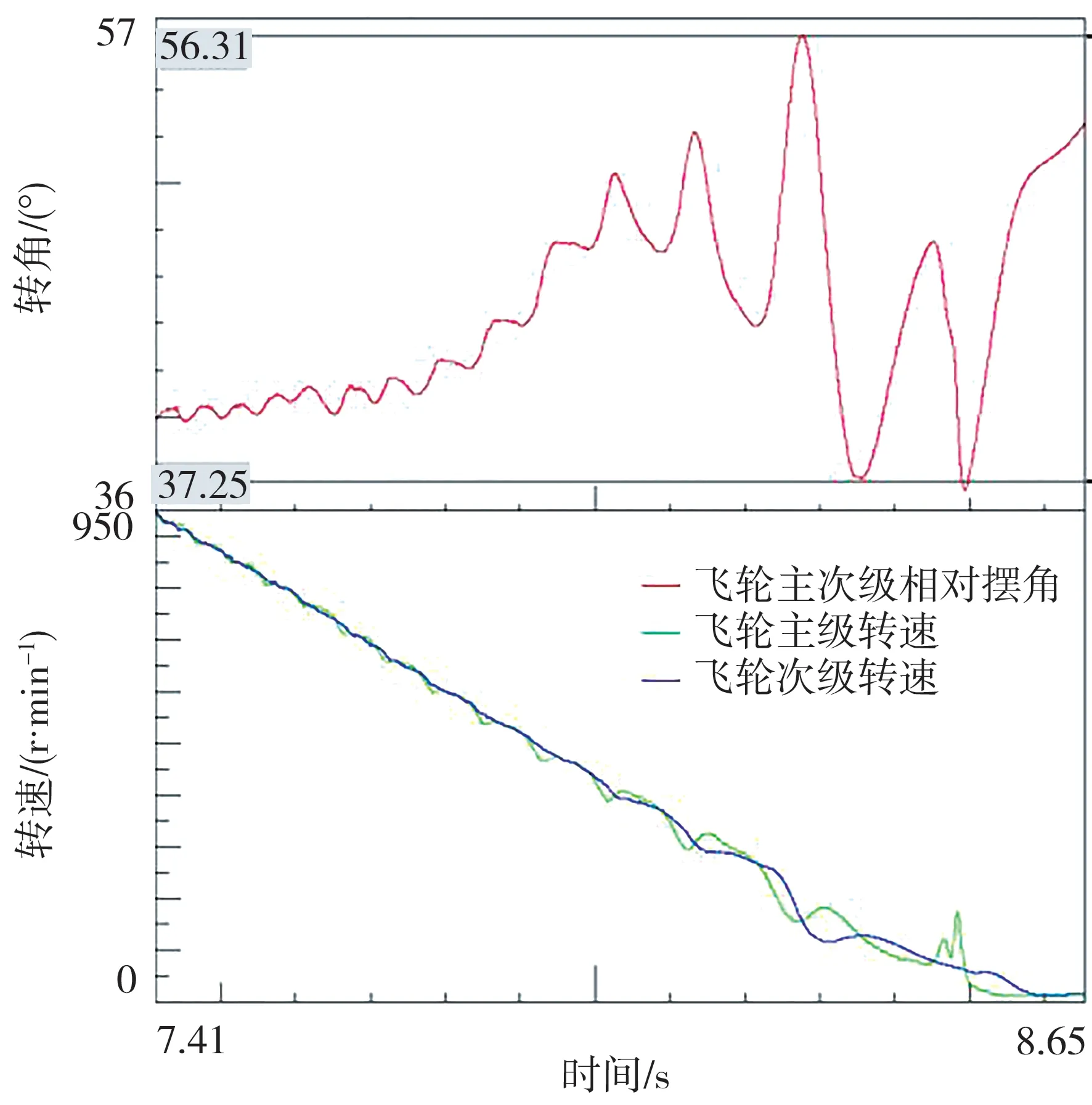

图11 所示为表5 描述的紧急停机工况,发动机转速、P1 和P2 电机转速从1 532 s 左右开始下降,在1 536 s 左右都变为0,由此判断动总在该处异常停机。测试此过程中双质量飞轮的转速波动如图12所示,可以看出双质量飞轮的单边最大摆角为56.3°,小于61°,因此,双质量飞轮并圈风险较小。

图11 紧急停机工况标定数据

图12 紧急停机工况转速实测数据

2.4.3 P1电机短时连续起动工况分析

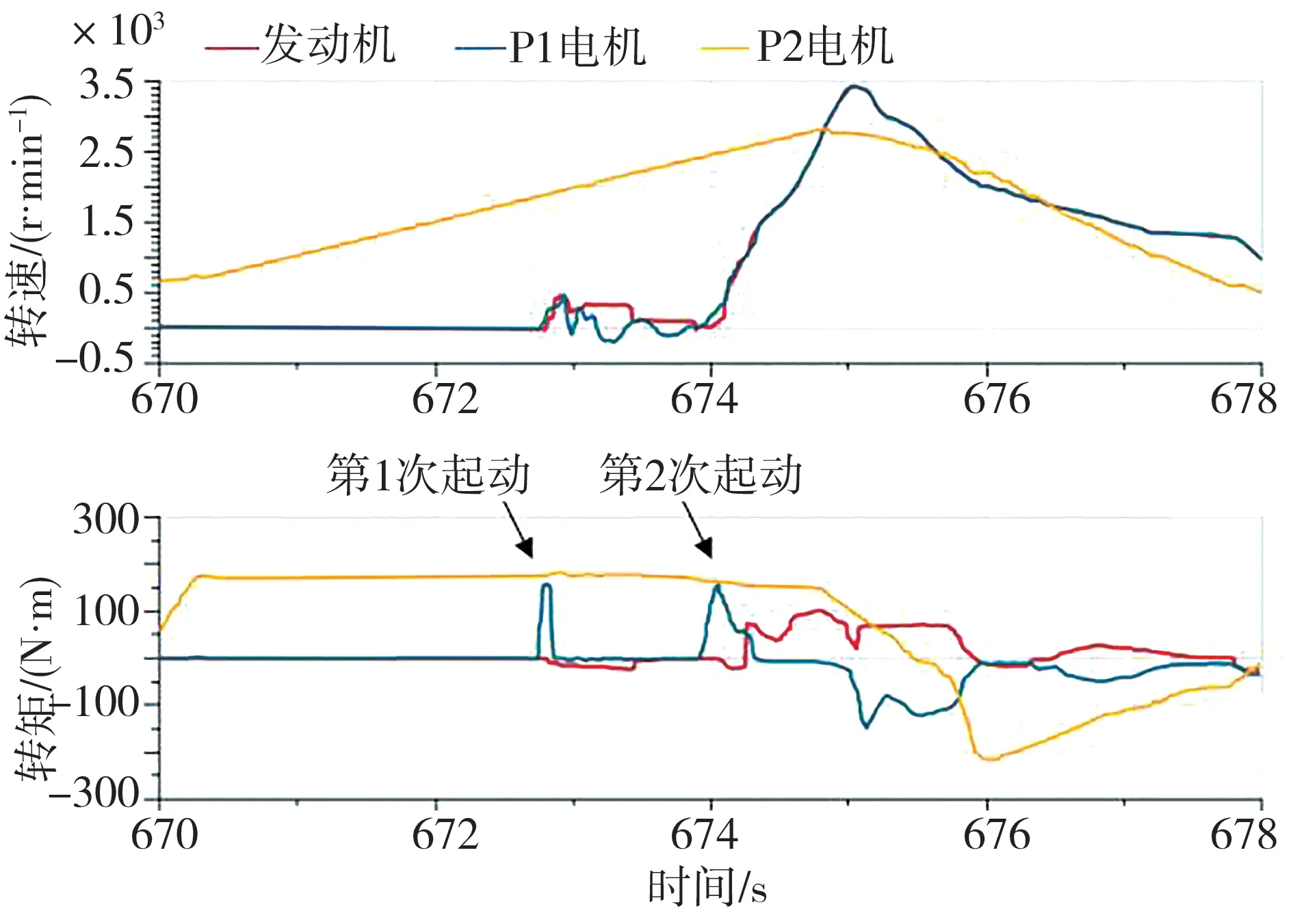

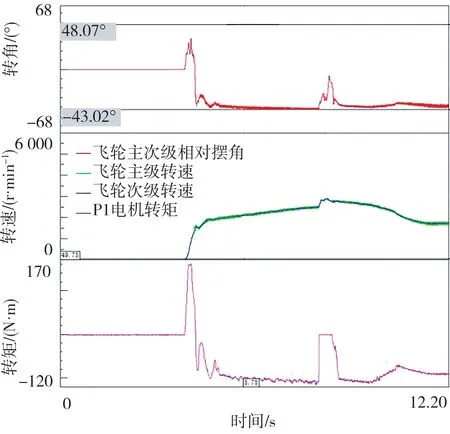

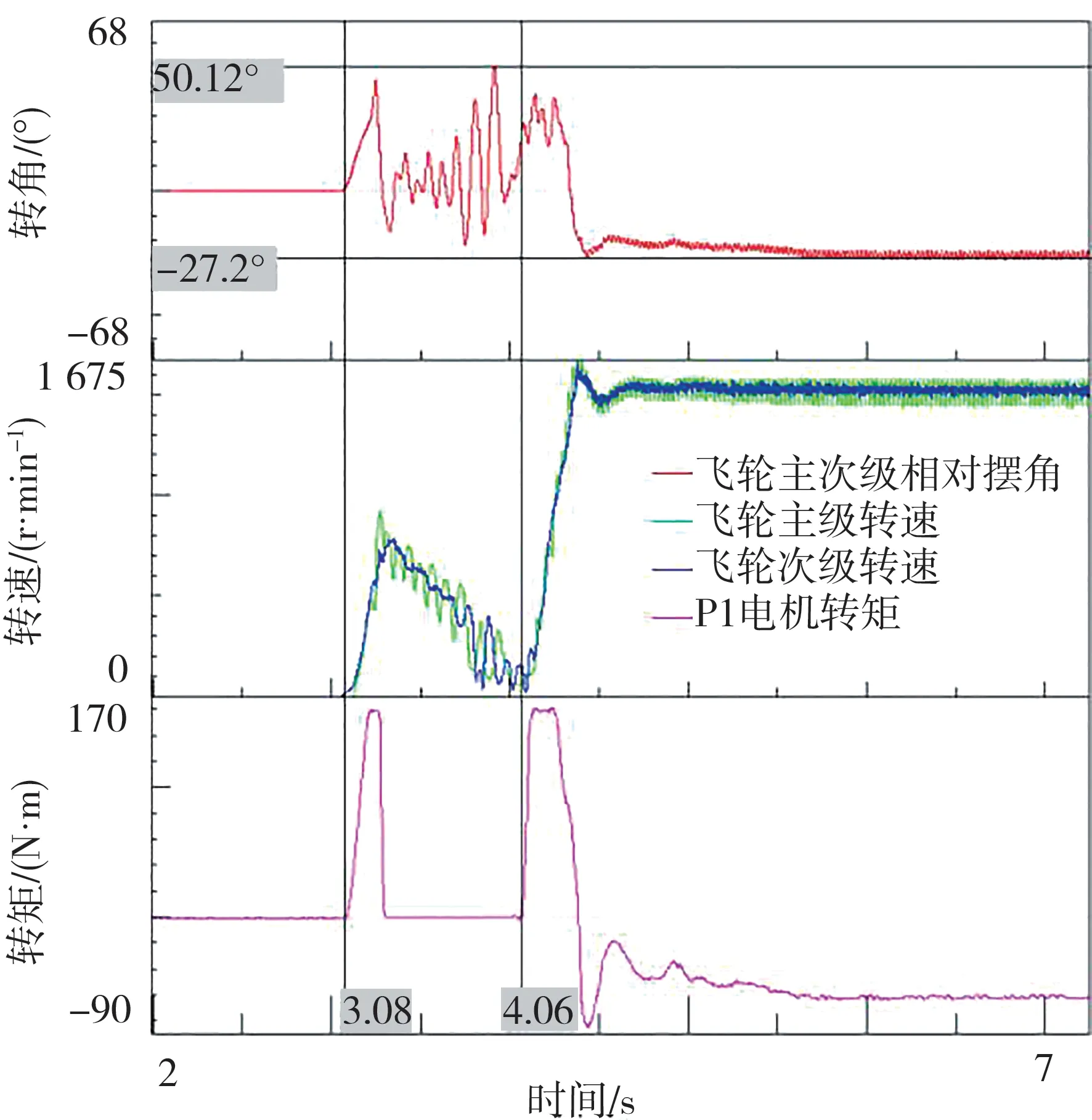

图13为P1电机短时连续起动工况数据,可以看到在此工况下P1 电机发出160 N·m 左右的转矩,经过DMF 弹簧缓冲后拖动发动机起动,0.2 s 后P1 电机转矩异常中断,第1次起动失败,1 s后进行第2次起动。此时可以观察到发动机转速在100-500 r/min反复波动,随后被快速拖动到2 000 r/min 以上,发动机起动成功。经过计算,该双质量飞轮的1 阶频率为11.6 Hz,其共振转速约为60×11.6/1.5=460 r/min,因此曲轴在100-500 r/min 之间反复波动导致双质量飞轮系统的共振,进而导致双质量飞轮弹簧并圈,从而使其失去减振效果而产生冲击。图14 为台架复现P1 电机短时连续起动现象测得的双质量飞轮相对摆角,可以发现其单边压缩已经达到68°,此时弹簧已经并圈。

图13 短时连续起动工况标定数据

图14 短时连续起动工况转速实测数据

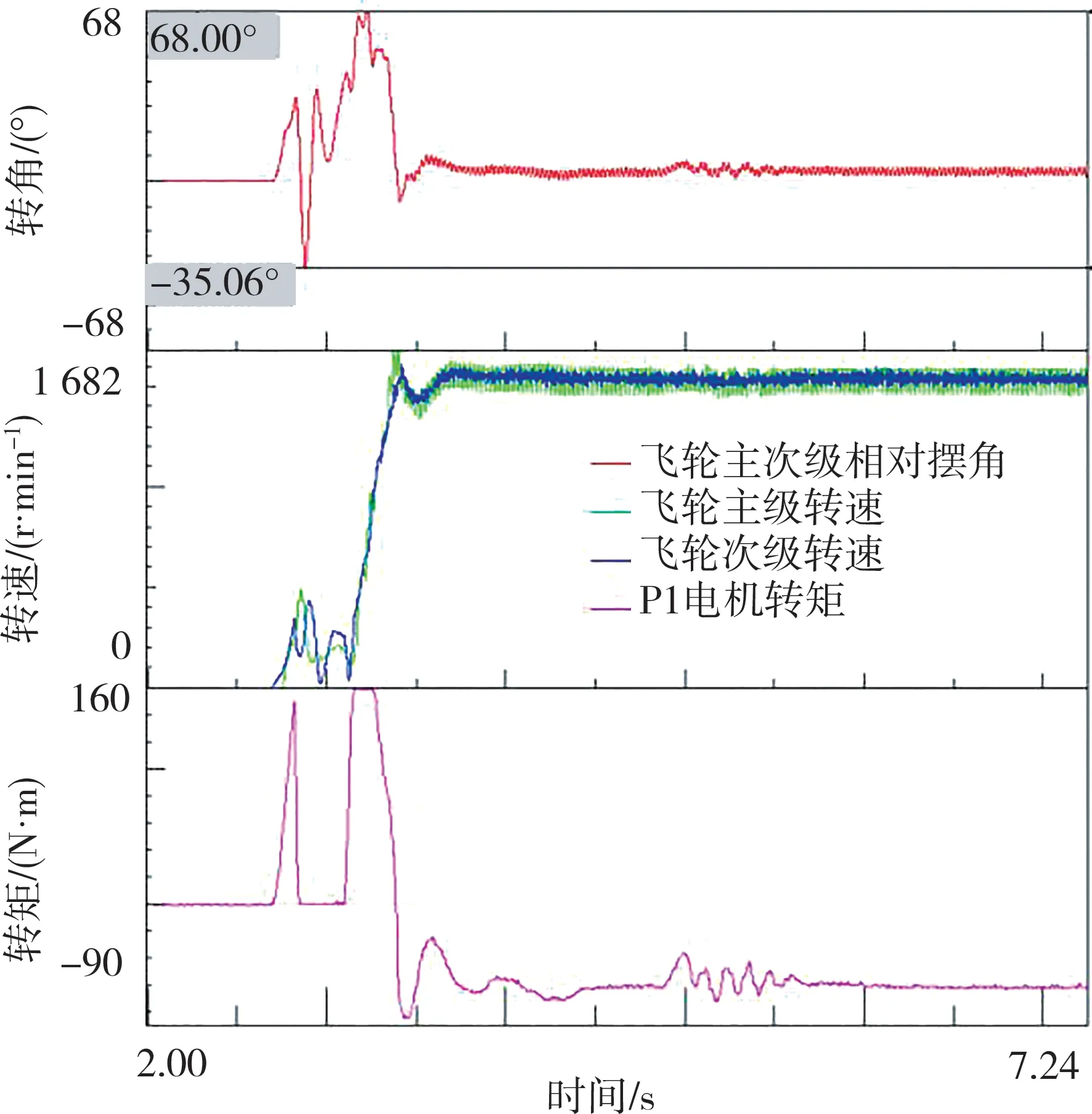

在混合动力整车的行驶过程中,发动机总是频繁地起停助力或充电,显然发动机存在起动失火的可能,尤其是冷机起动时,燃油雾化较差,容易导致发动机起动点火失败。基于此,进一步在台架上模拟断缸起动发动机(模拟高寒环境起动过程),测得的双质量飞轮相对摆角如图15 所示。从图可以看出,当某一缸失火时持续起动会导致发动机转速在100-1 100 r/min 转速区间来回波动,波动幅度最大为1 000 r/min,波动持续0.6 s。此时双质量飞轮主次级单边相对摆角达到76°,显然,双质量飞轮弹簧已经并圈。

图15 起动失火工况转速实测数据

2.4.4 P1电机转矩中断工况分析

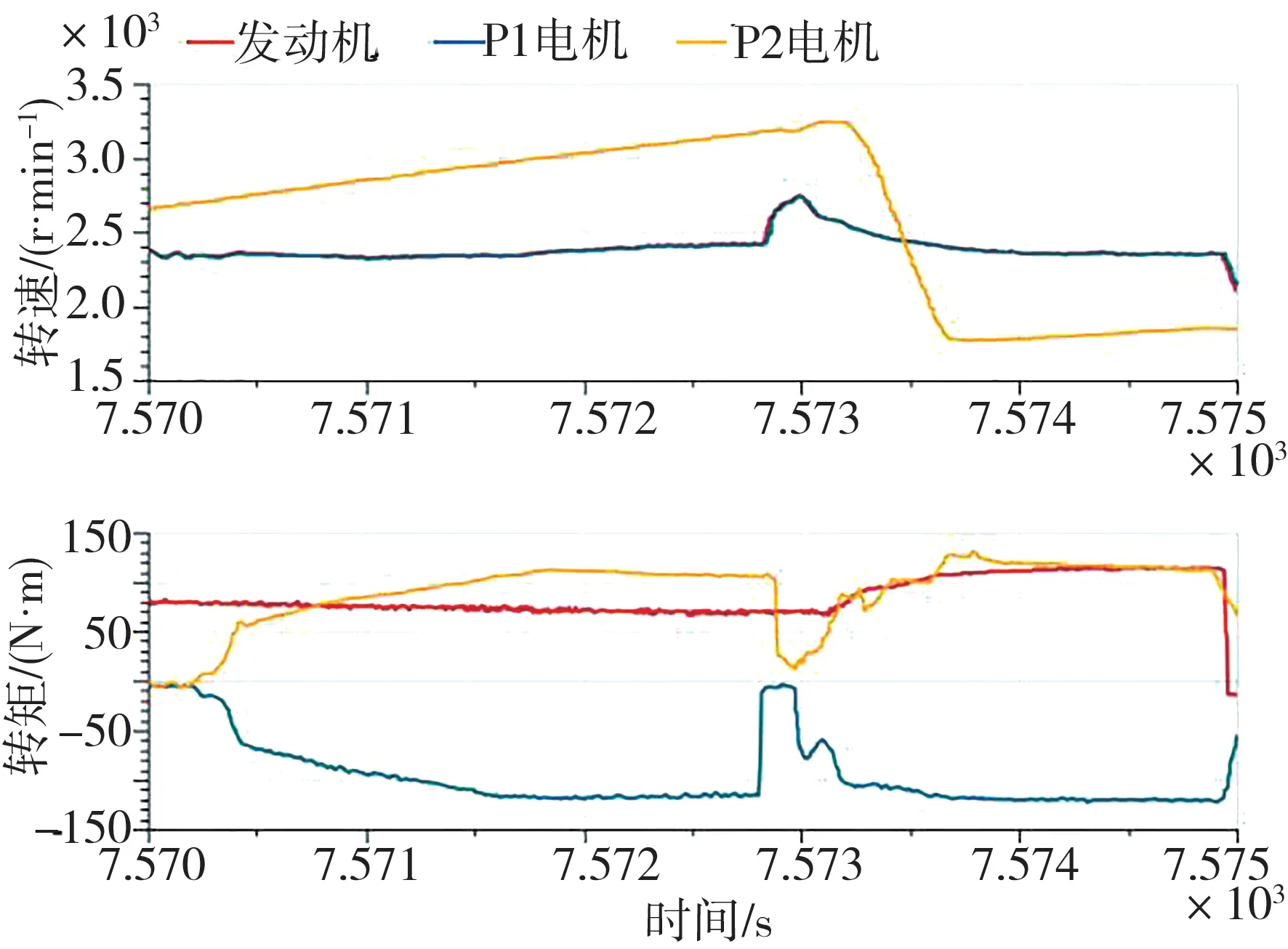

如图16所示,P1电机转矩在7 573 s左右快速从-120 N·m 降为接近0,发动机转矩仍保持,并且发动机转速持续拉升。针对该工况测试双质量飞轮主次级惯量的相对摆角,如图17 所示,可以看出主次级单边转动角度在45°左右,双质量飞轮不会并圈。

图16 P1电机转矩中断工况标定数据

图17 P1电机转矩中断工况转速实测数据

2.4.5 小结

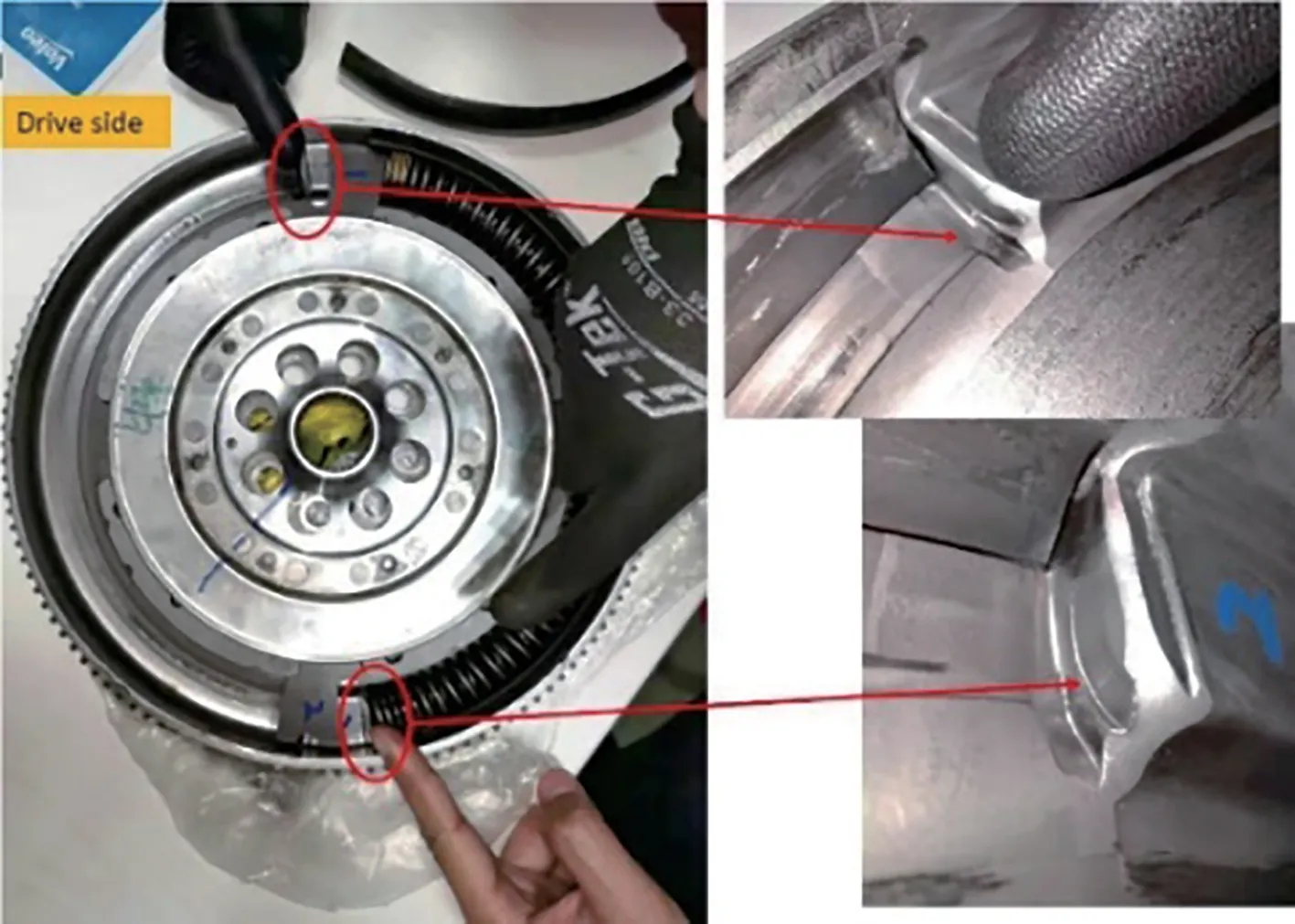

从上面的分析可以看出,表5中的工况1和工况3不会导致双质量飞轮并圈,而工况2会导致双质量飞轮并圈。一旦弹簧并圈,双质量飞轮将失去减振作用,发动机端的冲击载荷将直接作用到后端传动轴上,从而引起双质量飞轮弹簧的断裂或传动系上零部件的断裂。图18 为P1 电机连续短时起动试验后双质量飞轮弹簧端部的撞击痕迹。

图18 双质量飞轮并圈撞击痕迹

由图18 可以看到弹簧已经将合金钢制主级支撑位置冲击出很严重的凹坑,同时在这种极限工况的验证中,也复现了电机轴的断裂现象。因此,避免双质量飞轮弹簧共振并圈是混合动力总成开发的关键课题。

3 CAE瞬态仿真验证

3.1 起动工况仿真分析

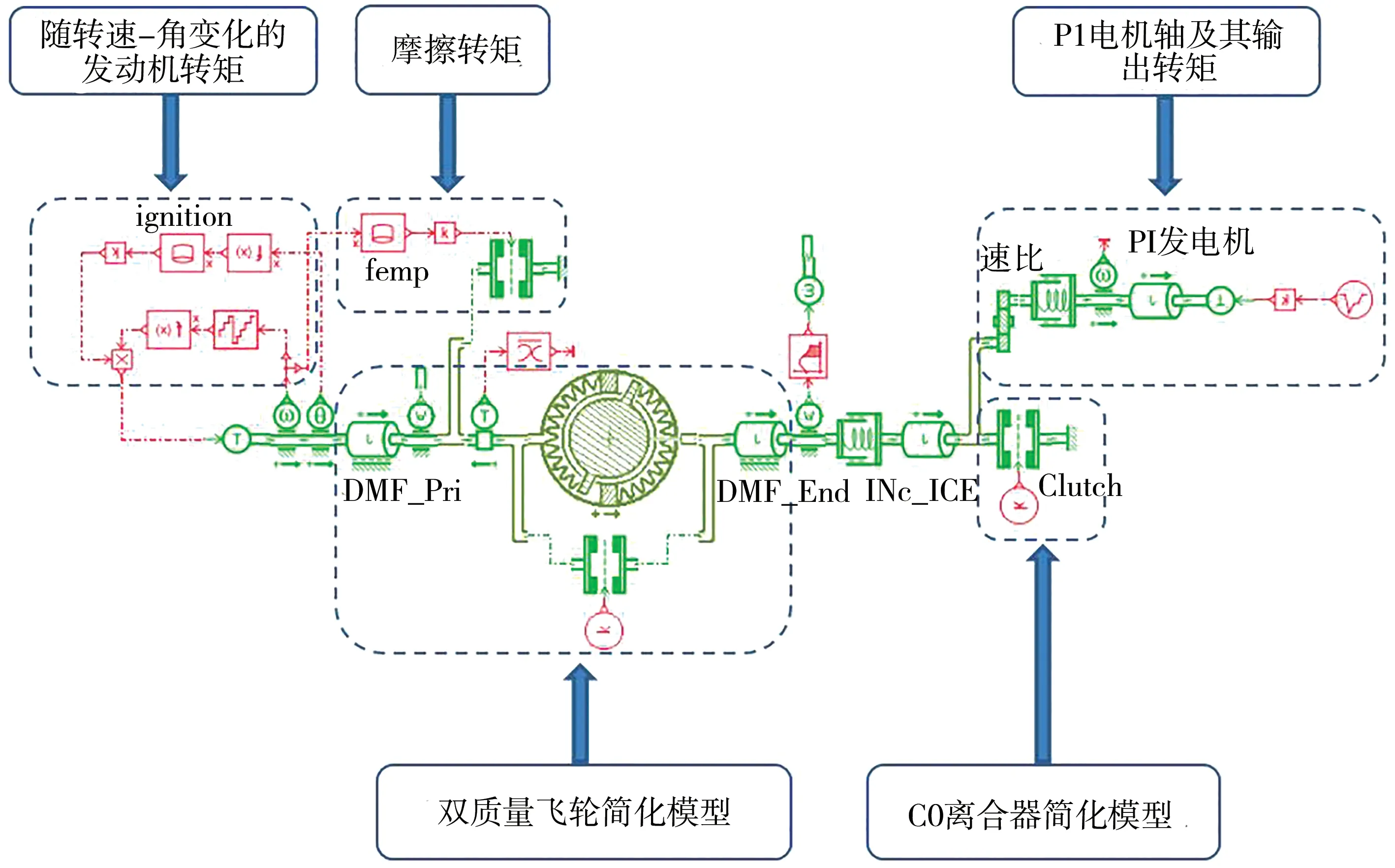

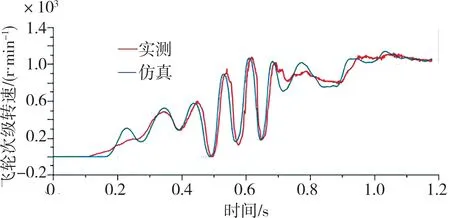

为了进一步分析P1 电机连续起动过程中双质量飞轮并圈产生的冲击负荷大小及其对电机轴强度产生的影响,本文中搭建了混合动力总成起停工况一维动力学仿真模型,以发动机实测起动缸压和电机转矩加载策略作为输入,考虑了系统的摩擦力矩,对双质量飞轮和离合器采用等效质量、刚度和阻尼的简化模型,如图19 所示。对仿真模型进行标定后,仿真与实测的转速曲线对比如图20 所示,转速趋势基本一致,峰值处的幅值误差约为0.5%。

图19 起动工况CAE模型示意

图20 CAE模型仿真与实测对比

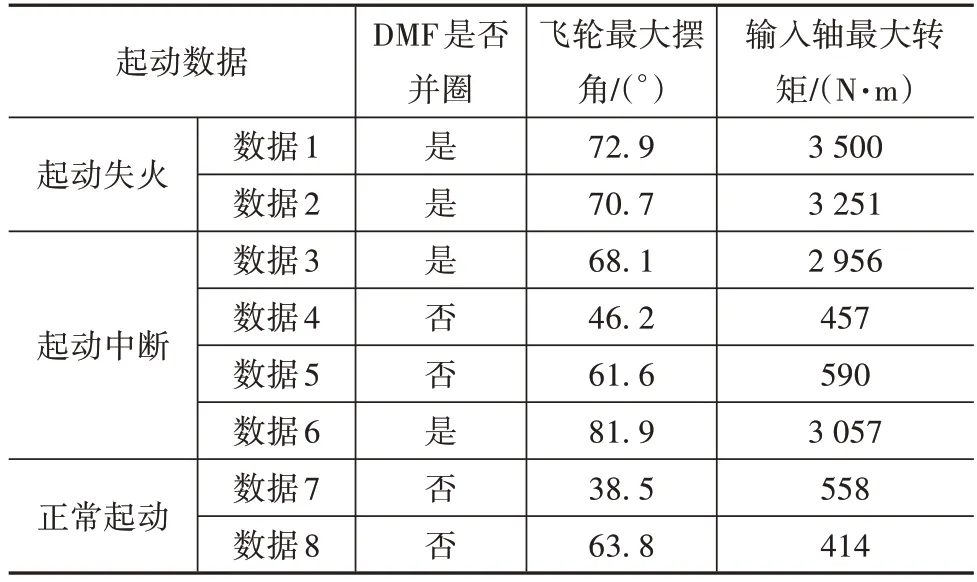

从台架数据中截取8 次起动过程数据,导入起停工况仿真模型中计算,分析结果统计在表7 中。结果显示,起动工况发生失火现象或二次起动,并且起动时间足够短,将非常容易导致飞轮发生并圈,同时电机输入轴处产生转矩突变。这和2.4 节中的试验现象完全一致。

表7 起动数据分析结果统计

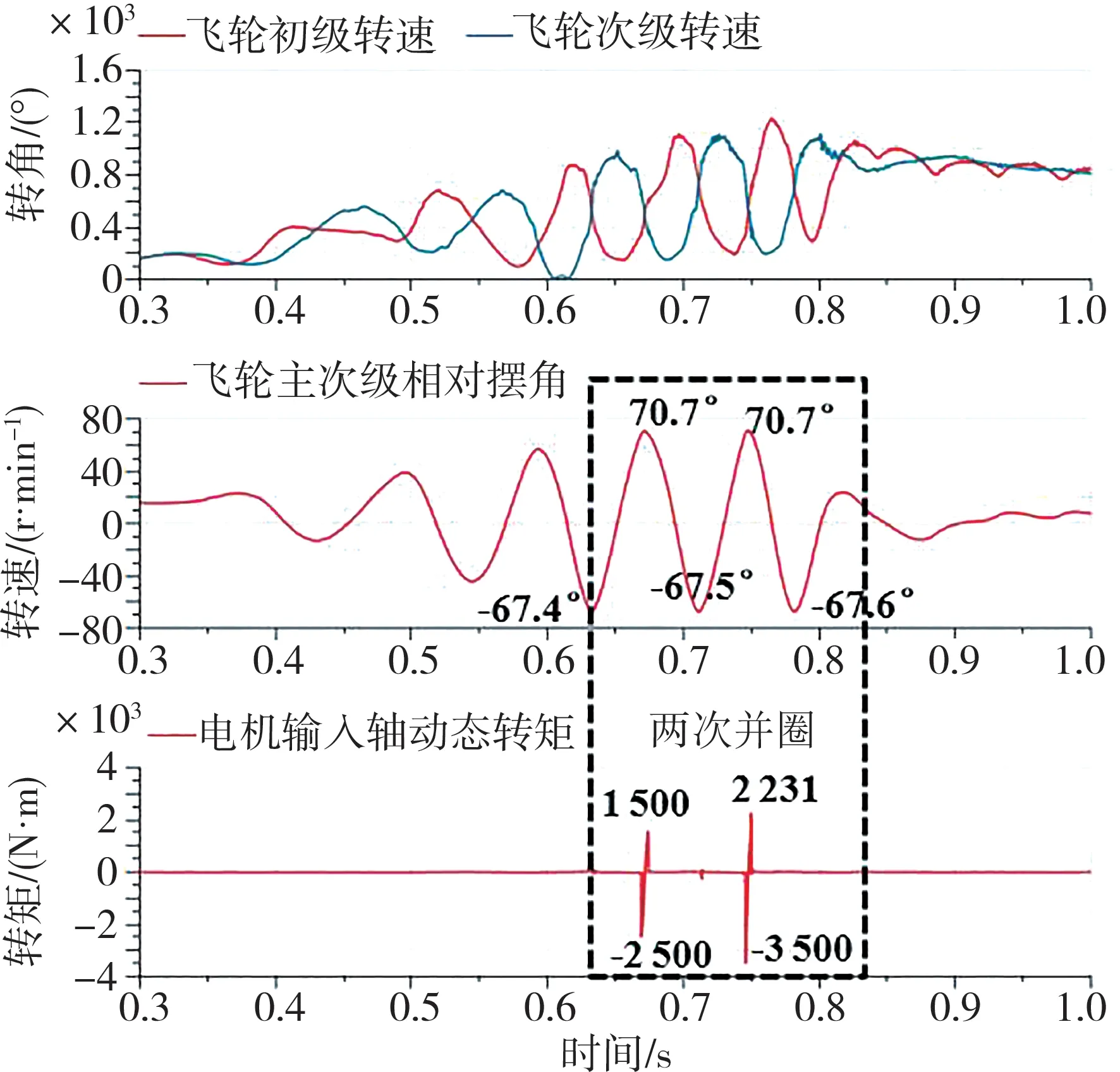

图21 是其中一组起动失火仿真结果。从图可以看出,发动机失火并连续起动导致发动机转速在双质量飞轮共振转速区停留,双质量飞轮弧形弹簧来回摆动至弹簧极限行程,此时飞轮相当于刚性体,无减振作用,瞬时大转矩直接作用到电机输入轴,最大值达到3 500 N·m,超过了实测的输入轴屈服极限转矩2 049 和3 000 N·m 的断裂转矩。而正常的起动过程转矩约为560 N·m,是双质量飞轮弹簧并圈工况的1/5-1/6。

图21 起动失火过程仿真结果

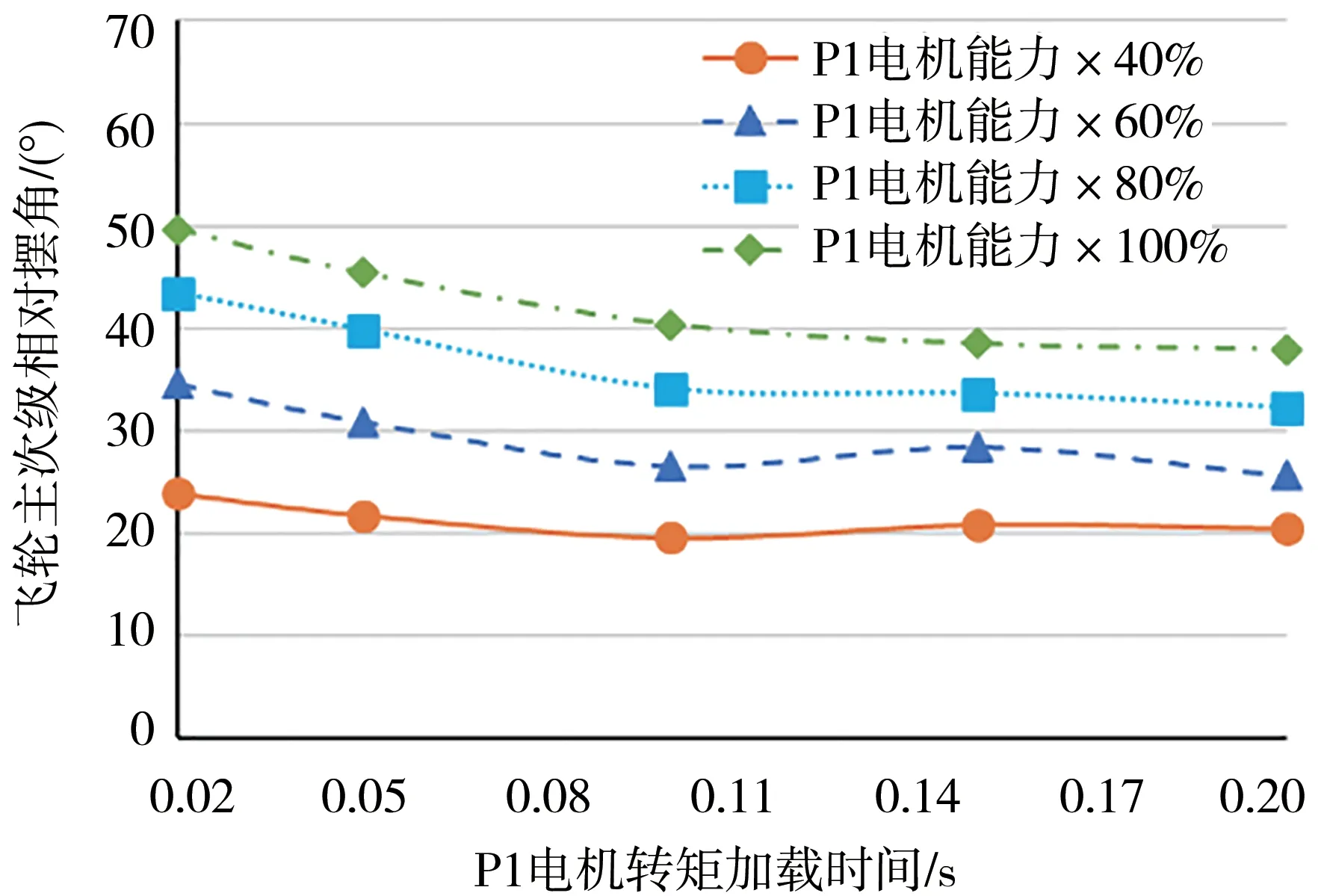

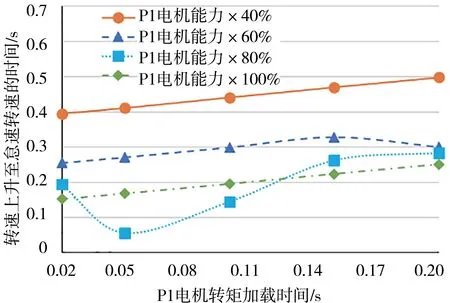

在此基础上进一步分析了P1 电机起动参数对于双质量飞轮主次级相对角位移的影响,其中P1 电机加载转矩幅值设置区间为电机能力的40%-100%,电机转矩从0加载到幅值的时间设置区间为0.02到0.2 s,如图22 所示。从图可以看出,当加载时间不变,随着P1 电机加载转矩幅值的增加,双质量飞轮相对摆角明显变大;当P1 电机转矩幅值不变,相对摆角随转矩加载时间增大而减小,加载的P1 电机转矩幅值越大,这种趋势越明显;因此,P1 电机加载转矩幅值和加载时间对双质量飞轮的相对摆角都有影响,尤其是转矩幅值影响更大。

图22 起动过程飞轮摆角随电机加载方式的影响

定义发动机转速从0 达到稳定怠速转速的时间为起动时间,考察P1 电机转矩幅值及加载时间对于起动时间的影响,如图23 所示。从图可以看出:P1电机转矩幅值越大,发动机起动时间越短,起动越快;P1 电机转矩加载时间越长,发动机起动时间越长。

图23 起动过程起动时间随电机加载方式的影响

从上述分析得出:起动时P1 电机转矩幅值越大,起动越迅速,有利于降低起动冲击和抖动,而双质量飞轮并圈风险越大;P1 电机转矩加载时间越长,双质量飞轮并圈的风险越小,但起动时间越长,不利于降低NVH。因此,在实际产品开发过程中,需要对起动标定策略电机转矩幅值、加载时间进行DOE分析,得出最优的起动标定策略参数,同时兼顾产品的可靠性和NVH性能。

3.2 花键轴强度CAE分析

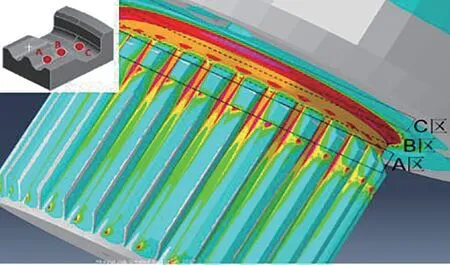

为了分析电机输入轴在承受大冲击转矩时的应力分布状态,对电机输入轴强度进行了有限元仿真。采用2 阶4 面体单元,网格平均尺寸为0.2 mm,倒角位置划分4-5 层,共计143 万网格;电机盖板、球轴承、电机输入轴等分为一个整体网格,双质量飞轮次级惯量和电机输入轴之间采用接触模型;约束双质量飞轮次级惯量弹簧支撑处,并将3.1 节中仿真得到的输入轴最大转矩3 500 N·m 作为激励施加在P1电机盖板外圈,模拟P1 电机起动发动机过程,有限元仿真模型如图24所示。

图24 模型示意图

分析结果如图25 所示,电机输入轴表面A区最大Mises 应力2 774 MPa,B 区最大Mises 应力2 418 MPa,C区最大Mises应力2435MPa,芯部A区最大Mises应力1506MPa,B区1605MPa,C区1685MPa。有限元仿真分析得出的输入轴表面与芯部最大应力均超过表3 中材料的抗拉强度,应力集中位置也和实际的断裂位置一致。

图25 电机输入轴表面应力云图

4 优化方案与效果

从上述分析也能看出,P1 电机短时连续起动发动机将导致双质量飞轮的弧形弹簧在低速共振区持续振荡至并圈,导致电机输入轴处动态转矩超过其断裂强度。因此必须要优化起动控制策略,防止双质量飞轮共振。本文对控制策略进行如下优化:当ECU 探测到发动机第一次起动失败,需等发动机转速降至0 后,再间隔一定时间才允许再次执行P1 助力起动,目的是增加两次起机时间间隔,防止发动机转速在飞轮的共振区间波动,同时采用3.1 节对起动标定策略进行DOE 分析的方法得出的最佳P1 电机拖动转矩和转矩加载时间。

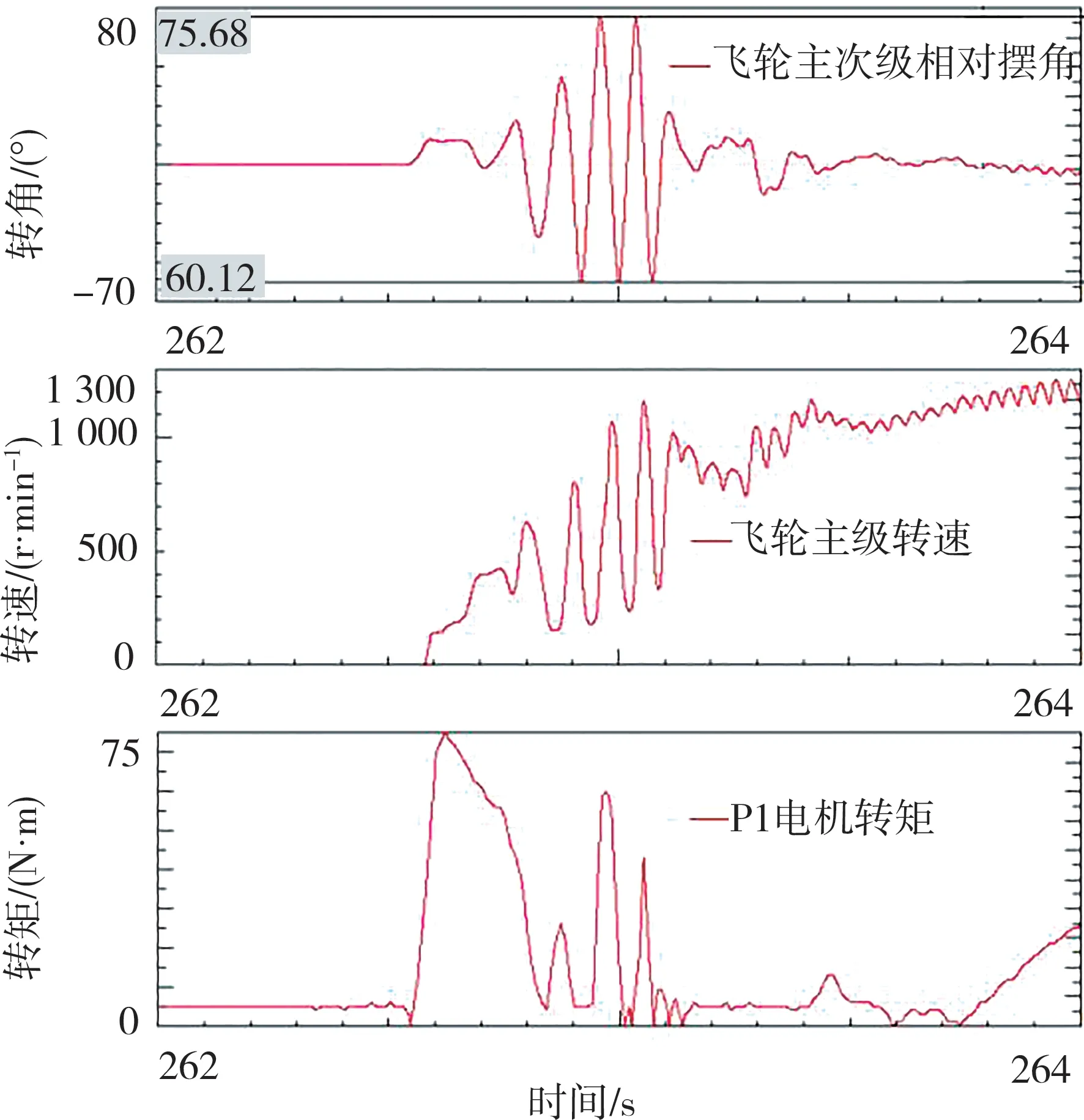

采用优化后的标定控制策略起动发动机,实测结果如图26 所示。可以看出,双质量飞轮主次级相对摆角约为50°,小于并圈角度61°,有效地规避了双质量飞轮的并圈。该策略实施后,电机输入轴未再发生断裂故障,并且发动机起动过程中的抖动问题也同步改善,说明优化策略有效,本文的分析是合理的。

图26 标定优化方案效果实测数据

5 结论

(1)本文研究的混动变速器P1电机输入轴断裂问题为瞬态脆性断裂,是P1 电机短时连续起动发动机引起双质量飞轮共振并圈、轴系负荷急剧增大导致。发动机起动过程中失火或标定策略不当都有可能导致这种共振现象发生。

(2)当双质量飞轮并圈后,P1 电机输入轴瞬时转矩可达到3 500 N·m,超过其断裂强度,从而导致电机输入轴产生脆性断裂。如何防止飞轮并圈现象的发生,是混合动力产品开发过程中需要重点研究的课题。

(3)在混合动力起停过程中,P1 电机助力转矩幅值越大,起动时间越短,双质量飞轮并圈风险越大;P1 电机转矩加载时间越长,双质量飞轮并圈风险越小,而起动时间加长将恶化NVH。

(4)针对P1 电机短时连续起动发动机工况,采用合理的起动标定策略,包括控制两次起机的时间间隔、合理的电机转矩幅值及加载时间可以有效降低飞轮并圈风险,进而规避传动系统可靠性风险,同时获得优异的NVH性能。