涂装车间小型半自动发泡产线的集成与应用

2023-02-13马天宇

马天宇

(北京奔驰汽车有限公司,北京 100176)

1 前言

随着人民生活水平的提高和“工业4.0”的蓬勃发展,汽车制造业也迎来了新的挑战。消费者开始更多地关注汽车质量以及驾驶体验的提升,这就对汽车制造商提出了更高的要求。尤其是隔音降噪、隔绝热空气等感官功能。目前能较好地实现此类型性能改善的做法就是将轻量化的双组分聚氨酯发泡胶作为填充物对车身腔体进行填充。众所周知,车身主体结构是由金属板材件焊接而成,为了实现轻量化和装配,在机舱焊接过程中会形成一定的腔体缝隙,这些腔体为非真空环境,难以隔绝声音和外部环境中的热量。双组分聚氨酯在进行发泡反应后会瞬间将腔体填满,可灌注、喷涂等方式施工,对车体内如钢板夹层等部位,有良好的可操作性。其蓬松的孔状结构可以很好地吸收隔绝噪音,并且能阻断车身内外的热量传递,同时其体积大而重量轻,不会对车的动力性能造成影响。良好性能的实现依赖于高精度的设备和加工人员熟练的准确无误的操作,即生产环节中的“人、机、料、法、环”。综合加工设备、加工工艺流程、成本以及生产战略布局,采用小型半自动手持发泡装置,并进行工艺、输送系统的接口设计集成,实现整车的高工艺质量。

2 工艺布局

发泡胶喷涂共分为3大区域:存储缓冲区(Buffer)、遮蔽手工和发泡区(如图1所示)。Buffer区主要缓存来自注蜡线体的车,用于生产节拍调节和生产缓冲;遮蔽区分为贴遮蔽和去遮蔽,分别置于发泡区前后,在发泡工序前,对车身孔贴上遮蔽,防止发泡胶溢出以及防止孔位注错。发泡站共3台发泡设备,2个主站(如图中实心圆点所示)由2个加工人操作,对车身上的工艺孔进行加注发泡胶,备用站(如图中虚线外框圆点所示)作为故障时的缓冲站。3个站共用一个供料室,由PLC程序控制加料,供应设备喷涂所使用的A、B双组分材料。

图1 发泡站工艺布局

3 发泡设备构成

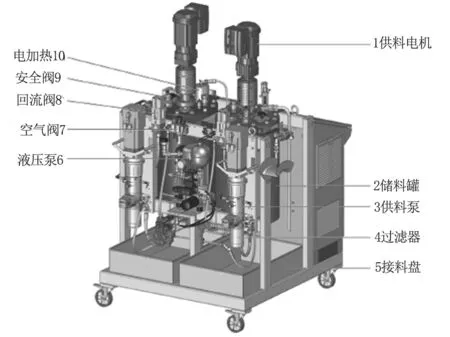

发泡设备是以西门子PLC1512作为控制系统,将供料装置,液压装置以及手持发泡设备进行集成的小型半自动发泡设备(如图2所示)。

图2 发泡设备

半自动装置需要加工人将枪头注入孔位,并确认该孔位发泡程序号(每个程序号均对应唯一发泡克数),其余均有PLC自动控制完成。该设备的功能主要分为3个部分:第一是自动加料,发泡设备的料筒中装有液位检测传感器和液位开关,当PLC检测到液位低时,会自动从供料间加料,至设定液位处时会关闭阀门,停止加料。第二是保持材料恒温恒压,发泡设备的储料罐中装有加热装置和温度传感器,通过PLC的PID模块会自动调节材料温度在恒定范围。同时,也会控制电机泵将材料进行循环,再经过PID算法补偿,使得管路中材料压力恒定。第三是按固定克数发泡,根据工艺质量要求和发泡材料性质,会设定A、B两种材料的混合比,无须二次设定,加工人设定程序好后,PLC会控制电机泵以固定转速运转设定程序号对应的时间程序,即以固定流速乘以固定时间即为固定克数。

3.1 控制系统

控制系统是一套自动化设备的重中之重,相当于人的大脑,对设备零件的选型和功能的实现有着至关重要的影响。小型发泡设备采用西门子成熟的1512型号PLC作为控制系统的CPU,将HMI(Human Machine Interface)、I/O模块(集成在PLC的CPU上)、SEW变频器进行组态集成(如图3所示)。

图3 硬件组态

每部分的功能如下。

(1)HMI。通过西门子工控软件的界面编写,HMI屏幕可以对温度、压力、材料配比等参数进行设定,并且将报警信息实时地显示到界面上,提醒加工人实时的设备状态,并实现触控的手自动切换,以便调整设备状态和进行检修等工作。

(2)PLC及I/O模块。I/O模块分为数字输入/输出和模拟输入/输出,对材料的温度、压力、液位状态、开关枪状态以及加工人设定的发泡程序号进行采集,并通过PLC的逻辑运算给出输出量,包含开关枪动作和时间、加热系统启停以及泵压调节等。

(3)SEW。发泡系统采用SEW电机作为双组分物料管路循环,枪头供料加压的动力来源,接收来自PLC的控制字对电机的扭矩转速进行调控,以达到定压定速的功能。

3.2 供料系统

双组分聚氨酯发泡由两种材料组成,每种材料有单独的供料系统,在发泡反应前,严禁混合。两种材料供料系统相同,本文仅展示其中一种。

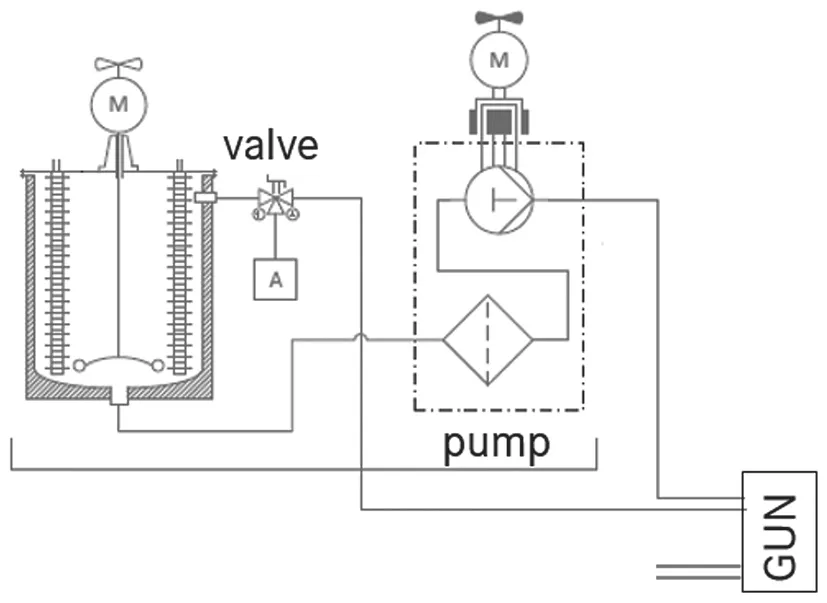

供料系统主要由储料罐、管路、加料泵、截止阀等组成(如图4所示)。储料罐中安装有液位传感器和液位开关,管路上装有温度和压力传感器。当液位计检测液位低时,发泡设备的PLC通过PN/PN coupler向加料间的PLC发送信号,驱动供料间的泵体向储料罐输料,直至液位检测开关处,给出停止信号,加料后,温度传感器向PLC反馈材料温度值,通过PLC的PID模块驱动加热棒使得材料温度在恒定范围内。

图4 供料系统

在未开枪的状态下,图中所示的截止阀打开,加料泵会驱动物料在储料罐和枪头之间的管路中循环,在开枪时,截止阀关闭,加料泵使得物料以固定压力从枪嘴喷出,与另一种材料混合,迅速反应,在车身腔体中形成发泡。

3.3 液压系统

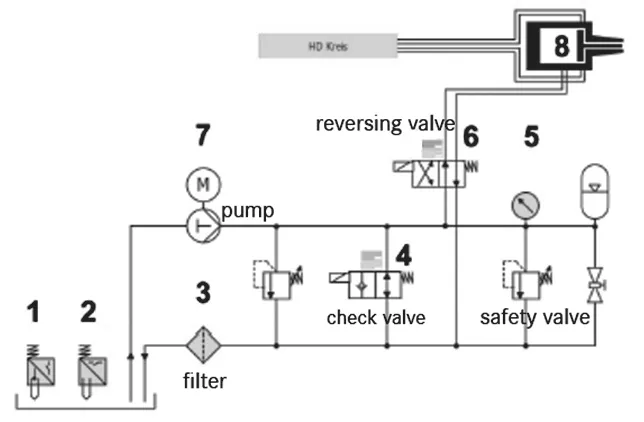

由于双组分材料的特殊性质,管路中的材料压力非常大,在执行开关枪动作时,需要强大的推力来带动枪针在枪嘴中往复运动,基于此,发泡设备采用液压装置(如图5所示)作为执行动力来源。

图5 液压系统

在未执行开关强动作时,图中的单向阀关闭,液压油在管路中循环;执行开枪动作时,单向阀打开,液压系统停止循环,再通过换向阀的开闭,通过嵌在枪头内部的执行机构带动枪针运动。同时,液压系统在管路中加入蓄能器和安全阀,当管路压力过高时,液压油会绕过枪头循环回液压泵,避免压力过高,保证加工人的安全。

3.4 手持发泡设备

手持发泡设备由机械执行机构、管路以及控制器组成(如图6所示)。管路分别对接供料系统和液压系统。安装在枪柄上的控制器由急停、放行按钮,指示灯和字母数字程序号按键组成。需要加工人输入由字母和数字组成的程序号,并按下确认键确认运行程序。控制器上的字母数字按键以及放行按键均对应一个唯一的数字输入量,指示灯代表输出量,即将信号给到PLC的数字输入模块上。PLC根据不同的I点组合,通过逻辑识别出程序号对应的材料参数,驱动系统完成车身孔位发泡任务。

图6 手持发泡设备

同时,针对半自动发泡工艺,引入防错程序设计。如图7所示,车身腔体共有18个孔位需要加注发泡胶,每个孔位所对程序号均唯一,室体中的屏幕会显示车身信息、需要加注的点位以及点位对应的程序信息。在发泡室体每进入一辆新车时,所有的信息均会实时刷新,并且通过梯形图运算,将已经加注过的孔位进行标注,并将注过的发泡重量和车身需要加注的总重量进行百分比运算,当达到100%时,才可以给出放车信号,这样可以避免半自动化中的人为因素导致漏注从而影响工艺质量。

图7 孔位加注状态

4 接口设计

如上文中介绍,小型半自动发泡站共有3台发泡设备,并且每台设备均有置于系统内部的独立PLC控制。发泡设备自身无法对车型信息和车所在线体位置进行获取,这就需要对发泡设备以及产线输送系统进行信息交互,即接口设计。由于使用西门子PLC作为控制器,所以采用PN/PN Coupler作为媒介进行信息交互,如图8所示。

图8 发泡系统接口设计

前文中提到,供料间的运行也由独立PLC控制,故此,以供料间的PLC作为中间媒介进行信息整合,三台发泡设备均通过组态PN/PN Coupler将温度、压力、孔位加注情况以及工艺释放等信号传递给供料间PLC,供料间PLC再通过组态的PN/PN Coupler将信息传递给输送系统。输送系统则通过逆向路径将车型、位置等信息传递给发泡设备。

同时,在发泡产线的入口装有光电检测以及读写站比对系统,将需要发泡的车身放入,其余车型绕过发泡产线进入下一道工序。至此,通过发泡系统的设计与集成,能完整地实现发泡工艺流程,为高标准地完成发泡工艺提供了强有力的保障。

5 结语

综合加工设备、加工工艺流程、成本以及生产战略布局,通过发泡工艺以及输送设备的设计与集成,能较好地完成生产任务,并保证工艺质量。同时,引入的人机交互设计,使得参数修改更加便捷,避免复杂的程序改动。该系统的搭建,为企业自动化、智能化产线提供了一定的参考。