热处理NiAl-Bi2O3涂层的宽温域循环摩擦学行为及高低温润滑相再生机制

2023-02-12孙虎伟易戈文万善宏王文珍白柳扬

孙虎伟,杨 军,易戈文*,万善宏*,王文珍,陕 钰,白柳扬

(1.中国科学院兰州化学物理研究所固体润滑国家重点实验室,甘肃 兰州 730000;2.中国科学院大学材料科学与光电子工程中心,北京 100049)

Bi2O3作为无机固体润滑剂已被应用于等离子喷涂Ni基复合涂层中[1-4].具有高扩散速率的Bi2O3在剪切应力和高温作用下,扩散迁移至摩擦界面,能有效促进润滑膜形成,抑制涂层的材料磨损,从而改善Ni基复合涂层的高温摩擦学性能[1,3-4].由于Bi2O3质软,能有效缓解接触应力变化引起的摩擦和载荷冲击,具有较好的减摩抗磨作用[1,3-5].但Bi2O3与Ni基体的化学兼容性差,环境温度升高至400℃左右的中温区时,Bi2O3发生热软化,导致Ni基复合涂层的黏着磨损加剧[1,3-4].此外,大气等离子体喷涂方法制备金属/陶瓷复合涂层不可避免会存在孔隙和裂纹等固有缺陷,影响了涂层的实际应用效果[1-2,6-8].因此,如何通过提升涂层组织结构的均匀性和强韧性,减少涂层缺陷,解决涂层在中温区的减摩抗磨能力不足问题,并优化涂层宽温域和高低温循环条件下的摩擦学性能成为目前研究的重点.

研究表明,通过对复合涂层进行热处理可诱发涂层中的新相形成及成分迁徙,释放涂层残余应力,减少涂层内的微观缺陷,从而增强涂层强韧性[9-11].基于作者所在课题组前期研究发现[1,3-4],Bi2O3在高温机械诱导下向摩擦表面迁移扩散,提高了Bi2O3等物相分布均匀性及其与Ni基体的界面结合,而且检测到NiAl-Bi2O3-Ag-Cr2O3涂层中的Bi和部分Ni在一定的热力条件下可形成金属间化合物NiBi相[12].另有研究也证明金属Ni和Bi之间存在小固溶度的有序Ni-Bi金属间化合物[13-14],而金属Bi在500℃以下具有良好的润滑性[15-16],但是有关金属间化合物NiBi的润滑作用尚未得到重视和证实.因此,本文中在以前的研究基础上[1,12],采用800 ℃、氩气气氛常压热处理NiAl-Bi2O3涂层,通过考察热处理前后涂层的微观结构、物相组成、力学性能和室温至800℃的摩擦学行为,试图揭示涂层在热处理和高低温循环摩擦过程中的物相演变和润滑相再生机制,探索提高复合涂层宽温域循环摩擦学性能的新方法.

1 试验部分

1.1 原材料和试验仪器

(1)商用原材料:

Ni-5% Al (质量分数)气体雾化粉体(Metco 480NS),Oerlikon Metco Inc生产,粒径45~90μm;Bi2O3粉(质量分数≥99.0%,中国西陇化工股份有限公司);涂层基底材料为S31008合金(高铬镍奥氏体不锈钢06Cr25Ni20),加工成Φ24 mm×8 mm的圆柱试样.

(2)试验仪器:

采用行星式球磨机(QM-3SP4,南京南大仪器厂)制备超细Bi2O3粉;采用M10三维混料仪(Grinder,北京格瑞德曼仪器设备有限公司)对喷涂粉末进行机械混合;采用SulZer Metco 9MC型大气等离子喷涂系统(Oerlikon Metco Inc,美国)制备涂层;采用管式炉(GTL1700,合肥科晶材料技术有限公司)对热喷涂涂层进行热处理;采用显微硬度计(MH-5-VM,上海恒仪科技有限公司)测定涂层显微硬度;采用微机控制万能材料试验机(WDW-200,S&D仪器制造有限公司)测试涂层结合强度;采用球-盘式高温摩擦计(UMT-3,Bruker Corp,美国)进行摩擦磨损试验;采用三维轮廓仪(MicroXAM-800,KLA-tencor Corp,美国)测量涂层磨损体积;用高分辨率X射线衍射仪(XRD,D8Discover25,BRUKER,德国)检测喷涂粉末以及涂层热处理前后物相组成;采用X射线光电子能谱仪(XPS,ESCALAB 250XI,ThermoFisher Scientific,美国)对涂层表面成分组成进行分析;用扫描电子显微镜(SEM,FEI Apreo S,FEICompany,美国)观察喷涂粉末、涂层表面和截面、以及磨损表面和截面形貌,配合X射线能量色散谱仪(EDS)分析涂层截面元素分布;利用透射电子显微镜(TEM,FEI公司,美国)在200 kV电压下表征混合喷涂粉末的形貌和成分.用显微共焦拉曼光谱仪(LabRAM HR Evolution,HORIBA Jobin Yvon S.A.S,法国)分析对偶球磨损表面物相组成.

1.2 喷涂喂料及涂层制备

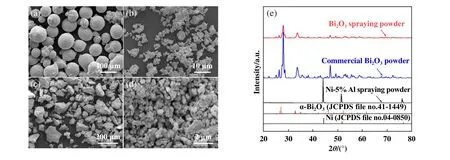

图1所示为喷涂粉末的SEM形貌和XRD谱图. Ni-5%Al喂料为球形颗粒[图1(a)],其XRD衍射峰与Ni基固溶相(JPDSfile No.04-0850)相符[图1(e)].Bi2O3的粒径1~5μm[图1(b)],通过球磨得到粒径为100~300 nm的Bi2O3粉[图1(d)],造粒后得到粒径30~110μm、三角锥形结构的Bi2O3喷涂粉[图1(c)],Bi2O3喷涂粉制备工艺的描述见文献[1].喷涂粉末纳米化利于提高涂层致密性和粘结强度,减少涂层缺陷[17].造粒前后Bi2O3粉末的XRD衍射特征峰都与α-Bi2O3(JCPDS No.41-1449)一致,但造粒后的衍射峰强度明显降低且出现宽化和部分消失,这是由于球磨导致Bi2O3晶粒尺寸减小,衍射能力变弱[图1(e)].

采用三维混料仪对Ni-5% Al喷涂粉末与Bi2O3喷涂粉末进行均匀混合,其中Ni-5%Al喷涂粉末与Bi2O3喷涂粉末的质量比为4:1.

Fig.1 SEM micrographs of spraying powders:(a)Ni-5%Al spraying powder;(b)original Bi2O3 powder;(c~d)Bi2O3 spraying powder;(e)XRD pattern of three kinds of powders图1喷涂粉末形貌SEM照片:(a) Ni-5%Al喷涂粉末;(b)原始Bi2O3粉末;(c~d)Bi2O3喷涂粉末;(e)三种粉末对应的XRD谱图

喷涂前对基材表面喷砂处理,满足表面粗糙度Ra=3.0±0.5μm.采用丙酮超声清洗喷砂表面以去除污染物.喷涂前预热基底,减缓喷涂过程中因高冷却速率导致大量非晶相和缺陷形成.采用APS系统先喷涂Ni-5% Al作为粘结层,再喷涂NiAl-Bi2O3复合涂层,喷涂工艺详见文献[1].

1.3 喷涂涂层热处理

在氩气气氛保护下对NiAl-Bi2O3复合涂层进行常压热处理.热处理温度为800 ℃,升温速率为10 ℃/min,保温1 h后随炉冷却至室温.处理后涂层试样标记为NiAl-Bi2O3-Ar 800℃涂层.

1.4 涂层机械和摩擦学性能测试

测定热处理前后NiAl-Bi2O3复合涂层显微硬度(施加载荷0.25 N,保压时间10 s).在每个试样抛光表面上选择10个压痕位置测量取平均值,通过观察压痕SEM形貌图来定性评价复合涂层的塑韧性.依照美国材料与试验协会实施的热喷涂层黏附力或粘结强度的标准试验方法(ASTM C633标准)[18],采用拉伸法测量复合涂层结合强度,拉伸速率为0.5 mm/min,测试样块直径为25.4 mm.

对热处理前后NiAl-Bi2O3复合涂层的摩擦磨损性能进行测试,除温度参数外的基本测试方法和条件参见文献[1].本试验设计两种温度条件的摩擦学性能测试:单一温度点和高低温循环温度.单温度点试验选定的温度分别为室温(25℃)、400和800℃,测试时间为1 h;在高低温循环试验中,选择两种温度循环测试条件:一是三温度点测试[依次为RT (1)、800 ℃和RT (2)],记为温度循环1;二是五温度点测试[依次为RT(1)、800℃(1)、RT(2)、800℃(2)和RT(3)],记为温度循环2.每个温度点持续时间0.5 h.摩擦系数随滑动时间的变化由计算机自动记录,每组摩擦试验至少重复3次.热处理前后NiAl-Bi2O3复合涂层及对偶球磨损率测试参见文献[1].

2 结果与讨论

2.1 涂层物相分析

图2(a)所示为混合喷涂粉和热处理前后复合涂层的XRD谱图. NiAl-Bi2O3涂层的XRD衍射特征峰与α-Bi2O3(JCPDS No.41-1449)和Ni基固溶体(JCPDS No.04-0850)相符.与喷涂粉相比,由于喷涂过程中冷却速率较快,导致NiAl-Bi2O3复合涂层中Bi2O3相未完全结晶,其衍射峰较弱.值得注意的是,NiAl-Bi2O3涂层中出现金属间化合物NiBi衍射峰(JCPDS No.03-1169),并且经过氩气气氛高温处理后,NiBi衍射峰明显增强,但α-Bi2O3的XRD 衍射峰几乎检测不到(NiAl-Bi2O3-Ar 800℃涂层).

进一步采用XPS分析涂层表面的Bi和Al元素[图2(b)].发现在NiAl-Bi2O3涂层表面主要出现Al (72.8 eV)和Al2O3(75.9 eV)两种成分的峰(对Al 2p的XPS谱峰进行拟合),说明喷涂过程中部分Al已发生氧化.在热处理后的NiAl-Bi2O3-Ar 800℃涂层表面,检测到Al2O3峰变强,但无Al峰出现.两种涂层中均出现的158.7和164.1 eV的峰都归属于Bi2O3(见Bi 4f的XPS谱图),相较而言,NiAl-Bi2O3-Ar 800℃涂层表面的Bi2O3峰强度非常弱.基于本试验采用的喷涂粉Ni-5%Al和Bi2O3的质量比为4:1,即Al与Bi原子的摩尔比为1.72:1,结合上述结果可推测出:在Bi2O3全部参与反应的情况下,摩尔分数小于40%的Al在热喷涂过程中发生氧化反应[极低的Al2O3生成焓−1 645 kJ/mol)]放出大量热对喷涂粉起到助熔效果.当涂层进一步经历800℃氩气热处理,剩余摩尔分数高于60%未被氧化的Al与涂层中的Bi2O3发生置换反应,生成Bi和Al2O3(见方程式1),而置换出的Bi和部分Ni在氩气保护下发生高温固相反应生成新相NiBi金属间化合物(见方程式2).也就是说,热处理后的NiAl-Bi2O3-Ar 800℃涂层成分包含了Ni、金属间化合物NiBi、Al2O3以及极少量的Bi2O3相,其 中Ni (JCPDS No.70-0989)和Ni 基 固 溶 体 相(JCPDS No.04-0850)的XRD衍射峰位置相同.

Fig.2(a)XRD patterns of spraying powder and composite coatings;(b)XPS patterns of Bi4f and Al 2p of NiAl-Bi2O3 and NiAl-Bi2O3-Ar 800℃coatings图2(a)喷涂粉末以及复合涂层热处理前后的XRD谱图;(b) NiAl-Bi2O3涂层和NiAl-Bi2O3-Ar 800℃涂层Bi4f和Al 2p的XPS谱图

为了明确Bi2O3和Ni-5%Al之间的高温固相反应,将混合喷涂粉放置在管式炉中,分别在200、400、600、800和1 000℃下进行常压热处理.热处理试验在氩气气氛下进行,加热速度为5℃/min,反应时间为1 h,然后自然冷却至室温.通过XRD和TEM技术对热处理后粉末的成分进行检测.如图3(a)所示,混合粉末的材料组成在室温至400℃保持不变,对应于α-Bi2O3和Ni基固溶体.当温度上升到600℃时,α-Bi2O3衍射峰强度变弱,但不存在新相生成.当温度达到800和1000 ℃时,α-Bi2O3峰几乎消失,Ni基固溶体峰强度较弱,出现了很强的NiBi金属间化合物衍射峰.图3(b)所示为氩气中800℃热处理后混合粉末的TEM形貌和对应的元素分布,可以看出有高度重合的Ni/Bi区域和Al/O区域.此外,图3(c)和(d)所示的HRTEM图像中显示出清晰的晶格条纹,分别对应于Ni(d111=0.203 nm)、NiBi(d101=0.297 nm)和Al2O3(d103=0.240 nm),符合从XRD图案获得的晶胞参数.这进一步证实了反应产物NiBi和Al2O3是通过高温固相反应形成.

2.2 涂层截面分析

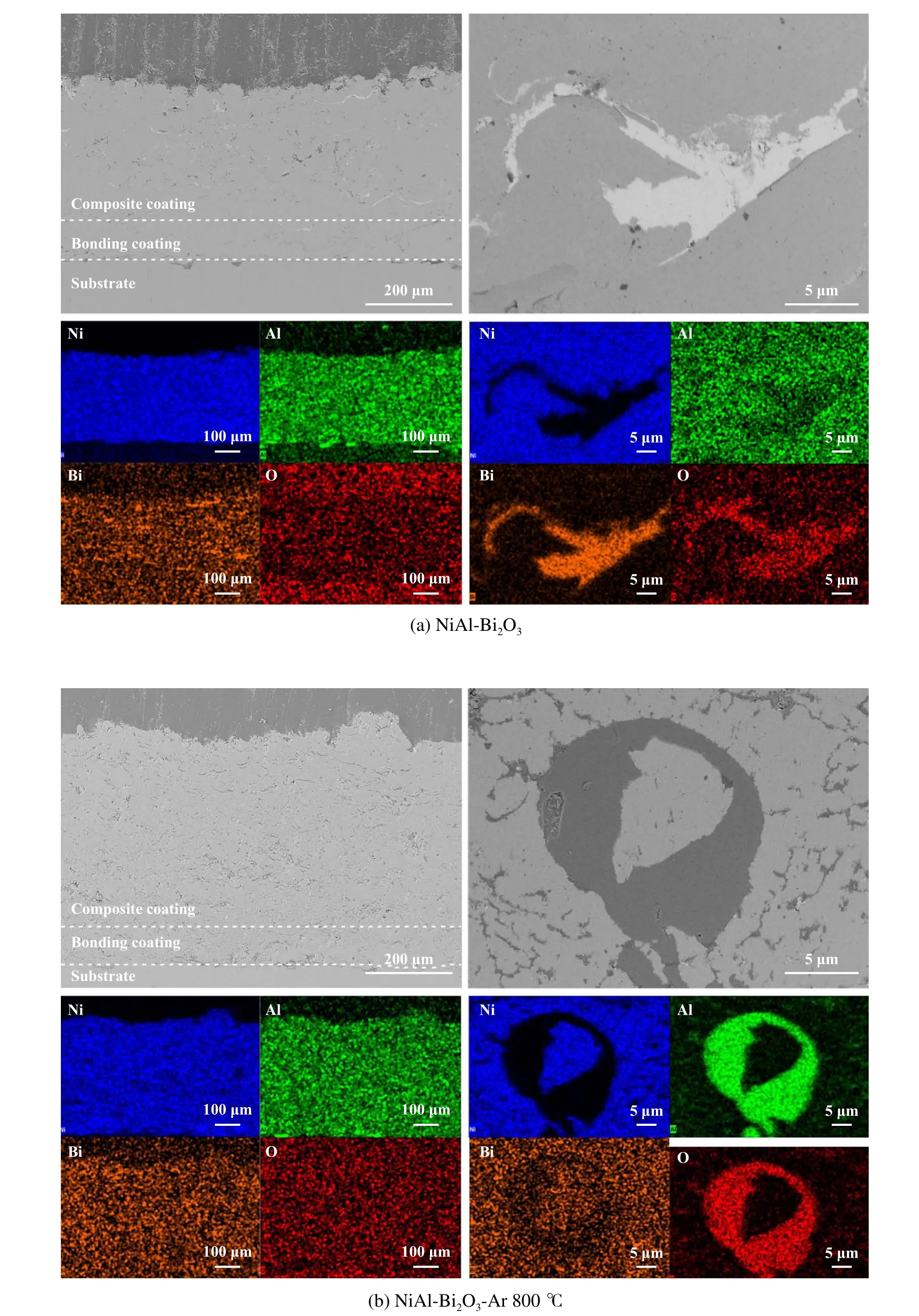

图4所示为热处理前后复合涂层截面SEM形貌照片及元素分布图,其中左图为二次电子像照片,右图为背散射电子图像(BSE)照片.在NiAl-Bi2O3涂层中,观测到孔隙和裂纹等喷涂涂层固有缺陷,亮色区域呈条状分布在暗色区域中[图4(a)].根据EDS分析,可确定亮区为Bi2O3相,暗区主要由Ni和Al元素组成,表示Ni基体相.黑色区域为孔隙和裂纹等缺陷,主要由喷涂过程中残余空气和热应力引起的喷溅层(splat)不完全接触及半熔融颗粒造成的[1-2,6,19].氩气气氛热处理后,涂层中很难检测到Bi2O3,而出现Bi元素在Ni基体中的均匀分布[图4(b)].这与上述XRD及XPS分析结果一致,即在氩气气氛高温热处理过程中,NiAl-Bi2O3涂层内发生固相反应生成与Ni基体伴生或共存的NiBi金属间化合物和Al2O3相.这一机制在涂层中产生弥散强化作用,也有利于减少涂层中的裂纹和孔隙及加强相界面之间的结合.

2.3 涂层机械性能

图5(a)所示为热处理前后复合涂层显微硬度和结合强度.所制备的NiAl-Bi2O3涂层硬度值为205.7±12.5 HV,氩气高温处理后,涂层中Bi2O3含量减少,而产生更多弥散分布的NiBi金属间化合物和Al2O3硬质相,因此涂层硬度提高到218.4±8.9 HV.但通过观察涂层抛光表面在室温下的维氏硬度压痕形貌,热处理后涂层压痕周围出现微裂纹,意味着热处理导致涂层表面的延塑性变差[图5(b)和(c)]. NiAl-Bi2O3涂层的结合强度接近40 MPa,热处理后其结合强度有所降低(31.7±3.0 MPa),这与Ni基体相中增加了脆性NiBi金属间化合物及更多Al2O3有关[20].

Fig.3(a) XRD patterns of mixed powders consisting of Bi2O3 and Ni-5%Al after heat treatment in argon atmosphere at different temperatures;(b~d)TEM micrograph,elemental distribution maps and high resolution images of mixed powders after heat treatment in argon atmosphere at 800℃图3(a)Bi2O3和Ni-5% Al混合粉末在不同温度氩气环境下常压热处理后的XRD谱图;(b~d)混合粉末在800℃氩气环境下热处理后的TEM形貌、元素分布图以及高分辨图像

Fig.4 SEM micrographsof thecross-sectionsof thecomposite coatings and corresponding elemental distribution maps:(a) NiAl-Bi2O3 coating (left:SEM micrographs;right:BSE micrographs)and (b) NiAl-Bi2O3-Ar 800℃coating(left:SEM micrographs;right:BSE micrographs)图4复合涂层截面形貌照片以及元素分布:(a)NiAl-Bi2O3涂层(左图:SEM形貌照片;右图:BSE形貌照片)和(b) NiAl-Bi2O3-Ar 800℃涂层(左图:SEM形貌照片;右图:BSE形貌照片)

图5 (d)和(e)所示为拉伸测试后两种复合涂层断裂面SEM照片.观察到NiAl-Bi2O3涂层断面上具有机械互锁特征的层状组织在拉拔过程中产生断裂痕迹.断裂面具有明显的塑性变形特征,说明在拉伸断裂过程中吸收了较多变形能,使得涂层结合强度保持在较高水平[21].相较而言,NiAl-Bi2O3-Ar 800℃涂层断面相对平滑,呈脆性断裂特征.虽然脆性断裂会削弱涂层结合强度,但热处理使涂层内形成与Ni基体伴生的NiBi金属间化合物和Al2O3相,加强了涂层层状组织之间的冶金结合和涂层致密性,在一定程度上提高了涂层内聚力[10-11,21],因此NiAl-Bi2O3-Ar 800℃涂层的结合强度仍能达到30 MPa以上.

Fig.5(a)Micro hardness and adhesive strength of composite coatings;SEM micrographs of micro indentation of composite coatings:(b)NiAl-Bi2O3 coating and (c) NiAl-Bi2O3-Ar 800℃coating;SEM micrographs of tensile fracture ofcomposite coatings:(d) NiAl-Bi2O3 coating and (e) NiAl-Bi2O3-Ar 800℃coatings图5(a)复合涂层显微硬度和结合强度;复合涂层显微压痕的SEM照片:(b) NiAl-Bi2O3涂层和(c) NiAl-Bi2O3-Ar 800℃涂层;复合涂层拉伸断裂面SEM照片:(d) NiAl-Bi2O3涂层和(e)NiAl-Bi2O3-Ar 800℃涂层

2.4 单温度点测试涂层摩擦磨损性能

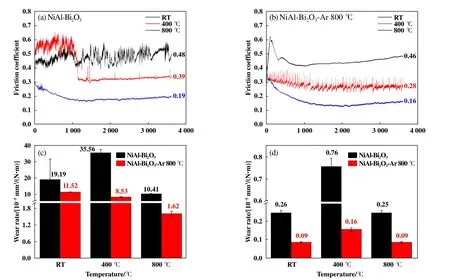

图6 (a)和(b)所示为热处理前后复合涂层在室温、400和800℃的摩擦系数曲线.室温下NiAl-Bi2O3涂层的摩擦系数较低,为0.48(Ni-5%Al涂层摩擦系数约0.57[22]),这体现了Bi2O3低温下的润滑性能[1,3-5];在400 ℃,摩擦系数曲线在较大波动后稳定在0.32左右;到800 ℃,摩擦系数曲线保持平缓,稳定在0.19,这种良好的高温润滑性能与润滑膜的形成有密切关系[1,3-4,12].相比之下,NiAl-Bi2O3-Ar 800℃涂层在室温的摩擦系数值变化不大(0.46),但曲线更平稳;400℃时的摩擦系数值相较热处理前明显下降(0.28);800℃下的摩擦系数基本与热处理前基本一样,保持在0.2以下.

图6(c)和(d)所示为复合涂层及相应Al2O3对偶球磨损率. NiAl-Bi2O3涂层在不同温度的磨损率均处于10−4mm3/(N·m)数量级,尤其在室温和400℃下磨损较严重,直到800℃时才有所降低.热处理后,复合涂层磨损率明显降至10−5mm3/(N·m)数量级.Al2O3球的磨损率随温度变化情况与相对应涂层试样基本一致,但与涂层试样相比,由于Al2O3硬度较高(1 700 ± 20 HV),磨损率基本维持在10−6mm3/(N·m)数量级,甚至当与NiAl-Bi2O3-Ar 800℃涂层相对摩擦时,Al2O3球在室温和800℃时的磨损率可低至10−7mm3/(N·m)数量级.

图7(a~f)所示为热处理前后复合涂层磨损表面的SEM形貌照片,图7(g)和(h)所示为相对应XRD谱图.对于NiAl-Bi2O3涂层,室温下磨损表面出现少量磨屑和微犁沟[图7(a)],表现为轻微磨粒磨损,其XRD谱图显示磨损表面只有Bi2O3和Ni基固溶体衍射峰[图7(g)],显然Bi2O3软质特性有效缓解滑移过程中的摩擦阻力,在室温时起到了缓解涂层摩擦磨损的作用[1,3-5].400℃时,磨损表面有明显褶皱、裂纹和剥落[图7(b)],同时观察到NiO衍射峰出现,说明温度升高导致Bi2O3热软化首先加剧了涂层的黏着磨损,表现为摩擦系数和磨损率在初始阶段处于较大值,随着NiO润滑相出现,摩擦系数和磨损率减小并保持稳定,但不可避免地发生较大黏着磨损.温度到800℃,磨损表面形成高温润滑膜[图7(c)],且检测到更强更多的Bi2O3和NiO衍射峰,意味着扩散和聚集在磨损表面的Bi2O3和NiO在高温和剪切应力的耦合作用下形成了良好的润滑膜,起到了减摩抗磨效果[1,3-4,12].

Fig.6 The friction coefficient curves:(a) NiAl-Bi2O3 coating and (b)NiAl-Bi2O3-Ar 800℃coating; the wear rates of (c)composite coatingsand (d)corresponding counterpart Al2O3 balls图6(a) NiAl-Bi2O3涂层和(b)NiAl-Bi2O3-Ar 800℃涂层的摩擦系数曲线;(c)复合涂层和(d)Al2O3对偶球磨损率

Fig.7(a~f)SEM micrographsand (g~h)XRD pattern of worn surfaces of the compositecoatingsat different temperatures图7复合涂层在不同温度摩擦试验后磨损表面的(a~f)SEM形貌照片和(g~h)XRD谱图

对于NiAl-Bi2O3-Ar 800℃涂层[图7(d~f)和(h)],尽管室温下的磨损表面仍存在一些磨屑和犁沟[图7(d)],其组成为Ni、NiBi、Al2O3和极少量Bi2O3[图7(h)],相应的磨损率比热处理前有了显著降低,其原因可能是源自低熔点的NiBi[14]和Bi2O3(极少量)的润滑以及Al2O3抗磨的协同作用.400℃时,磨损表面较光滑,仅有少量剥落和微犁沟[图7(e)],其组成除了与室温下磨损表面相同组分外,还检测到较明显的润滑相NiO峰[图7(h)],其润滑抗磨机制来自NiO、NiBi、Bi2O3(极少量)和Al2O3的协同作用.800℃时,磨损表面覆盖有光滑的润滑膜,伴随少量磨屑和犁沟[图7(f)],XRD检测到α-Bi2O3和NiO峰明显增强,而NiBi峰变得非常弱,其组成为Ni、NiO、Bi2O3、Al2O3和极少量NiBi[图7(h)],说明NiBi在高温摩擦表面被空气氧化,再次形成润滑相Bi2O3和新润滑相NiO(方程式3).

此外,对比图7(g)和(h),热处理前后的涂层在800 ℃磨损表面的组成相似,在800℃的摩擦行为主要受到由再生润滑相Bi2O3、NiO和增强相Al2O3重组的摩擦层控制.根据Ni-Bi相图分析[14],金属Bi的熔点非常低(271℃),金属间化合物NiBi在471~654℃为易剪切的固液混合态,也就是说,热处理涂层NiAl-Bi2O3-Ar 800℃在室温和400℃的良好摩擦学行为主要是由于摩擦表面受到易剪切的NiBi相的润滑作用和弥散分布Al2O3的抗磨作用;而在800℃时的良好摩擦学行为主要由于高温润滑相NiO、Bi2O3与增强相Al2O3的协同作用,因此,800℃氩气气氛热处理使涂层中的高温润滑相(Bi2O3)变成中低温润滑相(NiBi),而NiBi在高温摩擦表面被氧化再次产生高温润滑相(Bi2O3和NiO).

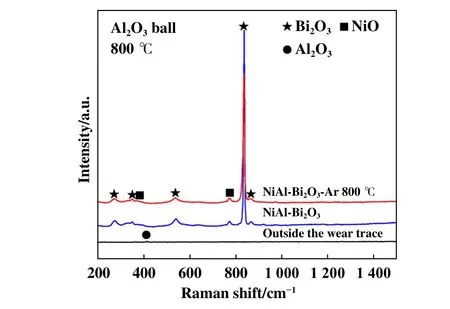

图8所示为复合涂层摩擦试验的对偶Al2O3球表面的磨斑形貌照片.室温下,与NiAl-Bi2O3涂层对应的Al2O3球的磨痕表面附有较多从涂层摩擦转移的松散磨屑[图8(a)],而涂层热处理后的对偶球磨痕上的磨屑明显减少[图8(d)],说明经过热处理的涂层抗磨能力增强.400℃时,由于Bi2O3热软化造成较多NiAl-Bi2O3涂层材料黏附在Al2O3球上,磨痕尺寸较大,表现出较严重的黏着磨损[图8(b)],相比之下,热处理后涂层Al2O3对偶球的磨痕尺寸明显变小[图8(e)],热处理使涂层中Bi2O3被置换产生弥散分布的NiBi和Al2O3,使得涂层的黏着磨损得以缓解.800℃时,同样表现为涂层热处理后的对偶球磨痕尺寸较小,磨屑更少,磨痕表面被更完整的转移层覆盖[图8(c)和(f)].进一步分析800℃摩擦测试后的Al2O3球磨痕内外的拉曼谱图(图9)发现,热处理前后的复合涂层配副Al2O3球的磨痕内外具有相同的拉曼谱图特征.即磨痕外仅检测出典型Al2O3拉曼峰(417 cm−1处),而磨痕内均检测到NiO和Bi2O3峰,证实了800℃高温摩擦表面的润滑相(Bi2O3和NiO)再生,并通过热力耦合作用在涂层与氧化铝球配副之间形成良好的润滑膜和转移膜,避免了涂层和Al2O3球直接接触,有效缓解了材料的摩擦磨损.

2.5 循环温度测试下热处理涂层摩擦磨损行为

基于以上结果发现的润滑相自适应再生机制,800℃氩气热处理的NiAl-Bi2O3涂层在室温、400和800℃具有明显更优的摩擦学性能,尤其是磨损率降低了1个数量级.但是作为应用于高温机械的涂层材料,会面临室温至高温宽温域循环的连续摩擦运动.因此,为了解热处理NiAl-Bi2O3涂层在室温至800℃高低温循环条件下的摩擦学性能及摩擦层微结构变化,本试验进一步评价了NiAl-Bi2O3-Ar 800℃涂层在温度循环1(RT(1)→800℃→RT(2))和温度循环2(RT(1)→800℃(1)→RT(2)→800℃(2)→RT(3))下的摩擦磨损行为.

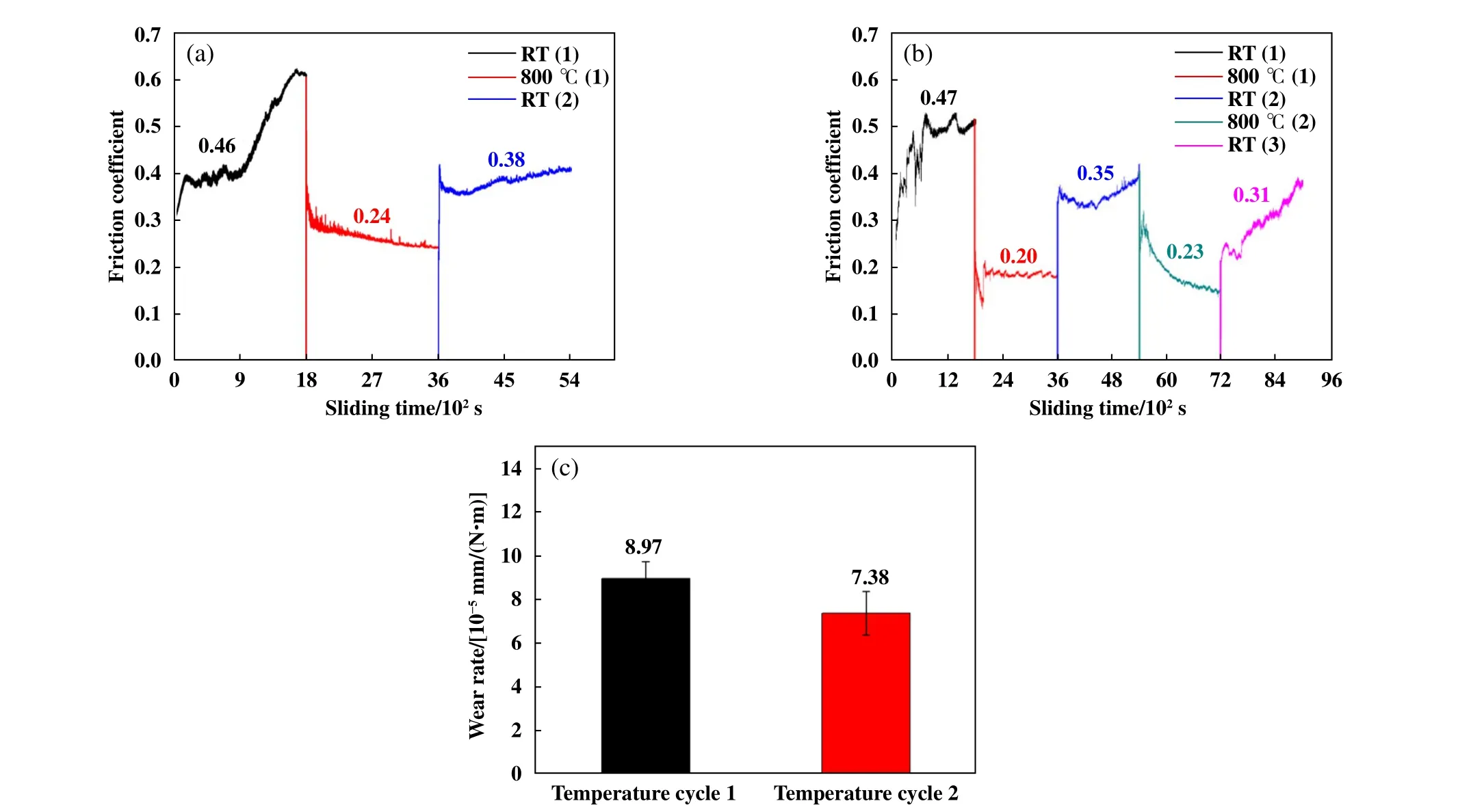

图10所示为NiAl-Bi2O3-Ar 800℃涂层在高低温循环下的摩擦系数和磨损率.在温度循环1中[图10(a)],涂层经过室温RT(1)摩擦后,在800℃(1)的摩擦系数(0.24)略高于单温度点800℃时摩擦系数[图6(b)];再至室温摩擦[RT(2)]时,摩擦系数由RT(1)阶段的0.46降至0.38;在温度循环2[图10(b)]中,涂层经历了2次升温和降温循环摩擦.经历800℃(1)和800℃(2)两次高温摩擦后,涂层室温摩擦系数值从RT(1)的0.47进一步降至RT(3)的0.31,而800℃的摩擦系数值略显升高趋势(由0.20至0.23). 在抗磨性能方面,如图10(c)所示,温度循环1 和2的涂层磨损率分别为8.97和7.38×10−5mm3/(N·m),均低于单温度点室温的磨损率11.52×10−5mm3/(N·m),另外,温度循环2的磨损率低于温度循环1.也就是说,NiAl-Bi2O3-Ar 800℃涂层在室温至800℃的升/降温循环摩擦过程中,其高温摩擦表面形成的摩擦层(由再生润滑相Bi2O3、NiO和增强相Al2O3重组)继续在室温下发挥了稳定的抗磨作用,而且随着高低温摩擦循环次数增加,NiAl-Bi2O3-Ar 800℃涂层的抗磨性能得到提高.

Fig.8 SEM micrographsof worn surfacesof counterpart ballsagainst NiAl-Bi2O3 coatingsbefore and after heat treatment at different temperature图8热处理前后NiAl-Bi2O3复合涂层对应Al2O3对偶球在不同温度下磨损表面的SEM形貌照片

Fig.9 Raman spectra collected from the inside and outside of worn surface of Al2O3 ballsafter friction test at 800℃图9 800℃摩擦测试后Al2O3对偶球磨痕内外拉曼光谱

在升温和降温循环摩擦过程中,环境热量和连续剪切应力的耦合作用使涂层磨损区域发生组分和结构演变及重组,同时也发生表面应变硬化、磨屑生成和氧化之间的竞争.演变和竞争的结果使磨损表面产生1个有别于涂层本体性能的特殊摩擦层[23-24].完整摩擦层的形成对涂层的抗磨性能产生重要影响.图11和图12分别示出了NiAl-Bi2O3-Ar 800℃涂层在单温度点(室温和800℃)以及温度循环1和2的磨痕表面和截面形貌图和元素分布图.

首先测试单温度点摩擦试验后复合涂层的磨痕,在室温和800℃测试后磨损表面均出现少量磨屑和微犁沟,后者更加平滑密实[图11(a)和(c)];由于在室温摩擦中热量较少,磨痕截面未观察到明显摩擦层轮廓[图11(b)],但磨损表面区域存在均匀分布的Bi、Ni、Al和O元素,进一步证实了室温阶段的磨损表面受润滑相NiBi、Bi2O3(极少量)和抗磨Al2O3的协同作用.然而,由于800℃磨损区域发生氧化,同时热力耦合作用促进了Bi2O3向磨损亚表层迁移[1,3-4,12],并伴随显著的应变硬化[3-4,12].因此磨损区域出现厚度为5~8μm,且结构紧密的摩擦层[图11(d)].摩擦层主要成分是具有高温润滑性的Bi2O3和NiO,保证了涂层在800℃时良好的减摩抗

Fig.10 The friction coefficient curvesof NiAl-Bi2O3-Ar 800℃coating at temperature cycle tests:(a)temperature cycle 1 and(b)temperature cycle 2;(c)the wear rates of NiAl-Bi2O3-Ar 800℃coating after temperature cycle 1 and temperature cycle 2图10 NiAl-Bi2O3-Ar 800℃涂层在温度循环测试中的摩擦系数曲线:(a)循环温度1和(b)循环温度2;(c)NiAl-Bi2O3-Ar 800℃涂层在温度循环测试中的磨损率

Fig.11 SEM micrographs of worn surfacesand worn cross-sectionsof NiAl-Bi2O3-Ar 800℃coating under different test conditions:(a~b)room temperature;(c~d)800℃图11 NiAl-Bi2O3-Ar 800℃涂层在不同测试条件下磨损表面和截面形貌照片:(a~b)室温;(c~d)800℃

进一步表征高低温循环摩擦试验后磨痕的形貌照片及元素分布(图12),两次高低温循环都在室温摩擦测试后结束,磨损表面形成非常明显且光滑致密的摩擦层,但也出现一些犁沟、分层和凹坑[图12(a)和(c)],这可能是800℃高温摩擦形成的摩擦层在随后室温摩擦阶段遭到轻微损伤所致.另外,高温摩擦过程所形成的润滑摩擦层在经历了高低温循环摩擦后明显增厚(5 μm以上),而且摩擦层中仍然富集Bi2O3和NiO[图12(b)和(d)],进一步说明了NiAl-Bi2O3-Ar 800℃涂层在经历室温~800℃宽温域的高低温循环的连续摩擦过程中,经过热力耦合作用和固体润滑相(Bi2O3和NiO)再生,在摩擦界面自适应演变形成有别于涂层本体的较牢固的连续润滑抗磨层.

Fig.12 SEM micrographs of worn surfacesand worn cross-sectionsof NiAl-Bi2O3-Ar 800℃coating under different test conditions:(a~b)temperature cycle 1;(c~d)temperature cycle 2图12 NiAl-Bi2O3-Ar 800℃涂层在不同测试条件下磨损表面和截面的SEM照片:(a~b)循环温度1;(c~d)循环温度2

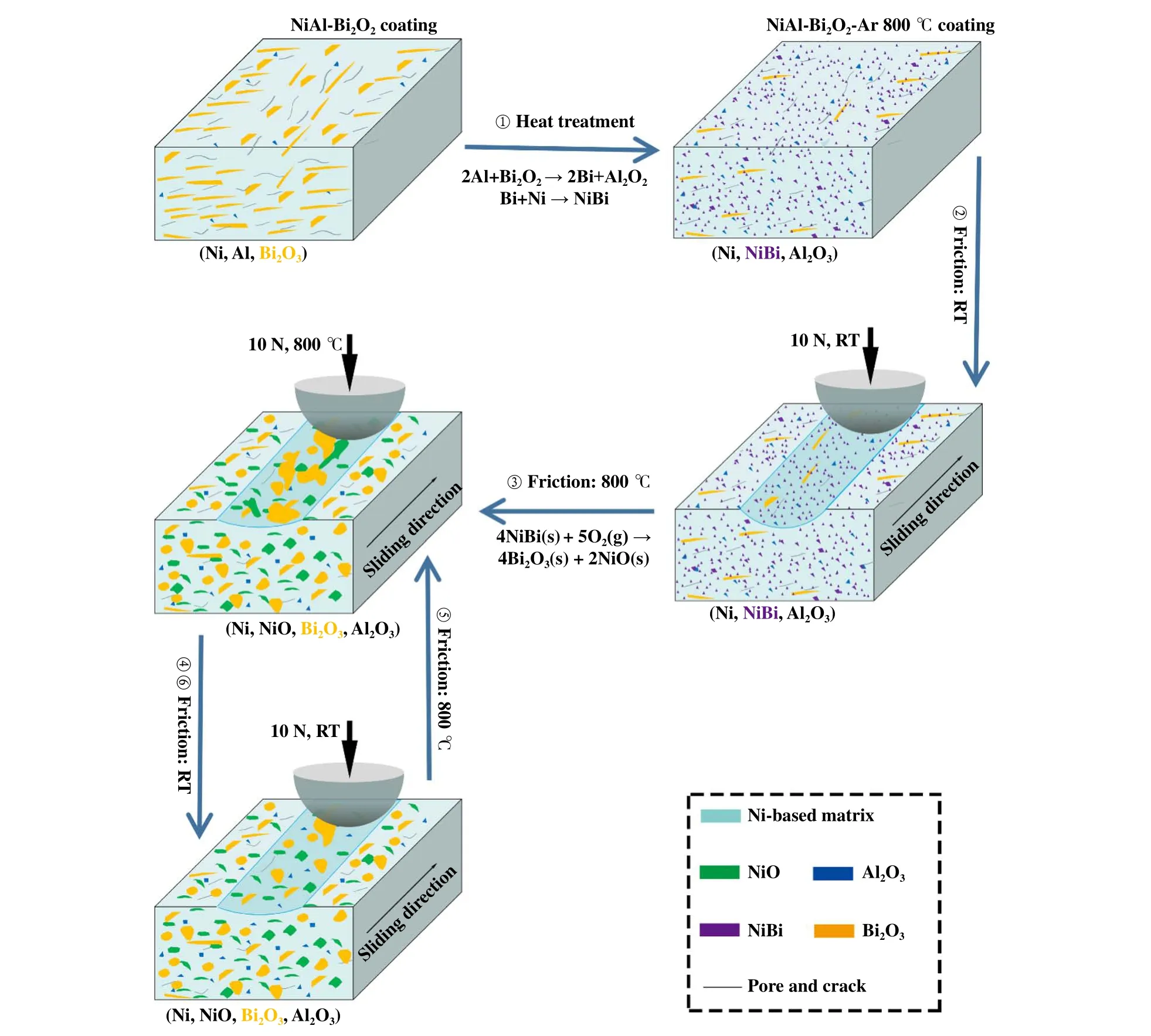

温度变化,尤其高低温循环交变,是摩擦过程中材料物理化学反应、物相变化和摩擦层微观组织/结构演化的关键因素.基于上述试验结果绘制了等离子喷涂NiAl-Bi2O3涂层在热处理(Ar/800℃)和高低温(室温至800℃)循环摩擦中润滑相(NiBi、Bi2O3)再生和磨损机理示意图(图13). NiAl-Bi2O3涂层经过800℃氩气气氛高温处理(步骤①),Bi2O3与NiAl基体参与高温固相反应,生成弥散分布的NiBi金属间化合物(低熔点的中低温润滑相)和Al2O3(抗磨相),同时涂层致密性和组分均匀性得到提高;结构和组分优化提高了涂层在RT (1)阶段的减摩抗磨能力(步骤②). 在接下来的800 ℃(1)高温摩擦过程中(步骤③),NiBi被空气氧化再次生成润滑性Bi2O3及NiO新相,并在高温和剪切力耦合作用下,形成以Bi2O3和NiO润滑相为主要成分的高温摩擦层,提供了优异的润滑抗磨性能,并在随后的RT(2)阶段(步骤④)继续起到显著的减摩抗磨作用,使其室温摩擦时的摩擦系数进一步降低.当温度继续升到800℃(2)阶段(步骤⑤),涂层再次经历高温和剪切力作用,摩擦层更完整且有增厚趋势,在随后的室温摩擦测试中发挥了进一步的减摩抗磨作用(步骤⑥).因此,NiAl-Bi2O3-Ar 800℃涂层通过中低温润滑相(NiBi)以及高温摩擦表面再生的润滑相(Bi2O3、NiO),在循环热/力耦合作用下在摩擦界面自适应演变形成较牢固的连续润滑抗磨层,使涂层与配副保持了宽温域内的低摩擦系数和磨损率,这种润滑相再生机制有望提高机械表面涂层的高温服役寿命.

3 结论

a.通过800℃氩气气氛常压热处理等离子喷涂NiAl-Bi2O3涂层,利用Al的化学活性置换出Bi2O3中的Bi,并与部分Ni发生高温固相反应生成弥散分布的Al2O3和润滑性的金属间化合物NiBi,同时提高了涂层成分均匀性、结构致密性和硬度.

Fig.13 Schematic diagram of lubrication phase regeneration and wear mechanism of plasma sprayed NiAl-Bi2O3 coating during heat treatment and high/low temperaturecyclic friction test图13等离子喷涂NiAl-Bi2O3涂层在热处理和高/低温循环摩擦中的润滑相再生和磨损机理示意图

b.热处理涂层内弥散分布的金属间化合物NiBi经过证实具有优异的中低温润滑性,与抗磨相Al2O3发挥协同作用,使涂层在室温和400℃摩擦试验的磨损率降低1个数量级.在800℃摩擦试验中,NiBi被氧化再次产生润滑相(Bi2O3、NiO),在涂层与配副之间形成良好的润滑膜和转移膜,避免了涂层和Al2O3球直接接触,有效改善了材料的摩擦磨损行为.

c.在室温至800℃升/降温循环摩擦过程中,经循环热/力耦合作用,摩擦界面的中低温润滑相(NiBi)及高温摩擦氧化再生的润滑相(Bi2O3、NiO)与增强相Al2O3自适应重组,形成连续润滑的摩擦层,使得涂层的中低温摩擦系数连续降低,而热循环下的抗磨性得到提高.这种润滑相再生和连续润滑摩擦层形成的机制有望进一步提高高温机械表面涂层的服役寿命.