不均匀胶层对CFRP-混凝土弧形界面应力状态影响

2023-02-12秦敢,陈锐,金典琦

秦 敢,陈 锐,金 典 琦

(1.哈尔滨工业大学(深圳) 土木与环境工程学院,广东 深圳 518055; 2.深圳市城市公共安全技术研究院有限公司,广东 深圳 518000)

0 引 言

碳纤维增强复合材料(Carbon Fiber Reinforced Polymer,CFRP)凭借其轻质高强、耐久性能好等优点[1],已经被逐步应用于输水隧洞的加固修复中。比起传统的粘钢加固,CFRP加固技术具有诸多优势,在输水隧洞加固领域拥有广泛的应用前景[2]。采用CFRP加固衬砌混凝土时,胶层是保证CFRP与衬砌混凝土两者能够协同变形共同承载的重要组成部分,也是影响界面粘结-滑移行为的重要因素,选择合适的胶层及涂刷厚度可以提高加固界面的剥离承载力[3-6]。

现有研究大多针对CFRP加固梁、板等结构而展开,加固界面常常较为平整,胶层厚度比较均匀。但对于CFRP加固输水隧洞,受到洞内水流冲刷的影响,衬砌混凝土表面常常凹凸不平,从而会导致胶层的涂刷厚度厚薄不一,例如:① 粘贴表面的混凝土局部凸起(后文简称“凸台”)会减小该位置的胶层厚度;② 对于粘贴表面出现凹陷的区域(后文简称“凹槽”),需用找平胶对凹槽部位进行修补平整,修补处的胶层厚度会明显大于其它部位;③ 完成CFRP的粘贴后,需用滚筒顺纤维方向多次滚压,挤除气泡,使浸渍树脂充分浸透CFRP,并与底胶充分结合。受到输水隧洞洞内的环境温度、湿度以及混凝土加固界面潮湿程度等众多因素的共同影响,部分气泡常常很难被挤除,气泡的存在也会减小该位置的胶层厚度[7]。目前,还缺乏胶层厚度的不均匀性对CFRP-衬砌混凝土界面应力状态影响的相关研究。

有限元方法是分析胶层和衬砌混凝土加固界面力学行为的有效手段,通过建立能够描述加固界面变形和受力特征的数学模型和力学模型,能够较好地模拟结构在受力过程中加固界面的受力和变形状态[8]。因此,本文采用有限元方法分析胶层厚度的不均匀性对CFRP-衬砌混凝土界面应力状态的影响。在胶层单元以及衬砌混凝土单元内设置缺口以模拟胶层厚度的变化,通过改变缺口的位置、深度和长度,分析不同缺口条件下界面应力的变化规律,为安全、经济地在输水隧洞中使用内贴CFRP加固技术提供指导与借鉴。

1 三维有限元模型

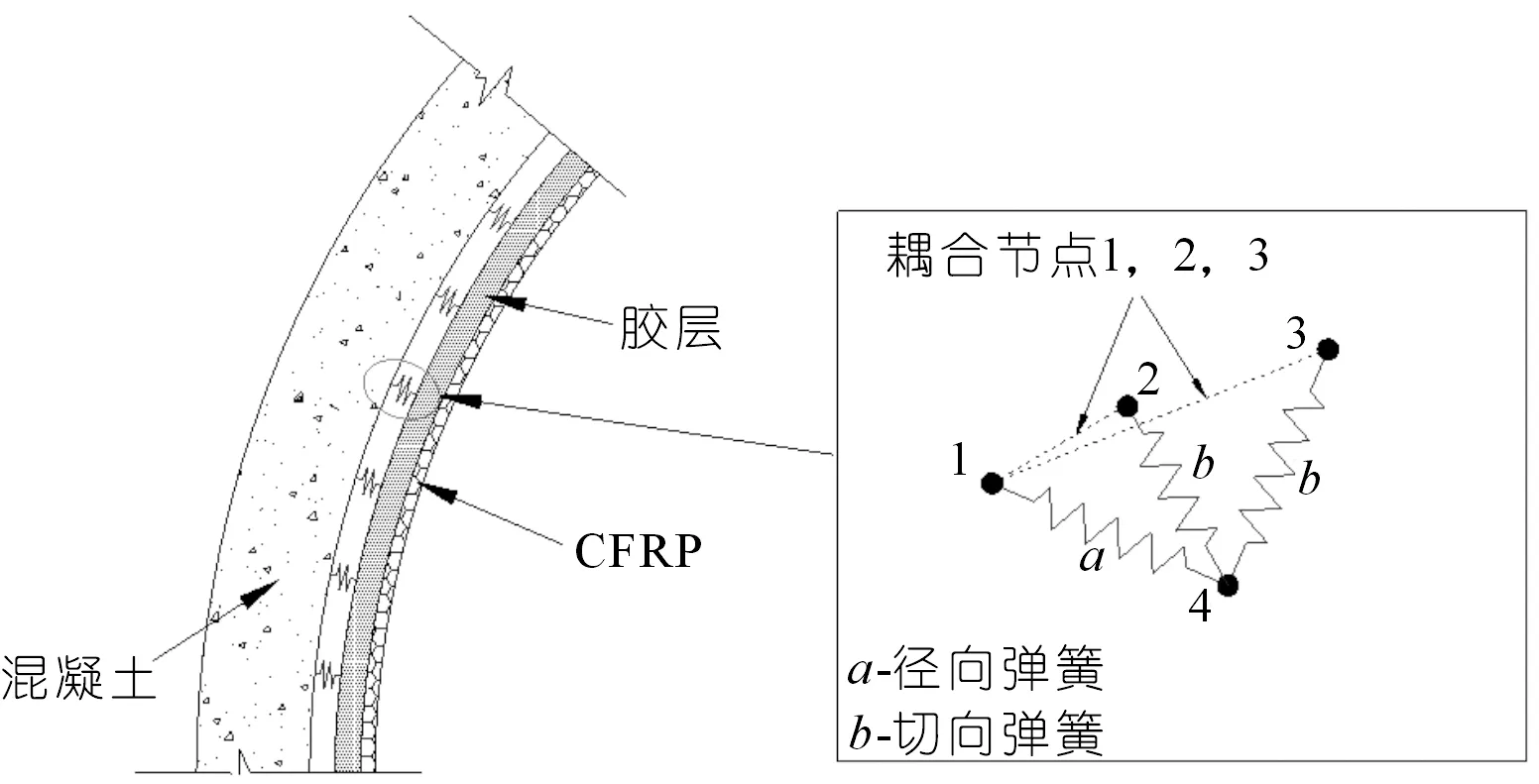

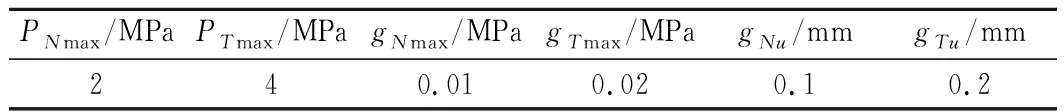

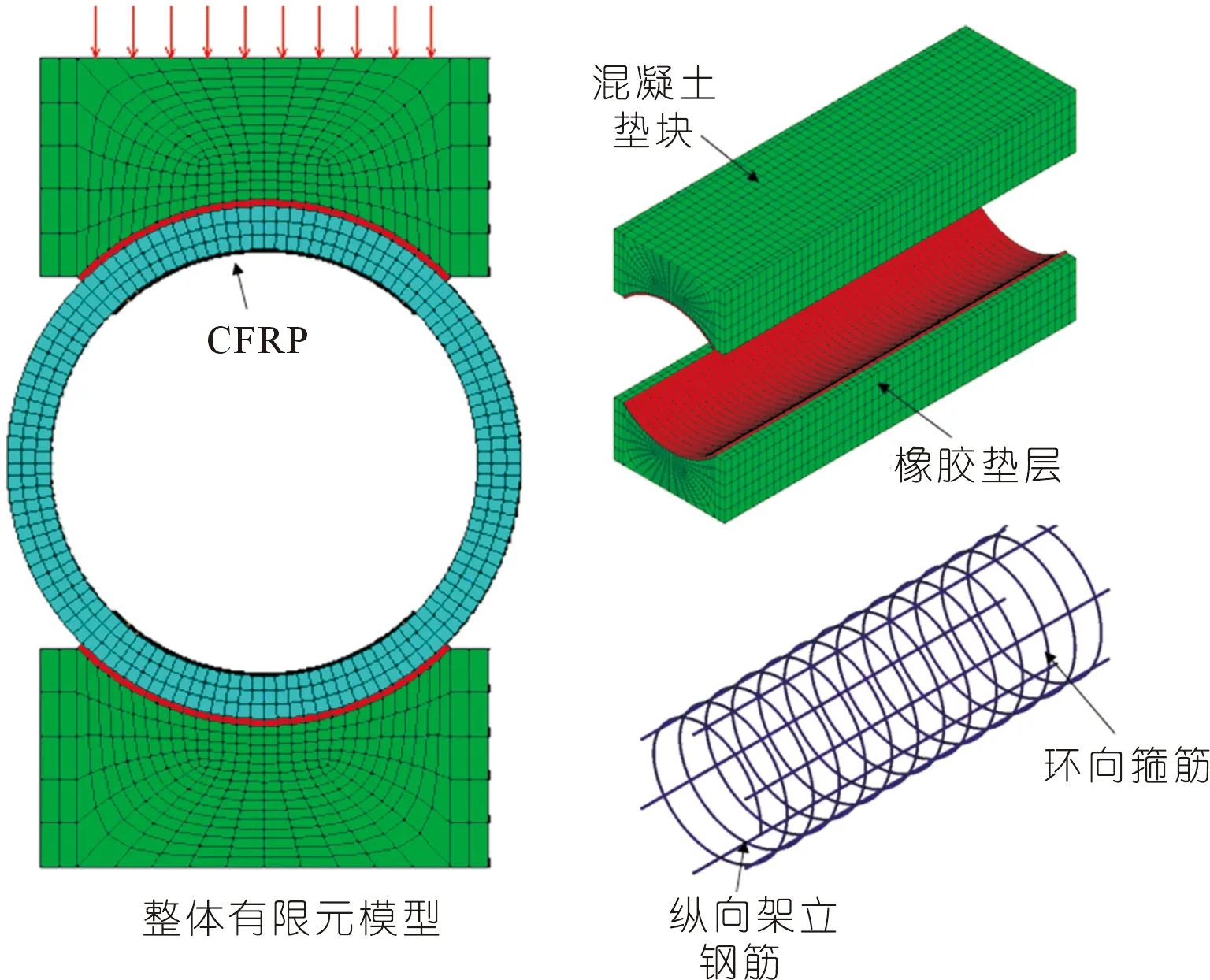

本文以文献[9]的模型试验为基础建立三维有限元模型。衬砌混凝土采用Solid 65实体单元模拟,实体单元沿环向划分120份,沿径向划分3份。钢筋采用Link 8单元模拟,在钢筋屈服前应力应变关系为线弹性。钢筋屈服后,其塑性模量(Esp)为弹性模量(Ese)的1%。采用Solid 45实体单元模拟胶层,采用Shell 63单元模拟CFRP。大量试验和研究证实,CFRP在断裂前均表现为线弹性性质,而在拉断时表现明显的脆性[10-11],故在有限元模型中,CFRP的应力应变关系按线弹性处理。胶层简化为线弹性材料,CFRP和胶层间不考虑滑移,按共节点处理。采用Combin 39 弹簧单元模拟胶层和衬砌混凝土接触界面的粘结滑移行为,如图1所示。双线性粘结滑移模型可以较好地反映胶层和混凝土加固界面粘结滑移关系的基本特征,是模拟CFRP与混凝土界面行为最常用的模型[12],其计算方法如式(1)~(2)所示。

(1)

(2)

式中:PNmax为界面的径向峰值应力;PTmax为界面的切向峰值应力;gNmax为径向峰值应力所对应的滑移量;gTmax为切向峰值应力所对应的滑移量;gNu为径向极限滑移量;gTu为切向极限滑移量。6个参数的取值如表1所列。

图1 界面模拟示意Fig.1 Interaction between concrete and adhesive layer

表1 界面粘结滑移参数

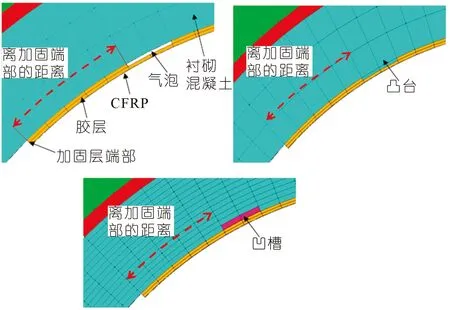

“实体-弹簧-实体”三维有限元模型如图2所示,模型底部施加全约束,前后施加法向约束,上部自由。整个模型包含57 000个Solide 65单元,1 758个Link 8单元,3 000个Solide 45单元以及18 360个Combin 39单元。图3反映了有限元模型中气泡、凹槽以及凸台的模拟情况。在三维有限元模型中,通过改变气泡、凸台以及凹槽的几何尺寸和所处位置来研究上述3种因素变化对界面应力的影响。对于3种因素位置的变化,以气泡、凸台以及凹槽左端距离加固层端部的距离表示,如图3所示。

图2 有限元模型Fig.2 Finite element model

图3 气泡、凸台及凹槽模拟示意Fig.3 Schematic diagram of the bumps,grooves and bubbles

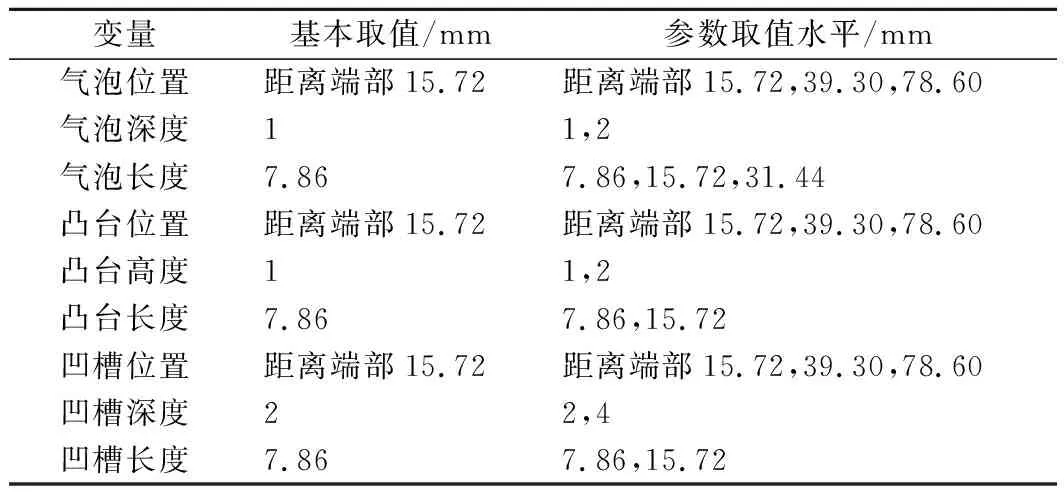

混凝土黏结界面的粗糙形态一般被划分4个梯次[13]:① 非常光滑(Ra=0);② 光滑(木模浇筑后无任何处理的界面,Ra<1.5 mm);③ 粗糙(混凝土表面经喷砂法、高压水处理法,1.5 mm≤Ra<3.0 mm);④ 十分粗糙(混凝土表面经凿毛勾缝,深度较深,骨料完全露出,Ra≥3.0 mm)。考虑到输水隧洞水流冲刷的特殊情况,凸台高度、凹槽深度以及气泡深度的大小取值见表2。对于3种因素的长度变化,计算时分别考虑了长7.86,15.72,31.44 mm共3种情况;对于3种因素所处位置的变化,计算时分别考虑了距离加固层端部15.72,39.30 mm和78.60 mm共3种情况。

计算时主要考虑的荷载包括顶部垂直荷载以及结构自重。荷载施加顺序及计算过程如下:① 建立有限元模型;② 杀死胶层单元和CFRP单元,施加结构重力并计算;③ 进行重启动分析,激活胶层单元和CFRP单元,施加顶部垂直荷载20 kN并计算。

表2 参数取值变化范围

2 计算结果及分析

以加固层端部为0°,顺时针方向展开呈现加固界面径向应力和环向应力的分布情况,计算结果如图4~6所示。

2.1 气泡对界面应力的影响

由图4可知:气泡的存在会引起气泡周围区域出现明显的应力波动,并造成一定程度的应力集中,而在远离气泡的区域,不同计算工况下的界面应力曲线基本重合,说明胶层厚度改变只对气泡周围区域的应力分布有影响,对于远离气泡的区域,气泡的存在对界面应力的影响十分有限。由图4(a)和图4(b)可知,界面径向应力在加固层端部达到最大值。当气泡距离加固层端部较近时,端部径向峰值应力有一定程度的提高,但随着气泡距加固层端部距离的逐渐增大,界面径向峰值应力的提高幅度逐渐减小。由图4(c)和图4(d)可知,气泡深度对加固层端部的径向应力影响不明显,在气泡深度由1 mm增加到2 mm的过程中,加固层端部的径向应力在0.032~0.029 MPa之间变化。但随着气泡深度的增加,在气泡周围区域的界面径向应力的波动幅度逐渐增加,气泡两侧的界面应力集中程度也逐渐加深,气泡对界面应力的影响范围也逐步扩大。由图4(e)和图4(f)可知,在气泡周围区域,随着气泡长度的逐渐增加,气泡右侧界面径向应力出现了较大幅度的增加。当气泡长度由7.86 mm增长到31.44 mm时,界面径向拉应力由0.015 MPa增长到0.043 MPa,增加幅度为186%。界面径向拉应力集中可能导致结构过早地出现剥离破坏。

2.2 凸台对界面应力的影响

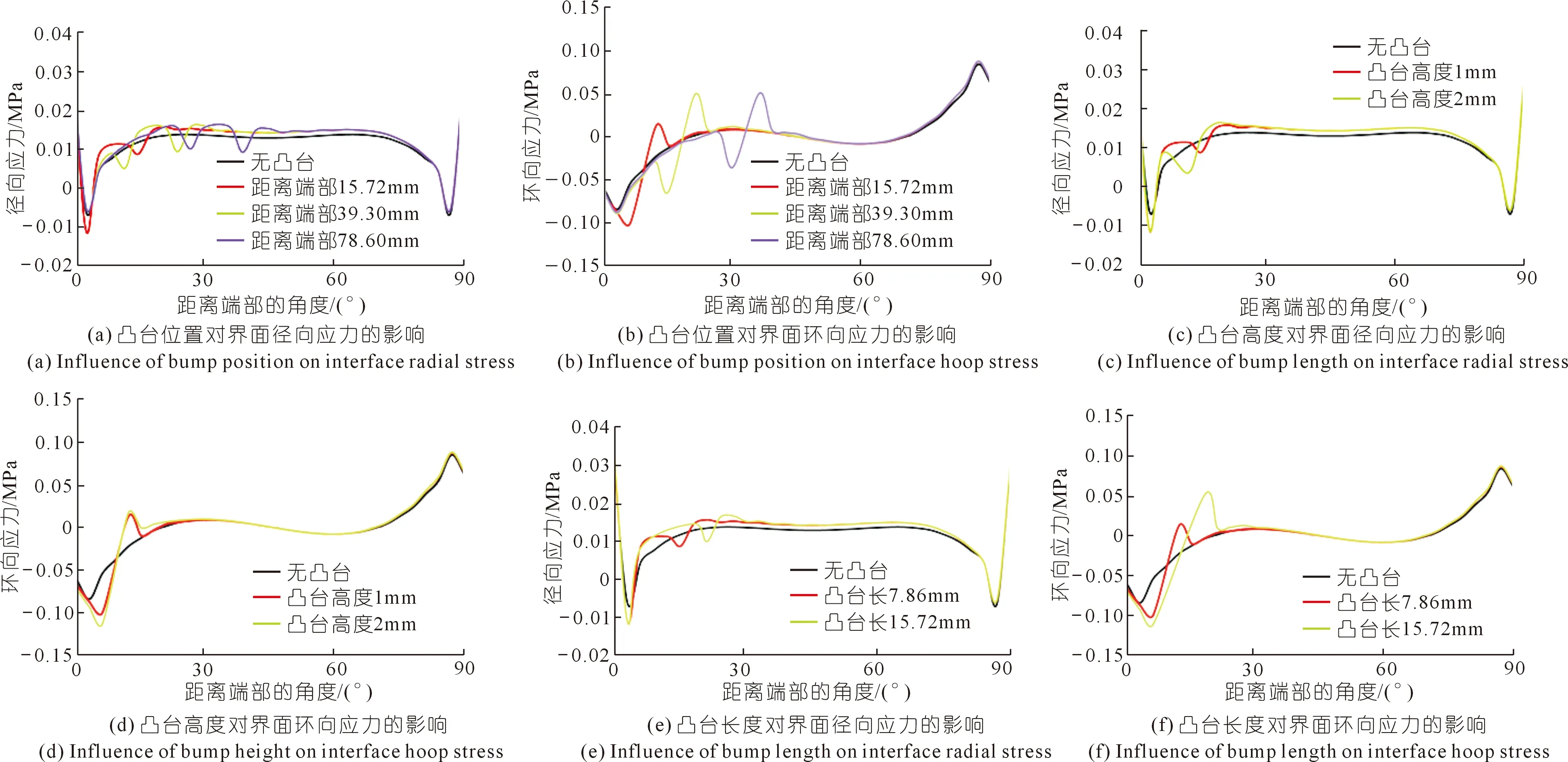

凸台对界面应力的影响如图5所示。由图5(a)和图5(b)可知,界面径向应力在加固层端部达到最大值。当凸台距离加固层端部较近时,端部径向峰值应力有一定程度的提高,但随着凸台距加固层端部距离的逐渐增大,界面径向峰值应力的提高幅度逐渐减小。在凸台周围区域,界面径向应力会出现小幅度的波动,并且受到凸起的混凝土的挤压,该区域的界面径向应力有一定程度的降低。在远离凸台的区域,凸台的存在对界面径向应力曲线的影响很小,4种计算工况下的径向应力曲线基本重合。

凸台高度对界面应力的影响如图5(c)和图5(d)所示。可以看到凸台高度对加固层端部径向峰值应力的影响并不明显。在凸台高度由1 mm提高到2 mm的过程中,加固层端部径向峰值应力由0.031 MPa变化到0.033 MPa,增加幅度仅为6.5%。在凸台附近区域,随着凸台高度的增加,该区域的界面径向应力会进一步的降低。在远离凸台的区域,3种计算工况的径向应力分布曲线仍然基本重合。以上分析说明,凸台高度的变化只影响在凸台附近区域的界面径向应力水平大小,并不改变界面径向应力的分布规律。

图5 凸台对界面应力的影响Fig.5 Effect of bumps on interfacial stress

图5(e)和图5(f)反映的是不同凸台长度对界面应力的影响,凸台长度对界面径向应力的影响不明显。随着凸台长度的逐步增加,界面径向应力的应力水平基本一致,界面径向应力的分布规律也没有发生改变。由图5(f)可知,随着凸台长度的逐步增加,该区域的界面环向应力显著增长。故相比于凸台高度而言,凸台长度对界面应力的影响更为显著,凸台长度的增加并不会改变界面应力的分布规律,但会显著提高凸台附近区域的界面环向应力水平,从而对CFRP与衬砌混凝土的长期共同作用不利。

2.3 凹槽对界面应力的影响

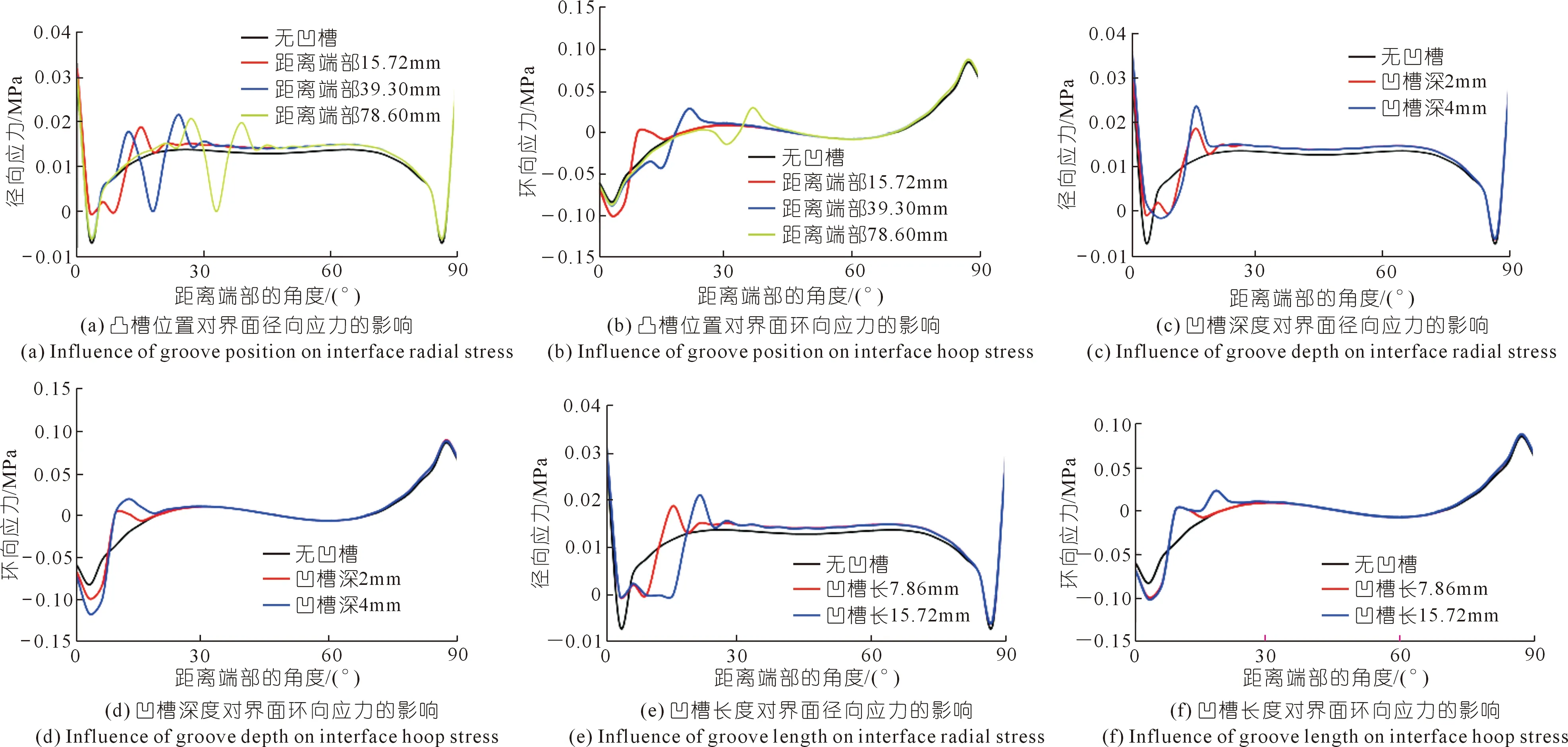

凹槽对界面应力的影响如图6所示。由图6(a)和图6(b)可知,当凹槽距离加固层端部较近时,端部径向峰值应力有一定程度的提高,但随着凹槽距加固层端部距离的逐渐增大,界面径向峰值应力的提高幅度逐渐减小。对于凹槽附近区域,凹槽的出现会造成该区域的界面径向应力曲线和界面环向应力曲线出现一定程度的波动,并出现一定程度的界面应力集中。对于远离凹槽的区域,界面应力曲线基本重合。以上分析表明,凹槽的出现只对凹槽周围区域的界面应力分布有影响。

在凹槽距离加固层端部15.72 mm时,不同凹槽深度条件下的界面应力计算成果如图6(c)和图6(d)所示。可以看出凹槽深度对加固层端部的径向应力影响不明显,在凹槽深度由2 mm增加到4 mm的过程中,加固层端部的径向应力在0.032~0.035 MPa之间变化。但随着凹槽深度的增加,在凹槽附近区域的界面径向应力峰值会出现明显增加。对于凹槽深度为2 mm的计算工况,该区域的界面最大径向拉应力为0.018 MPa,出现在约15°位置处;对于凹槽深度为4 mm的计算工况,该区域的界面最大径向拉应力为0.024 MPa,较凹槽深度为2 mm的计算工况,界面最大径向拉应力增长了约33%。在远离凹槽出现区域,3种计算工况的界面径向应力曲线基本重合。对于界面环向应力,可以得到相同的结论。由图6(e)和图6(f)可知,在凹槽周围区域,凹槽长度的增加虽然会提高该区域最大界面径向应力和环向应力的应力水平,但提高幅度均小于凹槽深度给界面应力带来的影响,说明界面应力对于凹槽深度的变化比对凹槽长度的变化更加敏感。

图6 凹槽对界面应力的影响Fig.6 Effect of grooves on interfacial stress

3 结 论

(1) 胶层厚度的突变并不改变界面应力的分布规律,但会引起厚度突变区域的界面应力出现一定程度的波动,影响范围仅限于胶层厚度变化部位及其附近区域,距离胶层厚度突变位置越远的区域,胶层厚度的突变对界面应力的影响程度越小。

(2) 相比于凸台和凹槽而言,气泡的存在对CFRP与衬砌混凝土的长久共同运行最为不利。随着气泡深度和长度的增加,气泡附近区域的界面径向应力集中程度会明显提高。故在CFRP粘贴完成后,对于CFRP的粘贴质量应进行详细检查,对于存在气泡的部位,要采用针管注胶等方式进行处理。

(3) 相比于凸台高度而言,凸台长度对界面应力的影响更为显著,凸台长度的增加不会改变界面应力的分布规律,但会显著提高凸台附近区域的界面环向应力水平,从而对CFRP与衬砌混凝土的长期共同作用不利。故在粘贴CFRP前,应对衬砌混凝土表面进行打磨,尽量保证粘贴面的平整。

(4) 界面应力对于凹槽深度的变化比对凹槽长度的变化更加敏感。故在工程实践中更应该关注凹槽深度问题,对于凹槽深度较大的情况,建议先采用砂浆进行修补,然后再涂刷底胶。