屈强比对DP540双相钢闪光对焊接头变形行为的影响

2023-02-11王舒扬霍世宗

王舒扬 丁 凯 霍世宗

(1. 宝山钢铁股份有限公司 中央研究院,上海 201900; 2. 汽车用钢开发与应用技术国家重点实验室,上海 201900;3. 上海大学 省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200444;4.上海大学 材料科学与工程学院,上海 200444)

能源、资源短缺和环境污染问题日趋严峻,实现可持续发展已成为各行各业的共同目标[1- 2]。汽车轻量化在节能减排方面的优势使其逐渐成为汽车行业的发展方向。先进高强钢具有较高的强塑积,在汽车制造中得到了广泛应用[3],在确保材料强度和汽车安全性的前提下,可实现车身质量降低约20%[4]。

双相钢显微组织由塑性较好的铁素体和强度较高的马氏体组成,具有良好的力学性能和加工性能,如较高的加工硬化速率和断后伸长率等[5- 7]。20世纪90年代,在国际钢铁协会主导的超轻钢车体计划(ultra-light steel auto body, ULSAB)中,应用于车体的双相钢比例超过70%[8]。目前,双相钢已广泛应用于汽车车轮、保险杠、AB柱等零部件,其中400~600 MPa级双相钢广泛应用于车身覆盖件[9]。

双相钢在汽车行业的应用必定涉及焊接[10- 11]。闪光对焊具有热效率高、焊接质量好、无需填丝等优点,是生产轮辋的主要焊接工艺之一[12- 14]。然而,焊接接头特征区的组织和性能往往有差异,导致轮辋在生产过程特别是扩口时发生缩颈,严重影响产品质量。周磊磊等[15]发现,焊接接头特征区组织粗大且分布不均匀是导致焊接接头韧性低于母材的主要原因。Xi等[16]研究了闪光对焊工艺参数对RS590CL钢焊接接头性能的影响,认为组织粗化会导致接头韧性降低。Nikulina等[17]对高碳钢和铬镍不锈钢闪光对焊接头进行了研究,认为焊缝中马氏体的不均匀分布会导致焊接接头过早断裂。闪光对焊接头的组织均匀性与力学性能关系密切,因此研究双相钢闪光对焊接头的组织和力学性能对提高汽车轮辋的焊接质量具有重要的意义。

本文采用 Zeiss Imager A2m型光学显微镜(optical microscope, OM)和 JSM- 6700F型扫描电子显微镜(scanning electron microscope, SEM)研究了不同屈强比的DP540双相钢闪光对焊焊接接头特征区的显微组织和拉伸性能,可为DP540双相钢能可靠地应用于汽车轮辋提供理论依据和数据支持。

1 试验材料与方法

试验用DP540双相钢的熔炼炉次不同,不同批次的钢板厚度均为6.0 mm。表1为DP540钢板的化学成分。采用相同的闪光对焊工艺参数对DP540双相钢板进行焊接,焊接工艺参数如表2所示。拉伸试样的尺寸为240 mm×20 mm×6 mm,拉伸设备为Instron 5581型万能拉伸试验机,拉伸速率为10 mm/min。金相试样尺寸为30 mm×10 mm×6 mm,用体积分数为4%的硝酸酒精溶液腐蚀。

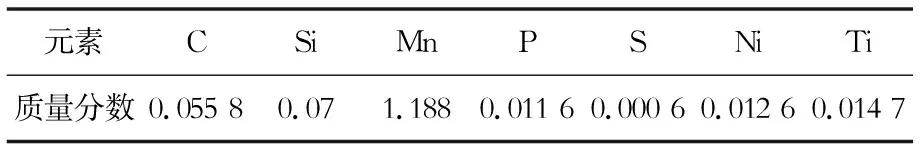

表1 研究用DP540钢板的化学成分(质量分数)Table 1 Chemical composition of the investigated DP540 dual- phase steel plate (mass fraction) %

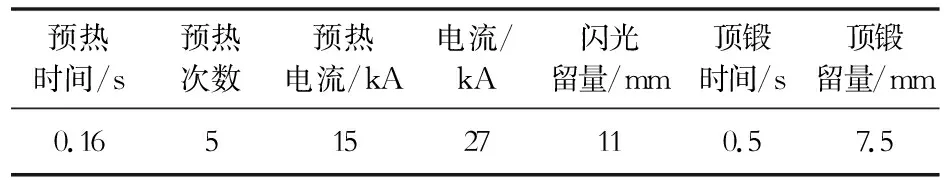

表2 闪光对焊工艺参数Table 2 Process parameters of the flash butt welding

2 结果与讨论

2.1 显微组织

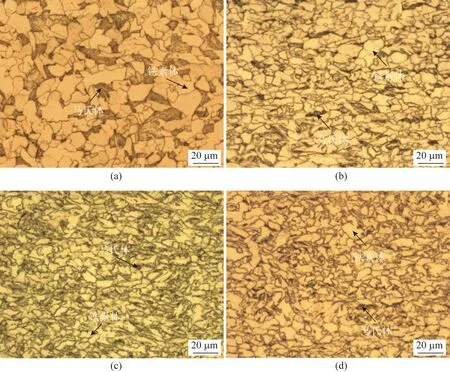

图1为不同批次DP540双相钢板的OM组织,均为铁素体和马氏体。图1(a)为第1批DP540双相钢板的组织,铁素体和马氏体较粗大,铁素体晶粒尺寸约为20 μm,马氏体呈块状。图1(b~d)分别为第2至第4批DP540双相钢板的显微组织,铁素体和马氏明显比第1批DP540钢板的细小,特别是第3批DP540钢板,晶粒尺寸大多小于10 μm,马氏体呈岛状弥散分布。代启锋等[18]研究了铁素体晶粒尺寸对双相钢变形性能的影响,认为细化晶粒可在变形过程中阻碍位错运动,从而提高强度。Avramovic- Cingara等[19]研究了马氏体分布对双相钢失效机制的影响,发现细小且均匀分布的马氏体在钢的变形过程中会产生更好的应力分配,使钢具有更高的强度和延展性。

图1 第1(a)、2(b)、3(c)和4(d)批DP540钢板的OM组织Fig.1 OM structures of the first (a), second (b), third (c) and fourth (d) batch of DP540 steel plates

不同批次DP540双相钢板的SEM组织如图2所示。同样,第1批DP540双相钢板铁素体和马氏体均较粗大,且存在明显的板条状马氏体(图2(a));第2至第4批DP540钢板铁素体较细小,且马氏体基本呈粒状。邝霜等[20]研究了不同马氏体体积分数的双相钢的显微组织特征,发现马氏体含量较低时呈岛状或颗粒状,随着马氏体含量的增加,其形态转变为块状。马氏体含量增加导致其C、Mn含量下降是马氏体形态变化的可能原因之一。因此,第1批DP540双相钢板中的马氏体含量最高,第3批的马氏体含量最低。

图2 第1(a)、2(b)、3(c)和4(d)批DP540钢板的SEM组织Fig.2 SEM structures of the first (a), second (b), third (c) and fourth (d) batch of DP540 steel plate

2.2 拉伸性能

图3为不同批次DP540双相钢板焊接接头的屈服强度和抗拉强度。第1批DP540钢板焊接接头的屈服强度远低于抗拉强度,屈强比为0.62,拉伸试样断裂于焊接接头粗晶区。第2至第4批DP540钢板焊接接头的屈服强度和抗拉强度接近,相应为450和520 MPa左右,屈强比均为0.8~0.9,拉伸试样断裂于母材。图3中插图为拉伸断裂的试样。

图3 不同批次DP540钢板闪光对焊接头的拉伸强度Fig.3 Tensile strengths of flash butt welded joint of the different batches of DP540 steel plates

Hwang等[21]研究了铁素体晶粒尺寸和马氏体体积分数对双相钢变形行为的影响,结果表明,减小铁素体晶粒尺寸和提高马氏体体积分数均可提高材料屈服强度和抗拉强度,而提高马氏体的体积分数会降低材料的屈强比,其原因在于马氏体含量的提高对抗拉强度的影响更显著。本文研究表明,较高的屈强比对应于更细小的铁素体晶粒尺寸和更低的马氏体体积分数,焊接接头的均匀变形性能改善,力学性能达到要求。由此可见,作为表征材料抗塑性变形和断裂性能的指标,在某种程度上屈强比可作为调控材料组织的依据。

2.3 焊接接头特征区组织

前期的研究[22- 23]表明,DP540双相钢闪光对焊接头可分为5个特征区,即界面区、粗晶区、重结晶区(细晶区)、部分重结晶区(过回火区)和母材。根据其组织特点,双相钢发生变形时,应变集中在铁素体中,第二相马氏体起强化作用,而粗晶区受焊接热的影响组织较粗大,主要为铁素体,是焊接接头的薄弱环节[24]。图4为不同批次DP540双相钢板闪光对焊接头粗晶区的SEM组织。图4表明,第1批DP540双相钢板焊接接头粗晶区铁素体晶粒明显大于其他3批钢板,部分晶粒尺寸达50 μm以上;第3批钢板焊接接头粗晶区的晶粒较细小均匀,铁素体晶粒尺寸大多为20 μm左右。细小均匀的铁素体及较大的屈强比有利于焊接接头的均匀变形和力学性能的提高。

图4 第1(a)、2(b)、3(c)和4(d)批钢板焊接接头粗晶区SEM组织Fig.4 SEM structures of coarse- grained zones in the welded joint of the first(a), second(b), third(c) and fourth(d) batch of steel plate

3 结论

(1)第1批DP540双相钢板焊接接头的屈强比为0.62,屈服强度为338 MPa;第2至4批DP540双相钢板焊接接头的屈强比均为0.8~0.9,屈服强度均为450 MPa;屈强比较小的焊接接头拉伸断裂于粗晶区,高屈强比的焊接接头拉伸断裂于母材。

(2)屈强比较小的第1批钢板组织粗大且马氏体呈大块状,焊接接头试样在拉伸过程中首先在粗晶区产生塑性变形,焊接接头不同区域变形不均匀;屈强比较大的第3批钢板组织细小且马氏体呈岛状弥散分布,试样在拉伸过程中变形均匀。

(3)闪光对焊接头粗晶区温度较高,组织易粗化,导致该区域过早塑性变形,是焊接接头的薄弱区;应精确控制DP540双相钢的原始组织,以细化焊接接头粗晶区组织,稳定焊接接头的屈强比,改善其变形性能。