基于热加工图的双相不锈钢热成形机制及工艺优化

2023-02-11刘剑辉

卢 云 高 杰 刘剑辉

(1.安徽工业大学 材料科学与工程学院,安徽 马鞍山 243000; 2.钢铁研究总院,北京 100081)

双相不锈钢(duplex stainless steel, DSS)固溶态组织中含有近似等体积分数的铁素体和奥氏体,其力学性能和耐应力腐蚀性能等优于奥氏体不锈钢,已广泛应用于建筑、石油化工、海洋工程等领域[1- 4]。近年来,国内外对2507双相不锈钢的研究主要集中在耐蚀性能[5]、时效析出[6]及开发更高Cr含量超超级双相不锈钢[7]等方面,但对其高温变形行为及变形机制的研究不如传统Cr- Ni系节Ni型双相不锈钢多[5- 8],其与2205双相不锈钢热变形规律的差异也有待进一步探讨。

根据双相不锈钢相图,在较高变形温度,奥氏体与铁素体共存,由于两者晶体结构有差异,导致其热变形抗力不同,软化机制也不同,轧制时易产生边裂、起皱等缺陷。因此,研究双相不锈钢的高温变形行为及机制尤为迫切。目前对双相不锈钢热变形的研究主要集中在节Ni型双相不锈钢[8- 9],对2507双相不锈钢的研究不多。通常,铁素体具有较高的层错能,在热变形过程中更易发生动态回复[10]。一般认为,铁素体只发生动态回复而不发生动态再结晶,但童骏等[11]通过试验发现,双相不锈钢在不同热变形过程中铁素体有动态回复和动态再结晶两种软化机制。奥氏体的层错能较低,致使动态回复受限,仅在热变形初期少量发生,只有当应变量达到一定程度才发生动态再结晶软化[12- 13]。因此,2507不锈钢热加工过程中两相的软化机制及对热塑性控制亟待进一步研究。本文采用Gleeble- 3500热模拟试验机对2507双相不锈钢进行了高温单向热压缩试验,以探讨热变形参数对其热加工行为的影响,构建最大变形抗力的本构方程,并基于动态材料模型(dynamic materials model, DMM) 理论绘制不同热变形条件下的热加工图,检验热变形后组织,优化热加工工艺,为2507双相不锈钢的实际生产提供理论依据。

1 试验材料及方法

2 试验结果和分析

2.1 高温流变曲线特征

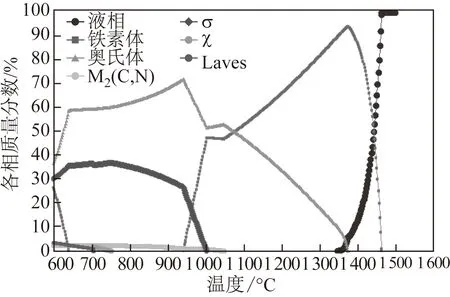

采用热力学软件计算的2507双相不锈钢相比例随温度(600~1 500 ℃)的变化如图 1所示。图1表明,此钢在加热或冷却过程中除了发生铁素体与奥氏体之间的转变外,还形成了M2(C,N)相、σ相、χ相和Laves相等金属间化合物和碳化物。在平衡冷却过程中,铁素体是先共晶相,奥氏体转变开始温度低于1 385 ℃,而且随着温度的降低奥氏体质量分数增加,温度降至1 075 ℃时,奥氏体和铁素体质量分数各占50%。σ相转变始于约1 000 ℃,且随着温度的降低,会取代部分铁素体相。本文即在该相图的温度范围内采用Gleeble- 3500热模拟机进行热压缩试验。

图1 2507双相不锈钢中相质量分数随温度的变化Fig.1 Variation in mass fraction of phases in the 2507 duplex stainless steel with temperature

图2 2507双相不锈钢在不同温度以0.01(a)、0.1(b)、1(c)和10 s-1(d)的应变速率压缩变形时的真应力- 真应变曲线Fig.2 True stress- true strain curves of the 2507 duplex stainless steel during compression deforming at different temperatures at stain rates of 0.01(a), 0.1(b), 1(c), and 10 s-1(d)

2.2 热变形本构方程

(1)

在低应力水平下,式(1)可变换为:

(2)

在高应力水平下,式(1)可变换为:

(3)

为了获得热变形过程中温度与应变速率之间的关联性,引入Z(Zener-Hollomon)参数[15]。Z参数是温度补偿的变形速率因子,常用于研究变形速率和温度对热变形过程的影响。热变形过程Z参数的表达式为:

(4)

式(4)变形整理可得:

(5)

根据双曲正弦函数的性质,可将流变应力表达为:

(6)

式中:材料常数A、α、n和Q可通过真应力、真应变数值求得。

为便于计算,式(1)中σ通常取峰值应力σp[15]值。对式(1)两边取对数可得:

(7)

图3 2507双相不锈钢的与之间关系Fig.3 lnσp versus σp versus (b) for the 2507 duplex stainless steel

图4 2507双相不锈钢的ln[sinh(ασ)]-1/T(a)和之间关系Fig.4 ln[sinh(ασ)] versus 1/T(a)and ln[sinh(ασ)] versus for the 2507 duplex stainless steel

对式(4)两边取对数得:

lnZ=lnA+nln[sinh(ασ)]

(8)

lnZ-ln[sinh(ασ)]曲线如图5所示。对图5数据进行线性拟合,直线截距lnA=41.464 55,求得A=1.02×1018,拟合线性相关性较好。

图5 2507双相不锈钢的ln[sinh(ασ)]与 lnZ之间关系Fig.5 ln[sinh(aσ)] versus lnZ for the 2507 duplex stainless steel

通过上述计算得到了在试验条件下2507双相不锈钢的热变形参数,如表1所示,代入式(1)得到2507双相不锈钢的峰值应力本构方程:

表1 试验用2507双相不锈钢的热变形参数Table 1 Hot deformation parameters for the tested 2507 duplex stainless steel

(9)

将材料参数代入式(9),进而求得适合于工艺流程的流变应力方程:

(10)

(11)

有很多研究者研究过典型双相不锈钢的热变形激活能。苏煜森等[17]研究了经济型2101双相不锈钢的热变形特性;Faccoli等[18]研究了2205双相不锈钢的热变形特性;童骏等[11,19]研究了00Cr25Ni7超级双相不锈钢的高温热变形过程。对比发现,研究用材料的主要成分及热变形激活能Q均不尽相同,如表 2所示。

表2 不锈钢的化学成分和热变形激活能 Table 2 Chemical composition and thermal deformation active energy of stainless steels

变形激活能Q反映的是高温塑性变形时应变硬化与动态软化之间的平衡关系,即材料热变形的难易程度,与材料组织有关。从表 2可以看出,Q值均为400~600 kJ/mol。Duprez等[21]认为,单相奥氏体的热变形激活能(390~500 kJ/mol)高于单相铁素体(270~400 kJ/mol),而超级双相不锈钢的热变形激活能则介于这两者之间,为425.00 kJ/mol。相比较,表2中超级双相不锈钢(铬质量分数大于25%)的热变形激活能稍高于一般22Cr型双相不锈钢,说明合金元素含量高的双相钢难以热变形。本文计算的钢的应力指数n为4.63,结合获得的热变形激活能可以推断,其变形机制主要是晶内热激活自扩散引起的位错攀移[22]。

2.3 热加工图

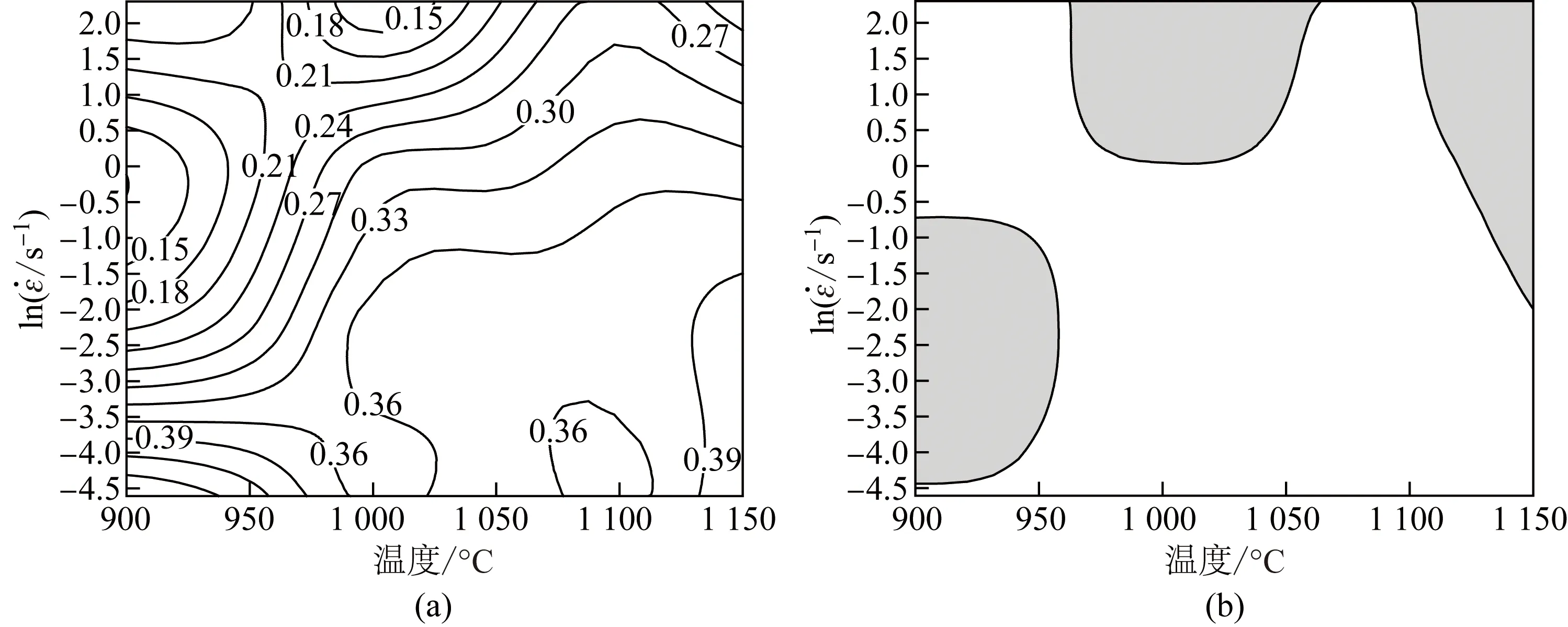

为了优化双相不锈钢的热加工性能,确定材料最佳的热加工工艺参数,避开加工失稳区,广泛采用基于动态材料模型理论(dynamic materials model, DMM)的热加工图制定热加工工艺。通过热加工图的构建不仅可将材料各热加工区域内耗散微观组织结构演变与变形介质力学联系起来,还能明确热加工过程中的不稳定动态响应的区域,为材料热加工工艺的制定和优化提供依据。从DMM模型可知,外界对工件做功主要通过两种形式耗散,即热量耗散产生的能量耗散和材料微观组织演变引起的能量耗散。引入功率耗散系数η[23]:

(12)

(13)

式中:m为应变速率敏感系数。根据图2中真应力-真应变数据求得m值,从而计算出η值。

(14)

图6 应变量为0.7的功率耗散效率系数η值的等高线图(a)和失稳参数图(b)Fig.6 Contour maps of power dissipation coefficient η(a) and the rheological instability parameter under the condition of strain being 0.7

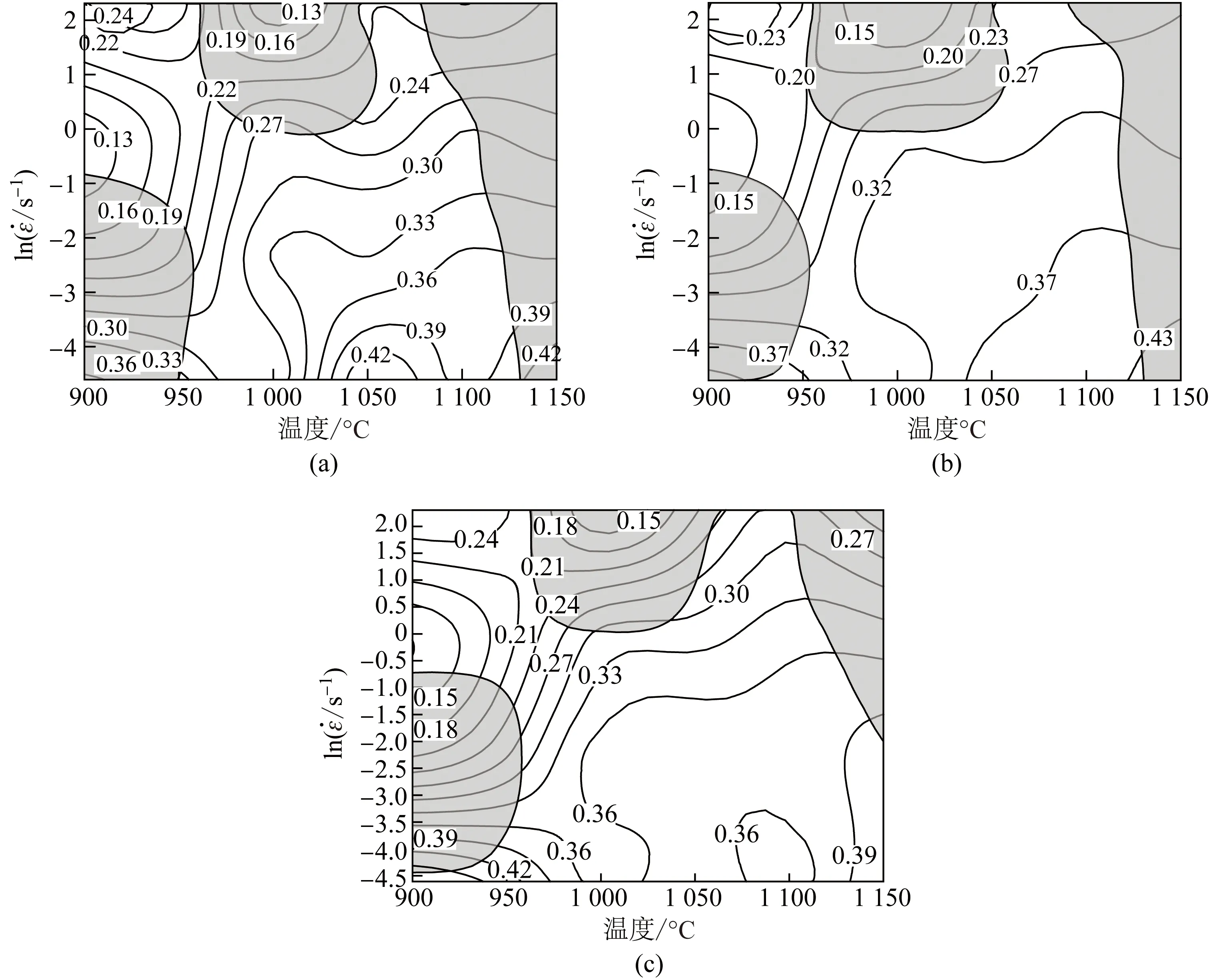

将相同应变量下的功率耗散系数η等高线图与流变失稳参数图叠加在一起,即得到材料在该应变量时的热加工图。图7为应变量分别为0.3、0.5和0.7时2507双相不锈钢的DMM热加工图,阴影部分表示塑性失稳区域。由图7可以看出,在0.3、0.5和0.7的应变速率范围内,热加工图中的失稳区域位置基本相同,均是灰色区,仅是区域的大小略有不同。随着应变量的增大,仅高温区的失稳范围缩小,说明在此应变量范围内双相不锈钢的热加工性能对温度敏感。当应变速率大于1 s-1且变形温度较高时,或者温度低于950 ℃、应变速率较小时,试验钢最易发生失稳。而图7的中下部分(中高温、中低应变速率区),功率耗散系数η>0.30,数值较大,在此区域内热变形易发生动态再结晶,因而钢的塑性变形性能良好,不在失稳区,应尽可能选择在这一参数范围内进行热加工。根据图7可以推断,适合2507不锈钢的热加工工艺参数范围为变形温度950~1 100 ℃、应变速率0.01~0.85 s-1。

图7 应变量0.3(a)、0.5 (b) 和0.7(c)对应的2507双相不锈钢的热加工图Fig.7 Hot working maps corresponding to stains of 0.3(a), 0.5(b) and 0.7(c) for the 2507 duplex stainless steel

大部分塑性变形机制都是多晶体内滑移系开动、位错滑移或攀移和位错交割。位错运动需要材料多晶组织的协同变形或转动配合。随着应变速率的增大,材料在形变过程中短时间接受的外力做功越多,材料发生大的塑性变形。若晶粒不能及时变形,部分滑移系难以开动,位错塞积使其滑移受阻而发生应力集中,则只能通过局部区域的失稳变形即不均匀变形或开裂等形式释放外部所做的功,即出现塑性失稳。

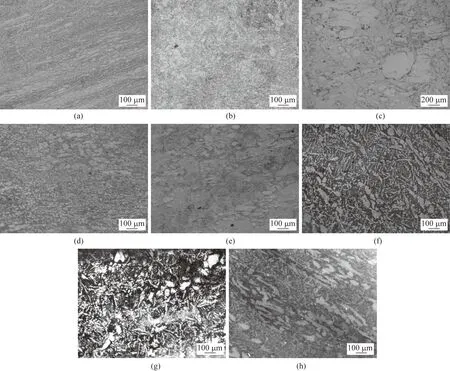

图8为2507双相不锈钢在不同温度以不同应变速率热压缩变形后的显微组织。热变形前的组织为铁素体(深色)和奥氏体(浅色),奥氏体沿轧制方向呈条带状或短杆状分布在铁素体中,两相含量基本相同。目前绝大多数的研究者均认为,双相不锈钢中铁素体较软,因此铁素体优先发生变形;奥氏体变形以动态再结晶软化机制为主。应变速率较大或变形温度较低时,铁素体的动态回复缓慢,奥氏体的动态再结晶将成为材料的主要软化机制[14]。

由图2、图7和图8可知,不同应变量下的失稳区(试验范围内)主要集中在低温、低应变速率以及高温、高应变速率区,此时功率耗散系数较小。非失稳区处于高温和低应变速率区,而且功率耗散系数均较大(大于0.30),即优化的热加工区变形温度为950~1 100 ℃、应变速率为0.01~0.85 s-1。

图8 热压缩变形前(a)及在900(b, c, d)、1 100(e)、1 150 ℃(f, g, h)以0.01(f)、0.1(b, c, e)、1(g)、10 s-1(d,h)的应变速率热压缩后2507双相不锈钢的微观组织Fig.8 Microstructures of the 2507 DDS before (a) and after hot compression deformation at 900(b, c, d),1 100(e), and 1 150 ℃(f, g, h) and at strain rates of 0.01(f), 0.1(b, c, e), 1(g),and 10 s-1(d, h)

3 结论

(1)在低应变速率下,2507双相不锈钢的流变应力-应变曲线上动态再结晶特征明显,而在高应变速率下,流变曲线主要表现为动态回复特征。

(2)2507双相不锈钢的高温热压缩变形受热激活过程控制,其热变形激活能Q为 473.01 kJ/mol;峰值流变应力本构方程为:

(3)在950 ~ 1 100 ℃温度和0.01~0.85 s-1应变速率区间内,2507双相不锈钢的功率耗散系数较大,发生明显的奥氏体动态再结晶,是最佳的热加工区间。