超高强马氏体钢抗氢致延迟开裂性能的研究

2023-02-11李建英武冠华魏焕君程晓英赵征志

孙 璐 李建英 武冠华 魏焕君 程晓英 赵征志

(1.唐山钢铁集团有限责任公司,河北 唐山 063000;2.上海大学 材料科学与工程学院,上海 200444;3.北京科技大学 钢铁共性技术协同创新中心,北京 100083)

近年来我国已逐步成为汽车产销大国,但也产生了能源的大量消耗及环境恶化等问题。有研究[1- 2]表明,汽车质量每降低10%,油耗下降6%~8%,因此超高强钢在汽车行业得到了越来越广泛的应用。但高强钢对氢致延迟开裂较敏感,强度越高,敏感性越大。

马氏体钢广泛应用于汽车、船舶等领域,其强度高、塑性较差,一般用于形状较简单的零部件。低碳马氏体中有大量高密度位错胞,合金元素的加入有利于间隙固溶体的形成。有研究[3- 4]表明,钢中的相界、晶界、位错、第二相粒子甚至杂质、偏析等均能成为容纳或捕捉氢原子的陷阱,改善高强钢的抗氢致延迟开裂性能。

1 试验材料与方法

1.1 试验材料

研究用冷轧连退马氏体钢试样的化学成分如表1所示。试样厚度为1.2 mm,冷轧压下率约为60%,通过改变退火的冷却温度和过时效温度得到了强度近似、组织不同的两种马氏体钢试样,热处理工艺参数及带速如表1所示。

表1 研究用马氏体钢试样的化学成分及工艺参数Table 1 Chemical compositions and process parameters of the investigated martensitic steel specimens

1.2 试验方法

1.2.1 显微组织

制备金相试样,采用3%(体积分数,下同)硝酸酒精溶液侵蚀,然后在Axio Imager A2m型显微镜下进行金相观察;采用Qutanta FEG 450型热场发射环境扫描电子显微镜进行断口分析;采用TESCAN MAIA3型场发射扫描电子显微镜进行电子背散射衍射试验,试样的电解抛光采用电解液为10%高氯酸溶液+90%无水乙醇。

1.2.2 力学性能

根据GB/T 228.1—2021《金属材料 拉伸试验 第1部分:室温试验方法》制备50 mm标距的非比例拉伸试样,采用Zwick Roell/Z100型拉伸试验机进行室温拉伸试验,应变速率为10-3s-1。

1.2.3 氢渗透试验

采用非稳态电流时间滞后法进行氢渗透试验,图1为试样尺寸及试验原理图。首先在试样阳极侧镀镍(镍层厚度约为100 nm),随后将其置于双电解池并用垫圈及法兰固定;双电解槽一端为0.5 mol/L NaOH+0.2 g/L硫脲溶液的充氢阴极,一端为0.2 mol/L NaOH溶液的扩氢阳极;参比电极为Hg/HgO。在试样阳极施加恒定电位,当背景阳极电流密度降至0.1 μA/cm2以下并稳定后,在阴极侧施加10 mA/cm2的恒电流进行阴极充氢,阳极侧电流电位稳定时试验结束,绘制阳极渗氢电流随时间的变化曲线。

图1 氢渗透试验试样尺寸(a)和试验原理图(b)Fig.1 Size of sample(a) and schematic diagram(b) for hydrogen permeating test

1.2.4 热脱附试验

将试样线切割加工成面积为10 mm×30 mm的试片,采用日本R- DEC公司的热脱附系统(thermal desorption system, TDS)进行脱氢试验。其过程为:将试样置于0.1 mol/L的NaOH水溶液中,以20 mA/cm2的电流密度在室温下充氢24 h,随后用酒精清洗并吹干置于TDS中,在真空中以100 ℃/h的速率加热至500 ℃,采用四重极质谱仪检测氢的逸出速率随加热温度的变化。

1.2.5 动态充氢低应变速率拉伸试验

采用线切割制备如图2所示的试样,清理表面使标距段光滑,对非标距段用硅胶密封,以铂丝为阳极、试样为阴极,室温下预充氢3 h,边充氢边拉伸,拉伸应变速率为1×10-5s-1,充氢电流密度分别为0、0.5、1.5和2.8 mA/cm2。

图2 动态充氢拉伸试样Fig.2 Specimen used for tensile test during dynamic hydrogen charging

2 试验结果与分析

2.1 微观组织

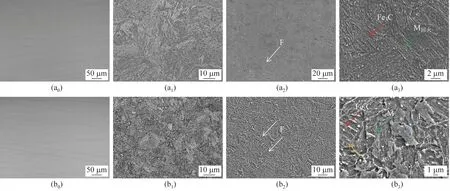

1号和2号试样的显微组织如图3所示。图3表明:两种试样的显微组织主要为马氏体,并无夹杂物;1号试样由回火马氏体M+粒状碳化物Fe3C+极少量铁素体F组成,Fe3C尺寸为纳米级,弥散分布;2号试样由板条马氏体M+铁素体F+少量残留奥氏体A’+少量粒状碳化物Fe3C组成,Fe3C尺寸也为纳米级。

图3 1号(a0~a3)和2号(b0~b3)试样的显微组织Fig.3 Microstructures of samples No.1(a0 to a3) and 2(b0 to b3)

图4(a0,b0)分别为1号和2号试样的反极图(inverse pole figure, IPF),图4(a1,b1)分别为1号和2号试样的晶界分布图。IPF图表明,1号试样的晶粒略粗于2号试样。1号试样的晶粒尺寸为7.0 μm,2号试样为6.1 μm,晶粒度级别均为11级。

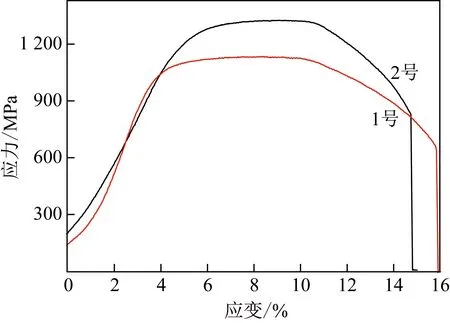

2.2 拉伸性能

两种试样的拉伸应力- 应变曲线如图5所示。在拉伸试验过程中,试样发生了弹性变形—屈服—强化—颈缩,无屈服平台。

图5 1号和2号试样的室温拉伸应力- 应变曲线Fig.5 Stress- strain curves of the samples No.1 and 2 during tensile test at room temperature

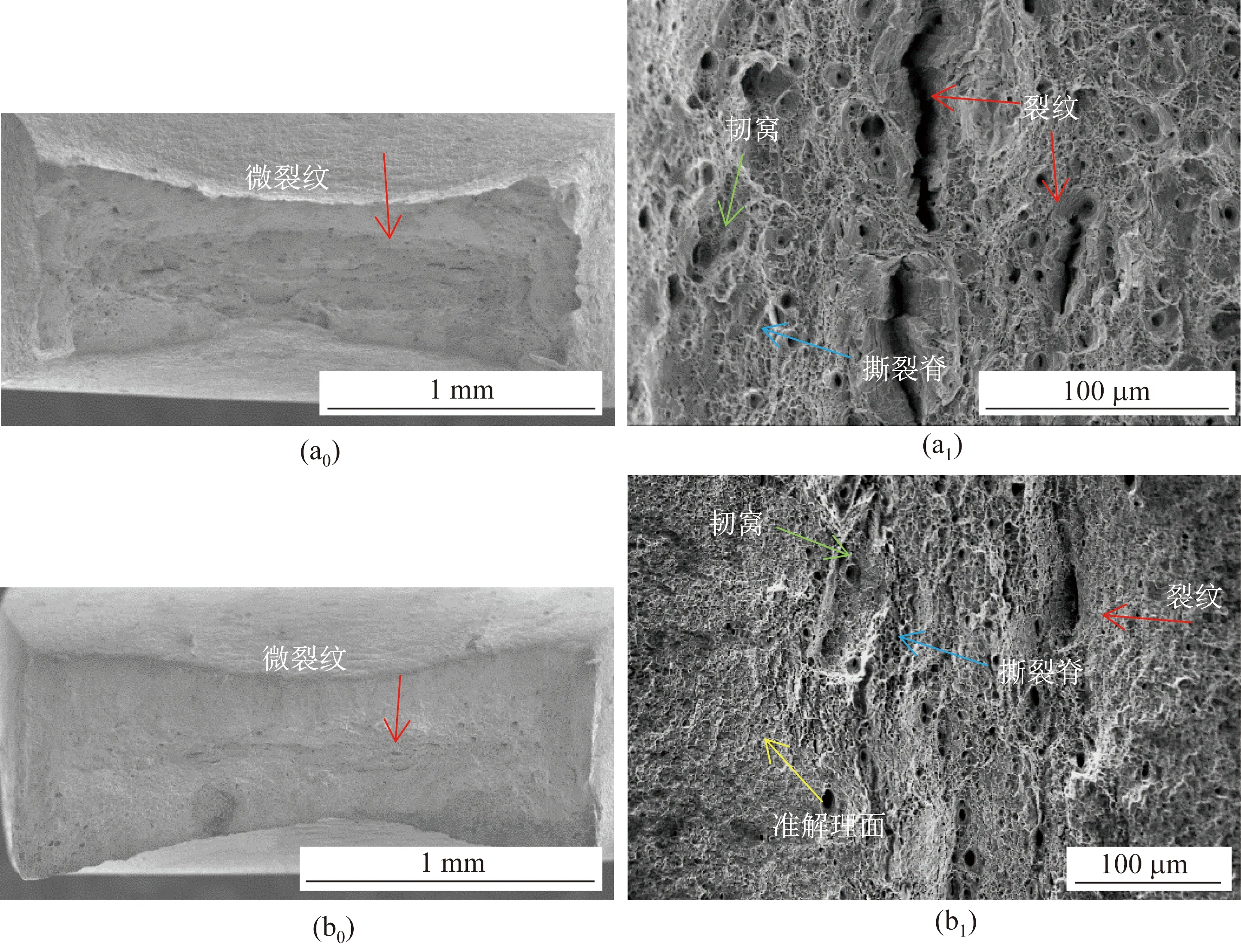

拉伸试样的断口形貌如图6所示。1号试样为韧性断裂,断口有较多且深的韧窝,韧窝周围有撕裂脊,还有平行于加载方向的微裂纹;2号试样为韧脆性断裂,断口具有韧窝+准解理的特征,韧窝尺寸小、数量少、深度浅,也发现有平行于加载方向的微裂纹。

图6 1号(a0,a1)和2(b0,b1)号试样拉伸断口的宏观和微观形貌Fig.6 Macroscopic and microscopic appearances of tensile fracture of samples No.1(a0,a1) and 2(b0,b1)

2.3 渗氢结果

图7为采用非稳态电流时间滞后法测定的两种试样的渗氢曲线,结合Fick扩散定律,得到氢的表观扩散系数Dap及固溶于晶格中的可扩散氢浓度C0为:

(1)

(2)

式中:L为试样厚度;I∞为饱和阳极电流;S为试样的阳极面积;t0.63为滞后时间;Dap为氢在试样中的表观扩散系数;C0为固溶于晶格中的可扩散氢浓度。

由式(1)和(2)及图7可得到1、2号试样的表观氢扩散系数及可扩散氢浓度,如表2所示。

图7 1号和2号试样的渗氢曲线Fig.7 Hydrogen permeation curves for the samples No.1 and 2

表2 1号和2号试样的渗氢试验结果Table 2 Hydrogen permeation test results for the samples No.1 and 2

表观扩散系数Dap表示氢在试样中的扩散效率,其大小与试样中氢陷阱密度有关,即氢陷阱密度越大,Dap值越小。

钢中位错、晶界、夹杂等缺陷[4- 6]均是氢陷阱。Hirth等[7- 14]认为,位错对氢的作用比较复杂,能吸引并捕捉氢,而一定量的合金元素Ni具有扩散作用,扩散速率呈数量级增大;晶界也是氢的强陷阱,能吸引并捕捉氢。而不同的相[3,6],由于其氢陷阱数量不同,也会导致氢扩散效率不同。顾宝兰等[15- 18]提出,铁素体对氢的敏感性较小;氢在马氏体中的溶解度只有奥氏体中的1/10,含有残留奥氏体的马氏体的氢扩散系数比不含残留奥氏体的马氏体小得多;氢在不同钢组织中的扩散效率大小关系为奥氏体<铁素体<回火马氏体<马氏体。

1号和2号试样成分基本相同,且无夹杂物,对Dap没有影响。1号试样中大量纳米级Fe3C是不可逆氢陷阱;2号试样中晶界和相界更多,均能捕捉氢原子;铁素体和残留奥氏体均能有效降低氢扩散效率。因此,2号试样的氢表观扩散系数Dap值更小。

2.4 热脱附试验结果

热脱附试验是指随着温度的升高,采用脱氢装置检测试样中脱离陷阱的氢的逸出速率[19],确定钢中氢含量,检测精度高达0.01 μg/g。图8为采用热脱附系统测定的氢逸出速率随温度的变化。图8表明,在0~500 ℃,试样均有两个较明显的氢逸出峰,300 ℃左右各1个。钢中的氢有可扩散和不可扩散两种,一般认为300 ℃以下逸出的氢属于可扩散氢,300 ℃以上则属于不可扩散氢[20- 21]。可扩散氢主要是受晶界和位错等缺陷束缚的氢,而不可扩散氢则是由纳米级析出物捕获的氢,通常(超)高强钢的氢脆主要是可扩散氢所致,不可扩散氢在室温下不会导致钢发生氢脆[22]。

图8 氢逸出速率随温度的变化Fig.8 Variation in escape rate of hydrogen with temperature

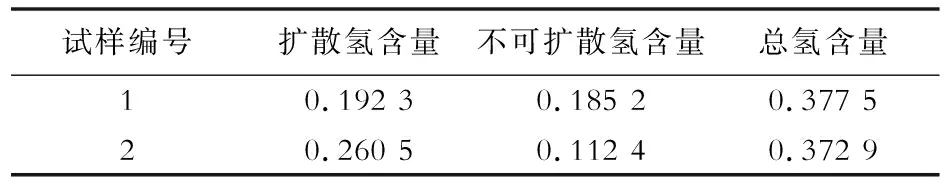

从表3可见,两种试样的总氢含量基本相同,可扩散和不可扩散氢的含量有明显差异。由前文分析可知,2号试样为多相组织,位错和晶界比1号试样多,因而表3中1号试样的可扩散氢明显少于2号试样,由于含有弥散的纳米级碳化物Fe3C,因此其不可扩散氢含量明显高于2号试样。

表3 试样中氢含量Table 3 Hydrogen content in the samples μg/g

2.5 动态充氢低应变速率拉伸试验结果

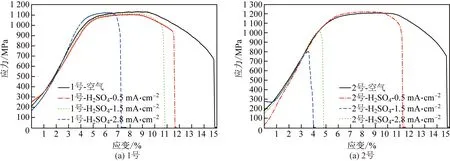

室温下在0.5 mol/L的H2SO4溶液中充氢3 h的两种试样的拉伸曲线如图9所示。氢脆敏感性通常用氢脆敏感指数表示:

图9 以不同电流密度充氢的试样拉伸曲线Fig.9 Tensile curves for the samples hydrogen charged at different current densities

(3)

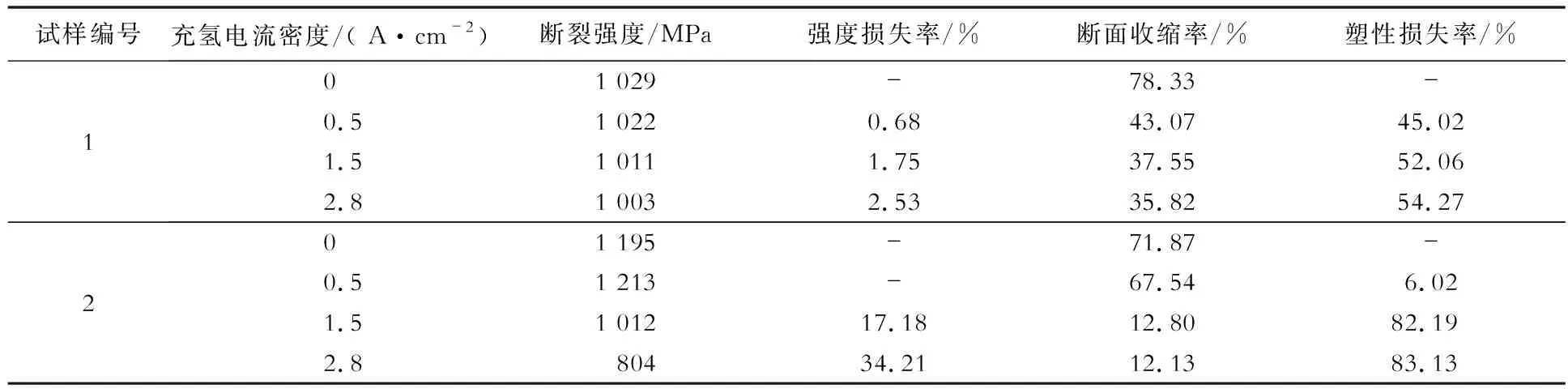

式中:IH为氢脆敏感性指数;A0为未充氢试样的断面收缩率;AH为充氢试样的断面收缩率。计算结果如表4所示。

表4 未充氢和充氢后试样的拉伸性能Table 4 Tensile properties of the samples without being hydrogen charged and after being hydrogen charged

对比发现,随着电流密度的提高,两种试样的强度和塑性损失率均增大。1号试样的塑性损失率增加量较小,拉伸曲线完整平滑,试样颈缩后韧性断裂。随着电流密度的增大,2号试样的塑性损失率则发生了平稳—急剧升高—平稳的变化;此外,电流密度大于1.5 A/cm2,试样基本无颈缩而脆性断裂。赵伟言等[23]认为,影响超高强钢氢致开裂倾向的因素有局部应力水平和氢含量。氢的存在降低了材料的晶粒和原子结合力,如果局部应力足够大,则产生裂纹并最终断裂,断口具有沿晶和穿晶断裂特征。

图6表明,电流密度为0 mA/cm2时,1号试样为韧性断裂。图10表明:电流密度为0.5 mA/cm2时,1号试样拉伸断口有少量韧窝和河流样准解理断面,为韧脆性断裂;电流密度为1.5 mA/cm2时,断口中韧窝增大变浅,准解理面积增大,为韧脆性断裂;电流密度为2.8 mA/cm2时,断口出现沿晶裂纹,具有准解理断裂特征。氢影响1号试样的断裂特征,随着电流密度的增大,断口准解理面积增大,出现沿晶微裂纹,塑性损失率增大。

图10 以不同电流密度充氢3 h的1号试样拉伸断口的宏观(a0,b0,c0)和微观(a1,b1,c1)形貌Fig.10 Macroscopic(a0,b0,c0)and microscopic (a1,b1,c1)appearances of tensile fracture of the sample No.1 hydrogen charged for 3 h at different current densities

以不同电流密度充氢的2号试样拉伸断口的宏观和微观形貌如图11所示。由图11可知:电流密度为0.5 mA/cm2时,2号试样断口有韧窝及准解理断面,为韧脆性断裂;电流密度为1.5 mA/cm2时,断口呈解理状,为穿晶脆性断裂;电流密度为2.8 mA/cm2时,穿晶裂纹增多,为解理脆性断裂。氢改变了2号试样的断裂特征,使其发生脆性断裂,随着电流密度的增大,这种状况更明显。

图11 以不同电流密度充氢的2号试样拉伸断口的宏观(a0,b0,c0)和微观(a1,b1,c1)形貌Fig.11 Macroscopic(a0,b0,c0)and microscopic (a1,b1,c1)appearances of tensile fracture of the sample No.2 hydrogen charged at different current densities

由图6可知,2号试样的室温拉伸断口有准解理断面,属于韧脆性断裂,充氢后韧性更差。2号试样组织为马氏体+铁素体+残留奥氏体,铁素体为软相,2号试样的马氏体强度需远高于1号试样的回火马氏体,两者才能达到相同的强度水平。因此,2号试样的“相间”内应力明显大于1号试样。根据局部应力理论,2号试样的局部内应力较大,随着氢原子进入相界、晶界、位错等部位并聚集,晶间结合力降低,即使其氢表观扩散系数Dap值较小,有更多的氢陷阱,也不能减缓局部应力增大造成的韧性下降,微裂纹增多并扩展,最终断裂。

3 结论

(1)1号试样的氢表观扩散系数Dap为7.081×10-7cm2/s,明显大于2号试样的4.670×10-7cm2/s,其原因是2号试样的晶界和多相结构捕捉的氢更多,氢陷阱密度更大,氢的扩散效率更低。

(2)1号试样的扩散氢含量为0.192 3 μg/g,明显小于2号试样的0.260 5 μg/g;其不可扩散氢含量为0.185 2 μg/g,明显大于2号试样的0.112 4 μg/g;1号试样有更多的位错和晶界,导致其300 ℃以下的氢逸出速率较小;2号试样有更多弥散分布的纳米级粒状Fe3C,导致其300 ℃以上的氢逸出速率较小。

(3)2号试样对氢的敏感性大于1号试样,充氢电流密度达到1.5 mA/cm2时,氢敏感性指数达82%以上;未充氢的1号试样拉伸断口为韧性断口,而2号试样断口具有韧脆性断裂特性,拉伸试样未发生塑性变形;随着氢原子的聚集,过多的氢陷阱不足以弥补2号试样中局部应力的快速增大,试样未经过屈服阶段即断裂。

(4)与小晶粒、多相结构的马氏体钢相比,大晶粒、单相结构的马氏体钢具有更小的氢表观扩散系数Dap和更大的可扩散氢含量;超高强钢的局部应力影响其氢脆敏感性,组织均匀化能有效改善材料的抗氢致延迟开裂性能。