聚氨酯缓冲材料在2种典型环境下的耐候性研究

2023-02-11胡涛李茜孙茂钧孙有美张宸王玲

胡涛,李茜,孙茂钧,孙有美,张宸,王玲

聚氨酯缓冲材料在2种典型环境下的耐候性研究

胡涛1,2,李茜1,2,孙茂钧1,2,孙有美3,张宸3,王玲1,2

(1.西南技术工程研究所,重庆 400039;2.弹药贮存环境效应重点实验室,重庆 400039;3.海南万宁大气环境材料腐蚀国家野外科学观测研究站,海南 万宁 571500)

研究聚氨酯缓冲材料在湿热海洋和干热沙漠环境下的老化性能。将3种不同表观密度的聚氨酯缓冲材料在万宁和敦煌试验站进行1 a的自然环境试验,探究聚氨酯缓冲材料外观、静态压缩性能、压缩永久变形性能和红外光谱的变化。在1 a的自然环境试验中,材料压缩强度先增大后降低,压缩永久变形逐渐增大;在万宁试验站,样品表面出现发霉现象,密度为25、30、40 kg/m3的聚氨酯缓冲材料的压缩强度分别增大或衰减至106.4%、93.3%、87.5%,压缩永久变形分别增大109%、98%、138%;在敦煌试验站,密度为25、30、40 kg/m3的聚氨酯缓冲材料的压缩强度分别增大或衰减至106.4%、98.2%、97.8%,压缩永久变形分别增大55%、74%、93%。聚氨酯缓冲材料在自然环境中会发生水解和热氧降解等老化反应,使材料性能出现下降。材料表观密度越大,性能衰减越快。材料对于湿热海洋环境更敏感,在万宁站的老化程度大于敦煌站。

聚氨酯(PU);缓冲材料;自然环境老化;静态力学性能;压缩永久变形

聚氨酯泡沫塑料(Polyurethane,PU)是一种大分子主链上含有大量—NHCOO—基团的聚氨基甲酸脂高分子聚合物[1],由于其具有良好的缓冲及阻尼性能、可发泡性、易加工成形、高回弹性、质量轻、回收容易等优点,因此常用做样品包装缓冲材料,应用于宇航工业、国防科技、电子工程等领域[2-5]。然而,由于高分子材料本身的特性,在光、氧、热、水分等外部因素的综合作用下,聚氨酯缓冲材料在使用和贮存过程中会不可避免地发生老化行为,使得样品的综合性能下降[6-10],对样品运输过程中的防冲减震作用减小,造成不必要的经济损失。

目前,关于聚氨酯材料在外界因素作用下发生热氧老化、水解、辐射老化等有大量研究[11-15],但大多集中于人工老化试验,往往是单因素作用,不能完全模拟实际环境对聚氨酯缓冲材料的影响。自然环境老化试验可以完全模拟材料真实使用状态,得到最原始、最真实的材料老化数据[16-19],对于聚氨酯材料的耐候性研究及新型防老剂等开发具有重要意义[20-21]。因此,本研究通过探究3种不同密度的聚氨酯缓冲材料在湿热海洋和干热沙漠环境下的老化行为,研究其外观、静态力学性能和压缩永久变形性能变化,探究不同环境下聚氨酯缓冲材料的耐候性。

1 试验

1.1 样品

聚氨酯包装用缓冲材料,某汽车零部件股份有限公司产品,包含25、30、40 kg/m3等3种不同出厂密度产品,样品规格尺寸为100 mm×100 mm×30 mm。

1.2 方法

为真实模拟缓冲材料实际使用环境,依据GJB 8893《军用装备自然环境试验方法》第3部分棚下大气自然环境试验方法进行试验,将3种不同密度的PU泡沫块贮存于国防科技工业站网体系下的万宁和敦煌试验站(试验站环境条件见表1),分别检测试验6个月和1 a的PU缓冲材料性能。根据样品出厂密度、试验站和试验时间的不同,对样品进行编号,如PU20-W-1a代表出厂密度为20 Kg/m3,在万宁试验站棚下贮存1 a的PU缓冲材料。

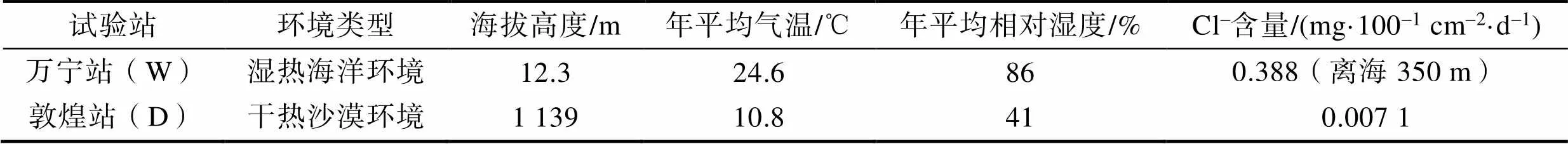

表1 试验站的环境条件

Tab.1 Environmental conditions of the test station

1.3 分析与测试

1)宏观形貌观察。采用数码相机对样品进行外观拍照,采用德国卡尔蔡司生产的Discovery.V20体式显微镜观察样品表面形貌。

2)表观密度测试。按照GB/T 6343—2009《泡沫塑料及橡胶表观密度的测定》对样品进行表观密度测试,每组样品3件平行样。

3)静态压缩性能测试。采用美国英斯特朗公司生产的5565型精密万能材料试验机进行静态力学性能测试,参照GB/T 8168—2008《包装用缓冲材料静态压缩试验方法》进行。在(23±2)℃、相对湿度50%±5%条件下预处理16 h,根据法A将样品压缩至50%,记录材料压缩应力–应变曲线,每组样品3件平行样。

4)压缩永久变形测试。参照GB/T 6669—2008《软质泡沫聚合材料压缩永久变形的测定》测试,先在(23±2) ℃、相对湿度50%±5%条件下调节16 h以上,采用法A进行测试。将试样压缩50%,在70 ℃环境下放置22 h后,测试其尺寸变化,并计算压缩永久变形。

5)傅里叶变换红外光谱(FTIR)测试,采用美国赛默飞世尔科技有限公司生产的Nicolet iS50型红外光谱仪。根据GB/T 6040—2019对样品表面进行红外光谱测试,采用衰减全反射技术(ATR),扫描范围为400~4 000 cm–1。

2 结果与分析

2.1 表观密度及宏观形貌变化

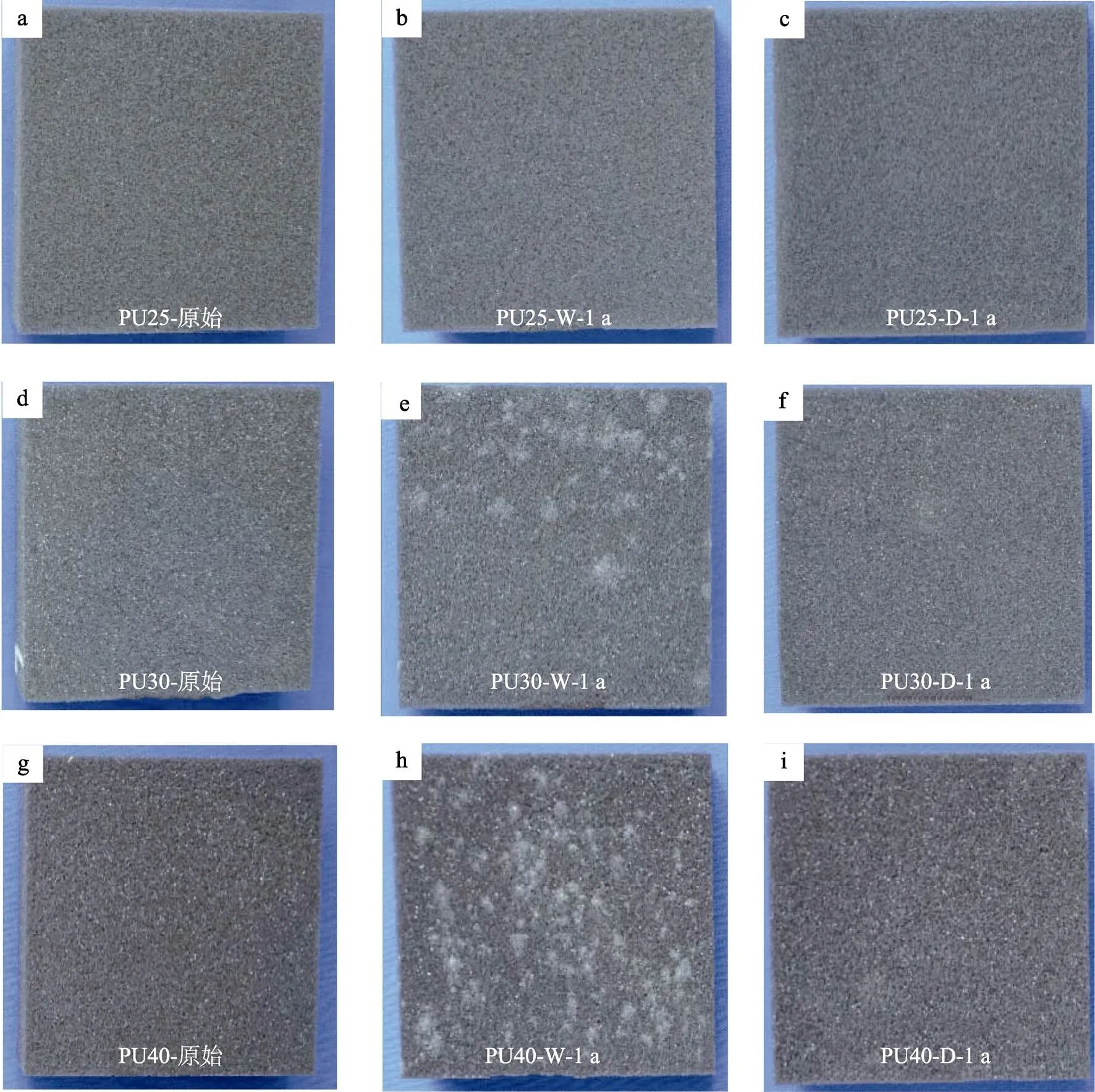

不同表观密度的聚氨酯缓冲材料样品在万宁试验站和敦煌试验站贮存1 a后的外观形貌如图1所示。从图1中可以看出,与原始样品相比,3种不同密度的聚氨酯缓冲材料在具有干热沙漠环境的敦煌站存放1 a后,外观基本无变化。相比之下,在具有湿热环境的万宁试验站存放1 a后,可明显观察到表观密度为30、40 kg/m3的2种样品表面出现了发霉现象,且密度越大的样品,霉变范围越广(如图1e、h所示)。分析认为,这主要是由于微生物引起的。与敦煌相比,万宁站比较湿润的气候环境和温度,更有利于微生物的生长和繁殖。另一方面,在缓冲材料表面,由于其特殊的表面结构,使其与霉菌接触面积广,有利于霉菌的繁殖。霉菌的进一步繁殖,其分泌物有可能引起高聚物发生生物降解,使得材料性能下降。

在2种环境下贮存1 a后,通过显微镜放大10倍观察到的样品表面显微形貌如图2所示。从图2中可以看出,在2种典型环境下贮存1 a后,样品表面泡孔结构基本无变化。表明在2种自然环境下贮存1 a后,未对聚氨酯泡沫塑料表面泡孔结构造成破坏。

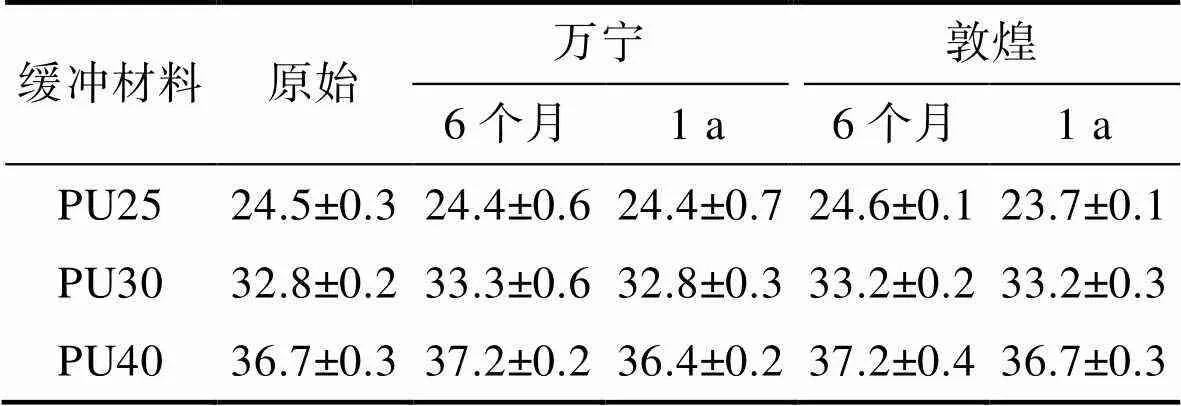

在2种不同环境下,聚氨酯缓冲材料表观密度的变化值见表2。可以看出,与原始样相比,在1 a的自然环境老化时间内,2种环境下样品的表观密度均不会发生变化。这与图2观察到的泡孔结构无变化一致,表明材料整体结构并未发生变化。

图1 PU缓冲材料外观变化

图2 PU缓冲材料显微图片(×10倍)

表2 不同环境下的PU缓冲材料表观密度值

Tab.2 Apparent density of PU cushioning materials in different environments kg/m3

2.2 静态压缩力学性能

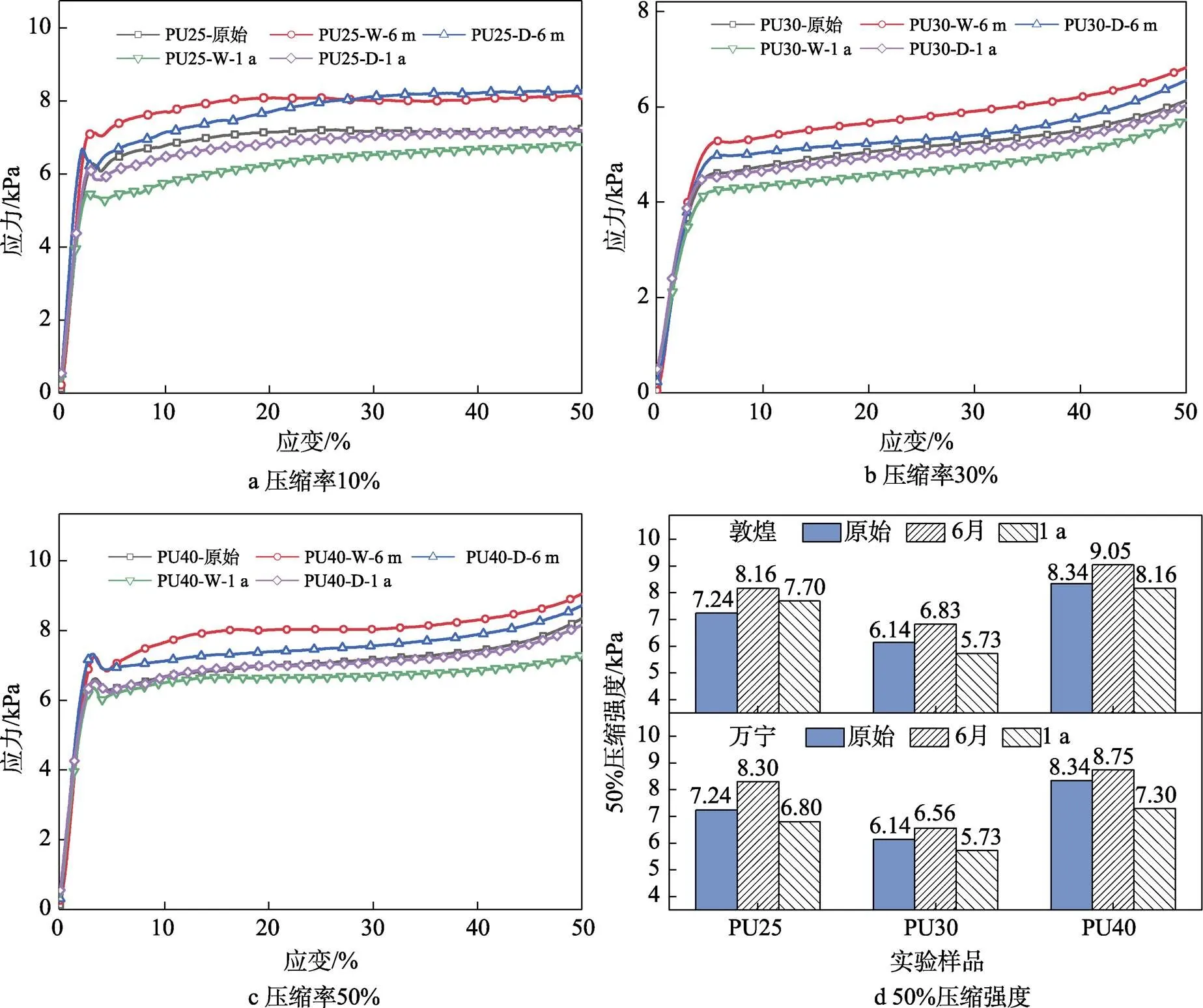

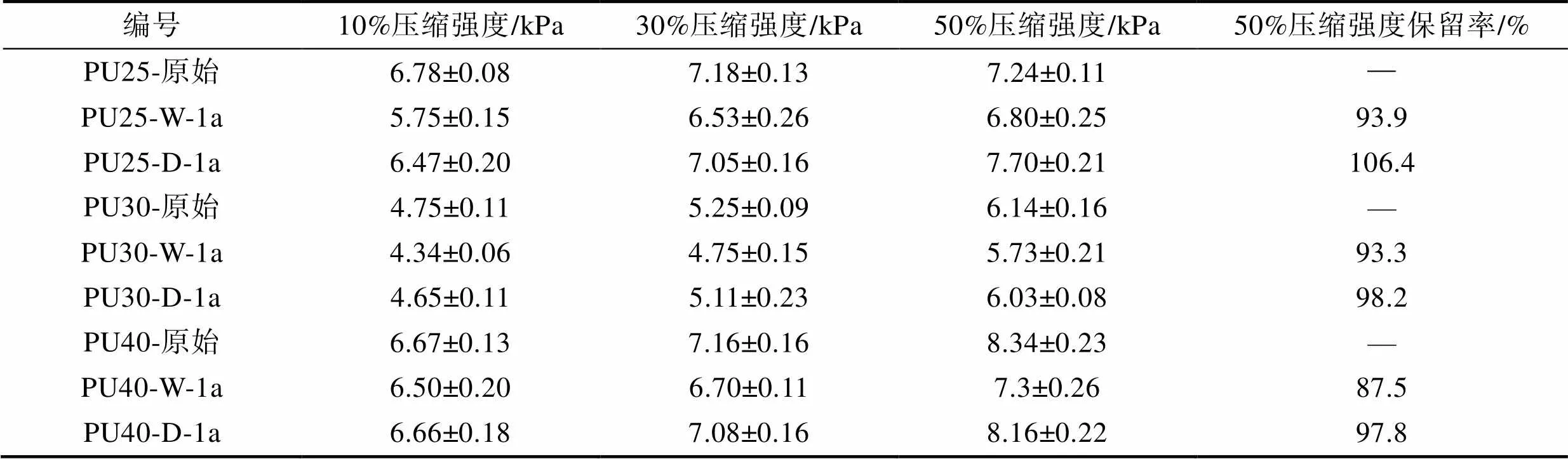

不同表观密度聚氨酯缓冲材料在2种环境下贮存6个月和1 a后的静态压缩力学性能如图3所示。其中,图3a—c为压缩应力应变曲线,图3d为压缩率为50%时的压缩强度。贮存1 a后,压缩率为10%、30%、50%时,材料的压缩强度值以及50%压缩强度保留率见表3。

从图2a—c可以看出,聚氨酯泡沫塑料作为一种典型的多孔材料,其在压缩变形过程中经历了弹性段、平台段和密实段3个阶段[22-23]。总体来看,结合图3d可以看到,在2种不同的自然环境条件下,聚氨酯缓冲材料的压缩强度值随着自然老化时间的延长先增大、后降低。分析认为主要是由于聚氨酯缓冲材料在自然老化过程中一方面会发生水分子的侵入,另一方面材料内部会发生交联和降解反应。其中,水分子的侵入会对材料形成增塑作用,降低分子链段间的氢键作用。当老化时间只有6个月时,侵入的水分子较少,且材料还未发生热氧降解,交联反应占主导,材料交联密度有所增大,使得压缩强度增大。老化1 a后,水分子含量逐渐增多,材料发生水解及分子链的断裂,使材料压缩强度降低。对比3种不同表观密度样品来看,随着表观密度的增加,聚氨酯缓冲材料50%压缩强度保留率逐渐降低,说明随着表观密度的增加,材料的老化程度逐渐增加。这是由于同体积的样品,表观密度越大,吸湿性更强,且单位体积高分子链段所占比率越大,老化过程中产生的自由基更多,老化反应速率加快,从而使得材料压缩强度下降更快。对比2种不同环境下的静态压缩力学性能,当老化时间为6个月时,2个试验站材料的压缩强度均增大,但万宁站增幅更大。当老化时间为1 a时,材料的压缩强度减小,万宁站材料强度的减小幅度更大。以密度40 kg/m3样品为例,试验时间为1 a时,万宁站50%压缩强度保留率为87.5%,敦煌站为97.8%。分析认为,一方面万宁站年平均86%的相对高湿度条件,使得聚氨酯缓冲材料水分子侵入更严重,可能引发生物降解和水解;另一方面,年平均温度更高,加快了材料交联和降解等老化反应的速率。

图3 2种不同环境下聚氨酯缓冲材料静态压缩力学性能

表3 PU不同压缩率的压缩强度

Tab.3 Compressive strength of PU with different compression ratios

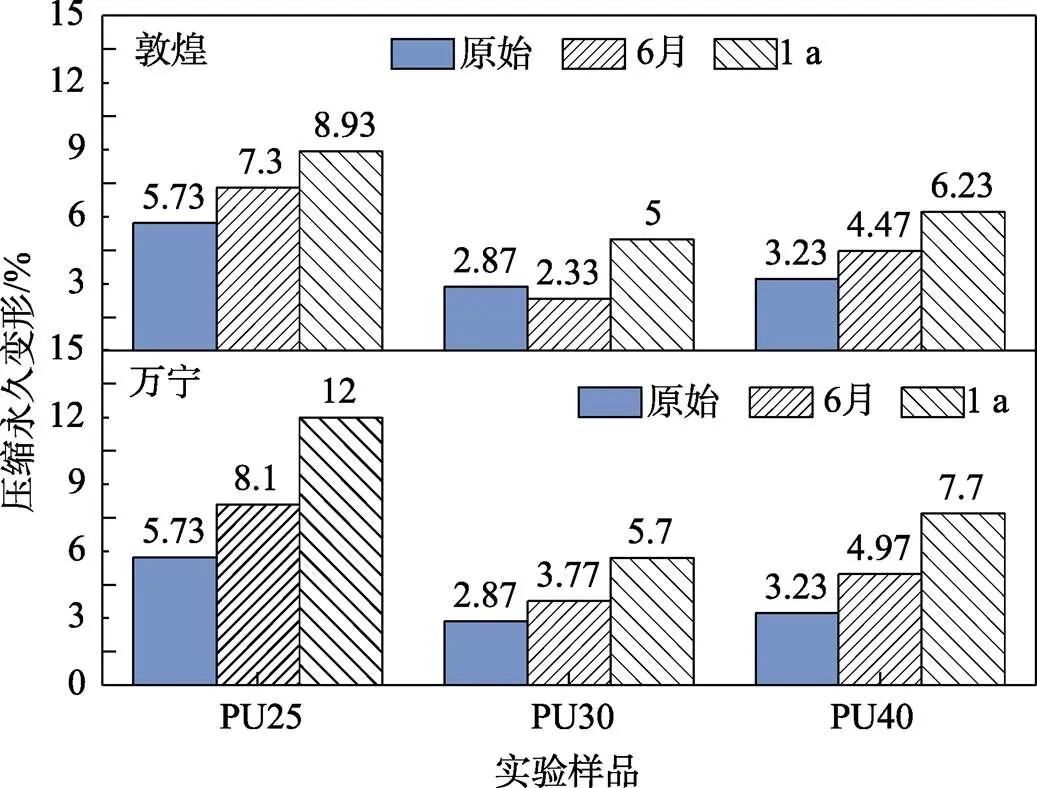

2.3 压缩永久变形性能

2种不同环境下,聚氨酯缓冲材料压缩永久变形的变化如图4所示。整体来看,在1 a的自然环境老化试验过程中,随着试验时间的增加,材料的压缩永久变形增大,回弹性降低,前6个月样品的压缩永久变形增大幅度较缓,敦煌站密度为30 kg/m3的PU材料的压缩永久变形甚至出现下降。相比之下,后6个月压缩永久变形的增幅度更大。经过1 a自然环境试验,敦煌站密度为25、30、40 kg/m3的聚氨酯缓冲材料的压缩永久变形分别增大55%、74%、93%;在万宁试验站,密度为25、30、40 kg/m3的聚氨酯缓冲材料的压缩永久变形分别增大109%、98%、138%。主要是由于聚氨酯材料在自然老化过程中交联和降解同时存在,前期交联反应占主导,一定程度上降低了材料压缩过程中由于大分子链滑移产生的永久变形,而后期随着大分子主链热氧老化及水解反应等速率加快,一方面使得分子链断裂,另一方面水分子的侵入,起到增塑的作用,降低了分子间的相互作用力,使得材料压缩永久变形较大。对比2个试验站来看,万宁站缓冲材料的压缩永久变形量更大,这也说明在万宁站高温高湿的气候环境类型下,聚氨酯缓冲材料的老化速率更快。

图4 2种不同环境下的PU缓冲材料压缩永久变形变化

2.4 红外分析

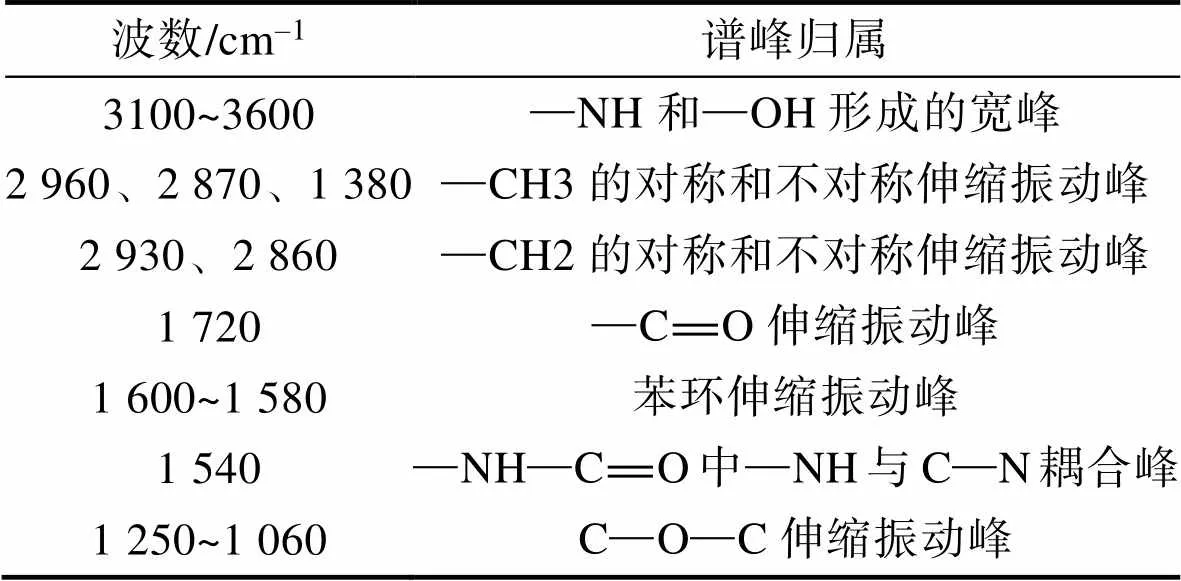

2种不同环境自然老化1 a后的PU缓冲材料的红外光谱图见图5,典型红外谱峰的归属见表4[24-25]。在3 100~3 600 cm–1内,主要是—NH和—OH及其氢键形成的宽峰,其中3 290 cm–1处主要为—NH振动吸收峰,3 460 cm–1处为—OH形成氢键的缔合峰,1 716 cm–1处为—C=O伸缩振动峰,1 540 cm–1处为—NH—C=O中—NH与C—N耦合峰。从FT-IR谱图中可以看出,PU缓冲材料在万宁站和敦煌站贮存1 a后,3 290 cm–1处的—NH振动吸收峰变形,且逐渐向高波数移动。从图5c中可明显看到,在万宁贮存1 a的PU材料中出现了—OH形成氢键的缔合峰,这可能是由于PU在老化过程中发生水解,产生了—OH。为进一步研究3 100~3 600 cm–1的峰变化,以2 930 cm–1附近的—CH—伸缩振动峰峰面积(—CH—)为参照,计算—NH和—OH及其氢键形成的宽峰峰面积(—NH/—OH)与(—CH—)比值,结果如图5d所示。可以更明显看出,在3 290 cm–1处的峰经过自然环境试验后,峰变宽,面积增大,且万宁站的增大幅度更大,表明PU缓冲材料在万宁站老化反应更剧烈,这与材料性能所表现的一致。此外,可以看到,PU缓冲材料在万宁站和敦煌站贮存1 a后,1 716、1 540 cm–1处的振动吸收峰出现降低,说明随着自然环境试验的进行,材料老化过程中可能伴随着—C=O键含量减少,且会发生C—N键的断裂。

图5 PU缓冲材料红外谱图分析

表4 PU缓冲材料的FT-IR典型谱峰分析

Tab.4 FT-IR typical peak analysis of PU cushioning materials

3 结论

1)聚氨酯缓冲材料在自然环境中会同时发生水解和热氧降解等老化反应,使材料性能出现下降,经过1 a自然环境试验,材料压缩强度先增大、后降低,压缩永久变形逐渐变大。样品表观密度越大,材料性能衰减越快。

2)聚氨酯缓冲材料对于湿热海洋环境更敏感,在万宁站的老化程度大于敦煌站。经过1 a自然环境试验,万宁站材料表面出现发霉现象,密度为25、30、40 kg/m3的聚氨酯缓冲材料压缩强度分别增大或衰减至106.4%、93.3%、87.5%,压缩永久变形分别增大109%、98%、138%。在敦煌试验站,密度为25、30、40 kg/m3的聚氨酯缓冲材料压缩强度分别增大或衰减至106.4%、98.2%、97.8%,压缩永久变形分别增大55%、74%、93%。

[1] 朱吕民, 刘益军. 聚氨酯泡沫塑料[M]. 3版. 北京: 化学工业出版社, 2005: 1-13.

ZHU Lyu-min, LIU Yi-jun. Urethane Foam[M]. 3rd ed. Beijing: Chemical Industry Press, 2005: 1-13.

[2] GAMA N V, FERREIRA A, BARROS-TIMMONS A. Polyurethane Foams: Past, Present, and Future[J]. Materials (Basel, Switzerland), 2018, 11(10): 1841.

[3] 李荣博, 刘晓强, 龚嶷, 等. 新燃料运输容器聚氨酯泡沫填充材料性能研究[J]. 包装工程, 2017, 38(21): 10-14.

LI Rong-bo, LIU Xiao-qiang, GONG Yi, et al. Properties of Polyurethane Foam Filled in New Fuel Transport Cask[J]. Packaging Engineering, 2017, 38(21): 10-14.

[4] 辛丽颖. 缓冲包装材料的应用及发展[J]. 印刷技术, 2016(10): 42-43.

XIN Li-ying. Application and Development of Cushioning Packaging Materials[J]. Printing Technology, 2016(10): 42-43.

[5] LATINWO G K, OGUNLEYE O R, AGARRY S E, et al. Effect of Stearic Acid and Titanate Coupling Agent Modified Calcium Carbonate on Mechanical Properties of Flexible Polyurethane Foam[J]. International Journal of Composite Materials, 2018, 8(4): 91-96.

[6] SONNENSCHEIN M, WENDT B L, SCHROCK A K, et al. The Relationship between Polyurethane Foam Microstructure and Foam Aging[J]. Polymer, 2008, 49(4): 934-942.

[7] CELINA M, GILLEN K T, ASSINK R A. Accelerated Aging and Lifetime Prediction: Review of Non-Arrhenius Behaviour Due to Two Competing Processes[J]. Polymer Degradation and Stability, 2005, 90(3): 395-404.

[8] 沈光来, 孙世彧, 陈宗良. 聚氨酯老化机理与研究方法进展[J]. 合成材料老化与应用, 2014, 43(1): 57-64.

SHEN Guang-lai, SUN Shi-yu, CHEN Zong-liang. Study on Aging Mechanism and Research Methods of Polyurethane[J]. Synthetic Materials Aging and Application, 2014, 43(1): 57-64.

[9] 圣平, 张立. 高分子材料老化机理初探[J]. 信息记录材料, 2004, 5(4): 57-60.

REN Sheng-ping, ZHANG Li. The Ageing of Polymer Materials[J]. Magnetic Recording Materials, 2004, 5(4): 57-60.

[10] 吴彤彤, 吴金卓, 王卉, 等. 缓冲包装材料经济性与环境影响评价研究进展[J]. 包装工程, 2021, 42(9): 17-24.

WU Tong-tong, WU Jin-zhuo, WANG Hui, et al. Research Progress on Technology Economy and Environmental Impact Assessment of Buffer Packaging Materials[J]. Packaging Engineering, 2021, 42(9): 17-24.

[11] 黄世杰. 聚氨酯薄膜在极端紫外和臭氧环境下的老化效应研究[D]. 秦皇岛: 燕山大学, 2014.

HUANG Shi-jie. Research on the Aging Effects of the Polyurethane Films in Extreme Ultraviolet and Ozone Environment[D]. Qinhuangdao: Yanshan University, 2014.

[12] 杨慧. 热塑性聚氨酯弹性体的老化与防老化研究[D]. 厦门: 厦门大学, 2017.

YANG Hui. Study on the Aging and Anti-Aging of Thermoplastic Polyurethane Elastomer[D]. Xiamen: Xiamen University, 2017.

[13] 理莎莎, 齐暑华, 刘乃亮, 等. 聚氨酯泡沫塑料老化问题研究进展[J]. 中国塑料, 2009, 23(10): 1-5.

LI Sha-sha, QI Shu-hua, LIU Nai-liang, et al. Progress in Research on Aging of Polyurethane Foam[J]. China Plastics, 2009, 23(10): 1-5.

[14] 胡欣欣, 刘浩浩, 刘然升, 等. 聚氨酯弹性体耐水解性能的研究进展[J]. 聚氨酯工业, 2017, 32(6): 1-4.

HU Xin-xin, LIU Hao-hao, LIU Ran-sheng, et al. Research Progress of Hydrolysis Resistance of Polyurethane Elastomers[J]. Polyurethane Industry, 2017, 32(6): 1-4.

[15] 张先勇, 杨万均, 张艳霞, 等. 吸波结构聚氨酯泡沫基体材料耐老化性能评估试验设计[J]. 装备环境工程, 2020, 17(6): 34-38.

ZHANG Xian-yong, YANG Wan-jun, ZHANG Yan-xia, et al. Experimental Design for Evaluating the Aging Resistance of Polyurethane Foam Matrix Used to Absorb Electromagnetic Wave Structure[J]. Equipment Environmental Engineering, 2020, 17(6): 34-38.

[16] 汪学华. 自然环境试验技术[M]. 北京: 航空工业出版社, 2003.

WANG Xue-hua. Natural Environment Test Technology[M]. Beijing: Aviation Industry Press, 2003.

[17] 胥泽奇, 张世艳, 宣卫芳. 装备环境适应性评价[J]. 装备环境工程, 2012, 9(1): 54-59.

XU Ze-qi, ZHANG Shi-yan, XUAN Wei-fang. Environmental Worthiness Evaluation of Equipment[J]. Equipment Environmental Engineering, 2012, 9(1): 54-59.

[18] 杨小奎, 张伦武, 张世艳, 等. 塑料大气环境老化预测模型研究[J]. 装备环境工程, 2019, 16(3): 30-36.

YANG Xiao-kui, ZHANG Lun-wu, ZHANG Shi-yan, et al. Aging Prediction Model of Plastic Exposed in Atmosphere Environments[J]. Equipment Environmental Engineering, 2019, 16(3): 30-36.

[19] 王艳艳, 舒畅, 李超. 自然环境谱转化为加速试验环境谱的方法[J]. 装备环境工程, 2014, 11(1): 34-38.

WANG Yan-yan, SHU Chang, LI Chao. Method for Conversion of Natural Environmental Spectra to Accelerated Test Environmental Spectra[J]. Equipment Environmental Engineering, 2014, 11(1): 34-38.

[20] 张晨, 朱占勃, 赵景茂. 两种水性聚氨酯涂层在3种加速老化试验中的性能对比[J]. 表面技术, 2021, 50(10): 330-336.

ZHANG Chen, ZHU Zhan-bo, ZHAO Jing-mao. Property Comparison of Two Water-Based Polyurethane Coatings in Three Accelerated Aging Experiments[J]. Surface Technology, 2021, 50(10): 330-336.

[21] 罗来正, 肖勇, 苏艳, 等. 东南沿海气候条件对聚氨酯涂层老化行为影响研究[J]. 装备环境工程, 2015, 12(6): 42-47.

LUO Lai-zheng, XIAO Yong, SU Yan, et al. Effects of Southeast Coastal Atmospheric Environment on Aging Behavior of Polyurethane Coating[J]. Equipment Environmental Engineering, 2015, 12(6): 42-47.

[22] 杨帅, 康勇刚, 齐菲. 低温对聚乙烯发泡材料动态缓冲性能的影响[J]. 包装工程, 2015, 36(7): 21-25.

YANG Shuai, KANG Yong-gang, QI Fei. Effect of Low Temperature Upon Dynamic Cushioning Properties of EPE Foam Material[J]. Packaging Engineering, 2015, 36(7): 21-25.

[23] 杨婕. 现场发泡材料缓冲性能分析及包装结构优化设计[D]. 济南: 山东大学, 2008.

YANG Jie. Analysis of Cushioning Property of Foam-in-Place Material and Optimum Design of Packaging Structure[D]. Jinan: Shandong University, 2008.

[24] 郑敏侠, 钟发春, 王蔺, 等. 聚氨酯胶黏剂降解行为的在线红外表征[J]. 化学推进剂与高分子材料, 2009, 7(6): 64-66.

ZHENG Min-xia, ZHONG Fa-chun, WANG Lin, et al. Characterization of Degradation Behavior of Polyurethane Adhesive by On-Line FT-IR[J]. Chemical Propellants & Polymeric Materials, 2009, 7(6): 64-66.

[25] 黄桐, 李泽汉, 杨伟鑫, 等. 低醛酮挥发物聚氨酯泡沫的制备研究[J]. 塑料工业, 2021, 49(2): 24-28.

HUANG Tong, LI Ze-han, YANG Wei-xin, et al. Study on Preparation of Low Aldehyde and Ketone Volatile Polyurethane Foam[J]. China Plastics Industry, 2021, 49(2): 24-28.

Weather Resistance of Polyurethane Cushioning Materials in Two Typical Environments

HU Tao1,2, LI Qian1,2, SUN Mao-jun1,2, SUN You-mei3, ZHANG Chen3, WANG Ling1,2

(1. Southwest Institute of Technology and Engineering, Chongqing 400039, China; 2. CSGC Key Laboratory of Ammunition Storage Environmental Effects, Chongqing 400039, China; 3. Wanning Materids Corrosion National Observation and Research Station, Hainan Wanning 571500, China)

The work aims to study the aging performance of polyurethane cushioning material in hot humid ocean and hot dry desert environments. Through a one-year natural environment experiment of three different apparent densities of polyurethane cushioning materials at Wanning Test Station and Dunhuang Test Station, the appearance, static compression performance, compression set performance and infrared spectrum changes of polyurethane cushioning materials were explored. The results showed that the compressive strength of the material first increased and then decreased, and the compression set gradually increased; In Wanning Test Station, the surface of the sample showed mildew. The compressive strength of polyurethane cushioning materials with densities of 25, 30 and 40 kg/m3attenuated to 106.4%, 93.3% and 87.5%, respectively, and the compression set increased by 109%, 98% and 138%, respectively; In Dunhuang Test Station, the compressive strength of polyurethane cushioning materials with densities of 25, 30 and 40 kg/m3increased or attenuated to 106.4%, 98.2% and 97.8%, respectively, and the compression set increased by 55%, 74% and 93%, respectively. The performance of polyurethane cushioning materials will decrease due to aging reactions such as hydrolysis and thermal oxygen degradation in the natural environment. The greater the apparent density of the material, the faster the performance degradation. Thus, the aging degree of polyurethane cushioning material at Wanning Station is greater than that at Dunhuang station, and it is more sensitive to the hot and humid marine environment.

polyurethane (PU); cushioning material; aging in natural environment; static mechanical properties, compression set

TB484.3

A

1672-9242(2023)01-0119-08

10.7643/ issn.1672-9242.2023.01.017

2021–11–15;

2021-11-15;

2021–12–09

2021-12-09

胡涛(1995—),男,硕士,工程师,主要研究方向为环境试验与评价。

HU Tao (1995-), Male, Master, Engineer, Research focus: environmental testing and evaluation.

王玲(1982—),女,硕士,高级工程师,主要研究方向为环境试验与评价。

WANG Ling (1982-), Female, Master, Senior engineer, Research focus: environmental testing and evaluation.

胡涛, 李茜, 孙茂钧, 等. 聚氨酯缓冲材料在2种典型环境下的耐候性研究[J]. 装备环境工程, 2023, 20(1): 119-126.

HU Tao, LI Qian, SUN Mao-jun, et al.Weather Resistance of Polyurethane Cushioning Materials in Two Typical Environments[J]. Equipment Environmental Engineering, 2023, 20(1): 119-126.

责任编辑:刘世忠