一种连接器振动故障分析

2023-02-11何林涛任建峰张克非彭磊

何林涛,任建峰,张克非,彭磊

一种连接器振动故障分析

何林涛,任建峰,张克非,彭磊

(中国西南电子技术研究所,成都 610036)

分析得出轴向弹性触碰式连接器内导体失效的主要原因。以某机载电子模块的连接器在功能振动试验后出现的故障为研究对象,对其进行目测检查、随机振动仿真分析和受力分析,定位故障原因,随后结合应力应变关系公式、高斯区间法和Miner累积损伤定律,推导内导体的疲劳寿命计算公式。计算得到内导体自身的振动响应应力仅为0.26 MPa,不足以产生疲劳破坏,但在振动激励下,连接器随模块的振动位移较大,超出了连接器的间隙容差范围,致使受压的内导体端面出现较大的往复动摩擦力,而摩擦力引起内导体根部的应力(250.13 MPa)超过了材料的疲劳极限,内导体有疲劳断裂的风险。进一步计算出内导体的振动疲劳寿命为0.67 h,小于功能振动试验时间,证实是振动位移引起的摩擦导致了内导体的疲劳断裂。轴向弹性触碰式连接器必须要重视摩擦力的危害,提高模块的安装刚度,可以有效地提高连接器的可靠性。

机载电子模块;连接器;随机振动;振动疲劳寿命;频域法;摩擦;高斯区间法

电连接器是电子系统的一种基础机电元件,用以实现电信号的传输、控制以及电器设备之间的电气连接,在航空、航天、电子和通信等行业中广泛使用[1-6]。从系统、设备、模块到印制板,都布置有连接器,一架现代歼击机配套的系统级、设备级的电连接器约有800~1 000件,一副有源相控阵天线内部的电连接器可以多达到几千件,因此连接器的连接性能将直接关系到整个电子系统能否安全可靠工作[7]。据有关资料介绍,航空电子系统故障中70%的失效是由于元器件失效产生的,而在这些故障中又有40%是电连接器的失效直接或者间接导致的[8]。在航空平台中,电子系统的工作环境十分复杂,特别是面临着热、振动等恶劣的环境条件,而环境应力又是导致电子系统故障的主要原因之一,其作用主要是通过影响电子系统内部的物理化学机械和电气变化导致故障的出现[9]。美国相关研究发现,F-22飞机电连接器失效的主要原因大多是由振动、湿热、盐雾等环境因素影响下的磨损和腐蚀导致的。

王腾等[10]以海军某型飞机的连接器为研究对象,发现插拔不当、微振磨损和局部腐蚀是导致电连接器下降乃至失效的三大主要因素。魏振伟等[11]对某电连接器的4J29合金接触体的断裂现象进行了分析,发现接触体断裂的根部原因在于酸洗后有腐蚀性Cl-的残留,影响表面镀层质量,然后在应力腐蚀下发生开裂,经受工作振动应力作用,最终发生疲劳断裂。吕克洪等[12]对航空装备连接型间歇故障的内涵和发生过程开展了分析,指出间歇故障发生的根部原因是电连接器的缺陷或损伤,外部环境是故障发生的诱因。骆燕燕等[13]研究了电连接器插孔的热疲劳失效机理,并提出了一种试验方案,指出了温度因素对连接器接触电阻的影响关系。

目前已有的连接器故障分析研究,主要集中在常规连接器,其电气连接是靠插针与插孔在径向弹性接触实现的。新型的触碰式连接器是依靠轴向的弹性接触实现电气连接,由于应用时间短,其相关故障失效的研究还较少,因此对有关触碰式连接器失效的原因和过程进行相关分析具有重要意义。

文中针对某机载电子模块的玻烧连接器(与触碰式连接器电气互联)在振动试验后出现的故障进行分析。首先对模块进行随机振动仿真分析,确定是连接器随着模块在振动激励下的摆动,导致内导体端面出现摩擦,从而导致内导体出现疲劳断裂。接着按照频域法的计算原理,推导了摩擦力的损伤度计算公式,并计算出内导体的疲劳寿命,且计算结果与故障现象较为符合,证实了故障原因是摩擦力。最后针对故障原因,提出改进措施,并采用试验验证。结论可为触碰式连接器的使用提供一定的参考。

1 研究对象

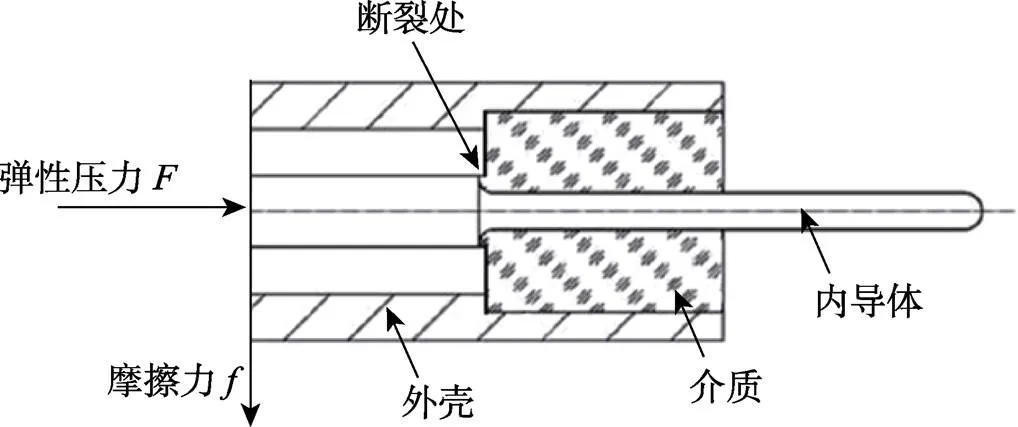

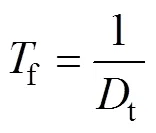

某机载电子模块,在随设备一起进行1 h功能振动环境试验后,出现了部分通道电信号断开的故障。将模块拆下检查发现,模块顶部中间区域的部分玻烧连接器的插针内导体出现了断裂,从而导致对应通道无信号,如图1所示。

图1 连接器故障示意

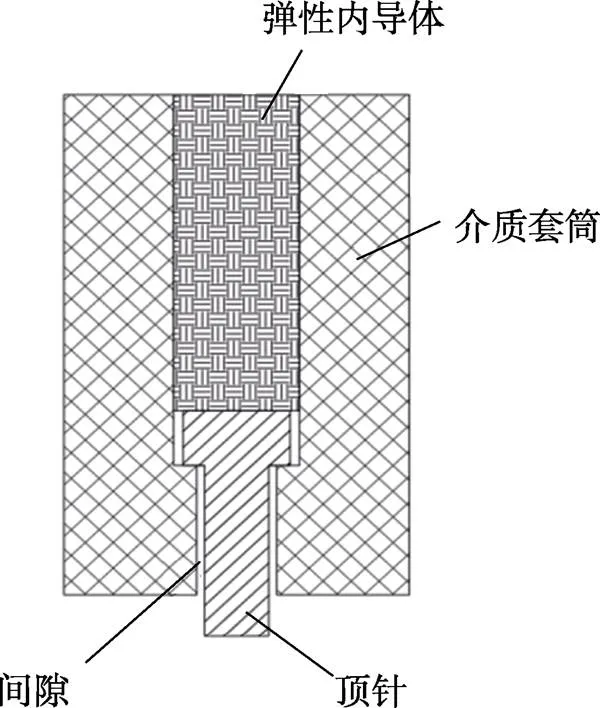

该玻烧连接器和弹性触碰插座电气互联,弹性触碰插座的顶针通过轴向弹力顶在玻烧连接器的内导体上,如图2所示。所有断裂均发生在玻璃介质固定的内导体根部,即介质段与空气段的交界处。

图2 玻烧连接器受力示意

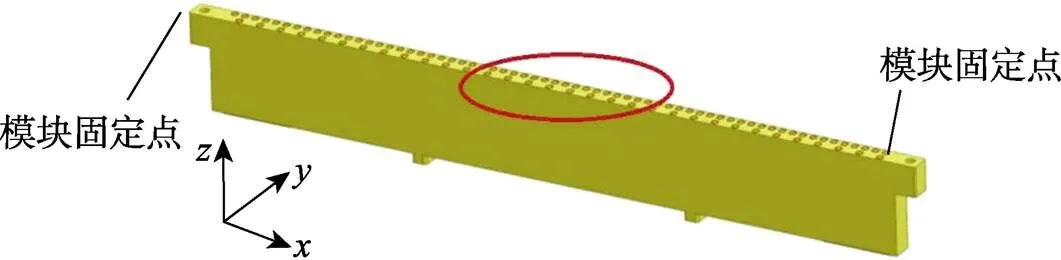

该电子模块的结构形式为扁平长条状,模块的安装孔在两侧和底部。模块的上端固定安装有若干玻烧连接器,故障的连接器全部位于模块中间区域(图3中圆圈处)。

图3 模块外形

2 故障分析

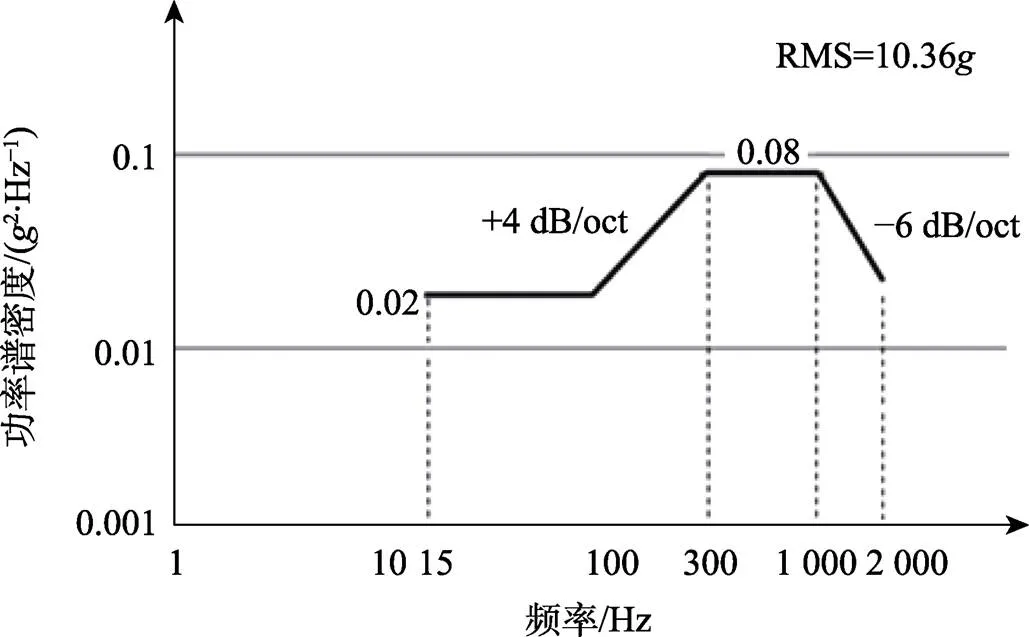

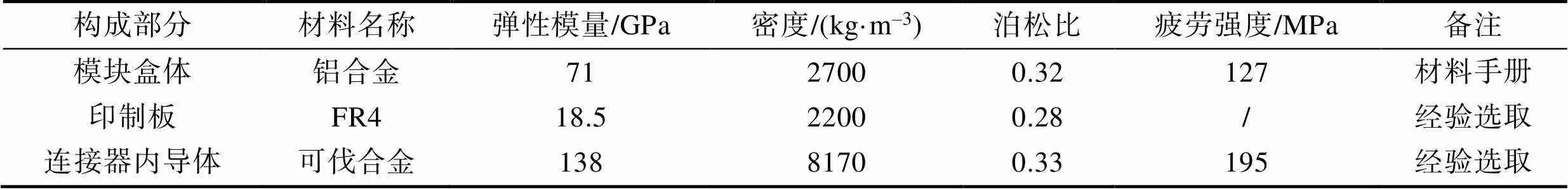

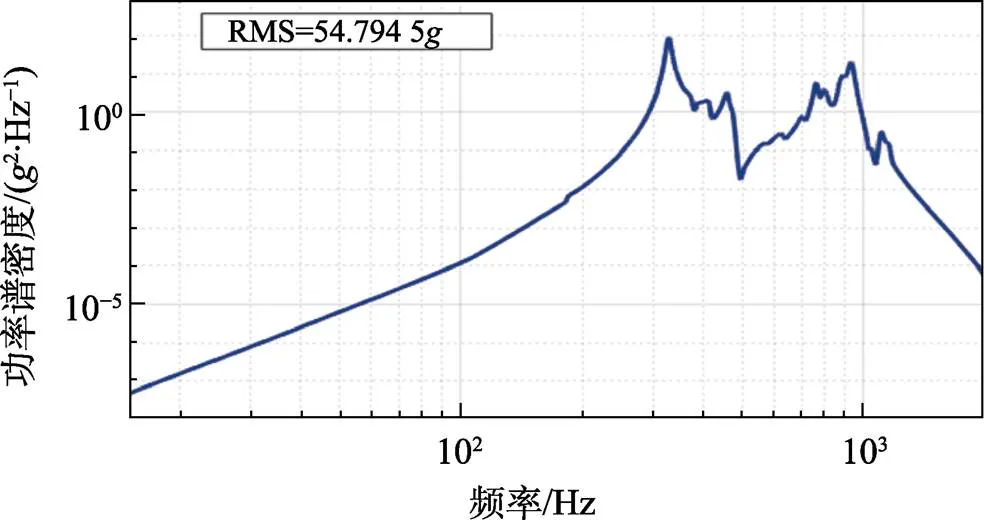

该设备未进行盐雾、湿热等试验,可以先排除腐蚀等因素。设备生产的时间很短,也不存在反复插拔连接器的现象,故主要针对振动因素进行故障排查。设备的功能振动条件为15~2 000 Hz的宽带随机振动,如图4所示。先对设备进行模态计算仿真,得到设备的共振频率,然后将图4的振动条件作为外部激励施加到设备的安装点,进行随机振动仿真。设备的部分材料属性见表1。

图4 功能振动条件

表1 材料属性

Tab.1 Material attribute

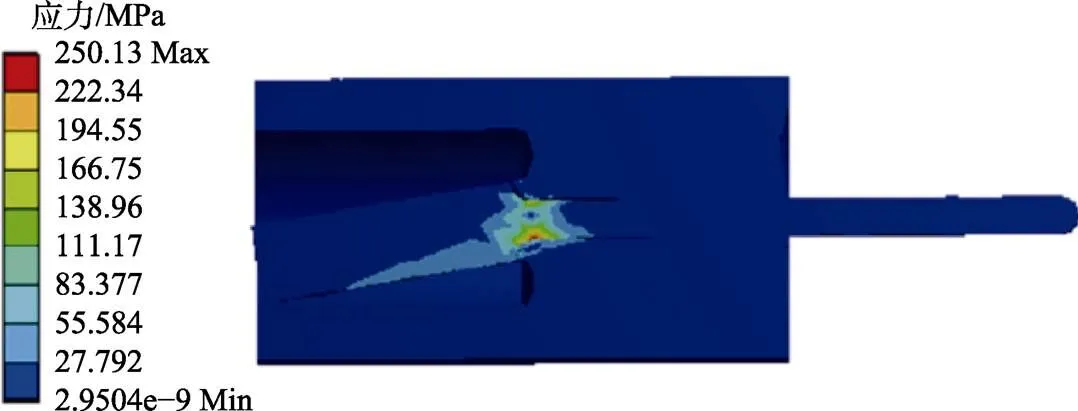

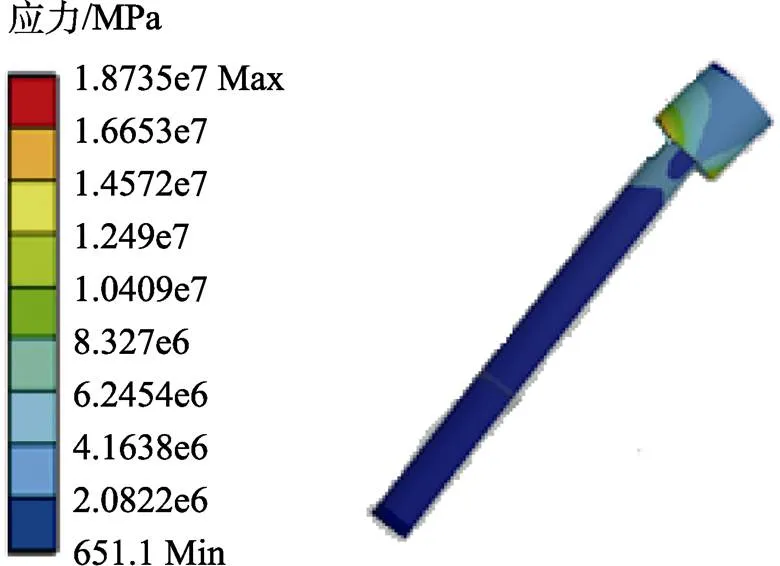

从模态仿真结果中提取得到玻烧连接器自身的一阶模态为34 062 Hz,具有较高的刚度,在设备振动条件的频率范围内,不会激发共振。在不考虑摩擦力的前提下,随机振动仿真得到内导体的振动1应力为0.26 MPa(如图5所示),远小于材料的疲劳极限,连接器的内导体不会单纯因为振动应力而出现破坏。因此,必须要考虑振动引起的其他因素的影响。

图5 1σ振动应力

常规连接器的电气互联是通过插针与插孔径向弹性配合,两者一旦插合,一般情况下是不会出现径向位移。弹性触碰插座作为一种新型电连接器,其内导体是通过轴向弹性压力与玻烧连接器实现电气导通,内导体之间并没有径向的相对约束。同时观察到未断裂的玻烧连接器内导体顶部也有明显摩擦发黑的痕迹,证实内导体之间确实存在相对位移摩擦,如图6所示。

对玻烧连接器进行进一步受力分析发现,电子模块由于只有两侧固定,在图3所示方向上刚度较弱,模块会因为振动产生较大的往复位移。由于玻烧连接器焊接在模块上,模块会带动玻烧连接器往复位移。由于玻烧连接器的内导体和弹性触碰插座之间存在弹性压力和相对位移,内导体和弹性触碰插座之间就会出现往复摩擦。

图6 摩擦痕迹

弹性触碰插座的产品手册给出最大弹性压力为=3 N,摩擦系数取=0.1(按镀金光滑表面),故最大动摩擦力=0.3 N。将玻烧连接器的外壳设为固定,最大动摩擦力按照图2所示施加在内导体顶部端面,计算可得最大摩擦力载荷下,内导体的最大应力为250.13 MPa(如图7所示),大于内导体材料的疲劳极限,有很大概率导致内导体产生疲劳断裂。

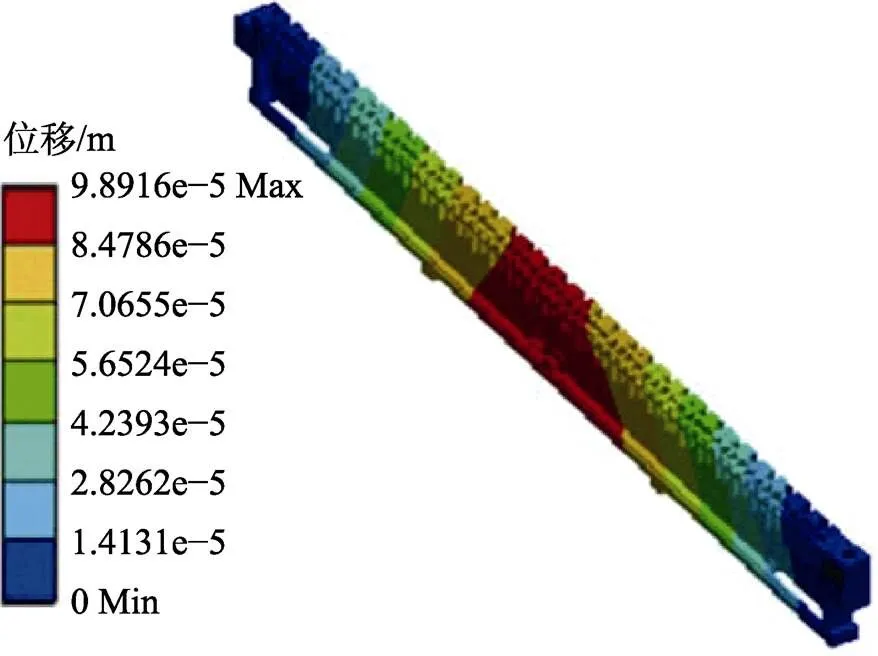

理论上动摩擦力只受压力和摩擦系数的影响,即所有玻烧连接器受到的动摩擦力一致,则所有位置的连接器都有可能出现断裂,而实际上故障的连接器全部位于模块上端的中间区域,靠近两侧安装点的连接器未出现断针故障,说明两侧的连接器极有可能未受到动摩擦力的影响。计算得到振动平均相对位移云图如图8所示。模块上端正中处的振动平均相对位移最大,为0.098 9 mm,越往模块两侧的固定点,位移越小。模块位移最大处的振动响应谱线如图9所示。

图7 动摩擦应力

图8 模块振动相对位移云图

图9 模块位移最大处的振动响应谱线

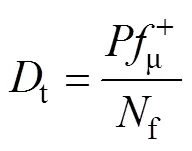

弹性触碰插座的结构如图10所示。为了保证顶针能延轴向滑动,顶针与介质套筒为间隙配合,两者之间存在0.05 mm的间隙。因此,可以假定当玻烧连接器的相对位移小于0.05 mm时,由于顶针自身质量较小,玻烧连接器的内导体只需很小的静摩擦力即可带动顶针在间隙内晃动;而当玻烧连接器相对位移超过0.05 mm的时候,内导体带动顶针接触到套筒,套筒限制顶针继续位移,内导体和顶针出现相对位移,静摩擦力转换为动摩擦力,此时内导体会受到极大的应力。

图10 插座结构

3 疲劳寿命推导

对于规则的周期载荷,工程上常用-曲线[14]来描述材料的疲劳性能。

SN=(1)

式中:为-曲线上应力为时的疲劳破坏循环次数;和为与材料相关的常数。

在实际工作平台中,设备承受的是随机振动,不能简单用时间和空间函数来表述,其疲劳分析方法主要是时域法和频域法[15]。时域法需要进行循环计数,在此基础上进行数据统计处理,然后才能进行疲劳寿命分析。频域法一般借助有限元仿真软件进行动力学分析,获得结构应力和响应的功率谱密度函数(Power Spectral Density,PSD),用Miner损伤累积方法[16-17]进行疲劳寿命分析。因此,采用频域法,借助有限元仿真软件分析疲劳寿命,可以缩短试验时间,相对简单便捷[18]。

不少学者都对其进行了研究。张方等[19]基于频域法建立了随机振动疲劳试验中激励谱量级响应应力水平和疲劳寿命之间的线性关系式,提出了一种基于该关系进行加速试验激励谱量级确定的方法。孟凡涛等[20]应用频域法,对某型飞机机翼在随机振动载荷下的强度特性进行了模拟与分析。刘龙涛等[21]采用有限元分析软件ANSYS对某机载产品进行了结构疲劳分析,仿真结果基本吻合强化试验结果。

一般频域分析方法根据设备的外部振动输入,通过动力学仿真和有限元分析可求得结构内部的振动应力响应PSD函数,利用PSD结合损伤累积原则可以求得结构危险点位置的疲劳寿命[22-23]。

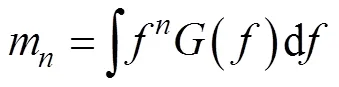

()表示频率处的PSD,其阶惯性矩m的表达式为:

随机振动响应的平均频率μ+为:

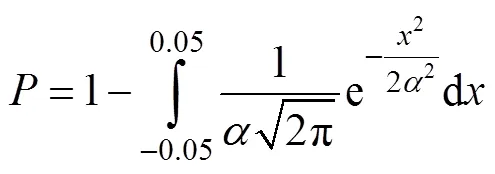

工程上使用较多的是Steinberg提出的基于高斯分布的三区间法(如图11所示)结合Miner线性累计损伤定律来进行结构的疲劳计算[24-25]。

图11 高斯分布密度函数

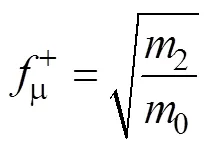

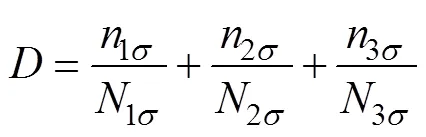

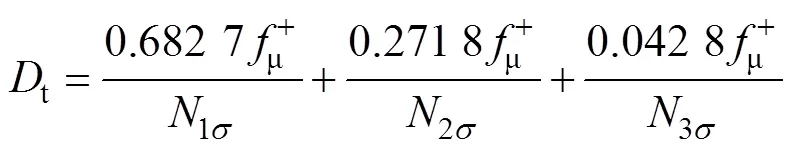

结构损伤疲劳度的计算公式可表示为:

单位时间内结构损伤疲劳度t为:

疲劳寿命为:

式中:1σ、2σ和3σ分别为在1、2和3应力载荷作用下的作用次数;1σ、2σ和3σ分别为在1、2和3应力载荷作用下材料的疲劳寿命(最大循环次数)。

本文出现故障的玻烧连接器并不是因为内导体自身振动响应应力导致断裂,而是由于模块振动位移带动插座回复摩擦所致,因此不能直接采用振动应力方法进行疲劳分析。

按照材料力学理论,在弹性变形阶段,=,应力和应变为线性关系,可认为振动位移和振动应力一样,也服从高斯分布。当玻烧连接器振动随机位移小于弹性触碰插座的间隙时,摩擦力极小,内导体主要承受振动应力,由于振动应力远小于材料疲劳强度,疲劳寿命处于无限;当随机位移大于间隙时,疲劳寿命均按摩擦应力载荷作用下材料的疲劳寿命计算损伤。

则式(5)可更改为:

式中:为玻烧连接器位移超过间隙的发生概率;为振动平均相对位移;f为摩擦应力载荷作用下材料的疲劳寿命。

将图9的随机振动响应谱线代入式(3),可计算出模块位移最大处的振动响应平均频率为682 Hz。将上述结果和材料疲劳寿命代入式(7),可得模块位移最大处的玻烧连接器的内导体单位时间内结构损伤为t=4.16×10‒4,则其疲劳寿命仅为0.67 h。由此可知,其不能满足功能振动试验1 h的要求,与功能振动试验后发现内导体断裂现象吻合,验证了内导体是由于振动位移导致了摩擦,进而出现摩擦疲劳断裂。表明当前结构确实无法满足振动试验要求,需进行改进。

4 改进分析

从式(7)可以推导出,提高内导体的疲劳寿命方向主要有:减少模块位移超出间隙的概率;降低振动响应平均频率μ+;提高内导体疲劳寿命f。具体的操作方法有:

1)提高模块刚度,不但可以减小模块位移量,从而减小模块位移超出间隙的概率,还可以降低振动响应,从而降低振动响应平均频率。在模块的顶部增加固定销是模块改动最小的方式。增加固定销后,模块上端水平最大振动位移平均位移下降到0.04 mm,如图12所示。代入式(8)可得最大位移处振动位移超过插座间隙的概率降为21.2%。

2)增大间隙。增大弹性触碰插座顶针与介质套筒之间的间隙,以减小模块位移超出间隙的概率,但间隙过大会影响连接器的电信号传输性能。

3)降低弹性触碰插座的弹性压力。降低弹性压力以降低摩擦力,从而降低内导体应力,提高内导体的寿命。但降低弹性压力的同时,也会降低触碰连接器的连接可靠性,在振动环境下,玻烧连接器和弹性触碰插座有可能出现电信号瞬断现象。

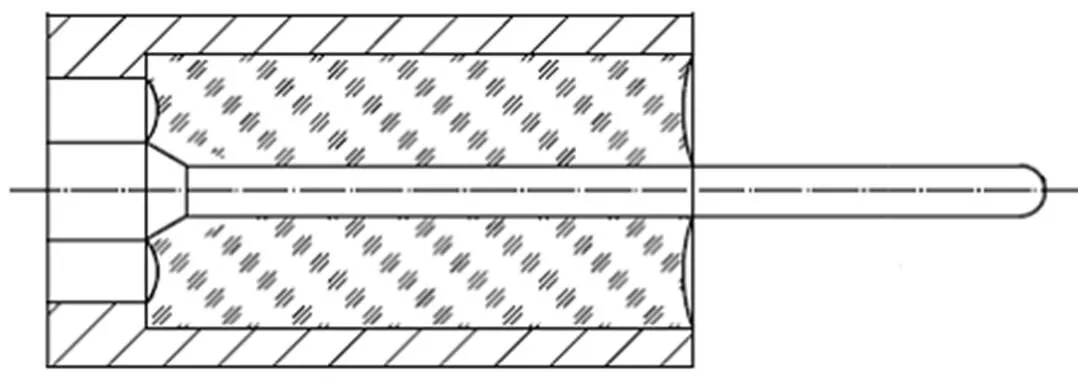

4)优化玻烧连接器。内导体固定在玻烧连接器的介质段,原方案的空气段长度较长,致使横向的摩擦力作用在内导体顶部时,会产生较大的力矩,从而使内导体的固定点产生很大的应力。因此,可以采用将空气段变短,以减小力矩,从而减小应力以提高疲劳寿命,如图13所示。

图13 改进玻烧连接器

改进后内导体在摩擦力作用下最大应力下降到18.74 MPa,小于材料的疲劳极限,不会出现疲劳断裂,如图14所示。

图14 动摩擦应力

综上所述,模块的改进方案采用了模块增加固定销和玻烧连接器减少空气段2种方法,既降低了动摩擦的发生概率,从而减小了内导体的端面磨损,又减小了结构应力,在不影响电性能的前提下,提高了连接器的可靠性。改进后的模块顺利地通过了振动试验。

5 结语

本文探究了某模块在功能振动试验过程中,与新型触碰连接器配合的玻烧连接器的内导体断裂失效问题。

1)通过推导和计算,发现玻烧连接器内导体断裂的原因与以往常规连接器故障原因有很大的不同。在振动激励下,玻烧连接器随模块摆动,导致受弹性压力的玻烧连接器内导体端面出现较大的摩擦力,往复的摩擦力引起内导体根部产生较大的应力,这是内导体断裂的原因。

2)结合Miner线性累计损伤定律和高斯区间法,推导出以位移为变量的疲劳寿命计算公式,并按公式计算出了内导体的疲劳寿命,与故障现象吻合。

3)分析了几种模块的改进措施,最终采用了加销钉和减少连接器空气段的方法,并采用振动试验验证了其可行性。

4)与常规连接器不同,轴向式触碰连接器的使用必须要重视径向摩擦力的危害,提高模块安装刚度可以有效提高连接器的可靠性。

[1] LIN Y T, CHUNG Y L, WANG Z K, et al. AgMgAl Metallic Glassy and Intermetallic Thin Films for Electric Contact Applications[J]. Intermetallics, 2015, 57: 133-138.

[2] 宋洋. 航空电连接器可靠性研究及应用[D]. 沈阳: 东北大学, 2010.

SONG Yang. Research on Aviation Electrical Connector Reliability and Its Application[D]. Shenyang: Northeastern University, 2010.

[3] 张训义. 综合应力作用下电连接器接触可靠性分析[D]. 沈阳: 东北大学, 2017.

ZHANG Xun-yi. Study on Contact Reliability of Electrical Connector with Comprehensive Stress[D]. Shenyang: Northeastern University, 2017.

[4] 骆燕燕, 武雄伟, 田亚超, 等. 冲击环境下电连接器接触性能研究[J]. 工程设计学报, 2018, 25(1): 110-117.

LUO Yan-yan, WU Xiong-wei, TIAN Ya-chao, et al. Study on the Contact Performance of Electric Connector under Impact Environment[J]. Chinese Journal of Engineering Design, 2018, 25(1): 110-117.

[5] BUGGY M, CONLON C. Material Selection in the Design of Electrical Connectors[J]. Journal of Materials Processing Technology, 2004, 153-154: 213-218.

[6] CARVOU E, EL ABDI R, RAZAFIARIVELO J, et al. Thermo-Mechanical Study of a Power Connector[J]. Measurement, 2012, 45(5): 889-896.

[7] 朱海峰. 环境应力作用下航天电连接器可靠性试验方案研究[D]. 杭州: 浙江大学, 2003.

ZHU Hai-feng. Research on Electrical Connector Reliability Test Plan under Environment Stresses[D]. Hangzhou: Zhejiang University, 2003.

[8] 杨奋为. 军用电连接器创新发展研讨[J]. 机电元件, 2012, 32(4): 52-61.

YANG Fen-wei. Discussion on Innovation and Development of Military Electrical Connectors[J]. Electromechanical Components, 2012, 32(4): 52-61.

[9] DE KLEER J. Diagnosing Multiple Persistent and Intermittent Faults[C]//Proceedings of the 21st International Joint Conference on Artificial Intelligence. New York: ACM, 2009.

[10] 王腾, 郁大照, 朱蒙, 等. 海军某型飞机典型电连接器失效分析[J]. 装备环境工程, 2019, 16(12): 28-35.

WANG Teng, YU Da-zhao, ZHU Meng, et al. Failure Analysis of Electrical Connectors on Naval Aircraft[J]. Equipment Environmental Engineering, 2019, 16(12): 28-35.

[11] 魏振伟, 周静怡, 刘昌奎. 电连接器4J29合金接触体断裂分析[J]. 失效分析与预防, 2015, 10(6): 369-375.

WEI Zhen-wei, ZHOU Jing-yi, LIU Chang-kui. Fracture Analysis of 4J29 Alloy Contactors in Electrical Connectors[J]. Failure Analysis and Prevention, 2015, 10(6): 369-375.

[12] 吕克洪, 吴晓龙, 李华康, 等. 航空装备连接型间歇故障诱发机理分析[J]. 测控技术, 2020, 39(12): 55-62.

LYU Ke-hong, WU Xiao-long, LI Hua-kang, et al. Analysis on Induction Mechanism of Connecting Intermittent Failure in Aviation Equipment[J]. Measurement & Control Technology, 2020, 39(12): 55-62.

[13] 骆燕燕, 刘旭阳, 郝杰, 等. 航空电连接器热疲劳失效机理研究[J]. 兵工学报, 2016, 37(7): 1266-1274.

LUO Yan-yan, LIU Xu-yang, HAO Jie, et al. Research on Thermal Fatigue Failure Mechanism of Aviation Electrical Connectors[J]. Acta Armamentarii, 2016, 37(7): 1266-1274.

[14] 李舜酩. 机械疲劳与可靠性设计[M]. 北京: 科学出版社, 2006.

LI Shun-ming. Mechanical Fatigue and Reliability Design[M]. Beijing: Science Press, 2006.

[15] 王亮, 周剑波, 李璞, 等. 基于短时测量数据的战术导弹结构疲劳特性预示方法研究[J]. 兵器装备工程学报, 2017, 38(7): 38-41.

WANG Liang, ZHOU Jian-bo, LI Pu, et al. Study on the Fatigue of the Tactics Missile Based on Short Diagram Test Data[J]. Journal of Ordnance Equipment Engineering, 2017, 38(7): 38-41.

[16] 姚卫星. 结构疲劳寿命分析[M]. 北京: 国防工业出版社, 2003.

YAO Wei-xing. Fatigue Life Prediction of Structures[M]. Beijing: National Defense Industry Press, 2003.

[17] 李齐兵, 敬敏, 张梁娟, 等. 某机载单元随机振动疲劳分析[J]. 电子机械工程, 2018, 34(6): 32-35.

LI Qi-bing, JING Min, ZHANG Liang-juan, et al. Random Vibration Fatigue Life Analysis of an Airborne Unit[J]. Electro-Mechanical Engineering, 2018, 34(6): 32-35.

[18] 赵霞军, 张伟, 赵铭. 机载电子设备随机振动频域法疲劳仿真分析[J]. 西安航空学院学报, 2019, 37(3): 48-52.

ZHAO Xia-jun, ZHANG Wei, ZHAO Ming. Simulated Analysis of Random Vibration Fatigue of an Electronic Equipment Based on Frequency Domain Method[J]. Journal of Xi'an Aeronautical University, 2019, 37(3): 48-52.

[19] 张方, 周凌波, 姜金辉, 等. 基于频域法的随机振动疲劳加速试验设计[J]. 振动测试与诊断, 2016, 36(4): 659-664.

ZHANG Fang, ZHOU Ling-bo, JIANG Jin-hui, et al. Random Vibration Fatigue Accelerated Test Design Based on Frequency Domain Methods[J]. Journal of Vibration, Measurement & Diagnosis, 2016, 36(4): 659-664.

[20] 孟凡涛, 胡愉愉. 基于频域法的随机振动载荷下飞机结构疲劳分析[J]. 南京航空航天大学学报, 2012, 44(1): 32-36.

MENG Fan-tao, HU Yu-yu. Analysis of Aircraft Structural Fatigue under Random Vibration Loadings Based on Information in Frequency Domain[J]. Journal of Nanjing University of Aeronautics & Astronautics, 2012, 44(1): 32-36.

[21] 刘龙涛, 李传日, 马甜, 等. 有限元仿真在振动结构疲劳分析中的应用[J]. 装备环境工程, 2013, 10(4): 23-29.

LIU Long-tao, LI Chuan-ri, MA Tian, et al. Application of Finite Element Simulation in Vibration Structure Fatigue Analysis[J]. Equipment Environmental Engineering, 2013, 10(4): 23-29.

[22] 王明珠. 结构振动疲劳寿命分析方法研究[D]. 南京: 南京航空航天大学, 2009.

WANG Ming-zhu. The Fatigue Life Analysis of Structure Vibration[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2009.

[23] 张翼, 杨晨, 罗杨阳. 随机振动载荷下导弹吊挂疲劳寿命分析[J]. 机械科学与技术, 2013, 32(11): 1675-1679.

ZHANG Yi, YANG Chen, LUO Yang-yang. Fatigue Life Analysis of Missile Hanging in Random Vibration Load[J]. Mechanical Science and Technology for Aerospace Engineering, 2013, 32(11): 1675-1679.

[24] 关迪, 范学领, 肖滨, 等. 某型机载模块的随机振动疲劳分析[J]. 机械强度, 2019, 41(1): 66-71.

GUAN Di, FAN Xue-ling, XIAO Bin, et al. Random Vibration Fatigue Analysis for an Airborne Module[J]. Journal of Mechanical Strength, 2019, 41(1): 66-71.

[25] YU Da, AL-YAFAWI A, NGUYEN T T, et al. High-Cycle Fatigue Life Prediction for Pb-Free BGA under Random Vibration Loading[J]. Microelectronics Reliability, 2011, 51(3): 649-656.

Vibration Fault Analysis for a Connector

HE Lin-tao, REN Jian-feng, ZHANG Ke-fei, PENG Lei

(Southwest China Institute of Electronic Technology, Chengdu 610036, China)

The work aims to analyze the main causes for failure of conductors in axial elastic contact connectors. With the failure of the connector of an airborne electronic module after functional vibration test as the research object, visual inspection, random vibration simulation analysis and force analysis were conducted to locate failure causes. Then, the fatigue life calculation formula of inner conductor was derived in combination with the stress-strain relation formula, the Gauss interval method and the Miner's cumulative damage law. The result showed that the vibration stress of the connector’s inner conductor was only 0.26 MPa, which was not enough to cause fatigue damage to the connector. However, under the vibration excitation, the connector had a large vibration displacement with the module, and the displacement exceeded the gap tolerance range of the connector, which caused a large reciprocating friction on the pressed end face of the inner conductor. The stress (250.13 MPa) on the root of the inner conductor which caused by friction exceeded the fatigue limit of the material, therefore the inner conductor had the risk of fatigue fracture. On this basis, the vibration fatigue life of the inner conductor was calculated to be 0.67 h, which was less than the functional vibration test time. The above results confirmed that the fatigue fracture of the inner conductor was caused by friction force of the vibration displacement. Attention must be paid to the harm of friction on axial elastic contact connectors. The reliability of connectors can be improved effectively by increasing the installation stiffness of modules.

airborne module; connector; random vibration; vibration fatigue life; frequency domain method; friction; Gaussian interval method

V215.5

A

1672-9242(2023)01-0030-07

10.7643/ issn.1672-9242.2023.01.005

2022–04–05;

2022-04-05;

2022–05–26

2022-05-26

国防基础科研计划(JCKY2020210B009)

National Defense Basic Research Program (JCKY2020210B009)

何林涛(1982—),男,硕士,高级工程师,主要研究方向为航空电子设备结构设计与研究。

HE Lin-tao (1982-), Male, Master, Senior engineer, Research focus: structural design and research of avionics.

何林涛, 任建峰, 张克非, 等. 一种连接器振动故障分析[J]. 装备环境工程, 2023, 20(1): 030-036.

HE Lin-tao, REN Jian-feng, ZHANG Ke-fei, et al.Vibration Fault Analysis for a Connector[J]. Equipment Environmental Engineering, 2023, 20(1): 030-036.

责任编辑:刘世忠