基于光纤传感的装甲车滚动轴承故障诊断技术

2023-02-11王泽林陈娟丽毕京红

魏 鹏,王泽林,尹 渝,陈娟丽,毕京红,宋 娜,武 盼

(1.北京航空航天大学 自动化科学与电气工程学院, 北京 100191;(2.北京航空航天大学 仪器科学与光电工程学院,北京 100191;3.北京北方车辆集团有限公司,北京 100072)

1 引言

一直以来,装甲车在陆地人员运输、战场作战以及巡逻预警等方面都发挥着不可替代的作用。轴承作为传动系统中保障装甲车运行的关键部件,它的工作状况直接关系到装甲车能否正常使用。而其在生产加工或正常使用的过程中,会由于加工工艺不当或轴承表面长时间承受较大的压力、接触面受力不均匀等原因出现故障[1]。若未及时发现滚动轴承出现的故障,将会影响到人们的生命财产安全,所以针对滚动轴承的故障诊断尤为重要。

目前,滚动轴承故障诊断主要基于振动分析法,即通过采集滚动轴承工作时的振动信号来对其进行故障类型判别。Feldman提出,针对齿轮、轴承等机械部件,可通过共振解调法来对其进行故障类型判别[2]。Zhang等利用优化变分模态分解和共振解调技术提取故障轴承的异常振动频率[3]。刘佩森利用谱峭度作为区分频谱共振带的指标,从而更加准确地利用共振解调技术完成滚动轴承故障诊断[4]。Guo的团队结合小波变换(WT)和可变形卷积神经网络(D-CNN)来进行振动信号分解与故障模式判别[5]。以上滚动轴承的故障诊断方法,都依赖电类传感器进行信号采集,虽然在算法上有所改进,但在装甲车内部充满电磁干扰的环境下,电类传感器的检测会受到一定影响。传统的电类振动传感器主要以压电式加速度传感器为主,其具有使用寿命长,测量灵敏度高等优点,但传感器输出信号需要经过放大电路放大后才能送检测电路检测,且在电磁环境较为复杂的现代战争中,其谐振频率高,极易受到电磁干扰[6]。

光纤传感在近几十年间迅速发展,广泛应用于军工、航空航天、生物医学、道路桥梁等领域[7]。其中光纤光栅传感器作为光纤传感器的一种,化学性能稳定,不会产生电磁干扰也不易受到电磁干扰的影响。且与一般的电类导线比起来,光纤质量更轻、体积更小,便于实现准分布式测量[8],Leng等将光纤光栅传感器嵌入层合板中,实现对复合材料的结构稳定性检测[9]。德国耶拿高科技物理研究所的Lee等利用光纤光栅传感器对飞行器机翼进行健康监测[10]。因此,针对装甲车的滚动轴承故障诊断,光纤光栅振动传感器在体积、抗电磁干扰性上相较于电类传感器具有更多优势。本文将基于光纤光栅传感器进行某型装甲车滚动轴承故障诊断方法研究。

2 光纤传感及滚动轴承故障诊断原理

2.1 光纤光栅传感原理

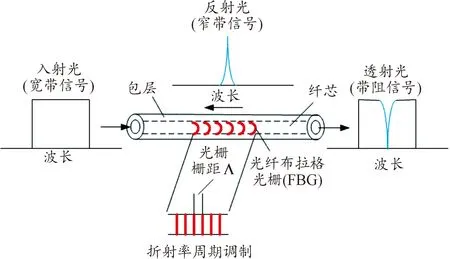

光纤光栅种类繁多,根据光栅传感原理可以分为透射型光栅(也称为长周期光栅)和反射性光栅(也称为布拉格或者短周期光栅)。目前最为常用的就是光纤布拉格光栅传感器(以下简称光纤光栅传感器),工作原理如图1所示,光纤光栅感受到的外界物理量如应变、温度等发生变化时,栅格之间的距离,即光栅的周期会相应的发生改变,进而引起反射光谱发生改变[11],通过测量反射光中心波长变化值就可以实现对外界物理量的定量检测。

图1 光纤光栅传感器原理框图

光纤光栅传感器反射中心波长与光栅栅格间距以及折射率之间的关系为[12]:

λB=2neffΛ

(1)

其中:λB为光栅反射中心波长值;neff为纤芯导模有效折射率;Λ为光栅周期,对于传感器来说,它们就相当于敏感元件,会受到外界环境如温度、应变等参量变化的影响。

温度引起光纤光栅中心波长漂移的3个因素为:光纤自身的热光效应以及由热应力引起的热膨胀效应和弹光效应[13]。而温度变化所引起的弹光效应对中心波长影响较小,实际工作过程中可以近似忽略,在光纤光栅应变灵敏方面,弹光效应占主要影响,光纤光栅中心波长与温度和应变的关系为:

(2)

式中:αf为光纤材料的热膨胀系数;ξ为材料的热光系数;Pe为有效弹光系数。最后可以简化为:

Δλ=KTΔT+KεΔε

(3)

式中:KT为裸光纤光栅的温度灵敏度系数;Kε为裸光纤光栅的轴向应变灵敏度系数,一般在应变量测量过程中,需要去除应变传感器中因温度变化导致的波长变化量[14]。

而光纤光栅振动测量原理实质上是进行快速应变的测量,光栅感受到应变变化导致布拉格中心波长发生变化。因此通过观察布拉格波长变化的时间规律,对波长变化数据进行快速傅里叶变换即可得到结构振动的频率信息。

2.2 滚动轴承故障信号特点

轴承工作时,外界作用到轴承上的力是不稳定的,随时间的变化在不停改变。对一个正常的轴承来说,轴承的接触力是连续的,此时的振动信号是一个普通的振动信号,而当轴承元件的工作表面出现故障时,滚动体运动到这些破损处,会产生一个冲击信号,持续运行过程中就会出现表征故障的周期性的脉冲信号[15]。这种信号可以由安装在轴承座上的传感器来接收,但其中也包含了机械振动,所以必须通过对振动信号的分析和处理来诊断轴承的故障[16]。

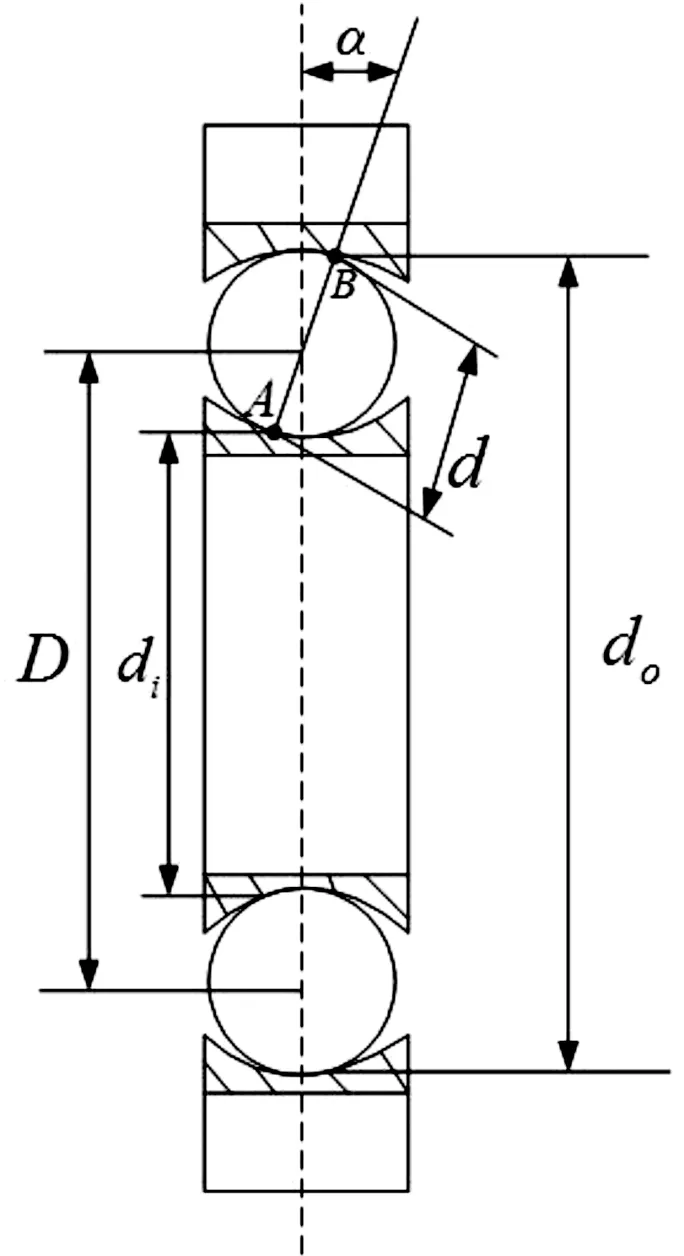

假设轴承转动时滚动体与滚道之间无滑动摩擦,且轴承工作时各部分无变形,轴承内圈转频为 fi,轴承外圈转频为f0=0(外圈固定),滚动体公转频为fg,滚动体个数为N。滚动轴承的相关尺寸如图2所示[17]。

图2 滚动轴承原理示意图

计算轴承外圈的故障频率公式为:

(4)

轴承内圈的故障频率公式为:

(5)

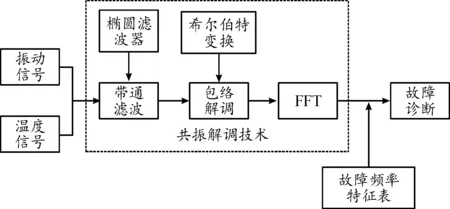

由于轴承实际工作过程中外界噪声干扰严重,原始振动信号很难直接进行故障诊断。共振解调技术是从振动检测发展到故障分析的一门新技术[18],其原理是通过传感器获取到设备故障产生的冲击响应信号后,因为信号中包含着无限次的谐波脉冲和丰富的高频分量,可以通过带通滤波提取因轴承发生故障而产生的冲击高频信号,再通过对高频信息包络检波,得到只含有故障频率的低频特征信号,降低后续信号处理的难度。共振解调技术的实现主要包括带通滤波、包络解调、快速傅里叶算法3部分。其中,利用希尔伯特变换进行包络解调。共振解调技术流程图如图3所示。

图3 共振解调技术原理框图

由于光纤光栅振动传感器同时对温度与振动敏感,所以针对一个光纤光栅振动传感器,其采集到的信号同时包含温度信息与振动信息,所以一般在振动信号测量过程中,会用一个光纤光栅温度传感器单独测量温度(即不与待测机械部件接触,只用于测量光纤光栅振动传感器周围环境温度变化量),通过温度补偿法去除振动传感器中因温度变化导致的波长变化,从而得到只包含机械部件振动信息的信号用于后续处理。

3 滚动轴承故障诊断实验设计

根据某型装甲车轴承故障诊断需求,本次实验所用的是基于体相位光栅解调的光纤光栅解调仪,最大采样率为 5 000 Hz,解调波长范围为1 525~1 605 nm,波长分辨率为 1 pm,满足实验需求。

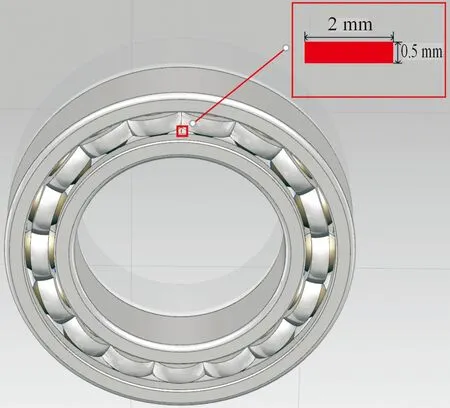

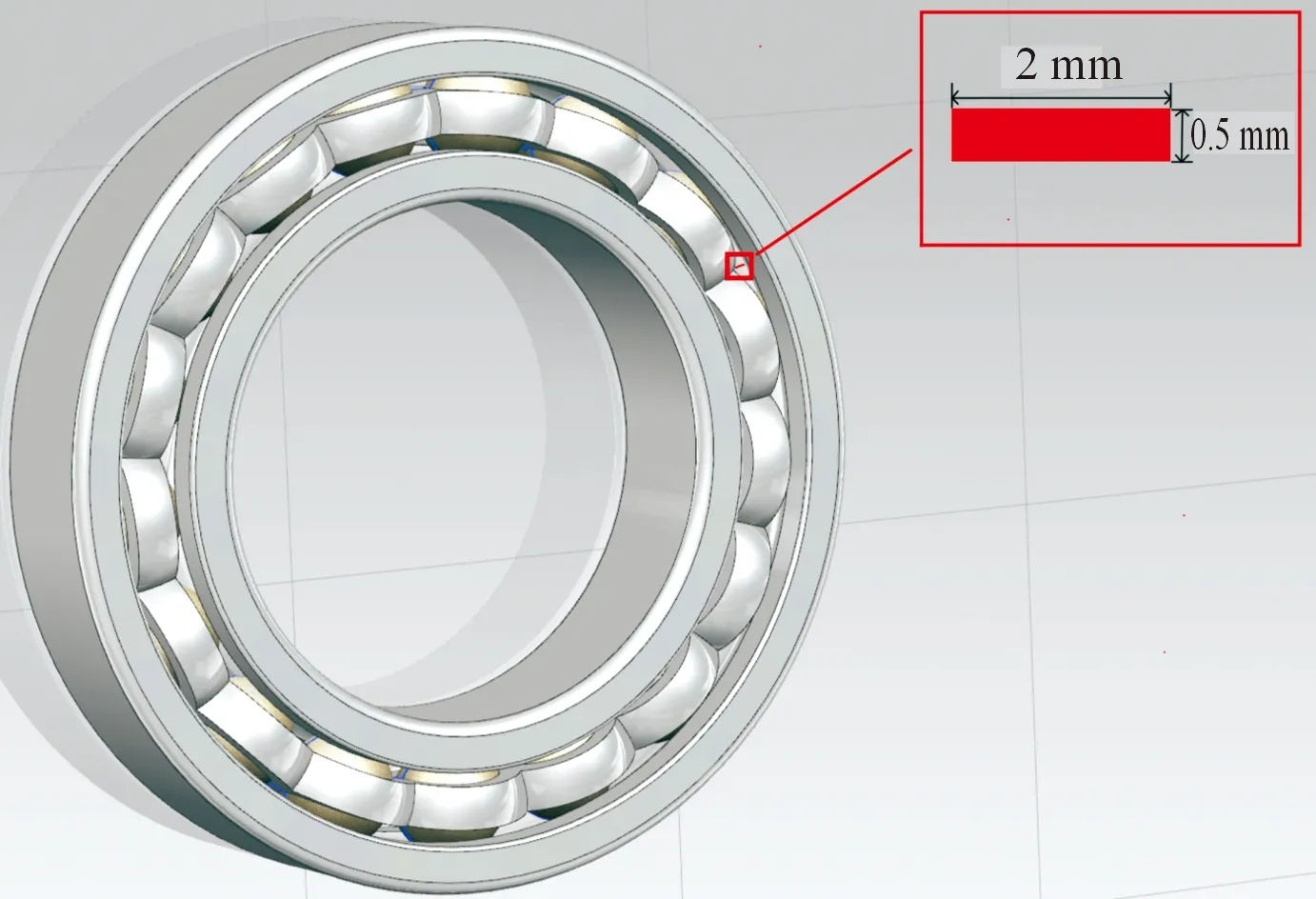

所用的滚动轴承结构如图4所示,实验轴承内径为120 mm,外径为260 mm,滚动体数目为17,滚动体直径为38 mm,主要由轴承外圈、滚动体、保持架、轴承内圈组成。实验准备阶段先在轴承的内圈和外圈采用点蚀的方法,人为预设了故障缺陷,缺陷大小深度为1 mm,长度为2 mm,宽度为0.5 mm。

图4 实验滚动轴承结构示意图

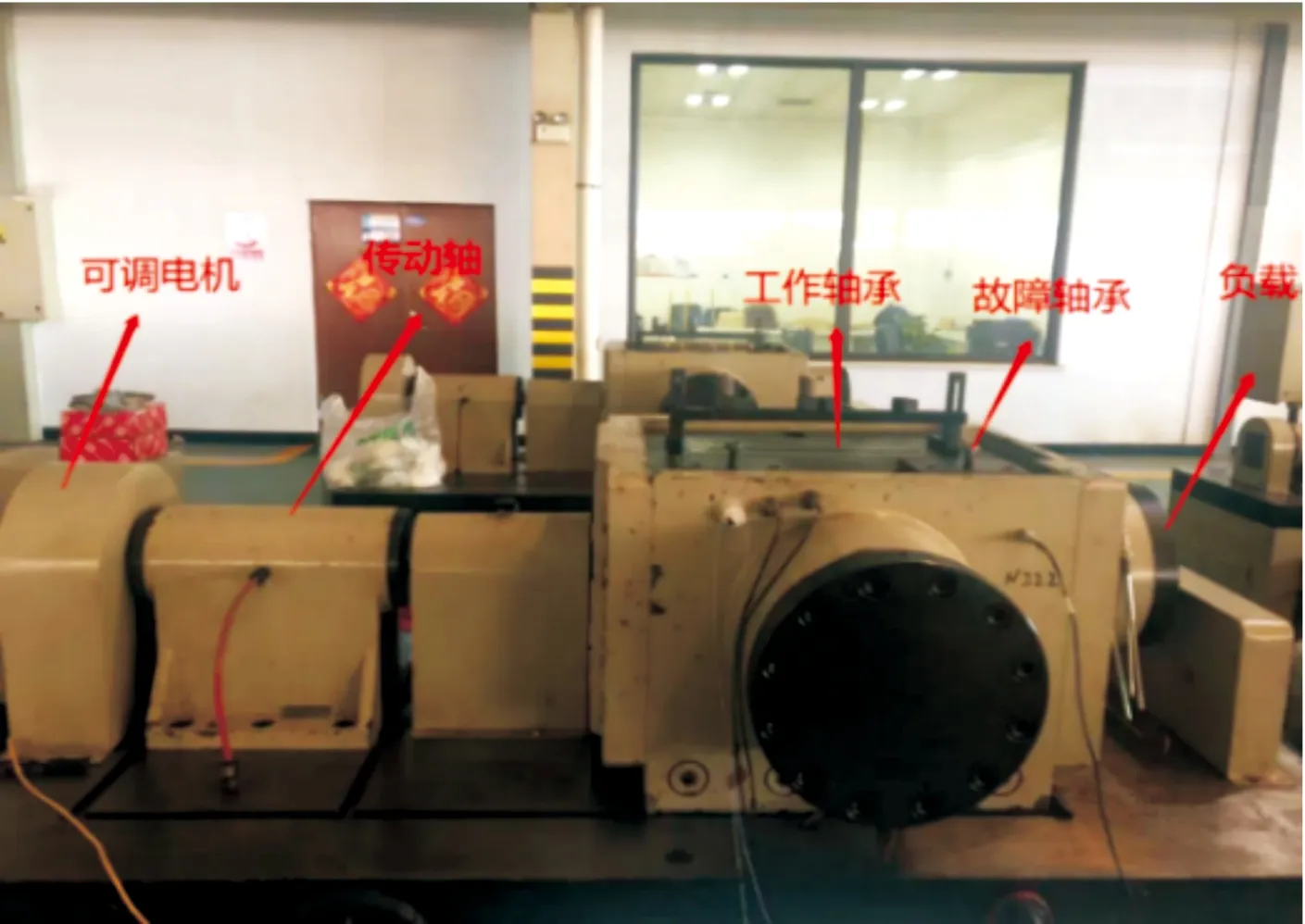

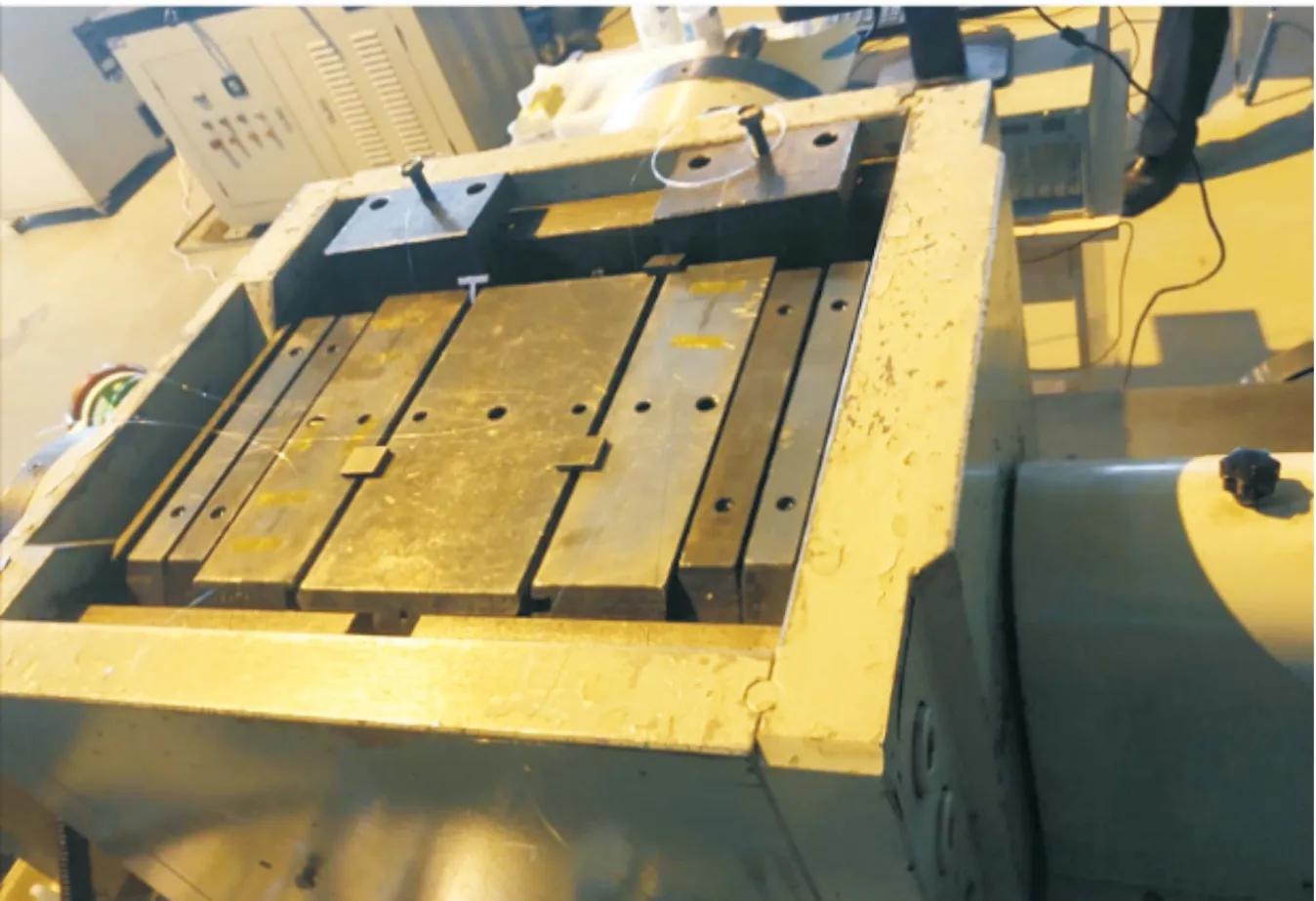

实验在轴承寿命强化试验机上对装甲车某型号滚动轴承进行故障检测实验,试验机转速在100~5 000 r/min(可调)。实验台如图5所示。

图5 轴承故障检测实验台示意图

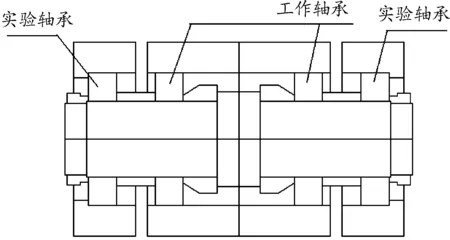

实验过程中固定轴承的装置如图6所示,该装置内部安装有3个轴承,其中中间固定装置里的轴承为完好的工作轴承,用于支撑与传动。左右两边的衬套固定装置里安装的是实验轴承(实验时被检测的轴承,即内圈故障轴承与外圈故障轴承)。

图6 轴承固定装置示意图

轴承固定完毕后,将该固定装置放入到寿命强化试验机来对轴承进行疲劳实验,该试验机最大径向载荷为125 kN,最大轴向载荷为125 kN,最大转速为5 000 r/min,寿命强化试验机实物图如图7所示。

图7 寿命强化试验机实物图

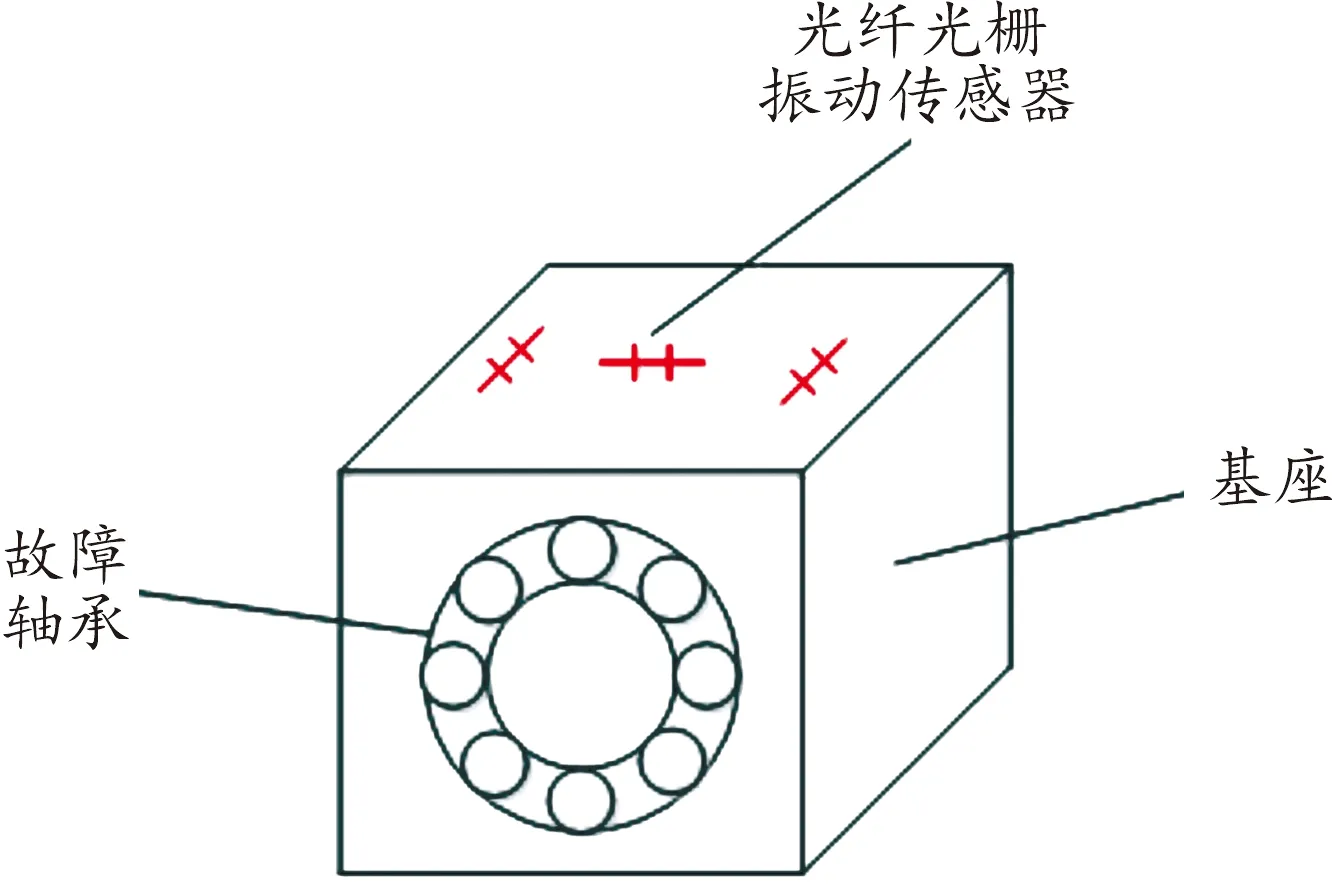

根据滚动轴承工作特点,本次实验施加的是径向载荷。由于实验在空旷开阔的厂房内进行,整体环境温度几乎没有变化,而轴承座表面温度变化也极小,所以外界温度变化对光纤光栅振动传感器影响很小,故本次实验不粘贴温度传感器。光纤光栅振动传感器采集到的信号,忽略温度变化的影响,视为振动信号。对于外圈故障轴承与内圈故障轴承,在试验轴承的轴承座上沿不同方向各粘贴了3个光纤光栅振动传感器,且传感器布置示意图如图8所示。

图8 传感器布置示意图

对光纤光栅振动传感器进行粘贴时,先用3M胶带固定光纤光栅的一端,用手轻轻拉紧另一端,对传感器施加预紧力,再用胶带固定另一端。固定完毕后,将瞬干胶均匀涂抹在光纤光栅振动传感器上。在粘贴过程中留出足够长的尾纤长度方便进行熔接操作。实验工况为:

1)轴承转速300 r/min,施加负载50 kn,采集3组数据;

2)轴承转速600 r/min,施加负载50 kn,采集3组数据;

3)轴承转速900 r/min,施加负载50 kn,采集3组数据。

实验过程中,操作人员缓慢调整转速至额定转速,待转速稳定后开始光纤光栅振动信号采集,连续采集3组数据,每组数据采集时间为30~60 s。数据采集完成后,缓慢调整转速为零,再更换下一工况。

4 滚动轴承故障诊断实验结果分析

4.1 内圈故障检测结果

滚动轴承内圈外滚道故障采用激光蚀刻,深度为1 mm,长度为2 mm,宽度为0.5 mm。其示意图如图9所示。

图9 滚动轴承内圈故障示意图

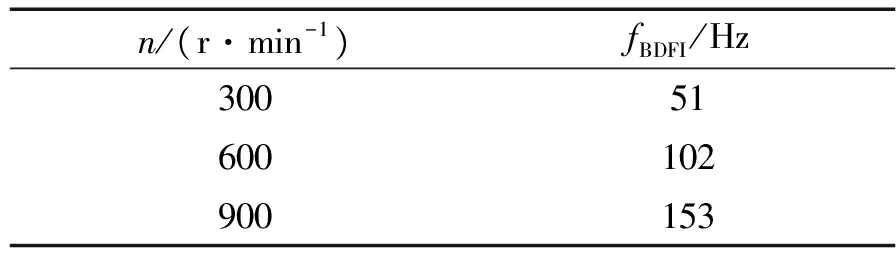

根据式(5)可知,将轴承相关尺寸数据以及滚动体个数和转频代入式(5)中,可得在300 r/min、600 r/min、900 r/min轴承内圈故障特征频率表如表1所示。

表1 滚动轴承内圈故障特征频率表

1)内圈故障工况1实验数据分析

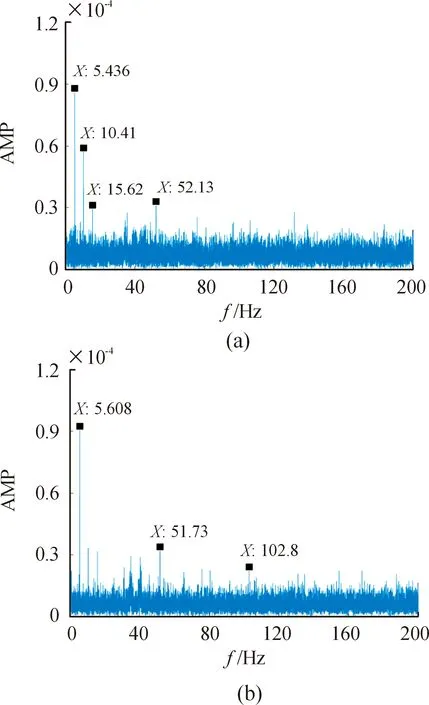

工况1的轴承转速300 r/min,径向载荷大小50 kN。图10为工况1下传感器FBG1和FBG2共振解调后的结果。

从图10(a)所示的传感器FBG1的共振解调后频谱图中可以看出明显的转频5.43 Hz、2倍频10.41 Hz以及3倍频15.62 Hz,还存在幅值较低的内圈故障特征频率52.13 Hz。图10(b)所示的光纤光栅传感器FBG2的共振解调频谱图中存在明显的转频5.61 Hz,还存在接近内圈故障特征频率的频率分量51.73 Hz以及其二次谐波102.8 Hz。

图10 300 r/min轴承内圈故障共振解调频域图

2)内圈故障工况2实验数据分析

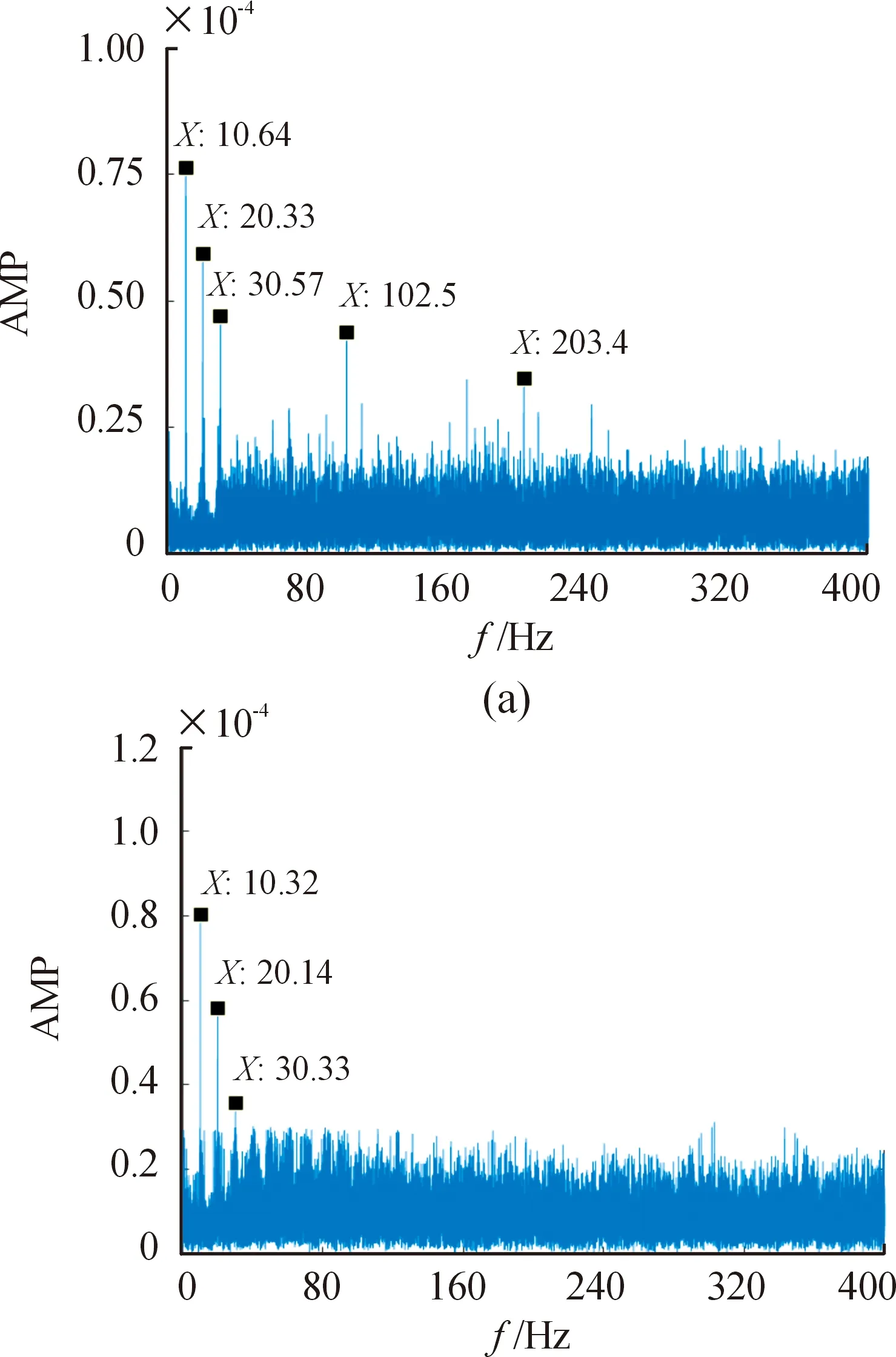

工况2的实验条件为轴承转速600 r/min,径向载荷大小50 kN。图11为工况2下光纤光栅振动传感器FBG1和FBG2共振解调后的结果。

从图11(a)所示的传感器FBG1的共振解调后的频谱图中可以看出明显的转频10.54 Hz以及2倍频20.33 Hz,还存在幅值明显的内圈故障特征频率102.5 Hz以及其二次谐波203.4 Hz。图11(b)所示的光纤光栅传感器FBG2的共振解调频谱图中存在明显的转频10.32 Hz以及1倍频20.14 Hz,但并未发现明显的内圈故障特征频率。

图11 600 r/min轴承内圈故障共振解调频域图

3)内圈故障工况3实验数据分析

工况3的实验条件为轴承转速900 r/min,径向载荷大小50 kN。图12为工况3下光纤光栅振动传感器FBG1和FBG2共振解调后的频谱图。

从图12(a)所示的传感器FBG1的共振解调后的频谱图中可以看出明显的转频15.75 Hz、2倍频30.63 Hz以及3倍频45.83 Hz,还存在幅值明显的内圈故障特征频率 153.3 Hz。图12(b)所示的光纤光栅传感器FBG2的共振解调频谱图中存在明显的转频15.66 Hz和2倍频30.48 Hz,还存在接近内圈故障特征频率的频率分量153.1 Hz以及其二次谐波304.1 Hz,只是二次谐波的频率幅值较低。

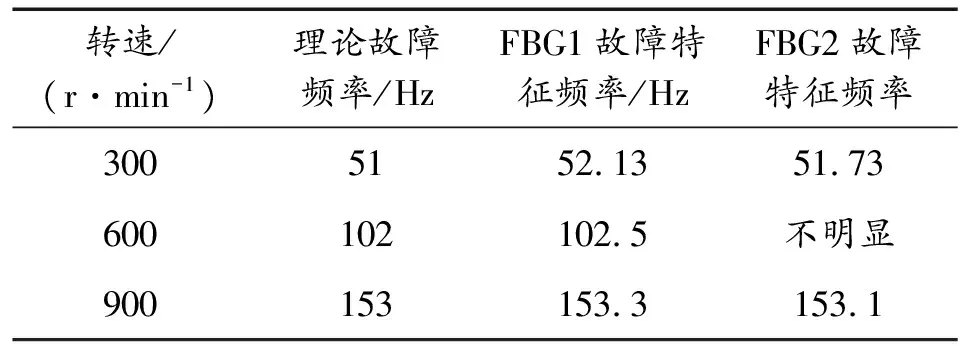

将以上不同转速下内圈故障的诊断结果进行汇总,如表2所示。

表2 滚动轴承内圈故障诊断对比表

实验结果表明3种工况下,绝大多数情况下光纤光栅振动传感器均能检测出轴承内圈故障特征频率,由于传感器布置位置以及轴承内圈缺陷尺寸因素,在某些工况下光纤光栅传感器的共振解调结果没有检测到故障特征频率或者频率幅值比较小。

4.2 外圈故障检测结果

滚动轴承外圈内滚道故障深度为1 mm,长度为2 mm,宽度为0.5 mm,其示意图如图13所示。

图13 滚动轴承外圈故障示意图

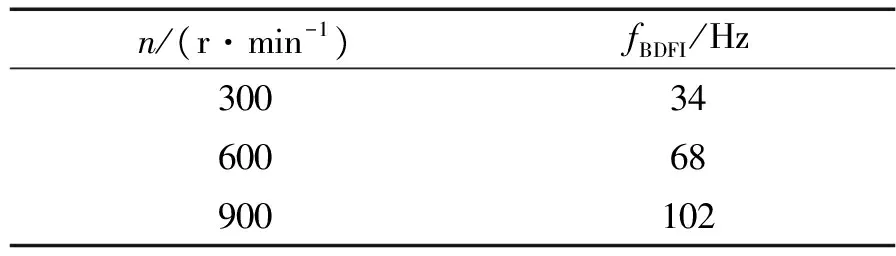

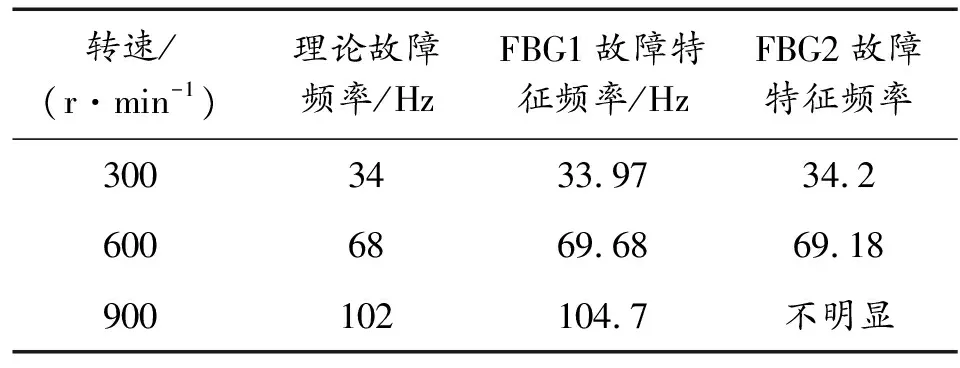

根据式(4)可知,将轴承相关尺寸数据以及滚动体个数和转频代入式(4)中可得在300 r/min、600 r/min、900 r/min轴承内圈故障特征频率表如表3所示。

表3 滚动轴承外圈故障特征频率表

1)外圈故障工况1实验数据分析

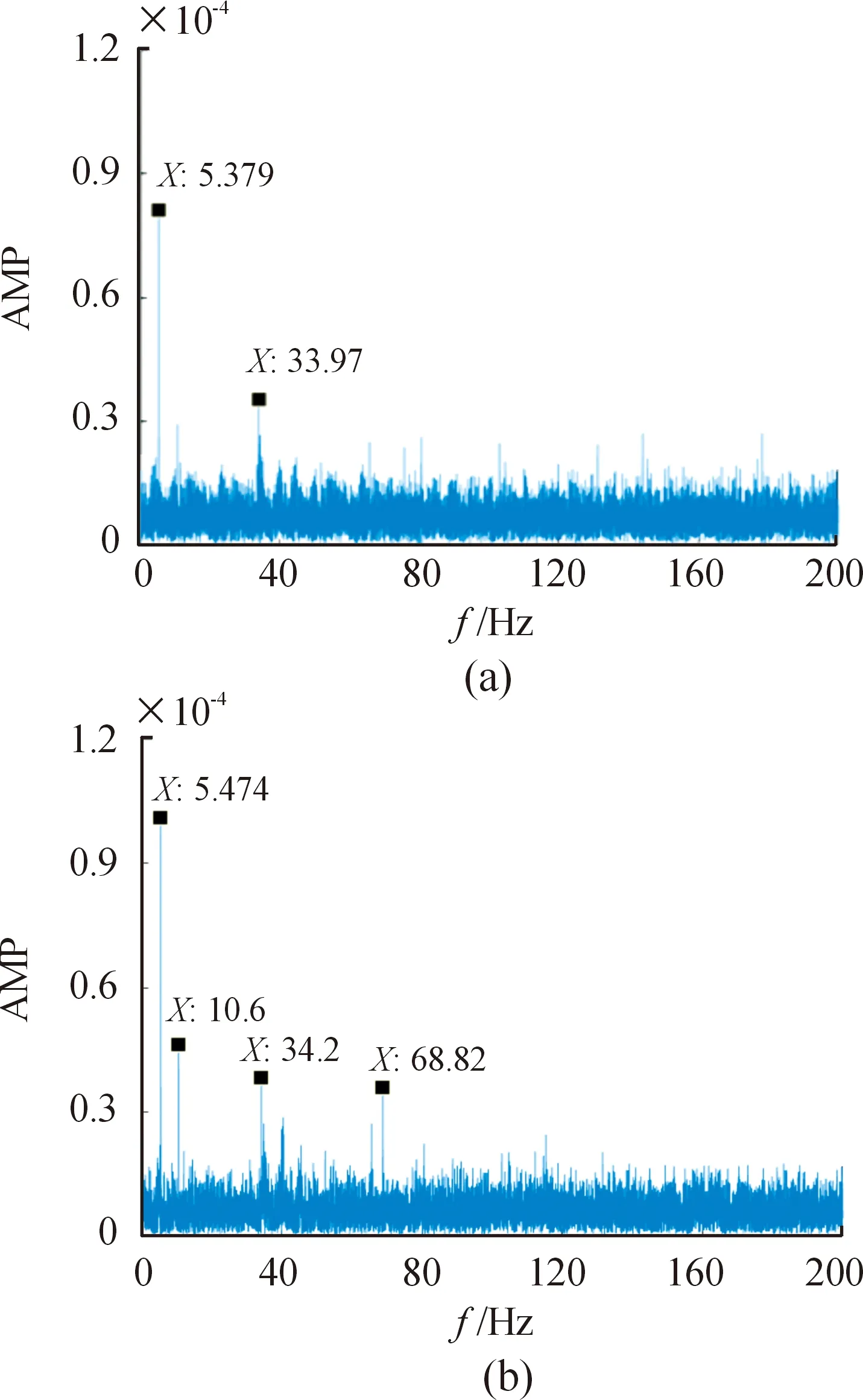

工况1的实验条件为轴承转速300 r/min,径向载荷大小为50 kN。图14为工况1下光纤光栅振动传感器FBG1和FBG2共振解调后的结果。

图14 300 r/min轴承外圈故障共振解调频域图

从图14(a)所示的传感器FBG1的共振解调后的频谱图中可以看出明显的转频5.38 Hz,还存在幅值明显的外圈故障特征频率33.97 Hz。图14(b)所示的光纤光栅传感器FBG2的共振解调频谱图中存在明显的转频5.47 Hz和2倍频10.6 Hz,还存在接近内圈故障特征频率的频率分量34.2 Hz以及其二次谐波68.82 Hz。

2)外圈故障工况2实验数据分析

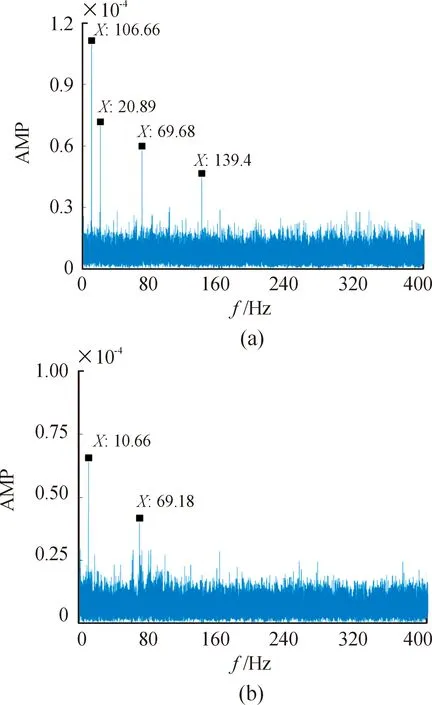

工况2的实验条件为轴承转速600 r/min,径向载荷大小为50 kN。图15为工况1下光纤光栅振动传感器FBG1和FBG2共振解调后的结果。

图15(a)中光纤光栅振动传感器FBG1的测量共振解调频谱图中存在转频10.66 Hz以及2倍频20.89 Hz,还能明显看出外圈故障特征频率69.68 Hz以及二次谐波139.4 Hz。图15(b)中从传感器FBG2的频谱图结果图里可以发现转频10.66 Hz和外圈故障特征频率69.18 Hz。

图15 600 r/min轴承外圈故障共振解调频域图

3)外圈故障工况3实验数据分析

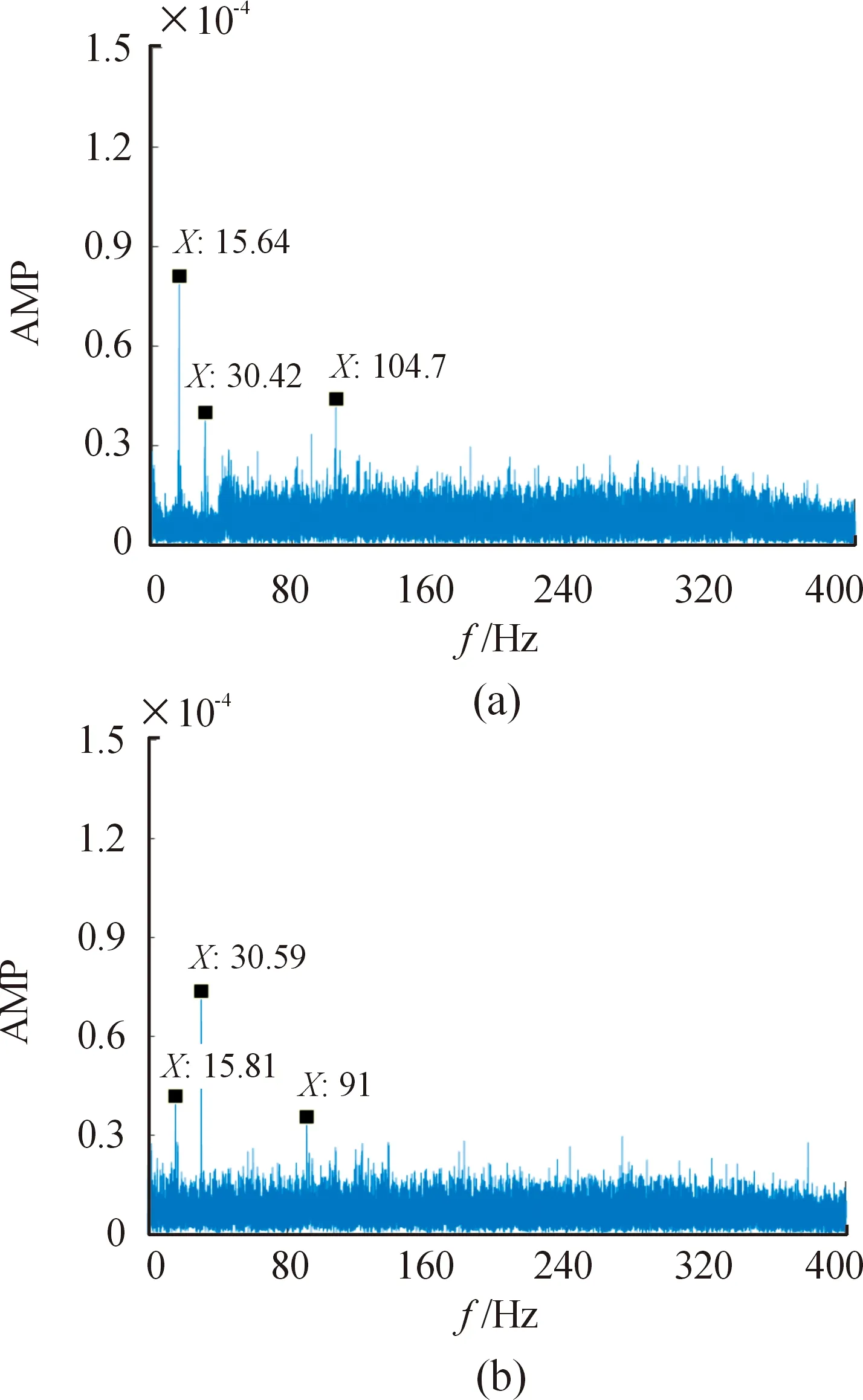

图16为工况3下光纤光栅振动传感器FBG1和FBG2共振解调频谱图。图16(a)中光纤光栅振动传感器FBG1的测量共振解调频谱图中存在转频15.64 Hz以及2倍频30.42 Hz,并且存在幅值较为突出的频率104.7 Hz,与理论外圈故障特征频率相近。图16(b)中从传感器FBG2的频谱图结果图里可以发现转频15.81 Hz以及2倍频30.42 Hz,还存在91 Hz的频率分量,但对应不上900 r/min下的轴承外圈故障特征频率。

图16 900 r/min轴承外圈故障共振解调频域图

将以上诊断结果进行汇总,如表4所示。

表4 滚动轴承外圈故障诊断对比表

共振解调后的频域图中能发现转频信号及其倍频,也能检测到幅值较低的外圈故障特征频率信号及其2倍频。由于布设的轴承外圈缺陷尺寸较小,并且传感器是粘贴在轴承座上,而没有直接粘贴在外圈上,所以有的工况下只能检测出轴的转频或机械系统的其他频率而无法检测到故障特征频率或者频率幅值较低。

5 结论

本文中使用光纤光栅振动传感器采集滚动轴承振动信号,并设计滚动轴承内圈故障、外圈故障诊断实验,结合共振解调技术,实现了滚动轴承的故障诊断。

实验结果表明,光纤光栅振动传感器可适应装甲车轴承箱所处的恶劣环境,捕获到滚动轴承故障振动信号。在轴承振动信号共振解调频谱图中存在幅值明显的转频及其高次谐波,且在滚动轴承内圈或外圈故障诊断实验中,大多数工况下光纤光栅振动传感器的解调频谱结果中都存在相应的故障特征频率,与理论计算频率及实际故障类型吻合。

该实验验证了光纤光栅振动传感器可成功用于滚动轴承故障诊断,同时也为故障的早期发现和缺陷尺寸大小的判断以及轴承剩余寿命的预估提供了一个研究思路。