炸药爆热测量方法及应用的研究进展

2023-02-11王浩旭昝继超贾路川张建明蒋治海菅国梁卢校军高大元

王浩旭,昝继超,贾路川,王 翔,张建明,蒋治海,菅国梁,卢校军,高大元

(1.中国工程物理研究院 化工材料研究所, 四川 绵阳 621999;2.中国工程物理研究院 安全弹药研发中心,四川 绵阳 621999)

1 引言

炸药爆热是一项重要的性能参数,是《军用炸药安全性和性能鉴定试验》中规定的炸药定型、鉴定的必测项目。炸药爆热是自身的化学性质,是决定炸药爆炸毁伤特性的源动力,可用爆热测试仪对其爆热进行测量[1-3]。然而,炸药爆热的测试结果与多种因素有关。对CaHbOcNd炸药,组分的氧平衡、样品密度和尺寸、装药外壳材料和壁厚,环境气氛、甚至药柱的起爆方式都对爆热测量结果有不同程度的影响[4-5]。因此,研究炸药爆热的影响因素有利于正确认识和利用爆热文献数据,并从爆轰机理上解释样品密度、氧平衡、装药外壳等因素对炸药爆热实测值的影响。炸药在不同气氛中的爆热测量方法一直备受国内外同行关注。Ornellas D L[6]测量了几十个炸药配方的爆热,并对产物组分进行了分析,研究了真空、二氧化碳和氧气3种环境下炸药爆热和爆轰产物的差别。结果表明,氧气环境时,爆轰产物中可燃组分和Al粉能够更好地和氧反应,放出更多的热量。美国Nammo Tally公司于2006年建立了基于量热法原理测量炸药爆炸能量的装置,能够测量小药量PBX炸药的爆炸能量[7]。Kiciński等对RDX 基含铝炸药分别在氩气、氮气和氩气/氧气环境中的爆热进行了测量,表明在惰性气体中爆热的测试结果基本一致,而增加氧气可以提高含铝炸药的能量释放[8]。

在国内方面,中物院化材所和西安近代化学研究所从20世纪70年代就开始研制恒温法和绝热法爆热测试仪,并对许多高能炸药、PBX炸药和金属化炸药的爆热进行了测量,为炸药在武器弹药中的应用提供了试验数据支撑。爆热测试的TNT当量从50 g增加到300 g,内外桶测温精度和设备自动化程度不断提高,样品平行试验的最大偏差进一步降低。近年来,南京理工大学、重庆5013厂、兰州805厂和山西374厂等单位均建立了爆热测试方法,国内的炸药爆热测试技术已接近世界领先水平。本研究综述了国内爆热测试仪几十年来不断更新和发展动态。从炸药爆热的理论计算和测量原理出发,介绍了恒温法和绝热法爆热测试仪的组成和测试方法。总结了国内许多同行开展高能炸药和金属化炸药爆热测试以及相关研究成果,讨论了炸药爆热的影响因素,并展望了今后爆热测试技术和应用的发展趋势。

2 炸药爆热测量仪

俄罗斯和欧美从20世纪60年代就开始研制炸药爆热测量仪。但双方用于测量炸药爆热的仪器设置略有不同,主要差别在于弹体内部结构设计[9-11]。俄罗斯采用柱形空腔弹体结构,而欧美则使用球型空腔弹体结构。中国参考了俄罗斯的设计思路。根据GJB772A—1997《炸药试验方法》[12],爆热测试方法有恒温法和绝热法2种[13-14]。恒温法爆热测试仪在整个实验过程中外桶温度保持恒定,温度变化不大于±0.01℃,但量热内桶和外桶的热交换须用数学公式进行修正,可由被测炸药试样的质量、量热计的热容量和试验修正温升求出炸药的爆热。绝热法爆热测试仪在测试过程中要求外桶通过温控系统始终跟随内桶同步温度升高,使内外桶没有温差,确保内桶与外桶间无热量交换。炸药放出的热量全部用来加热量热体系,可由被测炸药试样的质量、量热计的热容量和温升求出炸药的爆热。

中物院化材所从20世纪70年代就开始用50 gTNT当量恒温量热仪测量炸药的爆热。1989年11月,中国工程物理研究院第一本科技丛书《高能炸药及相关物性能》出版,董海山院士对许多高能炸药、混合炸药和PBX炸药的爆热进行了系统总结[15]。结果表明,环境气氛、样品密度、约束材料和厚度对炸药爆炸测试结果均有影响。1984年,长沙矿冶院姜炯和贾丁海[16]介绍了BR-1型绝热式爆热测试系统的主要工作特性。对8#铜雷管、TNT、PETN、部分工业炸药的爆热测试结果表明,BR-1型测试系统具有灵敏度和精度高、操作简便、受环境温度影响小的优点,适用于工业炸药、军用炸药爆热的测量。西安近代化学研究所从20世纪70年代也开始用绝热量热仪测量炸药的爆热。1994年,俞统昌等[17]报道了绝热型爆轰热量仪的建立和高能炸药的爆热测定。1997年,俞统昌等编写了GJB772A—97方法701.1 爆热-恒温法和绝热法。从此以后,国内各单位的军用炸药爆热测试均参照国军标执行。

温控装置对于爆热量热仪非常重要,只有温控装置设计合理并保证一定精度才能保证测试结果可靠性。2006年,王翔等对传统爆热测试仪的温控系统进行了改进,研制了50 g TNT当量绝热型爆热测试仪,并为国内的山西374厂和兰州805厂建立了爆热测试装置。该装置以分别插入量热内桶和外桶的两支铂电阻作感温元件,采用比例型温控线路,能自动跟踪温度控制仪控制外桶温度,同步跟踪量热桶水温的变化。非理想炸药达到稳定爆轰的临界直径较大,大当量的爆热测试仪是测量非理想炸药爆热的必备条件。同时,为确保数据的可靠性和客观性,要求尽量减少测量过程中的人为因素,提高设备的自动化程度。2016年,张建明等研发了100 g TNT当量的绝热型爆热测试仪(BRE100G)[18],并测量了6组炸药样品,最大偏差为2.17%,小于国军标规定的3%。结果表明,BRE100G 爆热测试仪满足国军标规定要求。2017年,张建明等[19]从提升设备自动化程度、降低系统比热容,提高系统绝热性和温控灵敏度等需求出发,研发了300 g TNT当量的绝热型爆热测试仪(BR300g-I),其外形照片见图1所示。

图1 BR300g-I绝热型爆热测试仪

使用5发标准物质苯甲酸测定的系统比热容为 262.674 kJ·℃-1,相对标准差 0.24%,优于国军标要求的0.6 %。测量3发PBX炸药爆热的最大偏差为0.31%,小于国军标规定的3%。结果表明,BR300g-I测试仪满足技术要求,精度明显优于国军标规定的技术指标。

几十年来,爆热测试仪经过不断更新和发展,TNT当量从50 g增加到300 g,提高了内外桶测温精度和设备自动化程度,降低了样品平行试验的最大偏差,已能满足多种高能钝感炸药爆热测试需求。

3 高能炸药的爆热

3.1 理论和经验计算

用盖斯定律计算爆热时需要炸药的化学组成、爆炸反应方程式、炸药以及爆炸产物的生成热。例如,用盖斯定律计算PETN和阿马托(NH4NO3/TNT=80/20)的定容爆热分别为5.892和4.180 kJ·g-1。然而,当缺乏生成热数据和接近真实情况的爆炸反应方程式时,给计算带来了困难。对CaHbOcNd高能炸药,本综述介绍2种方法。

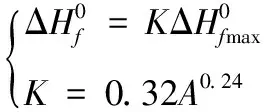

1)阿瓦克杨法

(1)

(2)

该法也可用于计算混合炸药爆热。计算时假设各组分对爆热的贡献与含量成正比,则爆热为:

Qv=∑ωiQvi

(3)

式中:ωi为混合炸药中i组分的质量百分数,%;Qvi为混合炸药中i组分的爆热,kJ·mol-1。用阿瓦克扬法计算获得TNT、RDX和TNT/RDX=50/50混合炸药的爆热分别为4.123、5.596和4.860 kJ·g-1。

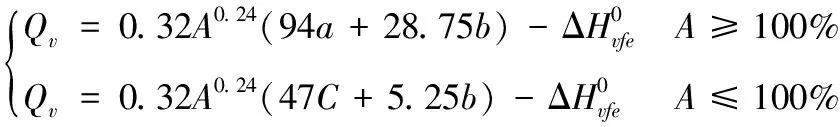

2)俞统昌法

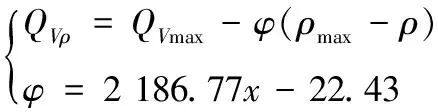

通过大量炸药爆热数据的分析,俞统昌等发现绝大多数CaHbOcNd炸药的爆热随密度变化规律,提出了下列计算公式[21]:

(4)

式中:ρ为炸药密度,g·cm-3;ρmax为炸药的理论密度,g·cm-3;QVρ为炸药密度ρ时的爆热,J·g-1;QVmax为理论密度下的爆热,J·g-1;φ为标准测试条件下炸药爆热对密度的比值,J·cm3·g-2;x为负氧程度系数。苗勤书[22]用上述方法计算的爆热值与文献值几乎具有相同的精度,表明此方法同时反映了密度和氧平衡对炸药爆热的影响。

3.2 试验测试

部分Φ25 mm炸药样品爆热的测试结果见表1所示。其中,Qv1为中物院化材所用恒温法测量的爆热[15];Qv2为西安近代化学研究所用绝热法测量的爆热[17]。

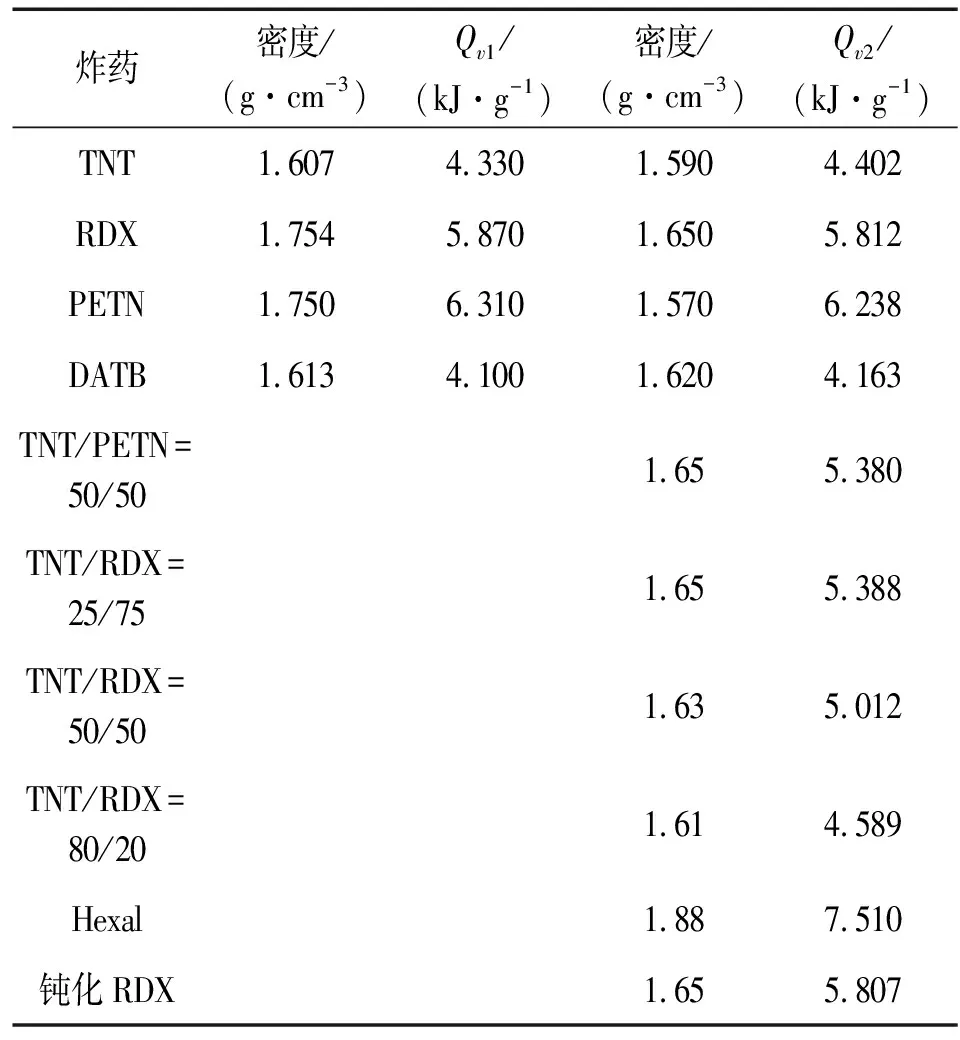

表1 一些炸药的爆热实测值

对同种炸药,因样品密度、试验装置和数据处理方法不尽相同,测试精度存在局限性,各单位获得的爆热测试结果存在偏差。因此,在使用炸药爆热数据时,需要注明其样品尺寸、密度、测试方法和试验条件。1996年,俞统昌等[23]研制了炸药爆热计量标准装置,使试验精度得到了较大提高。GJB772A—97方法701.1 爆热-恒温法和绝热法颁布后,各单位均参照国军标进行军用炸药爆热测试,对相同密度和尺寸的炸药样品,其测试可信度不断提高。

针对恒温法爆热经典测量方法存在测量时间长、出现系统故障易导致测量失败等问题,杨杰等[24]提出了一种基于故障前数据辨识爆热的解决方案,以期为恒温法测炸药爆热提供有益补充。误差分析表明,爆热的辨识值可稳健地收敛于经典值,有效降低了系统故障导致测量失败的风险。

目前,对CaHbOcNd高能炸药爆热的理论和经验计算、测量方法已非常成熟。改善炸药氧平衡是提高其爆热的途径之一,尽量达到或接近零氧平衡。即高能炸药分子中所含的O能完全氧化C与H而生成CO2和H2O,此时放出的热量最高。

4 金属化炸药的爆热

4.1 含铝炸药

2002年,韩勇等[25]用恒温法测定了Φ25 mm×30mm含铝炸药(TNT/HMX/Al/CaClO3= 28.6/58/13/0.4)在空气、真空和水中的爆热分别为7.087、6.887和6.327 kJ·g-1。结果表明,含铝炸药在空气中的爆热显然高于水中爆热。含铝炸药中至少部分Al粉与空气中的氧发生了氧化反应放热。至于在真空中测出的爆热大于水中的爆热,这是因为在真空环境下存在4.934 kPa的压力,还有5%的氧气;水中含氧较少,炸药中的Al更难与水中的氧进行较完全的反应。根据爆热分析了含铝炸药的反应机理,认为含铝炸药在空气中爆炸时,Al粉在化学反应区和C-J点后都参加了反应,且在后一阶段释放大量的热量。

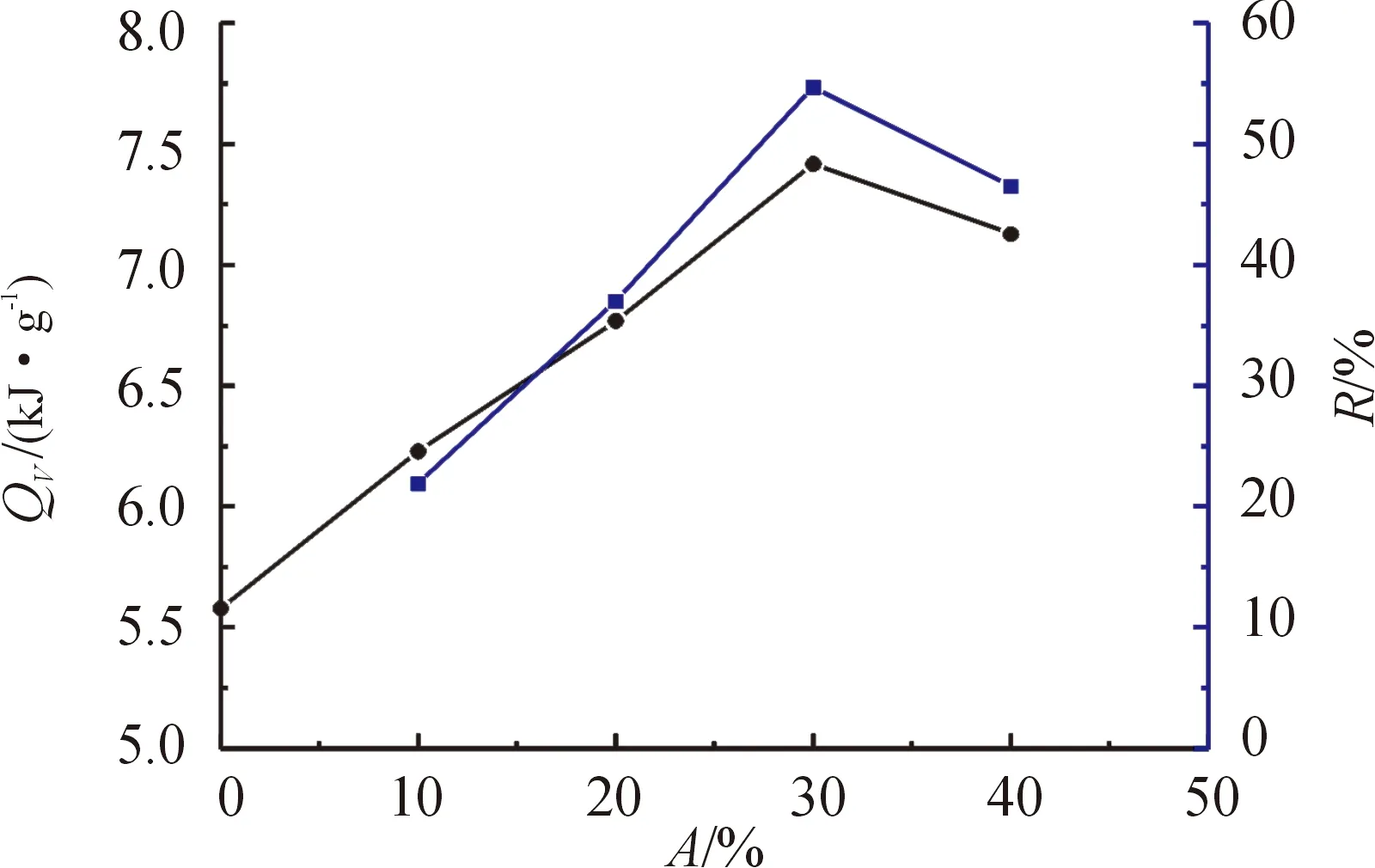

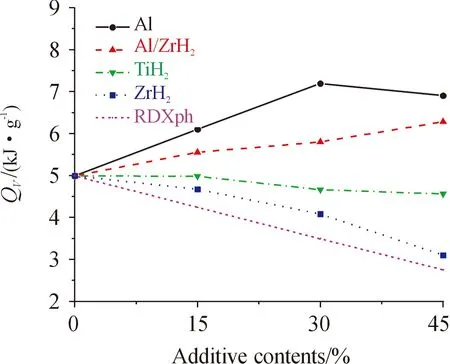

2013年,冯博等[26]用绝热法测试了5种HMX基含铝炸药(HMX/Al/蜡)的爆热。根据爆热的测定值,通过最小吉布斯自由能法确定了不同配比含铝炸药的爆炸产物组成,进而计算得到不同组成的含铝炸药中Al粉的反应率。含铝炸药爆热与Al粉反应率和Al粉质量分数的关系见图2所示。

图2 铝粉含量与爆热和铝粉反应率的关系

从图2可知,对于 HMX 基含铝炸药,随着Al粉质量分数增加,Al粉的反应率呈线性增大,爆热也增加。Al粉质量分数在30%时达到最大,爆热也达到最大。随Al粉质量分数的增加,Al粉的反应率呈下降趋势,爆热也呈下降趋势。

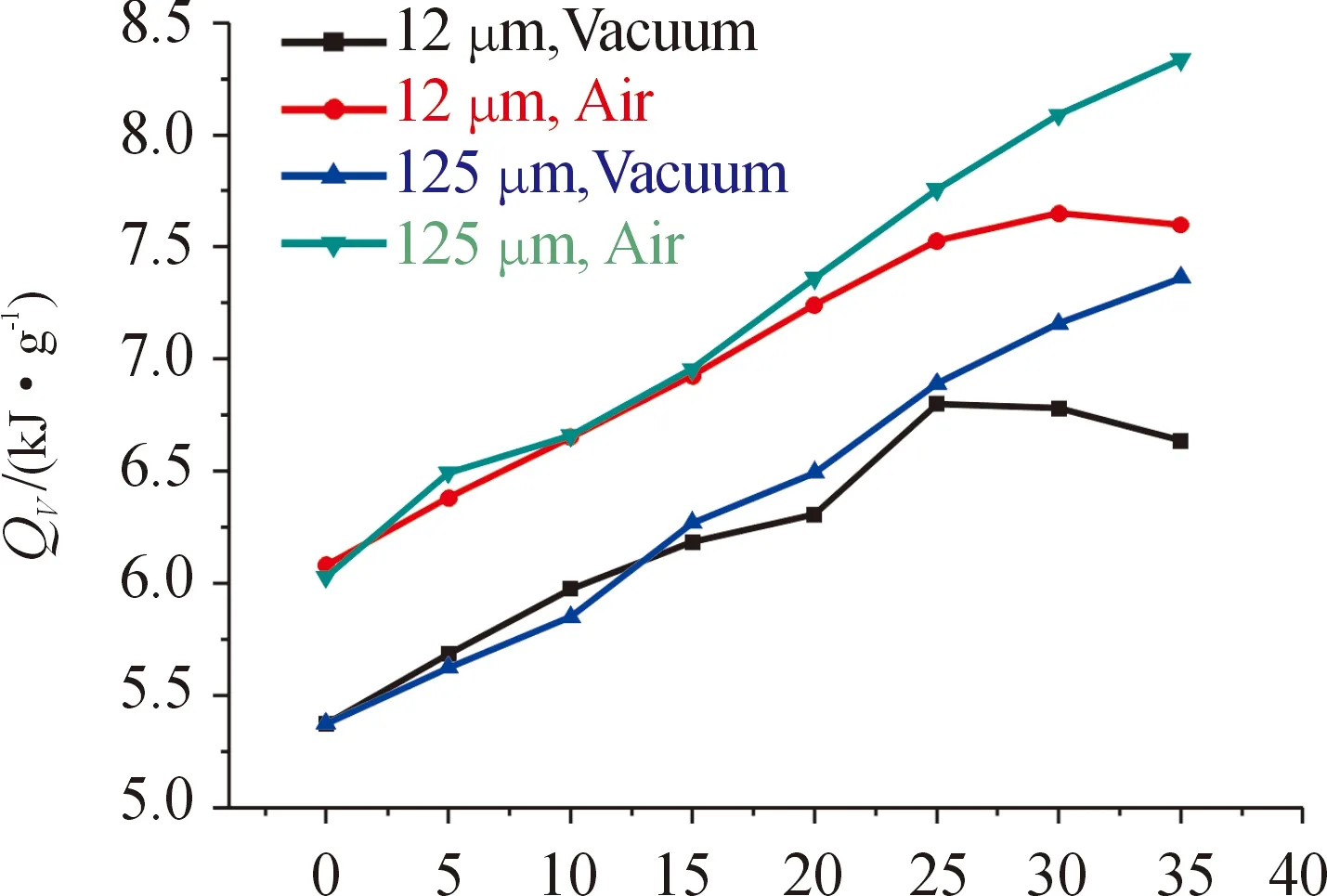

2014年,李媛媛等[27]用恒温法测定了3种含铝炸药(HMX/Al/粘结剂=53/35/12)在真空、空气和纯氧环境的爆热。结果表明,含铝炸药在真空、空气和纯氧中的爆热依次递增,表明在密闭环境下,爆轰产物膨胀受到约束,反应在较长时间内完成,Al粉有足够时间和周围的氧发生燃烧反应释放能量[28]。关于Al粉颗粒尺寸对HMX基含铝炸药爆热的影响也有相关报道。李媛媛等[29-30]用恒温法测定了2种粒度(D0.5分别为12 μm和125 μm)的HMX基含铝炸药(HMX/Al/粘结剂)在真空和空气中的爆热值,从能量角度分析了浇注 PBX 含铝炸药反应放热的特点,讨论了Al粉粒度和环境中氧含量对Al粉反应率的影响规律。8种含铝炸药的爆热测试结果见图3所示。

图3 铝粉含量与实测爆热的关系

从图3可知,无论颗粒大小,相同配方含铝炸药在空气中的爆热总是大于真空中的爆热。对125 μm Al粉,随着含量增加,含铝炸药在真空和空气中的爆热均呈递增趋势。Al粉含量35%时,爆热达到最大值。对12 μm Al粉,随着含量增加,含铝炸药在真空和空气中的爆热均呈先升高后降低趋势。Al粉含量25%时,真空中爆热出现最大值;Al粉含量30% 时,空气中爆热出现最大值。这是因为Al粉含量较高时,细Al粉导热性较好,吸收的热量多,导致体系温度下降,其输出能量降低。对比之下,相同配方炸药中粗Al粉的颗粒数量较少,炸药爆炸后产生的热量需要剥离Al粉氧化膜数量相应减少,爆炸气体中的氧元素及时与Al粉接触,温度下降缓慢,Al粉反应更加充分,能量输出大。

4.2 含硼铝炸药

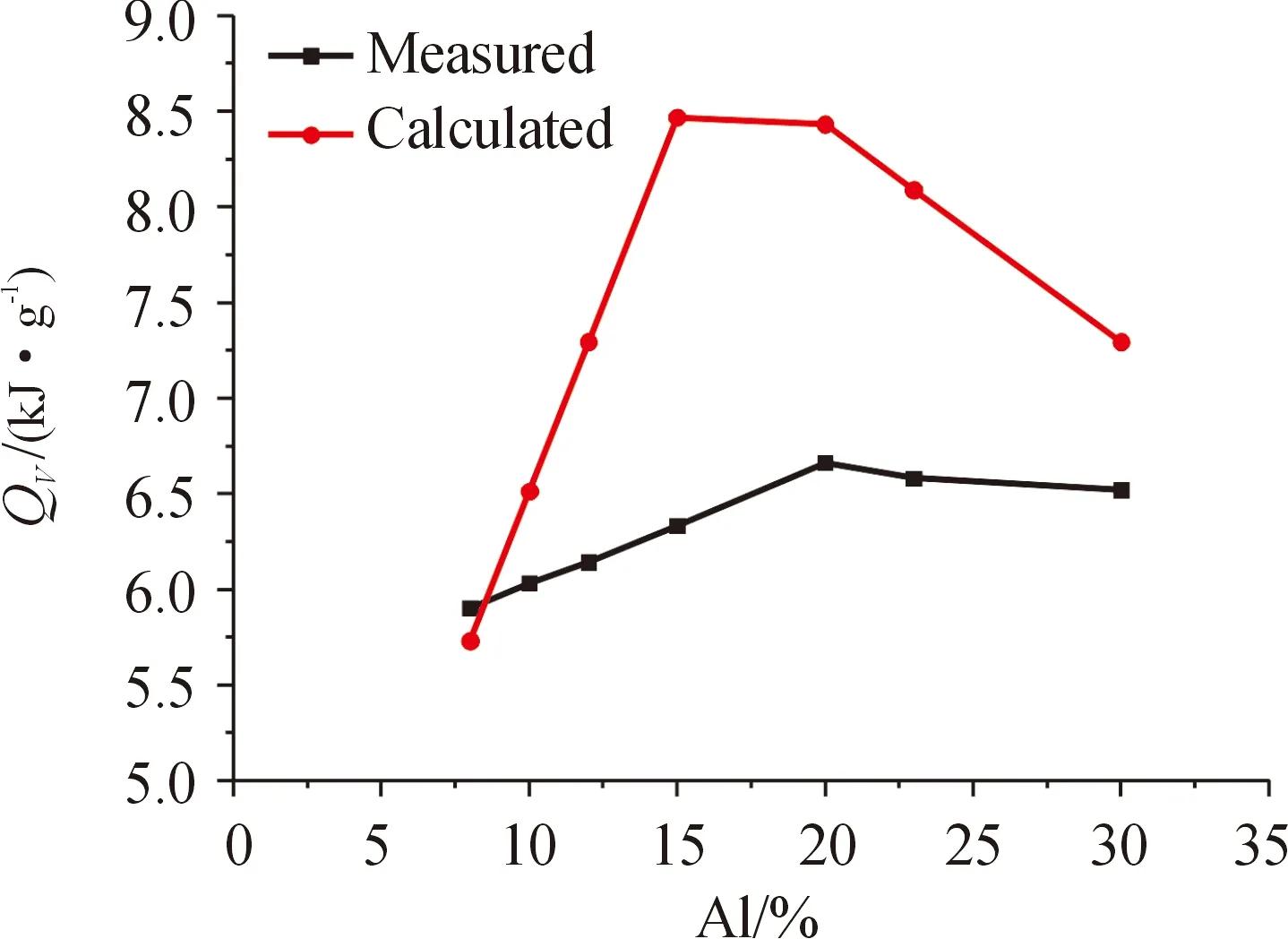

B的质量和体积燃烧热(58.9 kJ·g-1和137.8 kJ·cm-3)分别是Al(31.3 kJ·g-1和84.5 kJ·cm-3)的1.9和1.6倍[31-32],用高能炸药、氧化剂、B-Al复合粉和粘结剂制备的含硼铝炸药具有较高的爆热。2010年,黄亚峰等[33]用绝热法测定了7种RDX基含硼炸药(RDX/B/EVA)的爆热,并进行了理论计算,获得B粉含量与实测爆热和计算爆热之间的关系见图4所示。

图4 硼粉含量与实测爆热和计算爆热的关系

从图4可知,B粉含量少于10% 时,计算爆热和实测爆热基本一致。B粉含量为 8%~20% 时,实测爆热与B粉含量之间存在线性关系,表明B粉能够提高混合炸药的爆热。测量和计算的最大爆热分别是 7.162 kJ·g-1和 8.967 kJ·g-1,分别对应RDX/B/EVA=78/20/2的含硼炸药(B∶O 比为0.87)和RDX/B/EVA=83/15/2的含硼炸药(B∶O 比为 0.61)。随着B粉含量逐渐增大,两者的差距也随之变大。这是因为B粉在炸药中不能完全氧化的缘故。当炸药中B的含量逐渐增大时,B粉除氧化反应生成 B2O3外,还会与炸药中的氮、氢等元素反应生成低生成焓的产物,降低炸药的爆热,使实测爆热与计算爆热误差较大。当爆热值达到最大后,随B粉含量增加,爆热呈缓慢下降趋势。

2018年,曹威等[34]用恒温法测定了添加金属储氢材料的RDX基含硼铝炸药(Φ25 mm×30 mm)在真空环境中的爆热。新型储氢合金由高活性Al、B和MgH2嵌合组装而成,其质量比为Al/B/MgH2=70/15/15。结果表明,含铝炸药AH(RDX/AP/Al/粘结剂=36/20/35/9)的密度为1.850 g·cm-3时,爆热为7.480 kJ·g-1。AH配方中的35% Al用Al/B/MgH2代替时,BH的密度降低到1.770 g·cm-3,爆热却增加到7.593 kJ·g-1,充分显示了金属储氢材料的能量优势。2019年,高大元等[35]用恒温法测定了Φ25 mm×30 mm含硼铝炸药(PF-1、PF-2和PF-3)在氮气环境中的爆热。结果表明,含硼铝炸药在氮气环境中爆炸时,由于缺乏氧气,会严重影响其爆热。PF-1、PF-2和PF-3的爆热值分别为5.839、6.566和6.185 kJ·g-1,PF-2的爆热最大。PF-1、PF-2和PF-3的区别在于B粉和Al粉的含量不同,但金属粉总含量为20%。PF-2中含6%的B粉,B的质量燃烧热相当于Al的两倍,在爆炸过程的后燃阶段释放出大量燃烧热,其爆热比PF-1高。PF-3中B粉和Al粉的含量均为10%,B的熔点和沸点较高,B粉燃烧的耗氧量较大,高含量的B粉在惰性环境中未体现其燃烧热优势。虽然PF-3的爆热比PF-1高,却小于PF-2的爆热。

4.3 金属粉添加剂对RDX基炸药爆热的影响

图5 爆热与添加剂含量的关系

从图5可知,RDX的密度为1.66 g·cm-3时,爆热为4.99 kJ·g-1。RDX中添加微米Al粉后,所有测试RDX基炸药的爆热都比RDX本身高,表明Al粉对增加总能量释放有显著影响。如果用ZrH2代替一半的Al添加剂,能量效应会成比例地降低。对于RDX/ZrH2混合物,增加ZrH2含量会导致爆热缓慢降低,但部分添加剂会与RDX的爆轰产物发生放热反应,释放的热量几乎可以补偿 RDX含量的减少。TiH2是反应性最低的添加剂。当TiH2含量为45%时,爆热接近假设添加剂完全惰性时的热效应。

为获得添加剂在氩气环境中爆轰特性的更多信息,对从量热弹中收集的固体爆炸产物进行了分析,以确定其元素和相组成。热分析和XRD分析结果表明,RDX/TiH2装药在充满氩气的量热弹中爆炸产生固体碳质产物和金属氧化物。在RDX/TiH2爆炸产物中,还存在未反应的TiH2。

炸药是战术武器毁伤能量的来源,提高其爆热是人们不懈追求的目标。在炸药中添加高热值的金属粉,诸如Al粉、B粉、B-Al复合粉等可增加其爆热[37-38],进而提高其爆炸威力。

5 炸药爆热的影响因素

5.1 炸药密度和氧平衡

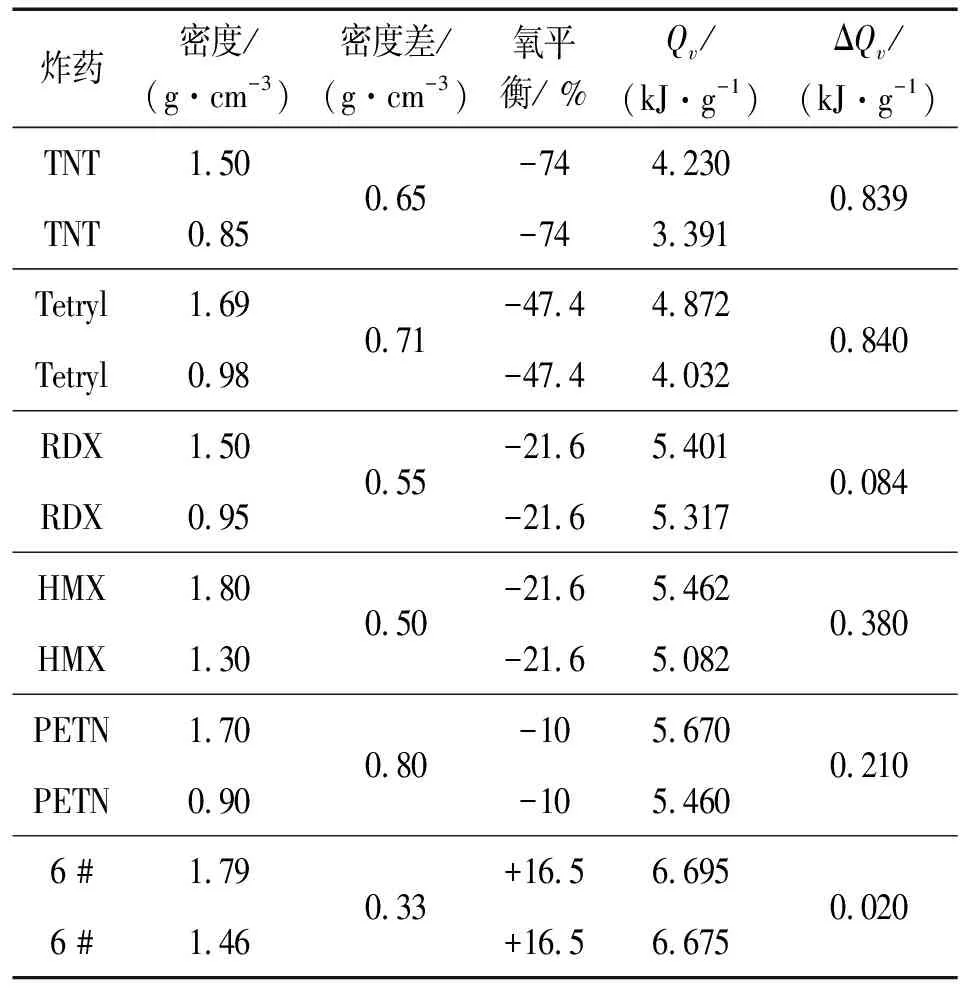

炸药密度是爆热的主要影响因素。北京理工大学的张锦云[39]、郑孟菊[40]教授在其专著中报道的几种单质炸药在不同密度下的爆热测试结果见表2所示。其中,6#炸药(重三硝基乙基硝铵)为正氧平衡炸药。

从表2可知,密度对负氧平衡的炸药有明显影响。对于同种负氧炸药,炸药密度较大时,测量爆热也较大。但是,随着负氧量的减小,密度对炸药爆热的影响也减小。对正氧平衡炸药,密度对炸药爆热几乎没有影响。密度对爆热的影响可用爆压对化学平衡移动的影响以及产物平衡组份的‘冻结’温度来解释。由爆轰理论可知,炸药爆压随密度的增加而增大。在密度较高时,达到‘冻结’温度时产物的压力也较大。对负氧平衡炸药,爆压的增大使化学平衡向气态产物总体积减小、放热量增大的方向移动,从而增加爆热。

表2 密度对炸药爆热的影响

5.2 炸药组成

单质炸药一般由CaHbOcNd组成。制备混合炸药时,可添加活性金属粉和含高能元素的粘结剂来提高爆热。对由高能炸药、B-Al复合粉、氧化剂和粘结剂组成的新型温压炸药,在高能炸药爆轰作用下,通过改善金属粉的供氧环境、由Al粉燃烧带动B粉燃烧,能够快速有效提高爆热。混合炸药需要使用高分子粘结剂来成型。在粘结剂分子中引入某些高能元素,诸如可燃剂B元素或氧化剂F元素等而形成新的化合物。这些化合物在燃烧和爆炸时生成B2O3(s)、HF(g)和CF4(g),并放出大量的热量,从而增加混合炸药的爆热。

5.3 外壳材料及厚度

测量爆热时样品是否有外壳、外壳材料和厚度对试验结果都有较大影响,而且这种影响的大小与样品氧平衡有关。外壳对炸药爆热的影响可用爆轰产物的化学平衡移动,并结合爆轰产物组分的‘冻结’温度区间来解释。如果在炸药产物的平衡反应过程中存在下列化学反应:

2CO(g)⟺CO2(g)+C+172 kJ

(5)

CO(g)+H2(g)⟺H2O(g)+C+131 kJ

(6)

3H2(g)+N2(g)⟺2NH3(g)+186 kJ

(7)

大多数炸药的‘冻结’温度区间为1 500~1 800 K,在爆轰产物温度降低到此区间以前,压力增大使平衡向气态产物体积减小、放热方向移动;压力减小则使平衡向气态产物体积增大、吸热方向移动。虽然外壳不参加反应,但外壳作为外部条件影响炸药爆炸化学反应的温度和压力,从而影响化学平衡。对相同密度的样品,有外壳约束炸药的爆轰产物压力降低缓慢,有利于化学平衡向放热方向移动,能量释放得更加充分,从而提高了爆热[41]。陶瓷的主要原料为粘土、石英和长石,是炸药爆热测试中比较合适的外壳材料。

5.4 样品尺寸和药量

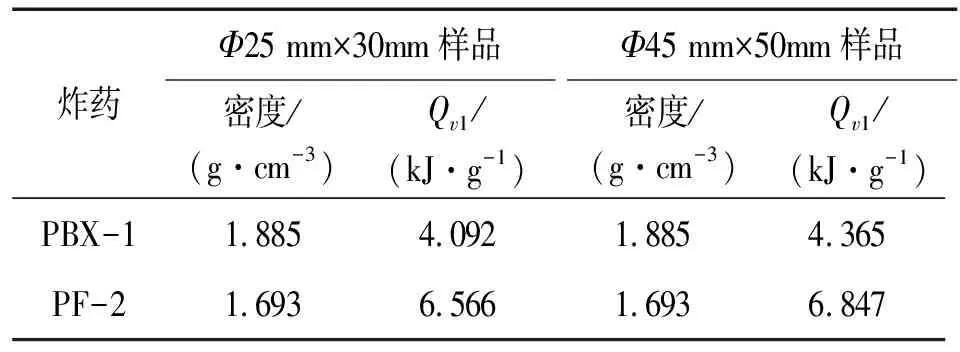

非理想炸药的爆轰性能(爆速和爆压)具有尺寸效应,在爆热测试中也非常明显。例如:对TATB基PBX炸药和HMX基含硼铝炸药,王浩旭和昝继超在氮气环境中分别进行了2种尺寸样品的爆热测试,结果见表3所示。

表3 不同尺寸炸药的爆热测试结果

Φ25 mm×30mm和Φ45 mm×50 mm样品用陶瓷外壳约束,分别用50 g TNT当量和300 g TNT当量的绝热型量热仪测量爆热。结果表明,对相同密度的样品,大尺寸样品的爆热较高,显示了非理想炸药爆热测试的尺寸效应。

5.5 量热系统比热容

根据恒温法和绝热法量热仪的工作原理,系统比热容影响量热仪的测量精度。在释放同等热量情况下,系统比热容越小,温升越高,系统误差越小;系统比热容越大,温升越低,系统误差越大。因此,在量热仪的爆热弹设计中,不仅要考虑爆热弹强度满足最大测试TNT当量需求,同时还要求尽量降低系统比热容。材料力学性能与弹体壁厚呈明显的负相关,影响着弹体外形尺寸和水套的总质量,最终对系统的综合比热容产生显著影响。因此,选择超高强度钢能显著降低量热系统的比热容。

混合炸药配方设计时,爆热是其重要指标之一。弄清炸药爆热的影响因素后,可通过合理地选择高能炸药、氧化剂、添加剂和黏结剂等组分,调整设计配方的氧平衡和装药密度,使能量指标满足设计要求。此外,在爆热测试过程中,应严格遵守试验操作规程,使影响因素可控,并尽量减少人为影响因素。

6 结论

炸药爆热是一项重要的性能参数。几十年来,炸药爆热测试仪不断更新和完善,在军用炸药的研制、定型和鉴定中发挥了巨大作用。在今后的研制和测试中,除不断提高爆热仪温度测试系统的精度和样品测试结果的可信度外,应注重开展下列研究。

1)在测量炸药爆热的同时,收集爆炸和凝聚燃烧产物。通过对产物进行SEM、XRD、EDS和热分析,剖析其爆炸反应机理和能量释放特性。

2)燃烧热是含能材料的重要物理化学参数,通过测定燃烧热,可由热化学关系式计算生成焓和爆热。因此,开展小药量炸药燃烧热测量方法研究,便于对新型单质炸药和研制的混合炸药新配方的能量进行综合评估。

3)适当改进爆热测试仪,进行炸药大当量爆热测试时,在弹体内部设置冲击波超压传感器,通过测量爆热弹内部空间的冲击波超压―时间历程,进而评估炸药的内爆毁伤威力。

4)改进和完善传统爆热测试仪的温控系统,研制兼具恒温法和绝热法测试功能的大当量爆热测试仪。根据实际需求选择测试方法,并深入研究2种测试方法对大尺寸炸药爆热测试结果的影响。