基于PLC的PEM电解水制氢系统设计

2023-02-11孟娇娇

孟娇娇 胡 平 崔 杰

(1.陕西工业职业技术学院,陕西 咸阳 712000;2.咸阳市新能源及微电网系统重点实验室,陕西咸阳 712000;3.陕西秦瑞智慧能源科技有限公司,陕西 咸阳 712000)

0 引言

随着各行各业对氢的需求量逐步增大,氢气的来源与成本对行业的发展起到关键性作用。氢主要以化合物的形式存在于水和化石燃料中,要通过制氢技术来提取氢气。中国作为全球最大的制氢国,工业制氢能力约为2 500万t/年,其中煤炭制氢约为1 000万t/年,所占比例最大,其次是工业副产品制氢,约为800万t/年。可以看出,大部分氢气来源于煤炭或化石燃料。据统计,全球每年依然有95%以上的氢气来自化石燃料,化石能源制氢技术已经成熟,且成本低,目前已大规模使用,但在生产过程二氧化碳的排放量却很高。

根据生产方式的不同,氢能可分为灰氢、蓝氢和绿氢。灰氢是通过化石能源燃烧产生的,天然气重整而产生的氢气称为蓝氢,以可再生能源为基础制造出来的氢气称为绿氢。目前,全球年产氢量为5 000万t,其中96%以上为灰氢和蓝氢。截至目前,每年仅有约4%的氢气是通过水来获取的。

站在“碳达峰”和“碳中和”战略角度,只有利用可再生能源大量生产绿氢才是可行的途径。绿氢是可再生能源的搬运工,除灰氢和蓝氢外,每年只有极少量的氢来源于电解水。目前,我国处于碳达峰的关键阶段,为了减少化石燃料的消耗和二氧化碳等污染物的排放,基于可再生能源的电解水制氢是绿色可持续的替代方案。

国外较早地意识到氢能是未来能源体系中的重要一环,早已开始积极布局。在氢能产业发展起步较早的韩国、日本和欧盟,其对氢能研究及发展的技术储备充足,氢能制取、储运、利用的全产业链雏形已见规模。中国关于氢能的发展已从探索阶段进入关键发展期。“十四五”期间,关于大力发展氢能的政策明显增多。国务院在《关于2030年前碳达峰行动方案的通知》中明确了全国碳达峰整体战略规划[1]。国家能源局也明确了能源未来研究方向为氢能一体化、产业化发展。同时,确定氢能与可再生新能源共同发展技术[2]。国资委提出要关注氢能产业链一体化发展,完善制氢、储氢、运氢和用氢的体系,并结合相关产业部署氢能示范项目[3]。

1 电解水制氢方法

在各种制氢技术中,被认为最具有发展前途的是通过电解水制得的绿氢。其能充分有效地利用可再生能源,也是实现氢能经济的最好方法[4]。电解水的总反应式见式(1)。

水在电解槽的正极和负极发生反应,分别生成氧气和氢气。

随着对氢能研究的深入,电解水制氢的方法也在持续完善中,电解效率逐步提升。根据电解设备中电解槽的膜材料的不同,电解水制氢有碱性电解(AE)、高温固体氧化物电解(SOEC)和质子交换膜(PEM)电解三种方式。

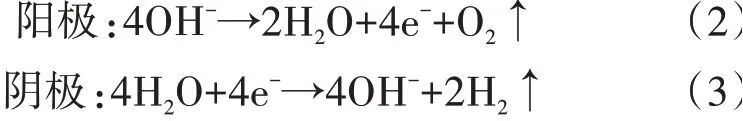

1.1 碱性水电解制氢

碱性水电解制氢常用双极性电解槽,其是由多个单元组构成,各单元组有规则地进行堆积,形成电解组的槽体。由极框、双极性主极板、阴阳极、隔膜和垫片组成。电解槽内阳极反应和阴极反应见式(2)、式(3)。

隔膜位于阴阳极之间,这是为了防止氢氧气体混合。传统电解槽在0.4 A/cm2以下电流密度的环境中运行。该制氢方式虽在硬件设备投资方面相对较低,但其电力运行成本较高,可达到总成本的80%。因碱性电解槽的能耗过高,导致能源转化效率低,其发展受到了严重限制,难以大规模使用。

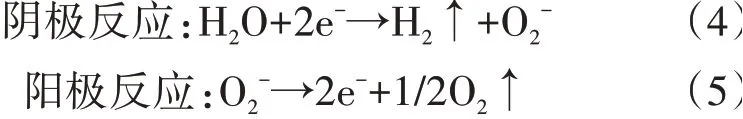

1.2 高温固体氧化物电解水制氢

高温固体氧化物(SOEC)电解水制氢是指在高温状态下,将水蒸气分解为氢气和氧气[5]。在此种电解槽中,通常选用多孔金属陶瓷作为阴极,选用钙、钛、矿氧化物材料作为阳极,中间的高密度电解质层用于隔离氧和氢。在700~1 000℃的高温环境中,在一定的直流电压作用下,水蒸气从阴极进来,在阴极发生电解反应,分解为H2、O2-,在穿过电解层后到达阳极。O2-在阳极失去电子,产生氧气。反应式见式(4)、式(5)。

与碱性电解水制氢相比,该方法在一定程度上能提高电能转化率,从而提高制氢系统的效率。在高温环境中,氢电极容易衰减,这就对电解池材料提出了更高的要求[2]。目前,对固体氧化物电解水制氢的研究更多是关注电解质材料的研究。

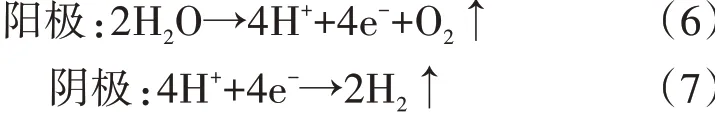

1.3 固体聚合物电解水制氢

固体聚合物(SPE)电解水制氢技术是世界上最先进的制氢技术之一。SPE电解槽包括膜电极、双极板、密封圈、集流体以及端板等[6]。该电解槽的结构可使气体与电极直接接触,从而加快反应物的传输速度。设备中的化学反应在膜电极上进行。纯水通过水路管道到达膜电极上后发生的化学反应见式(6)、式(7)。

与碱性水电解制氢法和SOEC电解水制氢法相比,SPE电解水制氢有明显的优越性。工作电流密度达到1~2 A/cm2,电解效率为70%~90%,氢气纯度可达99.99%,动态响应速度更快。

2 PEM电解水制氢理论研究

SPE电解水制氢是一种较新型的制氢技术,被认为是最有希望的电解水解技术。固体聚合物电解技术的核心部件是膜电极器件[7]。质子交换膜(PEM)是一种固体聚合物电解质,常用的PEM有全氟磺酸膜(PFSA)、nafion重铸膜、非氟聚合物质子交换膜和新型复合质子交换膜等[8]。目前,PEM电解槽会使用较薄的全氟磺酸膜(PFSA)和先进的电极结构,从而达到低阻高效的目的。PEM电解水制氢具有灵活性高、反应快、氢气纯度高、成本高、寿命短的特点。

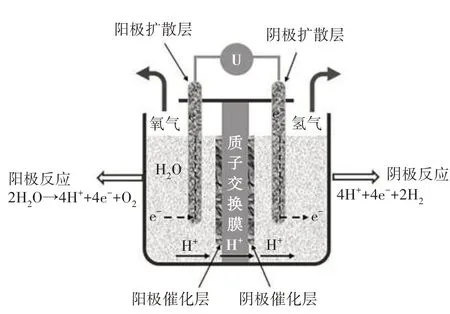

2.1 PEM电解槽

PEM电解槽中膜电极是电解槽核心部分,两块极板和膜电极是电解水制氢过程中反应物传输和化学反应发生的主要场所。为了加快化学反应,质子交换膜上喷涂有催化层,扩散层采用具有网状结构的多孔材料,从而促进气体和液体的传播、增强导电作用,质子交换膜和阴极、阳极的气体扩散层共同构成膜电极。此外,电解槽的端板在膜电极的外侧,可起到导电、传输的作用。阳极端板大多采用Ti材料,阴极端板使用不锈钢、Ti和石墨等材料。膜电极对整个反应起着至关重要的作用,其特性和结构决定着电解槽的性能和使用期限。PEM电解槽的结构如图1所示。

图1 PEM电解槽结构示意图

2.2 PEM电解水制氢过程

PEM电解水制氢反应的具体过程如下,H2O通过阳极板到达阳极扩散层后,在一定条件下使O2和H+分离。所析出的O2经扩散层再次回到阳极端板,从阳极被水带出。从阳极析出的H+与水通过质子交换膜进入阴极,在阴极催化剂和电的共同作用下,通过化学反应产生氢气。

3 PEM电解水制氢系统设计

3.1 系统整体设计

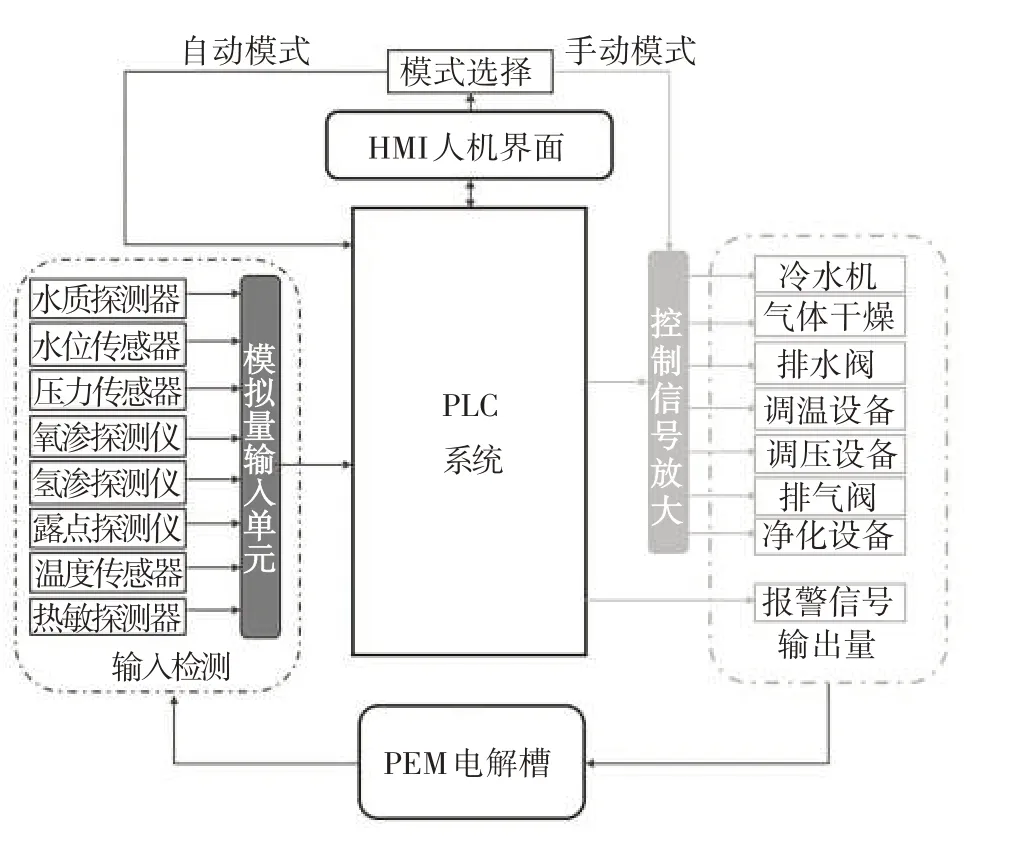

PEM电解水制氢系统以PLC为核心控制模块,通过HMI人机界面来实现系统和用户间的交互和信息交换。由多种探测器和传感器构成系统的检测模块,实时监测PEM电解槽的相关数据和系统参数,将采集到的信息传送给PLC的模拟量输入单元,在可编程控制器内完成程序处理,并通过PLC输出量来控制系统中的冷水机、调压设备、调温设备、净化设备等的工作,对PEM工作状态和系统制氢状态进行调节。系统的整体设计如图2所示。该系统制氢有自动和手动两种模式。在自动模式下,通过PLC系统自动完成制氢,而手动模式要手动按照HMI界面提示来完成吹扫、净化、排水、补水、停机等工作。在手动模式下,可在任意环节暂停制氢,从而实现各种过程数据的详细分析和统计。

图2 系统整体设计图

3.2 系统结构设计

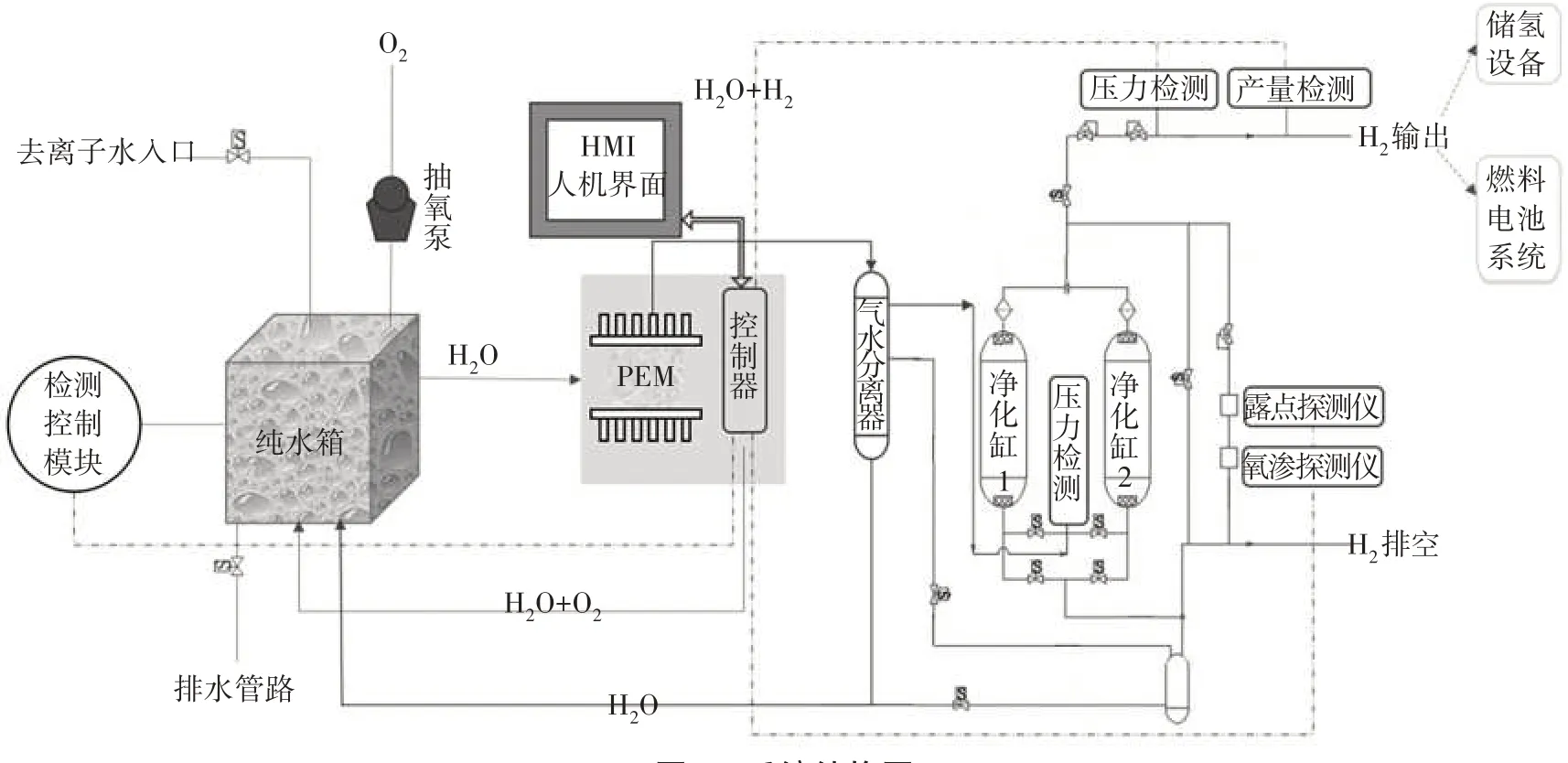

PEM电解水制氢系统结构如图3所示,该系统由纯水箱、PEM电解槽、控制器、人机交互界面、气水分离器、氢气管道、氧气及电解循环水管道、水箱检测监控模块、净化缸、压力、流量监测单元等构成。

图3 系统结构图

3.2.1 控制器。在PEM电解水制氢系统中,PEM电解槽的温度、水温、电流密度等均会对制氢效率产生影响。因此,控制器要有极高的稳定性和精度。由于系统中会用到多种传感器和检测装置,所选控制器要具备多种电气接口。目前,该系统中只设计了一个PEM电解槽,考虑到设备的后续升级改造,控制器要具备良好的可扩展性。综上所述,选用结构紧凑、控制精度高、灵活性优良、可扩展性好通信接口丰富的S7-1200系列的1214C作为核心控制器。

3.2.2 HMI人机界面。本研究选用SIMATIC HMI面板具有高分辨率、宽屏显示、图形界面功能齐全、可快速构建图像等优点。此外,该面板具有多种数据接口,适用于多数据采集及传输的系统。通过组态画面的设置,系统可完成设备参数的设置,极大地提高了系统调试效率,可实现系统诊断与SIMATIC控制器的完美交互。

3.2.3 辅助设备。PEM电解水制氢系统除了核心控制单元和人机交互界面、PEM电解槽外,还包含调节电解运行和氢气加压所必需的辅助设备,即电解槽压力探测仪、氢泄漏报警器,以及氢气管路上设置的压力开关、流量检测装置、换热器、限流装置等。检测装置与控制器均采取线路连接,便于控制信号指令的稳定传输,从而确保系统稳定安全运行。通过辅助设备来辅助系统完成水循环、干燥氢、加压氢和关闭系统等功能。

3.3 软件设计与实现

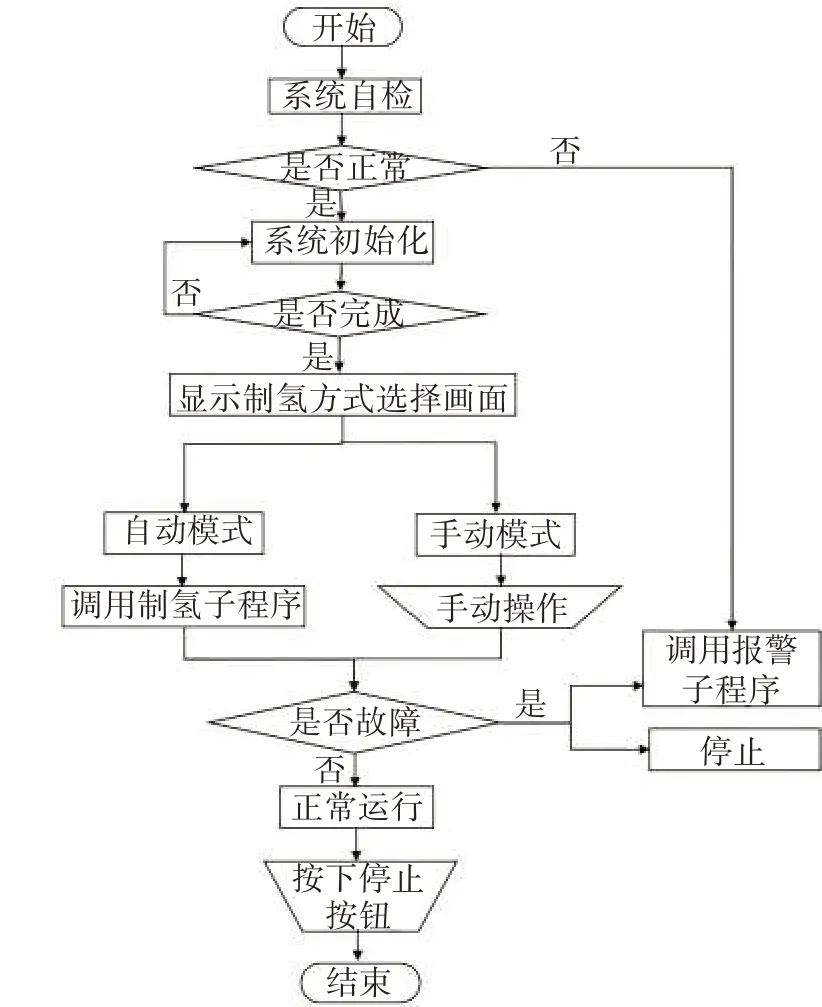

3.3.1 主程序设计。该系统是基于PLC控制的全自动电解水系统,按下启动按钮后,系统启动并进入系统工作界面,设备进入自检状态。自检结束后显示制氢模式(自动模式/手动模式)选择画面,设备进入等待运行状态。在自动模式下,可持续不断地运行,按下停止按钮后停止制氢。在手动模式下,用户可根据需要查看系统参数和进行单独阀门的开启控制。错误代码是由监控系统参数生成的,错误代码被嵌入发生器的控制方案中。若运行过程中发生错误,则系统立即停止工作。控制系统主程序流程见图4。

图4 控制系统主程序流程

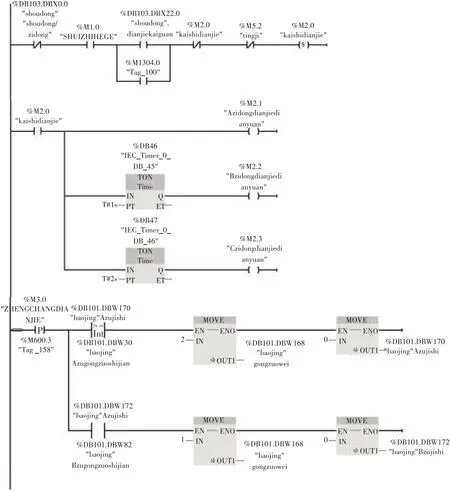

3.3.2 制氢子程序设计。该系统中纯水箱上的检测控制模块可对水箱中的水质、水位、温度、水压等参数进行实时检测,来保持制氢系统的稳定运行。纯水分子在电源电解作用下分解为氢离子和氢氧根离子,在阳极氢氧根失去电子产生氧气,在阴极氢离子得到电子产生氢气(见图5)。

图5 部分制氢子程序

3.3.3 报警子程序设计。报警子程序包括系统超压报警、缺水报警、溢水报警、氢气泄漏报警、温度报警、水封积水报警、气分积水报警灯。报警子程序通过PLC的功能指令来判断系统运行数据是否超出阈值(如系统出氢压力阈值为3.2 MPa、PEM电解槽工作温度为5~60℃等),若超出阈值,系统会停止工作,并显示具体的错误代码。

3.3.4 组态界面设计。为提高制氢系统的人机交互性,对组态界面进行设计。通过IP设置将触摸屏与PLC和PC机设置在同一网段,即可完整组态画面设置和PLC信息交互。系统组态界面包括模式选择组态界面、手动操作界面、系统参数监测组态界面和报警界面。借助组态界面可完成制氢模式的手自动选择,在手动操作界面可完成手动制氢模式的相关参数设置,通过监测组态画面来实时监控系统运行状态,如制氢速率、设备内压力、气体温度、水箱水位等,并通过报警界面来准确得知系统报警类型和具体错误。

采用PEM电解水技术,在保持高效产氢的同时,制氢纯度可高达99.999%。结合PLC适用性强、控制精度高等优点,可实现安全化、定量化制氢。此外,根据氢气实际需求量,扩展制氢系统内部质子膜交换组件数量,来提高系统的制氢能力。总之,本研究设计的PEM电解水系统可实现安全、高效、定制化的高纯度制氢,且系统具有良好的可扩展性。

4 结语

目前,投资和运行成本高仍是PEM水电解制氢亟待解决的主要问题[9]。通过对纯水电解制氢系统的研究,以PEM电解水为载体,设计出一种基于西门子1200PLC控制的PEM电解水制氢系统。综合应用电解水制氢技术和PLC控制技术、传感器技术、组态和自动控制原理等,对PEM电解水系统进行优化设计。运用PLC控制能有效提高电解水制氢系统的控制精度和可靠性,对降低制氢成本,推动电解水制氢系统和设备产业化,实现“双碳”目标具有一定的参考意义。