汽车防飞溅系统雨帘位移检验装置的研制

2023-02-11赖建文

赖建文

福建省特种设备检验研究院龙岩分院 福建省专用车辆产品质量检验中心 福建省龙岩市 364000

1 引言

我国是全球汽车保有量最大的国家,近年来交通事故率逐年上升,汽车行驶的安全性越来越引起行业的重视。防飞溅系统是用于减少车辆运动时轮胎向上溅起水雾的系统,可提高汽车行驶的安全性,通常由装有防飞溅装置的挡泥板、外挡板和雨帘组成。欧洲在1991 年就制定了91/226/EEC《机动车辆及其挂车防飞溅系统》,并且该指令为许多国家对进口车的必检认证项目之一。为促进我国防飞溅装置行业的技术进步,提高防飞溅装置的产品质量,保障防飞溅装置技术和标准与世界同步,2017 年11 月1 日GB 34659-2017《汽车和挂车防飞溅系统性能要求和测量方法》强制性标准出台,于2018 年1 月1 日强制实施,并作为专用车《公告》强检项目。GB 34659-2017 标准将防飞溅装置分为空气/水分离型装置和能量吸收型装置,两种防飞溅装置均要求:在雨帘下边缘上方50mm 处,按每100mm 雨帘宽度施加3N 的力计算,雨帘向后偏斜应不大于100mm。

现有技术中对雨帘位移进行检验通常采用推拉力计和钢卷尺,检验过程需确保拉力水平,读取雨帘被拉前后位置的位移量,造成检验效率低、检验结果受人为因素影响大,测量精度难以保证。针对目前雨帘位移检验的不便性,研发一款自动化高、通用性强的汽车防飞溅系统雨帘位移检验装置,提升检验效率和测量精度。

2 研发的总体思路

汽车防飞溅系统雨帘位移检验装置是根据GB 34659-2017《汽车和挂车防飞溅系统性能要求和测量方法》标准中雨帘位移检验的指标要求,具备施力高度位置可自动调节、施力值可根据需求任意设定及自动读取雨帘向后偏斜位移量等功能。其剪叉式丝杆升降台作为气缸的承载结构,以气源为动力驱动气缸拉动雨帘,并采用模拟量信号传感器作为数据采集部件,结合控制器数据处理技术。该汽车防飞溅系统雨帘位移检验装置(以下简称“检验装置”)已研制出样机,检验效果达到预期目标。

3 设计原理及技术参数

3.1 设计原理

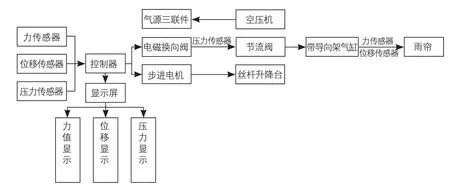

检验装置设计原理如图1 所示,该检验装置主要包括丝杆升降台、步进电机、带导向架气缸、力传感器、位移传感器、控制器、显示屏、气源三联件、电磁换向阀、节流阀、压力传感器以及空压机。带导向架气缸安装在丝杆升降台台面上,气缸的输出端连接有用于检测雨帘拉力的力传感器,气缸的导向杆上安装有用于检测雨帘偏移量的位移传感器,气缸的输气端设置有压力传感器,力传感器、位移传感器及压力传感器的信号量传输至控制器,再由控制器进行运算处理,并发送至显示屏上显示出结果;经空压机压缩后的气源进入至气源三联件,气源经减压、净化过滤及润滑后进入三位五通电磁换向阀,再经节流阀调速后进入至气缸输气端,进而使气缸达到标准检测所需的力值;步进电机与丝杆通过弹性联轴节连接,步进电机驱动丝杆进而带动剪型升降台升降至雨帘标准检验所需的高度。

图1 设计原理图

3.2 主要技术指标

本检验装置的主要技术指标如表1所示。

表1 检验装置主要技术指标

4 设计与选型

本检验装置主要由机械结构模块、气路模块和电控模块组成。检验装置装配结构如图2 所示。其中机械结构模块主要包括丝杆、升降台、刻度尺、限位块、固定架;气路模块包括空压机(图中未示出)、气源三联件、电磁换向阀、节流阀、带导向架气缸;电控模块包括压力传感器、位移传感器、力传感器、控制器、显示屏、步进电机。

图2 装配结构图

4.1 机械结构模块

机械结构模块中升降台采用剪型升降支撑、双导轨五轴过定位机构,保证运动平稳,同时为降低偏心扰动和空回,通过弹性联轴节将精密研配丝杆和步进电机连接,并在升降台的台面和侧面预留有限位块、刻度尺以及气缸的安装孔,其中限位块的下端面与雨帘施力点同高度。升降台在步进电机驱动下带动丝杆转动,进而带动剪型支撑升降,当限位块下端面的刻度值到预设高度时,步进电机停止工作。

固定架采用4040 铝合金型材,其四面均有安装槽孔,方便调整及固定其它元件。为减小升降台的承载,将气源三联件、控制器、电磁换向阀等安装在固定架上,同时为便于检验和存储可将检验装置的升降台和固定架置于小推车上。

4.2 气路模块

气路原理如图3 所示,气路模块中选用工作压力为0.7Mpa 的无油空气压缩机为本检验装置提供气源,并配备有6 米弹簧管的快速接头,便于与气源三联件快速连接。选用含有减压阀、过滤器、油雾器的气源三联件,减压阀对气源进行调压,使气源达到标准检测所需的压力;过滤器用于对气源的清洁,过滤压缩空气中的水份,避免水份随气体进入本检验装置;油雾器对气缸进行润滑,延长气缸的使用寿命。

图3 气路原理图

选用三位五通电磁换向阀用于控制气源流向,当电磁换向阀断电时,电磁换向阀切换至中间位置,气缸停止动作,电磁换向阀左边通电时,气缸大缸进气,气缸活塞杆伸出,电磁换向阀右边通电时,气缸小缸进气,气缸活塞杆缩回。通过控制面板上的三档开关按钮切换电磁换向阀气路,本检验装置检验过程,气缸处于缩回动作。选用带刻度的单向节流阀用于控制气缸往复运动速度。由于本检验装置所需的力值小,故选用气缸内径D 为12mm、活塞杆外径d 为6mm 的带双导向架气缸,提高其抗扭转、抗侧向载荷能力。

在检验前调节气源三联件中的减压阀,使气缸输出的力值达到标准检测力值,根据压强公式:

式中:F 为雨帘施力值,N;P 为气缸输气口压力,Pa;D 为气缸内径,mm;d 为活塞杆外径,mm。

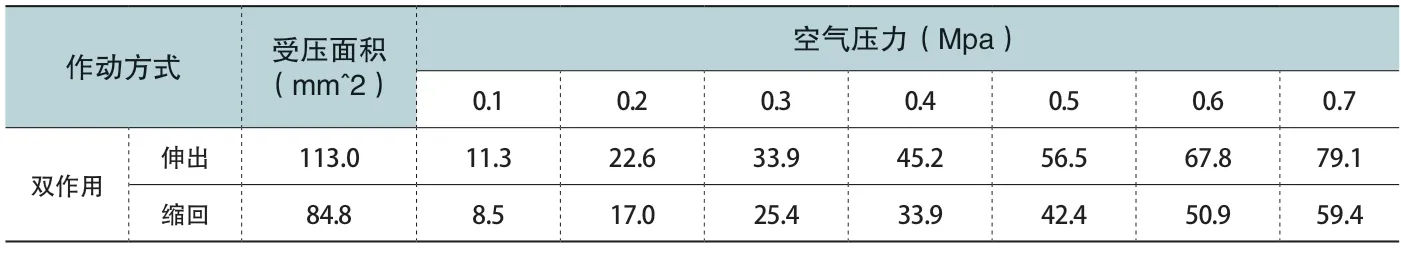

结合搜集到汽车企业所配备的雨帘参数,雨帘宽度一般为400mm~700mm,即标准要求检测力值为12N~21N,根据公式(1)及选用的气缸、空压机,本检验装置输出力为8.5N~59.4N,气缸输出力如表2 所示,满足检验所需要求。

表2 气缸输出力 单位:N

4.3 电控模块

电控模块中选用量程为0~10kg 的微型拉压力传感器,其安装在气缸活塞杆推头端部,当力传感器拉动雨帘时,受力产生的微小形变转化为模拟量信号传输至控制器处理,经运算处理后显示力值。选用每0.02mm输出1 个脉冲的磁栅位移传感器,读磁头安装在气缸导向杆末端,随气缸一起运动,磁尺固定在升降台台面上,当读磁头在磁尺的磁场空间中做直线运动时,读磁头根据运动的位移量实时输出相应的位置脉冲,经控制器运算处理后显示出位移量。选用气压量程-101.3kpa~1Mpa 的压力传感器,其安装在气缸小缸的输气口,便于在调节减压阀时,直接显示出气缸的压力。

控制器选用7 寸触控型PLC 一体机,其安装在固定架上,控制器内设定气缸停止工作程序,当气缸拉动雨帘所需负载超过预设力值时,延时3S 电磁阀断电,电磁换向阀切换到中间位置,气缸停止工作;或者雨帘位移量超过120mm 时,电磁阀断电,电磁换向阀切换到中间位置,气缸停止工作。

5 验证分析

为了验证本检验装置的稳定性和检验效率,分别对2 种车型的雨帘位移量进行检验并用秒表计时检测所需时间,将手工测量及本检验装置所测的结果进行比较,试验结果如表3 所示。其中手工测量的器具为推拉力计和钢卷尺,每种车型测量5 次。结果表明采用本检验装置的检测结果重复性高,检测时间短。

表3 试验结果

6 结束语

本项目研制的汽车防飞溅系统雨帘位移检验装置具有施力高度位置可自动调节、施力值可根据需求任意设定及自动读取雨帘向后偏斜位移量功能。整个检验装置智能化程度高、结构简单及操作便捷,可快速检测出雨帘偏斜位移量,检测结果重复性高。