电动汽车电池系统振动试验分析

2023-02-11朱强谢欢臧鹏飞龚明光

朱强 谢欢 臧鹏飞 龚明光

上海机动车检测认证技术研究中心有限公司 上海市 201805

1 引言

据公安部统计,截止2022 年6 月底,我国新能源汽车保有量已突破1000 万辆,占汽车总量的3.23%。近年来,为了节约能源和保护环境,国家大力支持发展新能源电动汽车,制定了一系列新能源电动汽车补贴政策和汽车企业的管理制度,混合动力汽车和纯电动汽车已成为企业的研发重点。欧洲已有多个国家制订了燃油车退出计划,电动化已成为汽车的未来趋势。动力电池系统是电动汽车的核心部件,其可靠性直接影响到整车的安全和可靠性[1]。在车辆的行驶过程中,动力电池系统一直承受振动载荷的影响,因此抗振动性能,是动力电池系统的重要评价指标。振动试验是检验动力电池系统的机械可靠性的重要方法,本文主要对动力电池系统的振动试验方法和失效形式进行分析研究。

2 振动试验

振动是指物体相对平衡位置进行的往复运动。通常用一些物理量(如位移、速度、加速度等)随时间变化的函数来表征振动的时间历程。动力电池系统所受到的振动的激励源主要来自路面不平度和和电机的旋转不平衡等。振动对产品的主要影响有:1)结构损坏,例如部件的变形、裂纹和断裂等2)工作性能失灵,例如系统工作不稳定3) 工艺性能破坏,例如螺栓松动、焊点脱落等[2]。根据加载的载荷谱的不同,振动试验一般可以分为以下几种。

2.1 正弦振动

正弦振动是一种随时间按正弦(或余弦)函数变化的振动,具有一定周期性。正弦振动可分为定频振动和扫频振动两种类型。振动频率始终不变的试验叫定频振动。一般是模拟转速固定的旋转机械引起的振动,或结构固有频率处的振动。定频振动主要用于耐共振频率振动和耐预定频率振动。

扫频振动试验的频率将按一定的规律发生变化,根据扫频速度的不同可以分为线性扫频和对数扫频两种。线性扫频的频率变化是线性的,即单位时间扫过多少赫兹,单位是Hz/s 或Hz/min,这种扫描用于细找共振频率的试验。对数扫频的频率变化按对数变化,单位可以是Oct/min 或Oct/s,其中Oct 是倍频程。对数扫描是指在相同时间扫过的频率倍频程数是相同的,因此在低频扫得慢而高频扫得快。正弦振动试验条件包括试验频率范围、试验量级(加速度幅值大小)、扫描速度和扫描持续时间及试验方向。

2.2 随机振动

随机振动是一种时域波形杂乱,在给定时刻其瞬时值不能确定,波形随时间无规律性的振动。产品在运输和实际使用中所遇到的振动,绝大多数都是随机振动,例如:车辆在道路上行驶时产生的振动,飞机噪声使飞机结构产生的振动和大气湍流使机翼产生振动等。因此,随机振动试验才能更真实反映产品的耐振动性能。

随机振动的运动规律无法用时间的函数正确表达,因此任何时刻,其振动的幅值和频率都无法确定,但随机振动可以用统计学的方法进行表达。通常随机振动在频域进行描述,随机振动试验的试验条件(严酷等级)一般是由下面四个组成:1)试验频率范围(Hz),频率范围是指振动对产品产生有效激励的最高频率和最低频率之间的频率;2)功率谱密度,功率谱密度是描述振动在单位频率上的能量分布;3)总均方根加速度(Grms),Grms是功率谱密度的频谱在频率范围内的积分,即方均根值,通常用于试验误差的控制和检测;4)试验时间和方向。

2.3 混合模式振动

混合模式振动一般是正弦振动和随机振动的叠加,如:随机叠加随机、正弦叠加随机、正弦叠加随机叠加随机等。

3 电池系统振动标准对比

振动试验是检验、评价动力电池系统的重要方法,在大多数电池系统的测试标准中都会包含振动试验。在2020 年发布的国家强制标准GB38031 电动汽车用动力蓄电池安全要求中,对动力电池系统的振动试验方法和要求做了明确规定。在国内外动力电池的相关标准中,振动试验的对象有单体、模组和系统,其中涉及电池系统振动试验的重要标准主要如下。

3.1 国外标准

1)USABC 1996《电池汽车电池测试手册》是由美国先进电池联合会制定的,是比较早期的电池测试标准,其中的振动试验被后期的USABC1999《关于电化学储能系统滥用性测试手册》和Freedom CAR《电动和混合动力汽车用储能系统滥用测试手册》参考引用。

2)SAE J2380 是由美国汽车工程师协会制定,其中的振动试验在国内被广泛使用。J2380 参考USABC 的随机振动试验[3],用于模拟新能源车用电池受路面不平度激励引起的振动,以考核电池耐振动能力。J2380振动试验要求被SAE J2929 和美国保险商实验室的UL2580 参考引用。该标准提供两种振动试验量级可选,不同量级的试验时间有所不同。

3)UN 38.3 主要用于模拟锂电池在运输过程中所受的振动载荷,该标准的振动试验是在X、Y 和Z 三个方向进行扫频振动,振动试验量级根据样品重量(12kg)不同有所区分。

4)ISO 12405 是由国际标准化组织制定,其详细规定了动力电池系统的测试要求。该标准规定测试过程中的SOC 为50%,可以通过增加试验样品数量来调整试验的时间。该标准的振动试验被国内早期的GB/T 31467.3-2015 参考引用。

5)ECE R100-02 是当前新能源汽车做欧洲认证所使用的标准,该标准对动力电池系统的振动规定是7-50Hz 的扫频振动试验,扫频后动力电池系统需要完成一个标准充放电循环。

3.2 国内标准

1)GB/T 31467.3-2015 的制定对于我国规范车用动力电池系统的测试具有重要的意义,其中的振动测试参考ISO 12405,但其将SOC 调整到100%。该标准规定了动力电池系统的在X、Y 和Z 三个方向上各进行21h 的随机振动。

2)GB/T 31467.3-2015 的 2017 年 第1 号修改单。GB/T 31467.3 的振动试验要求相对比较严苛,试验的通过率较低,虽然企业可以通过产品的改进满足标准的要求,但同时也会造成结构强度过度增大,成本增加,与整车轻量化原则相违背。大量实车测试数据也证明实车的振动载荷相对柔和。因此,在2017 年将GB/T 31467.3 的振动要求改为1 号修改单的内容。其参考ECE R100-02,规定动力电池系统做垂直方向的3h 扫频试验。

3)GB 38031 是我国车用动力电池领域的第一个国家强制标准,它将代替GB/T 31467.3,规范车用动力电池的测试要求。该标准的振动试验规定将电池包或系统的SOC 调整为不低于50%,振动试验载荷根据车型的不同也有所不同,试验分为随机振动和定频振动两部分。其中随机振动的功率谱密度(PSD)是根据大量不同车型在道路行驶中的实测数据而来,更接近我国新能源车辆的动力电池系统的实际受载情况。与GB/T 31467.3 和其1 号修改单相比,GB 38031 的振动试验更加合理。

国内外动力电池系统的振动标准既有联系,又有区别[1],很多是有ISO 12405 和SAE J2380 演化而来,但各标准的试验条件(例如频率范围、试验量级)和试验样品的要求有所不同,各标准的主要参数对比见表1。

表1 振动试验测试标准比较

4 动力电池系统的振动试验

4.1 振动台

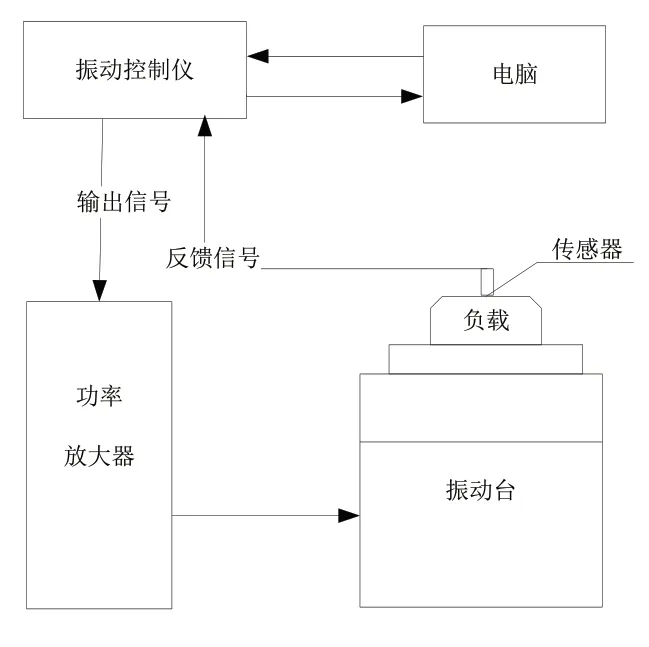

振动试验一般是使用振动台完成的,振动台有机械振动台、液压振动台和电动振动台等。电动振动台是应用比较广泛的一种类型,其工作频率宽,振动波形好,控制和操作方便,一般可满足2Hz 以上的振动试验。电动振动台的工作示意图见图1,试验条件通过电脑的控制软件设置,经振动控制仪发送驱动信号给功率放大器,信号经放大后驱动振动台开始振动,加速度传感器采集控制点的振动信号并反馈给控制仪,控制软件会根据反馈信号自动调整驱动信号,以使样品所受的振动载荷与目标谱一致。振动试验前,需要核对振动台的能力是否符合试验的要求,振动台的主要参数有最大推力、最大加速度、最大速度、最大位移和频率范围等。

图1 振动台试验原理示意图

4.2 试验夹具

动力电池系统一般是通过专门设计的夹具固定在振动台上。夹具的主要作用是将样品固定在振动台台面上,并将振动台的振动载荷不失真的传递到试验样件上。因此对动力电池系统的工装有以下几个方面要求。

1)夹具要尽可能的模拟电池系统在整车上的安装状态。动力电池系统在整车上的安装方式通常有平铺式、悬挂式和压装式。电动客车和专用车所用电池系统大多数是标准箱式电池包,通常是平铺在底盘上并通过螺栓固定,大多数乘用车所用的电池系统是通过挂耳悬挂在底盘上,还有一些快换类型的电池系统是通过压紧装置压紧在车辆上的。因此,动力电池系统与工装的固定方式、螺栓规格和扭矩要求要与实车保持一致,才能模拟实车受载情况。

2)夹具的刚度和质量。电池系统的夹具要有足够的刚度,以保证振动载荷的传递不失真,但同时要保证质量尽量小,夹具的重量过重会影响到振动台的承载能力和推力,因此夹具的制造要选择合适材料和工艺。

3)夹具的固有频率。夹具的一阶固有频率要大于试验的频率范围,以免振动时夹具发生共振,影响样品的受载情况。在整个试验频率范围内,夹具的频响特性要平坦,还应避免夹具与样品发生共振耦合。

4)夹具的侧向运动要尽量小。

4.3 传感器的布置

振动试验的传感器通常分为控制点和监控点两种,监控点的传感器只用于监控测试数据,而控制点传感器的反馈数据则参与驱动信号的调整,使控制点的振动量级达到目标值。根据控制点数量的不同,可以分为单点控制和多点控制,多点控制的策略可以是最小值、最大值或算术平均值控制。控制点一般选择在动力电池包和夹具的固定点附近,以使目标振动谱准确的传递到样品上。

4.4 试验监控

试验过程中要实时监控电池包的状态,重点监控最大单体电压、最小单体电压、最大温度、总压和绝缘状态等参数,如果关键参数发生变化,例如电压出现压降等,需要立即停止振动,检查电池包的状态。振动过程中,还需要时时观察电池包的外壳结构和振动声音的变化。

4.5 某款动力电池系统振动试验

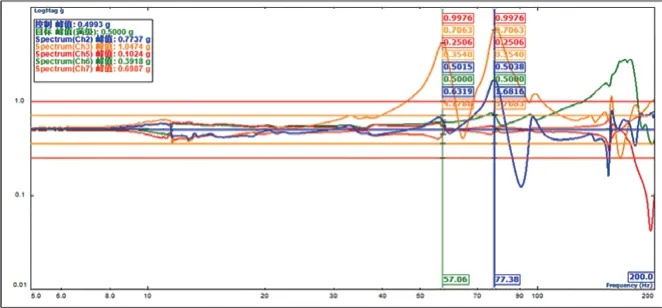

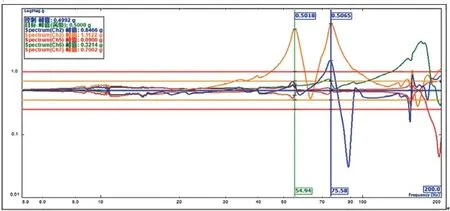

本文选用了一款乘用车用动力电池系统,参考GB38031 进行随机振动试验。振动试验前,对电池包进行性能测试,包括容量、绝缘和气密性等,功能检查正常后开展振动试验。通过夹具将电池包固定在振动台上,电池包和夹具的固定方式、螺栓规格和实车装配保持一致。控制点传感器布置在夹具与电池包固定的螺栓附近,采用4 个对角位置的传感器的进行算术平均值控制。在随机振动前后进行扫频试验,以测试样品的固有频率,扫频范围5 至200Hz,扫频速度1Oct/min,振动量级0.5g。Z 方向振动前后的扫频数据见图2 和图3,由图可见Z 方向振动前一阶固有频率是57.06Hz,振动后的一阶固有频率是54.94Hz,试验前后变化不大。按照GB38031 的要求,样品先后在Z、Y、X 三个方向上做随机和定频振动,三个方向的随机振动功率谱密度见图4~图6。振动试验过程中,电池包的监控参数无异常变化,外观结构完好,无泄漏、破裂等现象。试验后,对电池包进行性能测试,电池包绝缘正常、容量无明显变化、气密性合格,符合测试要求。

图2 Z 方向振动前扫频

图3 Z 方向振动后扫频

图4 Z 方向振动PSD

图5 Y 方向振动PSD

图6 X 方向振动PSD

5 振动试验的失效形式

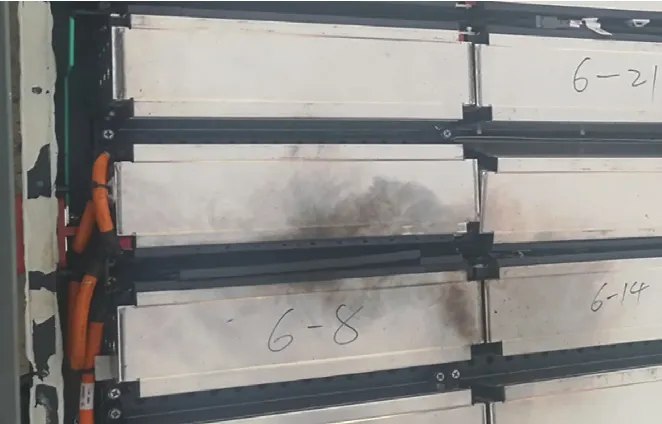

根据以往的振动试验经验,动力电池系统的振动测试失效形式主要有下面几个方面:1)电池包上下壳体开裂,见图7 所示;2)电池包的挂耳或嵌套螺帽开裂,见图8 所示;3)高压汇流线断裂;4)单体电压采样线松动或断裂;5)模组固定螺栓松动造成模组移动,见图9;6)控制系统(BMS)松动或断裂等。

图7 电池包下底壳开裂图

图8 电池包挂耳开裂图

图9 电池包内模组松动图

6 结语

随着新国标GB38031 的制定和实施,动力电池系统的测试有了合理、规范的依据,但本人认为当前测试标准中的振动要求还有改进的地方,例如标准中未对振动样品和夹具的安装要求做出规定,安装状态的不同对试验结果有很大影响。另外,随机振动试验未对峰值因子或削波系数做出规定,在Grms 值相同的情况下,这两个参数的不同对试验结果也有很大影响,为了使振动试验更接近实际路况载荷的影响,还需要研究合理的峰值因子或削波系数。近几年动力电池系统发展迅速,其结构的耐振动性能有很大的提高,但仍然存在很多振动失效案例,因此在机械强度和轻量化方面,还有很大的改进空间。