深部开采工作面顶板事故发生机理及控制技术探讨

2023-02-10李琨

李 琨

(冀中能源邢矿集团山西古县金谷煤业有限公司,山西 临汾 041000)

0 引言

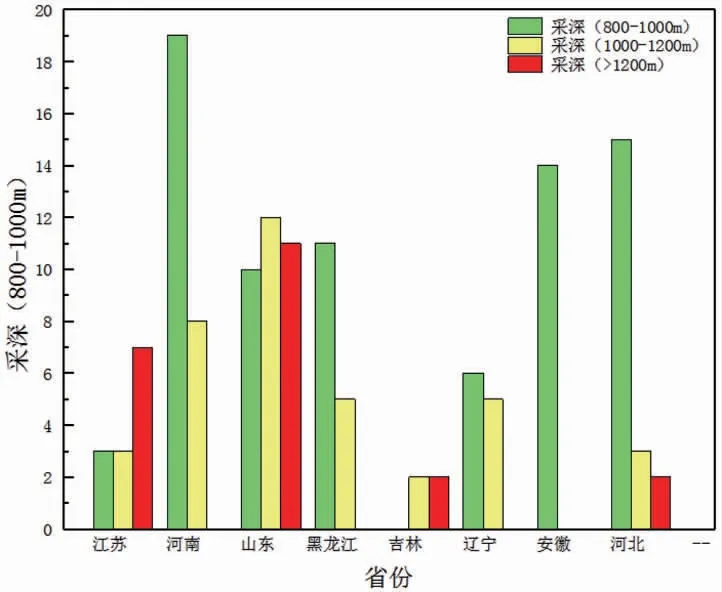

我国目前埋深1 000 m以内的浅煤炭资源量仅有9169亿t,而埋深超过1 000 m的煤炭资源量为2.86万亿t,占总量的53.34%[1]。我国煤炭资源储量虽然丰富,储藏量居世界第3位。近年来由于我国经济高速发展,导致煤炭被大规模的开采,所以大部分地区的浅部煤炭资源已经接近枯竭。例如:山东、安徽、河南、河北、江苏、黑龙江的等地区的大部分矿井已由浅部开采转向深部开采,采深在800~1 200 m,其中江苏有采深超过1 200 m的矿井7个,山东有采深超过1 200 m的矿井11个[2],见图1。另外在江西、湖南和贵州等地区也相继出现个别深部开采矿井。这些表明我国的煤矿开采强度和深度在增加,开采深度在以每年10~25 m的速度延伸[3]。

随着我国多数地区矿井进入深部开采阶段,在深部高地应力、高瓦斯、高地温、高水压等恶劣环境下开采,势必会造成煤与瓦斯突出、矿井突水、巷道围岩大变形、冲击矿压、地热灾害[4],其中顶板事故发生频率最高,影响时间最长。特别是南方中小型煤矿,地质结构复杂,煤层赋存条件差,实现智能化开采较为困难,开采不正规,更容易诱发顶板事故[5]。据统计煤矿中顶板事故死亡人数约占矿井全部死亡人数的36%~42%,事故比例约占总事故的40%~50%[6],其中发生在工作面内的端面冒顶事故占顶板事故的81.48%,发生在工作面外的占18.52%[7],见图2。因此,非常有必要研究深部开采下采场顶板灾害与防治,以降低矿井百万吨死亡率,对保障深部矿井安全、高效开采煤炭资源具有重大意义。

1 深部采场顶板事故发生机理

深部煤岩体赋存的地质条件复杂,处于高地应力和高地温环境中,软岩随着开采深度的增加而增多,一些硬岩岩性发生变化,也会表现出大变形、强流变等特征[8]。基于这样的开采条件,极易造成深部采场顶板冒落。深部煤岩体的受力情况与浅部有很大的差异,围岩的切向应力集中,径向应力分散,在工作面后方的采空区顶拱附近产生1个环环向主压应力带,应力荷载主要通过类似于拱结构作用从顶拱传到拱脚处及空区两侧围岩[9]。为了简便计算,可将工作面后方的顶板、间柱和围岩简化一个系统。受力表达式见式(1),力学模型见图3。

图1 各省不同采深深部矿井数量[2]

图2 近年来采场顶板事故数占比[2]

式中:S为高地应力和上覆岩体自重的组合值,γG为上覆岩体自重荷载分项系数,gk为上覆岩体均布荷载标准值,γQ为高应力荷载分项系数,qk为高应力荷载标准值。

可将系统内一定厚度采空区顶板简化为无铰拱,见图4,采场跨度为L,A、B为拱趾,O为等截面圆弧无铰拱圆心[10]。

图3 顶板受力简图

图4 无铰拱结构模型

能量释放造成冒落,采场顶板冒顶事故的大小取决于岩体内能量释放的大小。深部采场顶板岩体处于高自重应力场和高构造应力场之中,在强大的垂直应力和水平应力作用下,岩体受到挤压,体积和形状发生变化,从而产生了大量弹性变形能聚集在岩体内和岩体周围。俄国学者阿维尔申教授认为,矿岩体内的弹性能是由体积变化产生的体变弹性能Uv、形状变化产生的形变弹性能Uf和顶板弯曲下沉产生弯曲弹性能Uw组成[11],即:

式中:μ为顶板岩层泊松比,E为顶板岩层弹性模量,γ为顶板岩层容重,H为采深,q为作用在岩梁上的均布载荷,J为岩梁惯性矩;L为岩梁长度。

从上式可看出能量的聚积是随采深、采空区面积的变化而变化,即随悬顶长度和悬顶面积的增加而增大。受采动的影响,岩体内能量聚集到足够大时,超过顶板岩体本身承载强度,弹性变形能就会突然释放,使矿岩体破裂,造成采场冒顶[12]。

2 影响深部采场顶板事故的主要因素

在煤炭实际的开采过程中,采高、端面距、放顶步距、煤层赋存条件(煤厚、倾角、内聚力)、支架初撑力、支护密度等均对深部采场顶板事故产生影响,但我们只讨论其中几个非常重要的影响因素。

2.1 围岩性质

在深部采场中,围岩岩性以软岩居多,如泥岩、凝灰岩、页岩和粉砂岩等。煤矿浅部开采中,一般认为低围压下优质硬岩破坏仅伴有少量甚至完全没有永久变形,不会出现显著的流变现象,这种情况与在深部高地应力条件下有所不同[13]。在深部高温环境下硬岩具有较强的时间效应,表现为明显的流变或蠕变。

深部高围压力学环境下,最大主应力差增大(σ1-σ3),采场顶板岩石的变形形式由脆性向延性转变,深部高围压条件下岩石的破坏往往伴随有较大的塑性变形,变形量增大,会对上覆岩层的支点产生影响,出现支点外移的情况[14]。就会对顶板及煤壁造成不同程度上时间效应、空间效应以及扰动现象。与此同时,岩体的流变性和冲击性也会表现十分突出。

2.2 采深

随着采深的增加,残余构造地应力增大,应力集中区域将变大,支撑压力影响的范围和强度逐渐增大,压力拱的直径扩大,采场顶板的垂直变形量增大。岩爆频繁,岩温逐渐增加,顶板岩石的热膨胀性相比于浅部有明显的增大,岩石热损伤强度大,见式(7)、式(8)热损伤材料本构关系[15]。

式中:L为采场跨度,H为开采深度,στ为顶板岩石抗拉强度,γ为顶板岩石容重,α、n为相关系数。

从式中可看出,随着开采深度的增加,顶板暴露面积变大,悬臂长度加大,采场顶板事故发生的风险随之增高[16]。

式中:ε为线应变,E为无损伤状态下的真实弹性模量,D为热损伤变量,ET为高温时岩石的弹性模量,σ为没有损伤时的应力。

其中:0≤D≤1,当D=1时,表明岩石丧失自承载能力,完全损伤;当D=0时,表明岩石没有发生损伤。随着采深的增大,D值也会增大,说明岩石的损伤程度在逐渐变得剧烈。

3 深部采场顶板事故发生前兆

3.1 直接顶垮落预兆

在采动的影响下,回采工作面上覆岩层的应力平衡被打破,连续性遭到破坏。在开采应力的作用下,回采工作面上方的直接顶受压变形,出现裂隙,顶板发出断裂、撞击声。随着工作面的继续推进,顶板裂隙增加并增大,顶板岩层中出现碎块,顶板下沉量随之增大,甚至呈台阶式下沉,产生离层现象[17]。严重时,遇到高应力场,伪顶或人工假顶会直接破坏,掉落,见图5。

图5 直接顶预兆

3.2 煤壁片帮预兆

发生端面顶板事故前,煤壁前方出现支承压力集中,使开采的煤层变得松软。在大多数情况下,基本顶来压时,先出现煤壁片帮、掉渣的现象,并伴有“吱吱”声响,再出现端面冒顶这样的顶板事故。煤壁的破坏形式包括剪切破坏和拉伸破坏[18]。煤壁会先在中上部出现层状张裂破坏,若遇到软煤层煤壁,则煤壁会出现大变形,水平位移变大,破坏范围增大,见图6。

图6 煤壁预兆

3.3 支护体失稳预兆

如工作面采用单体液压支柱加金属铰接顶梁进行支护,当顶板下沉量增大、支柱过载时,卸压安全阀打开,活柱体下缩,下缩量可达600~800 mm[19],并伴随着漏油、冒油现象。同时金属铰接顶梁与顶梁之间的刚性连接断裂,采煤面端头出现网兜现象。当底板岩层松软或底板为煤层时,支柱会大量插入或压裂底板。

如果工作面采用液压支架进行支护,顶板来压时,支柱体内压力增加,达到支柱安全阀的调整压力,支架特性曲线由增阻阶段进入到t3恒阻阶段,见图7。安全阀门动作,在安全阀调整压力的限制下,压力曲线呈波浪形式的变化;随着顶板不断下沉,顶板压力继续增大,支架特性曲线进入到t4卸载冲击阶段,此时柱体内压力大大超过安全阀的调整值,油缸活塞段行程急剧下降,高压乳化液喷出,支架立柱发出“闷声响”。遇到顶板大面积来压,还会出现压架或支架成片向一方倾覆。

图7 支架工作特性曲线

3.4 其他预兆

采矿活动导致采场顶板冒裂,顶板裂隙快速发育,冒裂带高度增加。在开采瓦斯浓度大,有突出危险趋向的煤层,冒顶前瓦斯涌出量突然增大,有时可以闻到类似苹果的香味;对于砂质岩层顶板,特别是中粗砂岩厚度愈大,富水性愈好,冒顶前淋水量增加。

4 深部采场顶板防控措施

4.1 提升支护质量

1)合理支架选型。对于松散破碎顶板,以“护”为重点,选择掩护式支架,防止漏冒型顶板事故发生;对于直接顶、老顶来压强大,顶板坚硬,以“支”为重点,选择支撑式支架,防止压垮、冲垮型冒顶事故发生;对于复合型顶板,其冒落的高度小于采高的1.5倍,以“支与护”并重,选择支撑掩护式支架,同时向复合顶板注入化学药剂胶结顶板,保持顶板完整性,防止直接顶离层、抽顶,倒转失稳,发生推垮型冒顶事故[20]。

2)提高支架初撑力。在确定支架类型的基础上,更重要的是提高支架的初撑力,使支架的初撑力完全能够抵御直接顶的重力,有效避免直接顶发生离层,降低移架后顶板下沉量[21]。

顶板下沉量:

式中:Fm为支架循环末阻力,F0为支架初撑力,Ld为顶梁长度,K为支架煤-底板串联整体的抗压缩刚度,L为循环进尺。

从上式可以看出,当Fm为支架额定工作阻力时,F0越小,顶板下沉量越大,采场顶板来压越剧烈。故应提高支架初撑力,支架最小初撑力由下式确定。

式中:γ为岩块容重,h为该岩块厚度,d为岩块宽度,f1为岩块与支架间摩擦系数,f为岩块间摩擦系数,α为岩层垮落角。

一般支架初撑力为工作阻力的70%~80%较为适宜[22]。若支架初撑力较低,则不能给予采场顶板足够的有效支承。同时采场支架的活柱可缩量应大于或等于垮落带或裂隙带老顶最大下沉量。

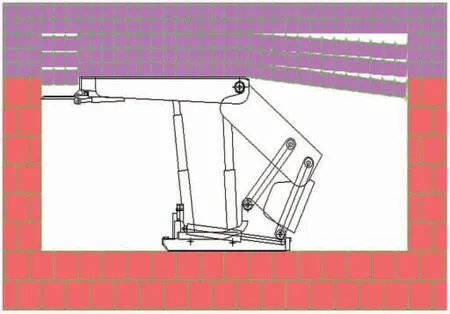

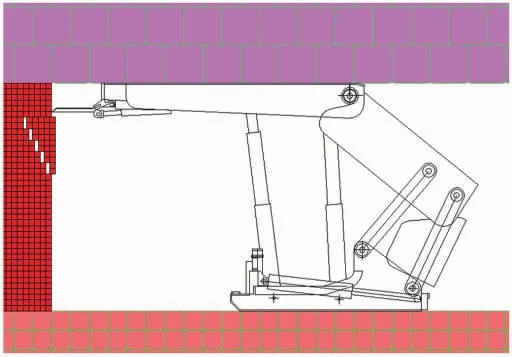

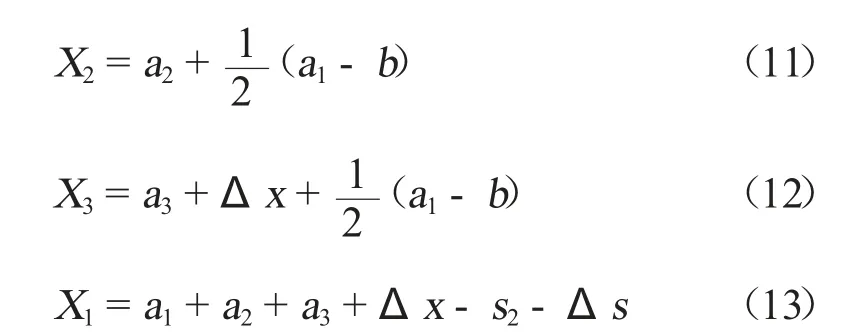

3)缩短端面距。对于顶板破碎的机采工作面,局部冒顶经常发生在无支护的空间内。因此,端面距的确定对采场的稳定性十分重要,若端面距过大,造成支护效果差,顶煤易冒落;端面距过小,割煤时达到规定的截深。对于一个确定的机采工作面,割煤机机身宽度a1,割煤机机身宽度a1,摇臂宽度a2,滚筒宽度a3,输送机宽度b,顶梁长度s,顶梁圆销孔中心距顶梁端头的长度Δs,这些都是一个定值,见图8。因此,合理安全的端面距仅由下式确定:

式(11)用来确定顶溜时,溜子前端距煤壁的距离X2。

式(12)用来确定立柱与输送机的距离X3,只要保证导链筒与支柱间的安全间隙Δx>50 mm,便可支设正规立柱。

式(13)用来确定端面距X1,式中Δx为导链筒与支柱间的安全间隙,s2为支柱前端距顶梁前铰接孔的距离。当实际截深与滚筒宽度吻合时,Δx与s2对端面距的影响较大,必须控制好。

图8 机采工作面设备几何尺寸配套

4)增加支护密度。确定支护密度是支护设计方案的重要部分,合理的支护密度不仅影响安全生产,也对生产效益产生很大的影响作用。深部矿井在安全规范允许的范围内应尽可能增加支护密度,提升支护质量。以式(14)、(15)确定最大支护密度:

式(14)中:Ni为顶板支护密度,pi为顶板单位面积上的压力,ps为支架工作阻力。

式(15)中:Ns为实际支护密度,n为工作面支架排数,L为控顶距,S为机组截深,a为机道宽度。

Ns<Ni,说明支护密度达不到煤矿安全要求。Ns>Ni10%以内较为合理;若Ns>Ni超过10%,说明实际支护密度过大,劳动强度大,不经济,不合理。

在深部开采中,增加支架的初撑力和支架支护的密度,缩短端面距,能充分提高支架的支护强度,有效发挥“支架--围岩”系统支承作用,对保持深部采场稳定性有很大的作用,从而避免采场顶板事故的发生。

4.2 加强特殊顶板管理

4.2.1 坚硬顶板管理

坚硬顶板是指老顶直接赋存在煤层上,无直接顶,或只有一层伪顶。这类顶板的特点是极其坚硬的整体性厚岩层能在采空区上悬露上万平方米而不垮落,悬顶时间长。虽然工作面顶板平时下沉量及下沉速度较小,但当工作面推进到一定距离,周期来压时,采场顶板情况迅速恶化,顶板下沉量及下沉速度急剧增加。由于采空区落差较大,严重时可使采场切顶跨面。

1)注水软化顶板。采取水力压裂技术,向坚硬顶板中打钻孔,形成预裂缝,把高压水注入其中,增加岩石含水量,改变其物理性质,降低岩体力学强度。

2)切顶卸压。采取顶板定向预裂切缝爆破技术,可实现对顶板预裂位置的精准切缝,爆破后炮孔内裂缝率高,顶板分割效果明显,有效解决坚硬顶板悬顶问题。

4.2.2 复合顶板管理

复合顶板是指顶板中含有薄煤或碳质页岩等煤层顶板。复合顶板在各地区各煤矿普遍存在,复合顶板各岩层节理裂隙发育,且各岩层间粘聚力较弱甚至无粘聚力。导致开采后,直接顶出现明显的分离岩块,直接顶极易离层和抽冒。且随着采深增加,各岩层层间分离越不稳定,时常发生冒顶事故。

1)严禁仰采,尽量实行俯伪斜开采。

2)初采时工作面不要反推。采场顶板为复合顶板时,开切眼处顶板已离层断裂,在反推范围初次放顶时,在原开切眼处易诱发推垮型冒顶[23]。

3)控制采高,使软岩层冒落后能超过采高。

4)采用“棕绳+注浆”柔性加固技术有效控制煤体片帮[24],防止煤体片帮后引起复合顶板冒落。

4.3 强化监测

我们应以预防为先,控制为主。只有进行日常的监测与“敲帮问顶”才能发现问题,才能解决采场端面冒顶的问题。为此,得出以下几点认识:

1)目前近场监测主要是动态监测支架下缩量和支架工作阻力,以后应结合矿压5G技术监测系统,检测出顶板岩层的应力变化,揭示采场顶板活动规律,更好的对支护参数进行优化。同时根据顶板岩层的应力变化划分顶板动态危险区域,从而采取不同的有效措施。

2)顶板灾害虽然具有瞬间性、隐蔽性和动态性,但发生的征兆具有长期性。我们可以引入径向基神经网络建立与多因素分析相结合得顶板灾害预警数学模型对顶板下沉量预测,同时用微震系统观测顶板断裂位置及能量大小,精确的对工作面直接顶和老顶初次来压预报,更好实现远程顶板灾害预警。

3)采用三维激光扫描技术对煤壁片帮时空演化进行监测,云计算片帮位移,利用计算结果标识片帮危险区域,实现煤壁片帮灾害预警。

5 结语

虽然采场顶板安全事故经常发生在煤矿作业中,造成一定程度的人员伤亡,但超过70%以上的采场顶板事故是由顶板管理不善造成的[25],也就是说采场顶板事故是可以预防与控制的。

1)研究深部采场顶板事故发生的特殊机理及活动规律,采取有针对性的预防措施,加强采场顶板--围岩结构完整性,以此提高采场稳定性,能大大降低采场顶板事故发生频率。

2)探明深部矿井煤岩体赋存条件,找到影响采场稳定性的自然诱因,其中采场围岩岩性及煤体埋深是影响采场稳定性的最大诱因。同时掌握采场顶板事故发生前兆,提前采取防控措施,保障采场稳定性。

3)设计采煤方案时,重点考虑影响深部采场稳定性的人为因素,包括:支架选型、支架初撑力、端面距、支护密度等。关键还要加强安全生产监管力度,杜绝工作人员违规操作,更新生产技术和装备水平。