仰斜填充采煤工艺在18406工作面上的应用研究

2023-02-10谭文慧

谭文慧

(山西西山煤电股份有限公司西曲矿,山西 太原 030200)

0 引言

在煤矿开采时使用的固体充填采煤技术就是将掘进过程中的矸石、黄土、粉煤灰等通过综合机械化设备充填到采空区内,防止地表发生下沉与塌陷。针对不同的地质条件与生产要求,研究人员对固体充填采煤技术进行了进一步研究与分析。文献1提到的“条采留巷充填法”采煤技术研究,给出了条带开采时巷道采留宽、巷道旁的充填宽度与充填率的计算原则[1];文献2提到的“采-充-留”协调开采技术,则需要针对中厚倾斜煤层的地质条件,对地表形变量与控制机理进行研究[2]。结合已有的研究成果,考虑西曲煤矿的实际情况,解决突出的压煤问题,将能有效缓解“三下”压煤占比高、矸石排放量大、堆放困难等问题,实现降本增效,提高企业生产效率。

1 地质概况

西曲煤矿于二十世纪八十年代投入使用,目前的首采工作面是18406工作面,该工作面走向长640 m,倾斜长66 m,倾斜角度11°,煤层厚度与采高均为2.2 m,老顶为灰色细砂岩,厚度17.5 m;直接顶为灰色条带状中、细砂岩,厚度3.7~6.0 m;直接底为深灰色泥岩,厚度0.4~1.4 m,老底为灰色条带状细砂岩,厚度5.2 m。在工作面掘进过程中,会出现某些区域俯采仰充的场景,此时进行固体充填时矸石会发生侧涌,从夯实挡板上方向工作面滑动,矸石堆积高度无法到达多孔底输送机下沿,固体填充效果差,无法达到设计预期,故对西曲煤矿固体充填工艺进行优化研究。

2 充填工艺分析

2.1 采煤工艺

在18406工作面掘进初期采用俯采仰充的开采方式,因无法满足生产要求,引进了仰斜充填开采方式,如图1所示。将采煤设备顺着煤层方向掘进,除煤块以外的固体材料会顺着倾斜角方向滑落,然后由夯实机进一步压实,适应工作面环境,填充效果明显改善[3]。但这种方式仍旧存在一些问题:①顶板岩层因拉力作用会产生裂隙与破碎;②顶板与支架在重力作用下存在向采空区滑动趋势,给顶板维护与支架移动带来一定困难;③采煤机机体转动过程中出现的侧翻可能也需要考虑在内。

针对顶板岩层拉力作用产生裂隙与碎片的问题,顶板岩层应力达到极值以后,容易发生漏顶、冒顶与煤壁片帮等情况,故在顶板形变严重区域可压注马丽散,对顶板及煤壁进行强化加固。

针对顶板维护与支架移动困难的问题,通过减少单次位移量、增加移动频次的方法,搭配大拉力推移千斤顶,并保证支架仰角与运输机溜槽角度相同。同时,还在支架底座加放垫道木,保证支架移动过程中的仰角不变,用单体支柱与进行移架,可进一步保证顶梁与底座的移动量无偏差。

针对采煤机机体转动过程中可能出现的侧翻情况,通过调整运输机与煤机角度的方式,保证运输机倾斜角与煤层角度无偏差,采煤机底座均匀受力。使用支架伸缩梁千斤顶,减小运输机溜槽的仰倾角,确保滚筒割煤顺利。

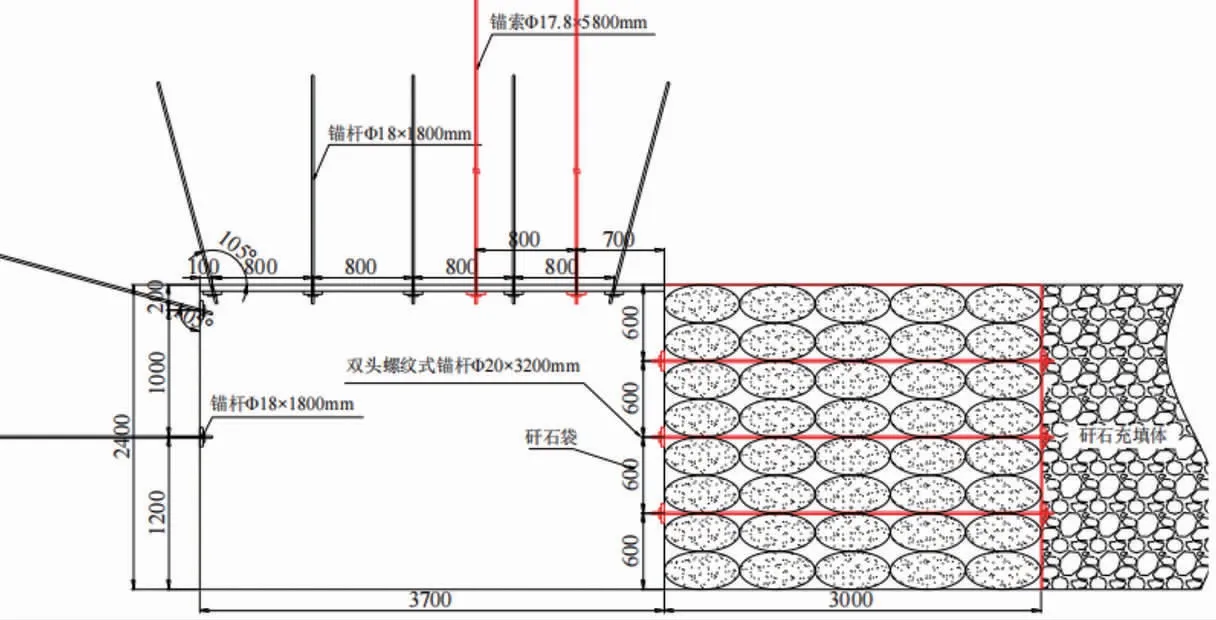

图1 仰斜填充采煤工艺

2.2 充填工艺

为了提升充填效率,优化充填工艺,采用将原有的逐孔卸料方式,改为同时打开卸料孔,同时减小夯实力度,控制夯实机的压强在1.5 MPa附近,其余充填工艺保持不变。具体方法描述如下:

工作面进行填充时,首先将刮板输送机移直,并将多孔底卸式输送机移动到支架的后顶梁后侧。从多孔底卸式输送机的机尾向机头方向充填物料,将卸料口全部开启,由机尾第一架的位置开始充填操作。在卸料过程中,一旦卸料高度达到夯实头的三分之二处,夯实机的千斤顶便会开始向夯实板作用,将卸下的物料夯实,夯实动作循环2~3次后停止。当工作面完成充填,多孔底卸式输送机将会移动一个步距,移动到支架的后顶梁前侧,由多孔底卸式输送机将矸石运送到支架上部,待其接顶后进行夯实,并将卸料孔关闭。至此,第一轮充填完成,将多孔底卸式输送机移动一个步距,开始第二轮充填,直至工作面全部完成。

图2 沿空留巷支护工艺断面图

2.3 沿空留巷工艺

工作面轨道顺槽采用沿空留巷的巷旁支护方式,工作面采用人工砌筑矸石带的巷旁支护方式。

进行煤炭开采固体充填时,矸石被夯实在采空区域,此时会在顶板上产生裂隙带与下沉带,充填物体承担了较多的压力,巷道两侧的支护体仅提供很小的一部分垂直支撑力[4,5]。但为了增加矸石支撑能力,可以将矸石做压实处理,故在支架后侧放置夯实机,将采空区内的矸石进行夯实,压强达2 MPa。夯实机发力过程中会对矸石作用侧向压力,这部分侧向压力最终传导在了砌筑的矸石带上,容易引发矸石带垮塌。所以矸石带的主要作用是提供抵抗侧向压力的能力,而不是提供垂直的切顶力。

图2为沿空留巷支护工艺断面图。工作面轨道顺槽宽度为3.4 m,高度2.4 m,巷道支护方式选用锚网梁联合支护,巷旁支护方式选用锚带与矸石墙结合的形式。工作面留巷宽度为3.7 m,高度2.4 m。

1)工作面轨道顺槽支护。工作面轨道顺槽支护需要提前按要求布放锚索与槽钢,并且在矸石墙垒砌之前需要对轨道顺槽进行临时支护,临时支护方案如图3所示,主要使用单体液压支柱托铰接顶梁或钢梁进行支护作业[6]。

如果巷道顶板破碎,为保证沿空留巷施工时的安全,提前顶板破碎处起始位置7~8 m的位置开始铺网,铺网需覆盖靠近巷道的3个支架上方的顶板,即铺网不能小于4.5 m的宽度。

2)矸石墙加固支护。矸石墙设定宽度为3 m,步距0.6 m,墙体为梯形,接底接顶。在进行矸石墙垒砌前,需要提前铺设金属网。垒砌矸石墙步距为600 mm,梯形坡度,墙宽度3.0 m,接顶接底。砌墙时先铺设金属网,金属网要求覆盖因矸石墙向采空区偏移300 mm而裸露的顶板。

图3 工作面顺槽沿空留巷临时支护

3 开采效果分析

将充填工艺优化方法应用在18406工作面,并进行指标分析,可检验开采实用效果。具体如下:

3.1 充实率

通过顶板下沉数据,可以推算出充实率。顶板下沉根据不同的距离范围,可分为:快速沉降、缓慢沉降、相对稳定、长期流变4个阶段。对工作面进行为期45 d的监测,时间从2021年5月中旬开始,记录顶板下沉情况。最终得到,采空区的提前下沉距离为0.238 m,充填之后顶板下沉距离为0.220 m,累计下沉距离为0.458 m,进一步可计算出充实率为79%。

可见,在适当降低充实率的情况下,踩空区下沉量可控,可达到对地表建筑物的保护目的。

12月20日11版《马赛克般的拼贴能成为类型片捷径吗》,其导语“从……影片中撷取高强度画面段落”,读者糊涂;“高强度画面段落”是何意?

3.2 采充质量比

为了保证充填矸石的效果良好,西曲矿引进了物料输送和计量系统、胶带输送机集控系统,借助这2个系统可实现矸石量化统计,得到更加准确的数据。试验期间,工作面共计回收煤炭16.4万t,充填矸石21.1万t,计算可得出采充质量比为1∶1.29,完成企业利润6 600余万元。

3.3 充填体应力与弹性模量

对工作面的填充体应力进行统计,同样有助于实用效果分析。选择在距离切眼245 m位置的中部位置加装应力传感器,计算监测期间的充填体应力变化,随着推进距离的增加,充填体应力逐步增加,并稳定在2.8 MPa左右。与充填体应力对应的还有弹性模量的数据,数据记录如图4所示。

图4 充填体应力与弹性模量监测数据统计图

0~9.5 m的推进距离,称为初始增长阶段。该阶段的特征为刚充填体比较松散,充填物体间缝隙比较大,当充填体受力压缩,缝隙明显减小,其弹性模量值快速增加到20.9 MPa。但充填体应力变化幅度比较小,增幅不明显;

9.5~69 m的推进距离,称为快速增长阶段。该阶段的特征为充填体继续受力压缩,但弹性模量增速减缓,充填体应力出现较大增幅,从0.27 MPa增大到2.48 MPa;

69~133 m的推进距离,称为缓慢增长阶段。该阶段的特征为充填体逐步密实,弹性模量与充填体应力均无较大变化;

133~155 m的推进距离,称为稳定阶段。该阶段的特征为充填体处在蠕动形变的状态,弹性模量与充填体应力值比较稳定。

4 地表变形分析

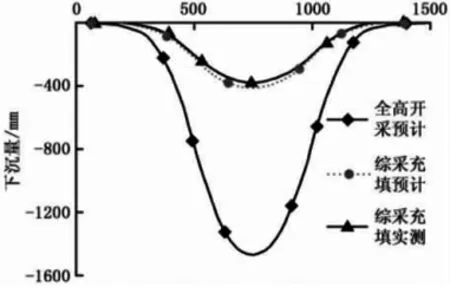

对矿井工作面进行效果分析之后,还在西曲矿地表建立监测点,对工作面采动之后的地表运移变化情况进行统计,得到表1与图5数据。

表1 地表形变预测量与监测数据统计

图5 地表下沉对比曲线

图6所示为充填作业面与同类型地质条件下非充填作业面超前支撑压力曲线对比图,可以看出,不论是支撑压力的影响区域还是压力峰值,充填回采作业面均明显低于非充填回采作业面,其中支撑压力峰值仅为非充填回采时的20%左右。同时,现场实测还显示充填回采的巷道变形情况也优于非充填回采,前者最大变形量仅为后者的30%。

图6 工作而超前支承压力曲线对比

5 结论

通过对西曲煤矿固体充填工艺的研究与应用效果分析,结合18406工作面实际情况,提升开采充填效率,优化支护方案,改善地表下沉量与水平行变量,提升直接的经济效益,经济实用,具有一定推广借鉴价值。结论如下:

1)针对18406工作面的地质情况,充分考虑到仰斜充填开采方式,对充填工艺、沿空留巷工艺进行研究,设计了沿空留巷支护与矸石墙临时支护措施,有效改善液压支架稳定性、采煤机稳定性与装煤率。

2)通过工作面与地表监测数据对实用效果进行分析,使用固体充填采煤工艺后地表下沉由Ⅱ级破坏变为轻微下沉,共回收煤炭资源16.4万t,充填矸石21.1万t,在监测期间,最大下沉量为390 mm,最大水平变形量为0.46 mm,创造企业收益6 600余万元。