全钢三鼓成型机创新介绍

2023-02-10洪育仙潘挺张宏蒋跃

洪育仙,潘挺,张宏,蒋跃

(1.杭州朝阳橡胶有限公司,浙江 杭州 310018;2.中策橡胶(泰国)有限公司,浙江 杭州 310018;3.中策橡胶(建德)有限公司,浙江 建德 311600)

轮胎制造技术较为复杂且新技术、新标准不断更新,轮胎行业的技术壁垒及环保要求较高,加之世界轮胎企业数量众多,市场竞争及其激烈,随着数字产业的不断推进,轮胎制造行业开始不断探索物联网、云计算和大数据等技术的应用,旨在实现一切生产要素的数字化,以数据为驱动,实现数据在工业网路和管理网络的流动,推动传统轮胎制造方式的转型,实现轮胎智能制造和绿色制造。在众多高科技发展方向中,人工智能,机器视觉在过去几年里有着强劲的发展,给人们带来越来越多的益处。万物互联时代,人与人的连接将转变为人与物、物与物的连接,数据全面云化。

1 成型机主体结构

胎胚成型是轮胎生产过程中至关重要的环节,该工序的作用是对轮胎的半制品部件进行组装成型,成型设备的质量在很大程度上影响着轮胎的最终质量。

数字化驱动下的成型工序建设也是一个吐故纳新的过程,传统成型设备升级改造向智能化的生产过程和全面集成的数字设计和制造看齐,形成自动化、信息化、智能化的生产线;利用机器视觉、人工智能、大数据等技术,实现胎胚滚压的精准控制与提前判级。本文所述成型设备的创新点主要体现在以下几个方面。

如图1新式全钢子午线轮胎三鼓成型机与传统机型相比,主体结构基本不变,分为主机和辅机两部分,辅机负责将组成轮胎胎胚的内衬层、胎侧、胎体帘布、带束层、胎面、冠带条输送并贴合到鼓上去,其机械结构主要由主供料架、带束层供料架、胎面供料架三大模块组成,胎体和带束层分别在不同贴合鼓上完成贴合。本文重点介绍新机型的一些重大改变。

图1 设备整体布局

1.1 后压辊

后压辊是一组组合形式的压辊装置,由五组压辊组成,包含:胎侧压辊装置、胎面中心辊装置、肩部压辊装置、胎面分合压辊装置及旋拉反包压辊组成,不同的压辊根据需求可以实现径向、轴向和旋转运动,进行各位置的压合,共同配合完成胎侧、三角胶,胎面及胎肩压合,旋拉反包压辊由左右两套压辊组成,可配合胶囊鼓的高转速实现成型过程中胎侧的旋拉反包功能。

传统成型机胎胚的滚压依靠程序中的后压辊轴向和径向坐标参数执行轨迹运动,没有考虑压辊气缸升出后压辊实际与胎面接触点的位置与参数是有偏差的。新成型机把气缸升出后的这段距离在程序中用函数进行补偿,与输入程序的胎面厚度,胎肩圆弧角度等计算,不用再输入各个滚压位置的轴向和径向参数,根据自动生成的数据实时修正胎胚的滚压轨迹,通过一定数量的积累和计算,实现规格轮胎的标准化轨迹输出。

1.2 胎面供料

传统机型成型机胎面供料架位于带束鼓后侧,同时由百叶车提供胎面制品,占用较大空间,新式胎面供料架位于带束层供料架侧,由胎面存放架、动力辊引出结构及胎面供料模板组成。胎面存放架共有15层结构,每层由栅格板支撑。工作时存放架被放置在升降平台上,按存放架层数,升降平台由高而下自动升降。该装置满料多层存放架进入供料架时,采用滚轮输送,滚轮带楔形的挡边,通过链条传动,可以在输送的过程中通过楔形挡边自动调整,定位多层存放架。滚轮防护罩安装略低与水平地面,中间地面与车间地面无缝连接。将胎面引出时,通过动力辊引出机构插入存放架栅格板之间空当,升降平台下降时动力棒将胎面托起,稍作延时,然后动力辊旋转将胎面引出,逐条传送到贴合位置进行贴合

1.3 带束层定长裁断

胎面前模板装有辊床机构,通过压辊机构将胎面与输送带紧密粘合,并将实际检测长度与鼓周长进行对比,确保接头精度控制,前模板摆动架采用直线型式便于胎面的导正。贴合张力可以调节,胎面长度允许偏差范围0~5 m。现有成型机在向全自动无人操作迈进的路程上存在几个较大的难题需要攻克,其中之一就是胎面自动测长拉伸贴合。胎面实现自动贴合的前提是能精确测量胎面长度,从而计算得到合适的拉伸率。

胎面具有一定的切面,且胎面尾部有不规则波浪形断面,现有成型机胎面测长装置,主要原理均为测量胎面头部与尾部之间的距离,例如采用外部移动测距开关,测量胎面尾部位置。由于移动测距开关很大程度上受机械安装精度影响,测量误差很大,同时移动测距开关需要根据胎面颜色辨别,测距开关照射胎面尾部的波浪形断面(如图2),其不同的检测位置,测量的结果相差很大,同时移动测距开关如果检测到相近颜色的物体,例如胶浆,误认为检测到胎面尾部,测量结果完全无用。胎面长度实际为斜边1和斜边2之间的距离,由于斜边2位于波浪形断面下方,普通测长方式无法准确检测到斜边2位置,而是通过检测波浪形断面估算斜边2位置,在处理波浪形断面时常采用补偿法进行计算,导致同一条胎面的多次测量结果最大差值可达到6 cm。

图2 胎面断面形状

本文在胎面料架下方安装一个斜向上的漫反射开关(图3),直接检测斜边2的位置,避免了补偿法带来的误差。如表1所示,该方法测量重复性误差可以缩小至5 mm。

图3 胎面贴合方式

表1 胎面测长数据

2 数字化扫描

长期以来,我们对于成型胎胚的质量评价主要基于两个维度:一是外观表象质量,例如制品拼接质量、胎胚反包情况等;二是通过成品轮胎的检测结果来反向评价。上述两个维度的评价基本可以满足目前的质量管控要求,但是随着市场竞争日益激烈,客户对于轮胎品质以及性价比的要求越来越高,当前质量管控的表面化与迟滞现象逐一暴露出来,而基于在线扫描和数字滚压的成型工序智能滚压模式为我们提供了新的质量管理思维,利用机器视觉、人工智能、大数据等技术,实现胎胚滚压的精准控制与提前判级。

胎胚判级主要通过对滚压 后的胎面轮廓进行分段评分,评分原则为与标准轮廓模型拟合度越高,得分越高。胎面和胎胚成型时,如果胎面在旋转成型过程中圆度不足,成椭圆状时,制造出来的轮胎也是不良品,所以需要实时检测胎胚在成型过程中的周向、径向跳动以及纹路等特征,结合点位重要程度加权得出综合得分,以综合得分逆向推动滚压过程管控,促进产品一致性。

滚压完成后,对胎胚轮廓进行扫描,图4所示是轮廓扫描图形模式下显示出来的图形。根据大数据累计,采集数据生成的轮廓与计算得到的轮胎标准轮廓进行对比,并以不同颜色进行显示,测得的数据比标准区间大,将会向红色进行过度;比标准区间小,将会向蓝色进行过度,并且标准轮廓会根据采集到的轮廓进行修正,采集的数据越多,标准轮廓会越反应平均制造水平。根据采集到的轮胎表面的数据计算RRO,LRO(图5),中心周长以及两侧胎肩处的周长,同时可以计算出胎面接头的落差位置,胎肩宽度。

图4 胎胚扫描图

图5 数据计算

成型工序的数字化管控还体现在对制品精度、工艺要素、设备精度及贴合精度的监测及评价,制品方面实现全尺寸扫描,对成型前胎面、带束、胎侧、内衬、胎体、钢包、垫胶的长、宽、厚全尺寸扫描;工艺方面对鼓周长、平面宽、胎体外端点、接头组合角度,胎面、垫胶长度与供料压力进行监测与自动调节,使得接头平整;设备方面对贴合鼓、辅鼓鼓板全尺寸检测(跳动、段差、倾斜),同轴度检测(胎面环对辅鼓、胎面环对成型鼓);贴合精度方面对半制品部件贴合定位精度、接头质量进行实时监测及调节,最终建立制品精度、工艺要素、设备精度、贴合精度的监测及评价体系。

3 云应用

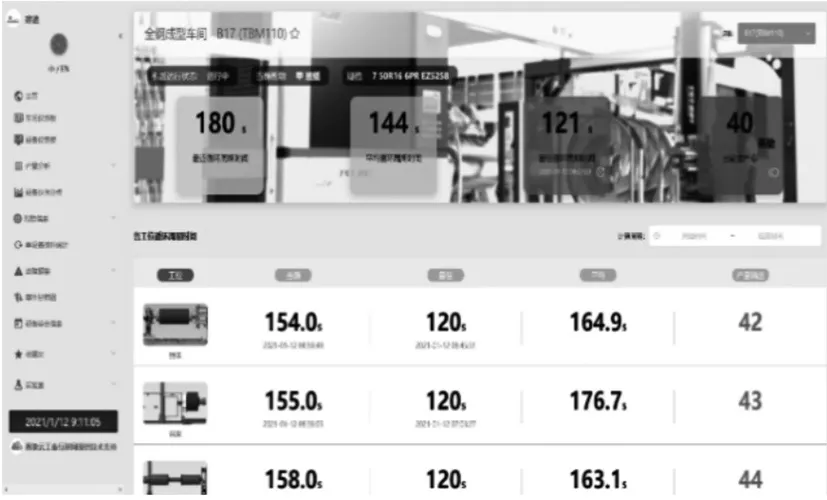

物联网系统是新一代全钢三鼓成型机的亮点,主要是通过云服务器采集成型机的生产及设备数据,进行汇总,为生产、设备问题提供快速解决方案。如图6所示,云平台数据采集范围主要包括运行状态实时监控,质量数据监控、设备换料数据统计、元器件及故障报警统计、分步序统计等等。

图6 云平台数据采集范围

工业物联网在助力轮胎行业智能制造,推动轮胎行业转型升级的过程中起到不可或缺的作用,通过物联网,在橡胶工业智能制造的各个环节建立监控管理系统,可以通过在信息采集的区域安装高清阵列红外视频监控系统,以保证24 h不间断对轮胎智能制造的生产环节、运输环节、存储环节等进行有效监控,通过电子看板,实时反馈生产过程的各个环节以及突发状况。

生产过程数据100%自动采集;过程相关报表100%自动完成汇总统计以及展示。图7所示为胎胚成型过程,各分步的节拍,对每个节拍进行监测,出现异常情况可以第一时间对该节拍进行检查,大大节约设备维护时间。

表2 胎面测长数据

图7 节拍统计图

4 小结

全钢三鼓成型机设备较传统机型有了重大改变,新技术的应用使得成型工序向减员,提产,提效的道路上迈出了重要的一大步。数字化管控及云平台数据的收集,为质量监管提供了新思路,推动成型工序的发展。