智能半钢二次法成型机之二段成型机自动上胎筒输送线

2023-02-10赵衍刚秦银锋姚亮亮浦志东

赵衍刚,秦银锋,姚亮亮,浦志东

(萨驰智能装备股份有限公司,江苏 昆山 215300)

1 现有的普通二段成型机结构及缺陷

(1)胎筒传递,普通的二次法成型机一段成型机生产的胎筒通过简易的斜坡输送辊道(无动力辊筒)传递到二段成型机,胎筒在传递过程中出现互相粘连等情况。

(2)上胎筒,普通的二次法成型机二段成型机配备专职操作工,进行带束、胎面接头检查和处理,并将一段成型机输送辊道传递过来的胎筒装到二段成型鼓上进行最终的胎胚成型。轮胎生产工艺上对各半成品料的接头分布有明确要求,操作规程上要求操作工在上筒前要检查对照接头分布标尺,对好胎筒位置后再进行装筒。

(3)成型后胎胚通过人工卸胎和称重。

2 智能二次法二段成型机胎筒输送线需要解决技术问题

(1)如何实现一段成型的胎筒传递自动二段成型机,二段最终成型的胎胚自动传递到一段成型机。

(2)由于自动上胎筒输送线平行于成型机主轴轴线,在整体布局上需要方便设备维护及进行工装更换。

(3)一段成型的胎筒整体较高、较软,传统的定中装置不能满足胎筒的要求,需要设计全新的胎筒自动定中装置。

(4)由于一段胎筒太软,如何设计机器人工装结构(即胎筒夹持器),如何抓取胎筒和自动上胎筒。

(5)一段胎筒在输送过程中由立放状态变成平放状态即翻转装置的设计,以及如何对胎筒条码进行动态扫描。

(6)如何实现组成胎筒的帘布、内衬、胎侧半成品料接头分布与带束层胎面复合件接头圆周分布要求。

(7)胎胚的自动称重。

3 自动上胎筒输送线的技术方案

3.1 设备组成

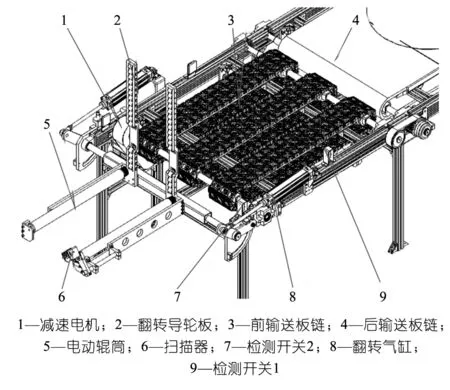

设备结构如图1所示。

图1 设备布局图

3.2 各部套结构说明和用途

3.2.1 胎筒输送装置

即上层输送装置,用于将一段胎筒按照要求传递到二段成型机。

(1)输送装置框架由铝型材拼接而成,输送带则采用带横向导轮的模块化板链,如图所示,后半段为700 mm宽的板链,前半段为3条150 mm宽板链组成,减速电机安装在前半段输送上,前、后输送之间通过电磁离合器实现动力传递。

(2)后段输送末端处设计有胎筒定中装置,由气缸驱动,将胎筒大致推到输送带的中间位置。

(3)在上层输送装置安装有4处光电开关,输送装置末端的光电开关用于检测到胎筒后的电机启动运转;前、后段输送两侧的2组光电开关用于逻辑判断(胎筒距离太小或粘连后需要脱开电磁离合器);第4组为翻转位的物料检测开关。

(4)由于板链带横向导轮,因此一段胎筒在向二段成型机的动态传递过程中可以实现胎筒的粗略定中。

3.2.2 胎胚输送装置

即下层输送装置,用于接取卸胎称重后传递过来的胎胚,并输送到一段成型机。

(1)铝型材拼接组装的输送框架,由变频电机驱动模块化输送带实现传动。

(2)下层输送装置与上层输送装置错开约1 m左右,用于操作工方便检查胎胚和直接装胎胚车。

(3)下层输送装置有2组光电检测开关,当右侧光电开关检测胎胚后电机断续运转,每次输送约1 m,直到左侧光电开关检测到胎胚为止,目的是用于储存胎胚,方便一段操作工在空闲时集中装车。

3.2.3 胎筒翻转装置

用于将上层输送装置传递过来的胎筒(立放状态),进行翻转90°,实现胎筒的自动定中,同时进行条码扫描,为机器人的抓取做准备。

(1)翻转导轮板,如图2所示2#件,初始状态为水平,两个翻转导轮板介于三段输送板链之间并略低于板链高度,以便于胎筒能够传递到输送带的最前端,并能够全部托住胎筒,为实现翻转做准备;图示为垂直状态,即胎胚完成翻转。

(2)翻转装置由两侧气缸驱动实现90°翻转,翻转后的胎筒由于自重原理自动定中在翻转装置上。

(3)电动滚筒,如图2所示5#件,胎筒翻转后,电动辊筒驱动胎筒以10~40 m/min速度旋转。

图2 胎筒翻转装置示意图

(4)扫描器,如图2所示6#件,安装在电动滚筒端部的二维动态扫描器对贴在胎筒端面上的条形码(一段成型机胎侧位自动贴合)进行扫描。

当扫描器扫码成功后,电动辊筒停止转动,从条码的位置可以自动判断出帘布、内衬和胎侧的接头位置,实现机器人自动装筒功能并实现各半成品料的接头的自动准确分布。

(5)由于胎筒输送装置采用一个电机驱动,通过电磁离合器实现前后两段输送的动力传递。当检测开关1检测到翻转区域有胎筒时离合器脱开,后输送板链停止转动,前输送板链继续往前传递,当检测开关2检测到信号后开始翻转。

3.2.4 胎胚输送辊道

胎胚从卸胎称重辊道到胎胚输送装置(下层输送装置)之间的过渡输送,此装置底部装有脚轮,可以整体移走作为检修通道,以方便工装更换和设备维护。

胎胚输送辊道为电动滚筒驱动的动力滚筒结构。

3.2.5 胎筒夹持装置(机器人工装)

安装在机器人上,用于抓取胎筒并由机器人控制将胎筒自动装入到二段成型机PU鼓上,完成自动上胎筒,此为二段无人操作的核心。

(1)抱臂,如图3所示1#件,由于机器人受负载限制,整体采用铝材料,两侧抱臂各由两根铝型材和4件夹持块组成,夹持块上安装有尖钉。

(2)托板,如图3所示7#件,根据规格大小参照4#件标尺,手动调节托板高度,托板前端安装6#件接近开关(弹簧结构)。

图3 胎筒夹持装置示意图

(3)气缸驱动左右两侧抱臂通过3#件齿轮齿条结构实现同步动作,用于抓取和释放胎筒,气缸通过比例阀控制,确保抱紧胎筒的力的大小,防止胎筒夹持过程中严重变形。

(4)动作原理

a.在胎筒完成翻转并自动扫码结束后等待机器人的抓取。

b.机器人驱动夹持装置(机器人工装)直接定位到胎筒下方外侧(平行于胎筒轴线、正下方)。

c.机器人驱动夹持装置往胎筒方向深入(走定位)到胎筒最里侧。

d.此时工装缓慢后退,当5#件检测开关1检测到物料时,机器人驱动工装整体上移。

e.在上升过程中安装在托板上的接近开关触发。

f.此时气缸驱动抱臂抱紧胎筒,完成自动抓取胎筒动作。

g.8#件检测开关2,起安全限位开关的作用,防止轴线深入胎筒距离过大。

3.2.6 胎胚称重辊道

如图4所示,用于接取从传递环卸胎器滚动过来的胎胚,并实现胎胚自动称重和胎胚翻转输送。

(1)整体由三部分组成即1#固定支架,2#称重翻转辊道,3#胎胚检查平台,其中2#称重翻转辊道直接通过4件称重传感器(4#件)安装到1#件上,即2#件整体构成一台独立的称重装置,确保称量的准确型。

(2)2#件底部的滚筒为电动滚筒驱动的动力滚筒结构。

(3)胎胚检查平台用于抽检胎胚质量和修胎,底部安装的6#件加热炉和加热刀,用于处理带束接头问题。

(4)如图4所示,立着的胎胚滚动到称重翻转辊道处时,光电开关检测到胎胚,则称重传感器对胎胚进行称重并记录称重信息,称重完成后电动滚筒驱动旋转,胎胚在动力滚筒的驱动下实现胎胚的自动翻转,从而将胎胚传递到一段成型机方向。

图4 胎胚输送辊道

3.3 工艺路线

图5 工艺路线图

3.3.1 自动上筒

(1)人工将一段成型的胎筒立放在上层输送装置(胎筒输送)端部,条形码一侧朝上。

(2)自动定中装置处光电开关检测到胎筒时气缸驱动加紧胎筒,在传递过程中将胎筒定位在输送带中间位置。

(3)胎筒传递到前后两段输送处如图6所示,光电开关检测到胎筒,停止判断一下后继续往前传递。

图6 开关位置图

此处有两组物流检测开关,目的时为了避免两胎筒距离过小,对翻转装置造成影响,在两段输送带中间的前后1 m位置布置2处检测开关,当两处检测开关均检测到有物料时则说明两胎筒距离过小,则电磁离合器脱开,后段输送失去动力停止,前段输送继续传动完成翻转动作,两胎筒间隔≥1 m时,离合器重新吸合,继续实现前后两段输送的同步传动。

(4)胎筒继续传递到胎筒翻转位。

(5)翻转装置处光电开关检测到胎筒后,气缸驱动实现胎筒的90°翻转。

(6)翻转装置气缸磁性开关到位检测,即完成90°旋转后,电动滚筒驱动胎筒以4.9~49 m/min的速度旋转,进行扫描条码和定位接头角度。

(7)当动态扫描器扫描到条形码时,胎筒停止转动,并指令机器人进行胎筒夹持准备。

(8)机器人工装(胎筒夹持装置)从胎筒正下方外侧,平行于胎筒方向进入,准备接取胎筒(X方向)。

(9)当第一组对射开关检测到胎筒边缘时,机器人工装开始垂直向上运动(Y方向)托起胎筒。

(10)当垂直向上运动时,胎筒碰触到机器人工装托板上的接近开关,气缸驱动抱臂夹紧胎筒,完成自动取胎筒。

(11)机器人继续延Y轴上升托起并夹紧胎筒后回到常驻位等待。

(12)机器人自动将胎筒装入二段PU鼓上,完成整个装胎筒循环。

3.3.2 自动卸胎

(1)成型后的胎胚,通过传递环将胎胚从成型鼓取下,并且自动拨转胎胚滚动到胎胚称重辊道。

(2)胎胚称重辊道的物料检测开关触发,对胎胚进行称重并上传信息。

(3)称重完成后,胎胚称重辊道底部的电动滚筒驱动,将立着的胎坯翻倒放平,并自动向后传送。

(4)胎胚过渡输送物料检测开关检测到胎胚时,电动滚筒启动,接取胎胚并进行往后传递。

(5)胎胚输送装置头部的物料检测开关检测到胎胚,则输送带开始运转,自动运行模式下每次输送带运转1.2 m,使胎胚均匀的分布在输送线上,可以储存6~7条胎胚。

(6)当胎胚输送装置末端的物料检测开关开关检测到胎胚时,输送带不再运转,由一段操作工或辅助人员打手动模式,一次性人工搬卸到胎胚车上,完成最终的卸胎。

4 结束语

智能半钢二段成型机是基于 PUD2 智能半钢一次法成型机平台开发的,之所 以称之为“智能”,是因为用机器人替代了二段专职操作工,同时解决了带束鼓 侧的自动定长、贴合问题和成型鼓侧的自动卸胎称重问题。 “自动上胎筒输送线”的研制是二次法成型机智能化的一个全新的突破。是 机器人上胎筒的重要组成部分,输送线连续可靠的提供胎筒,是实现机器人替代 人的关键。此输送线(含机器人)对于成型机整体来说尽管是辅助设备,但是却 是智能二次法成型机的核心和纽带。 本文介绍的输送线的各组成部套均具有结构简单、功能稳定、使用可靠、成 本较低的特点,例如胎筒翻转定中、电动滚筒驱动扫描定位、胎胚翻转等有效解 决了胎筒的传递、定中、翻转、扫描、抓取、定位等一系列问题,目前设备在客户现场运行稳定,各组成部套已经得到长时间的验证,并得到用户的充分肯定。