浅埋矿井边界空巷分区联合治理技术研究

2023-02-10刘东

刘 东

(神木市能源局,陕西 榆林 719300)

0 引言

井田边界隔离煤柱是保证相邻矿井互相独立生产的安全煤柱,主要用来防止相邻矿井水灾、火灾等灾害的相互影响,对保证矿井的生产安全极为重要[1 -3]。《煤矿安全规程》规定,煤矿井田边界煤柱留设宽度应不低于20 m[4]。由于历史遗留问题,神木地区某矿一条工作面回风平巷距西部井田边界最近处仅10 m,不符合煤矿井田边界煤柱宽度的相关规定。因此,需要在留出足够边界煤柱宽度的前提下,确定新回风平巷的布置方案及原回风平巷处理方案。

1 工作面概况

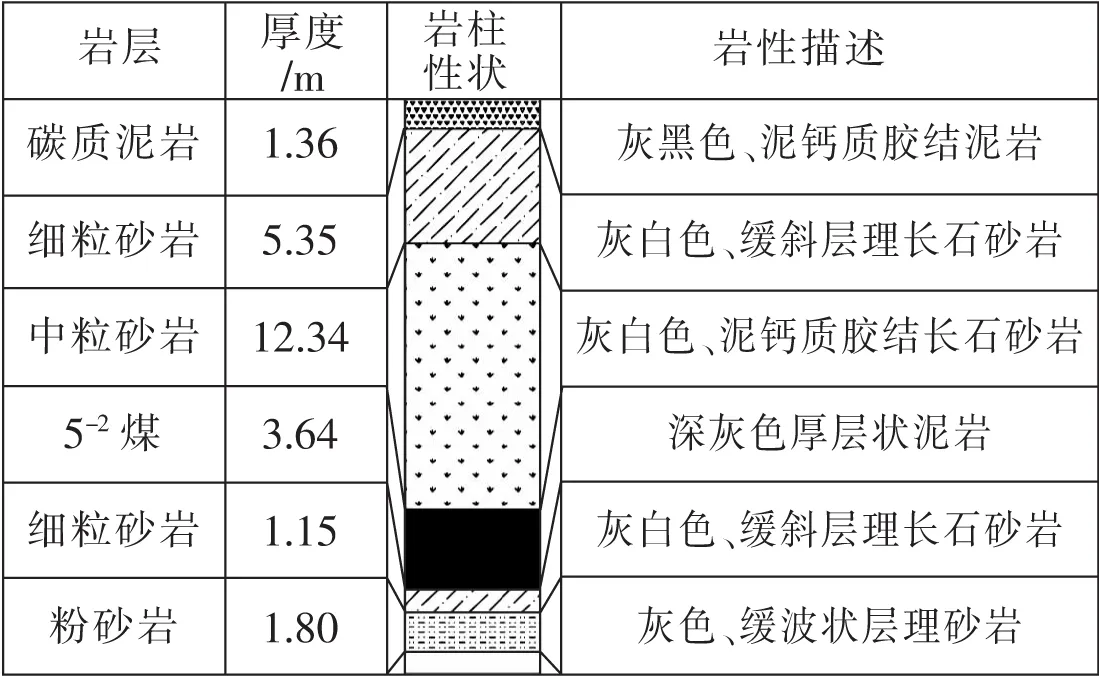

神源煤矿5202工作面主采5-2煤,其上层4-3煤已回采完毕,层间距58 m左右,5-2煤层属长焰煤41号或不粘结煤31号,普氏系数为2.3,煤层平均厚度3.65 m,倾角1°~4°,属全区可采的稳定型厚煤层。煤层上方依次为灰白色泥钙质胶结、平均厚度12.34 m的中粒砂岩,以及灰白色缓斜层理、平均厚度5.35 m的细粒砂岩,工作面综合柱状图如图1所示。

图1 工作面综合柱状Fig.1 Comprehensive histogram of working face

工作面原回风平巷斜南段向于井田边界,最近处距井田边界仅10 m,最远处为21 m,巷道全长235 m。此情况下直接造成2个问题:一方面,井田保安煤柱厚度不足,易产生安全隐患[5 -7];另一方面,巷道与工作面回风平巷不平行,工作面回采过程中需时常进行设备回撤、缩面工作,严重影响回采效率[8 -9]。因此,需针对性进行新巷道布置与原有空巷治理工作,确定最优方案以保障工作面安全高效生产。

2 巷道布置与分区联合治理方案

2.1 巷道治理思路

确定工作面新回风平巷布置方案及原有空巷治理方案时应综合考虑以下3个方面。

保障安全回采:新巷道布置后必将存在两巷相隔过近或交汇的情况,由于两巷围岩应力相互影响且隔离保护煤柱较窄,后期还要受到工作面采动影响[10 -12]。因此,应充分考虑如何保障巷道围岩稳定的问题。

避免资源浪费:考虑到资源回收率及矿井自身效益,新平巷布置应在保障安全回采的前提下,尽量避免煤炭资源损失。

均衡技术经济效益:新巷道布置及旧巷治理方案制定时应充分权衡新巷掘进成本、旧巷治理成本及方案实施难度等因素,尽量利用已有平巷,使技术经济效益最大化。

2.2 巷道治理方案

结合前文分析,综合考虑井田保安煤柱宽度、巷道稳定性、资源回收率及技术经济效益,确定工作面新回风平巷及相邻空巷治理方案。新掘5202回风平巷南段与井田边界平行,边界煤柱宽度为21 m,符合矿井安全回采需求。进一步的,需要对原回风平巷进行维护处理,以避免巷道开掘及工作面回采过程中5202回风平巷在临近空巷影响下出现的片帮、冒顶等安全风险。考虑两巷交汇处顶板跨度及两巷间隔煤柱宽度,将巷道分为4个区段制定分区联合治理方案,如图2所示。

第Ⅰ段(煤柱大间隔段):自1#联巷侧密闭位置起至第2个硐室处,全长59 m,两巷间煤柱宽度在3~5 m之间,对此区段巷道及第1个硐室采用高水材料进行完全充填,材料水灰比为4∶1,最终强度可达1.6 MPa,可以满足安全回采需求。

第Ⅱ段(煤柱小间隔段):自第2个硐室至第4个硐室处(两巷交汇点),全长64 m,两巷间煤柱宽度在0~3 m之间,对此区段巷道及第2、第3个硐室采用高水材料进行完全充填,由于巷间煤柱较窄,材料水灰比提高为3∶1,以提高充填材料强度与承载能力,水灰比3∶1的高水材料最终强度可达2.4 MPa。

第Ⅲ段(大跨度顶板段):自第4个硐室至第6个硐室处,全长69 m,此区段两巷已交汇,巷道顶板跨度在7.9~10.3 m,对此区段巷道采用墩柱+木垛联合支护,其中墩柱紧贴新巷外沿布置,尺寸为φ1 000 mm×3 200 mm,内部充填水灰比1∶1高水材料,柱中心距为1 500 mm,木垛紧贴墩柱搭设,规格为140 mm×140 mm×1 200 mm的松木,中心距3 000 mm。柱子外侧紧贴新巷边缘,采用砖墙进行两巷封隔。

第Ⅳ段(小跨度顶板段):自第6个硐室至5202工作面回撤通道处,此区段两巷交汇较多,巷道顶板跨度在5~7.9 m之间,对此区段巷道采用墩柱加强支护,墩柱紧贴新巷外沿布置,尺寸为φ1 000 mm×3 200 mm,内部充填水灰比1∶1高水材料,柱中心距为1 500 mm,当空巷内空间不足以布置墩柱时,巷道跨度已在6 m以内,此部分巷道在原有锚网索支护下足以保持稳定,且区段煤柱宽度已超过20 m,故无需加强支护。柱子外侧紧贴新巷边缘,采用砖墙进行两巷封隔。

图2 工作面布置及空巷治理方案Fig.2 Working face layout and abandoned roadway treatment scheme

3 安全验证

由上可知,边界空巷与工作面新掘巷道间煤柱宽度最大为5 m,且存在交叉重叠现象,两巷交叉点处巷道跨度达到了10.2 m,且空巷治理方式由全部充填变更为墩柱+木垛支护。结合工程实践经验和实验室数据,此处巷道为两巷安全稳定的最大薄弱点,为验证新巷掘进及工作面回采过程中两巷的安全稳定,选取此处巷道断面为目标断面,对此支护形式下的巷道围岩稳定进行安全性计算。

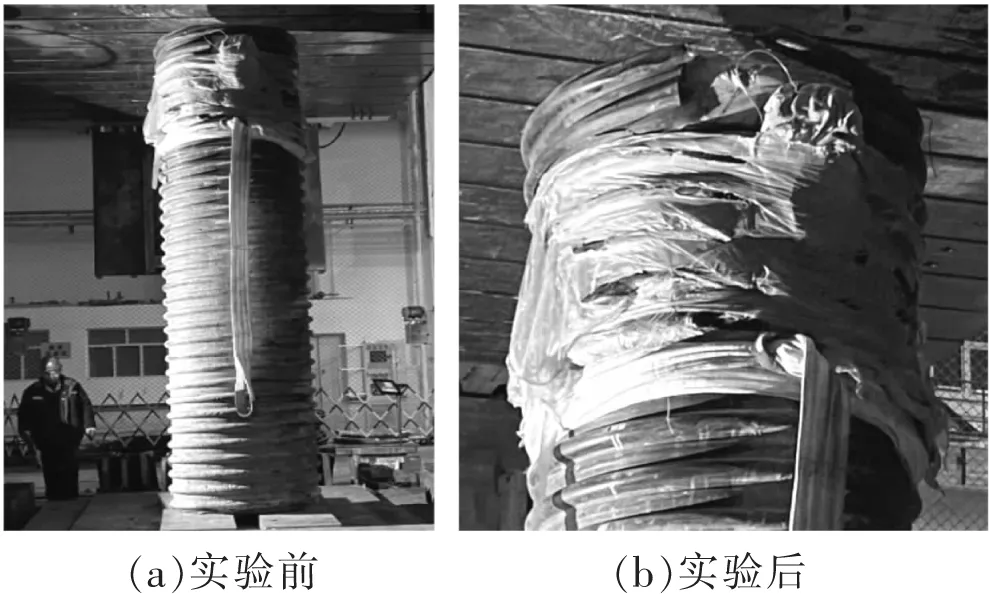

3.1 墩柱承载能力原型试验

为确定φ1 000 mm×3 200 mm高强墩柱实际承载能力,现场制备1∶1原型墩柱试件并运至煤炭科学技术研究院支护设备实验室,采用支架承载能力试验机对试件进行抗载能力试验,原型墩柱现场试验及破坏形式如图3所示,原型墩柱承载 -位移变化曲线如图4所示。

图3 原型墩柱实验室试验Fig.3 Laboratory test of prototype pier column

由实验结果可知,φ1 000 mm×3 200 mm高强墩柱最大承载能力可达15 370 kN,对应墩柱变形为55 mm。墩柱破坏形式为顶部剪切破坏,且破坏后的墩柱仍具有较高的残余强度,可继续对巷道进行有效支撑。

图4 原型墩柱承载 -位移变化曲线Fig.4 Load-displacement curve of prototype pier column

3.2 顶板最大压力计算

运用自然平衡拱理论计算巷道顶板围岩压力,巷道煤帮破坏深度C计算公式如下

(1)

式中,Kcx为工作面回采过程中的巷道应力集中系数,取2.0;γ为巷道上覆岩层平均容重,取25.0 kN/m;H为巷道埋深,取120 m;B为采动影响程度的无因次参数,取0.85;fy为煤的硬度系数,取2.3;h为煤层厚度,取3.65 m;φ为煤的内摩擦角,取23°。按式(1)计算求出的C值为负时,表示煤层稳定;C值为正值时,表示煤体开始发生破坏。经计算得煤帮破坏深度C=2.98 m。

顶板破坏深度b,可根据下式求出

(2)

式中,a为巷道宽度的一半,取5.1 m;α为煤层倾角,取0°;α为煤层倾角,取2°;ky为岩层稳定性系数,取1.6;fn为岩层硬度系数,取4.0。

经计算得顶板破坏深度b=1.26 m。

顶板最大压力QH,可根据下式求出

QH=2γabB

(3)

经计算巷道承受的压力QH=273.1 kN/m。

3.3 巷道稳定性分析

由上节计算可知,φ1 000 mm×3 200 mm高强墩柱最大承载能力可达15 370 kN,跨度为10.2 m的巷道最大顶板压力为2 786 kN,墩柱承载能力为巷道最大受载的5.5倍。此外,空巷侧布置有木垛补强支护,故此处巷道的安全稳定可以得到有效保障。

4 工程量统计及现场应用

4.1 高水材料充填量

共包括3个硐室和127 m长的巷道充填。按图纸尺寸,3个硐室充填体积分别为V1=7.33×5.46×3≈120.1 m3、V2=7.61×5.19×3≈119.5 m3、V3=6.15×5.28×3≈97.4 m3。

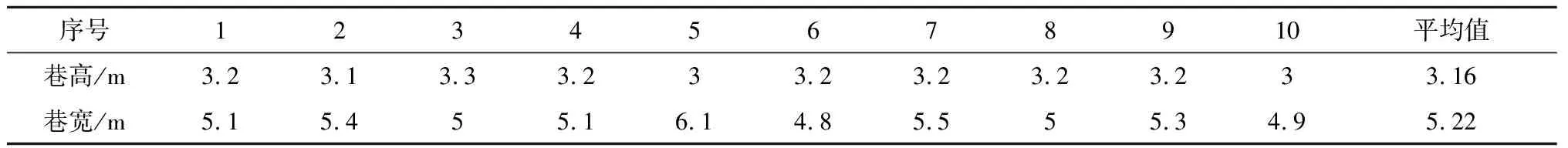

经现场选取10个断面实际测量,巷道平均宽度5.22 m,平均高度3.16 m,因此,127 m长巷道(水灰比4∶1高水材料充填63 m,水灰比3∶1高水材料充填64 m)总充量为V4∶1=5.22×3.16×63≈1 039.2 m3,V3∶1=5.22×3.16×64≈1 055.7 m3。

考虑25%煤壁片帮、巷道超宽富余系数。共计充填不同水灰比高水材料总体积为

V=1.25×(V1+V2+V3+V4∶1+V3∶1)

=1.25×(120.1+119.5+97.4+1 039.2+1 055.7)

=2 431.9 m3

故总体充填方量为2 431.9 m3,所需高水材料可由下式计算

T=1.25/4(V1+V4∶1)+1.25/3(V2+V3+V3∶1)

=892.6 t

因此,共需高水材料892.6 t。

表1 巷道断面尺寸统计

4.2 高强墩柱及木垛总量

对157 m长的巷道进行强力墩柱支护,墩柱中心距为1.5 m,除回撤通道附近巷道(约67 m)宽度不够,无法施工区域外,共计施工直径1 000 mm的墩柱60根。

同时,对第Ⅲ段进行木垛加强支护,中心距3 000 mm,则69 m范围内共计施工木垛23垛,木垛平均高度约3.2 m,每个木垛规格为140 mm×140 mm×1 200 mm的松木46根左右。因此,共需规格为140 mm×140 mm×1 200 mm的松木1 058根。

4.3 现场应用

方案实际施工工期为55 d,施工人数10人,单班生产,其中充填施工25 d,墩柱及木垛施工30 d。现场充填及墩柱效果如图5所示。

巷道治理完毕后,已具备新巷掘进条件,截至2022年8月,新巷自1#联巷处向回撤通道方向已掘进80 m,无顶板下沉、帮部破坏现象,已揭露的两处硐室内充填体稳定,强度达到设计值,良好保障了巷道围岩的安全稳定。

图5 现场施工效果Fig.5 Field construction effect

5 结论

(1)充填+墩柱分区联合治理技术将旧有空巷分为4个区段,分区段采用充填、墩柱支护、木垛支护等多种支护方式联合的方式,对空巷进行了治理,方案实施工期共55 d,经新巷掘进初步验证,应用效果良好。此技术在保障煤炭资源回收效率的基础上,解决了旧巷工程实际问题,并极大提升了新掘巷道的安全性。

(2)实验室1∶1原型墩柱抗载试验结果表明,φ1 000 mm×3 200 mm的高强墩柱最大承载能力可达15 370 kN,墩柱达到极限载荷后顶部发生剪切破坏,破坏后残余强度仍可达10 000 kN以上,支护能力可以实现对巷道的有效支承。

(3)理论计算结果表明,两巷交汇处巷道顶板跨度达到最大值10.2 m,此处为两巷顶板稳定最薄弱处,顶板最大压力为2 786 kN,而墩柱支护强度为顶板压力的5.5倍,且设置有木垛支护补强,整体来看,支护强度远大于顶板载荷,故此方案可以保障巷道围岩稳定。