氰化尾渣矿浆电解过程中黄铁矿的溶出研究

2023-02-10宋永辉李和付张盼盼朱荣燕

董 萍,宋永辉*,李和付,包 进,张盼盼,朱荣燕

(1.西安建筑科技大学冶金工程学院; 2.陕西省黄金与资源重点实验室; 3.山阳秦鼎矿业有限责任公司)

引 言

自19世纪90年代,Mac Arthur提出氰化提金技术以来,因其工艺简单、成本低和回收率高等优点,已经成为黄金生产普遍采用的方法。据报道,中国黄金冶炼行业每年产出近1亿t氰化尾渣[1],其含有大量的氰化物和有价金属,但通常堆存或填埋处理,不仅对环境造成破坏,同时对资源也是一种极大的浪费[2]。氰化尾渣中铁品位多在20 %~40 %,金品位多在2~10 g/t[3],研究黄铁矿的溶出,不仅能够回收氰化尾渣中的铁,还能够暴露出被其包裹的金,有利于金的氰化浸出,对氰化尾渣的资源化、减量化和黄金工业可持续发展具有深远意义。

金精矿氰化尾渣中的铁主要以黄铁矿(FeS2)形式存在,硫含量高,不能直接作为铁精矿使用。焙烧制酸时效率低,烧渣量大,余热无法高效利用,而且铁含量较低,难以再利用。通常采用浮选法[4]对氰化尾渣中的硫铁矿物进行富集后作为制备硫酸的原料,烧渣可作为铁精粉。赵战胜[5]先采用沉降分离法富集氰化尾渣中的含金黄铁矿,随后利用封闭式焙烧炉焙烧使FeS2分解为硫蒸气和FeS,硫蒸气冷却得到硫磺产品,焙砂在水中充入足量空气进行氧化水浸,使FeS氧化成FeSO4,滤液蒸发后得到固体FeSO4,FeS转化率可达到90.15 %。ZHANG等[6]采用还原焙烧—水浸—磁选法处理氰化尾渣,在焙烧温度50 ℃、焙烧时间60 min的条件下还原焙烧,在液固比15 ∶1、浸出温度60 ℃、浸出时间5 min、搅拌速度20 r/min的条件下水浸,水浸渣经磁选可得到Fe品位59.11 %、Fe回收率75.12 %的磁性铁精矿。由此可以看出,目前大多研究均需经过焙烧环节,工艺复杂,能耗高,同时也存在SO2污染问题。宋永辉等[7]提出了采用矿浆电解技术无害化处理氰化尾渣,可同时实现氰化物的阳极氧化、重金属的阳极浸出与阴极还原沉积,具有工艺简单、流程短、能耗低等优点。CHEN等[8]对比研究了氰化尾渣的直接电解、加空气电解和加NaCl电解过程,结果表明:加NaCl电解后的氰化尾渣中总氰化合物、CN-及Cu、Zn、Fe离子去除率分别为92.07 %、97.17 %、86.31 %、98.24 %与93.03 %,同时黄铁矿、磁黄铁矿等包裹金的矿物会有一定程度的氧化分解,矿物粒度减小,解离度增大。董萍等[9]重点考察了矿浆电解过程中氯化钠添加量对矿物解离度的影响,发现随着NaCl添加量的增加,氰化尾渣中黄铁矿、磁黄铁矿与黄铜矿、闪锌矿等包裹矿物的解离度增大,黄铁矿与黄铜矿、闪锌矿的连生比例分别降低了12.04百分点、20.17百分点,黄铁矿的自由面积百分比降低了9.40百分点。

本文在实现氰化尾渣矿浆电解氧化破氰目标的基础上,进一步研究电解过程中黄铁矿溶出的影响因素及其转化规律,为氰化尾渣的无害化、资源化利用开辟一条新途径。

1 试验部分

1.1 原料性质

试验原料为陕西潼关某黄金冶炼厂金精矿经过氰化浸金、浮选铅铜后得到的氰化尾渣。其元素分析结果如表1所示。

从表1可以看出:该渣属高硫高铁氰化尾渣,铜、铅、锌等重金属含量较低。金品位为1.19 g/t,具有一定的回收价值。

XRD分析表明:该氰化尾渣中主要矿物为黄铁矿和石英,其相对含量分别为31.40 %、68.60 %。

1.2 试验方法

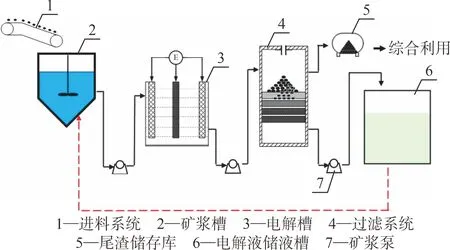

矿浆氯化电解氰化尾渣试验装置如图1所示。室温条件下,取一定量干燥后的粒度-0.038 mm 占80 %的氰化尾渣与100 mL去离子水加入到200 mL烧杯中,加入一定量的NaCl,采用一阴两阳三极板体系进行电解试验。阳极为石墨板,阴极为TiC4钛合金板,规格50 mm×33 mm×2 mm。电解过程中电压由LP2002D型直流稳压电源控制,采用78-1型磁力搅拌器进行搅拌。电解结束后静置1 h,对矿浆进行固液分离,取滤液测定铁离子,并计算铁离子去除率,尾渣烘干称量。

图1 矿浆氯化电解氰化尾渣试验装置

1.3 分析表征

浸出液中铁离子采用EDTA络合法滴定,铁浸出率(η)计算公式为:

(1)

式中:m为矿浆中氰化尾渣质量(g);w为氰化尾渣中Fe品位(%);ρ为电解液中Fe离子质量浓度(g/L);V为浸出液体积(L)。

试验采用X’Pert PRO MPD型X射线衍射仪对处理前后的尾渣进行分析。

2 试验结果与讨论

2.1 探索试验

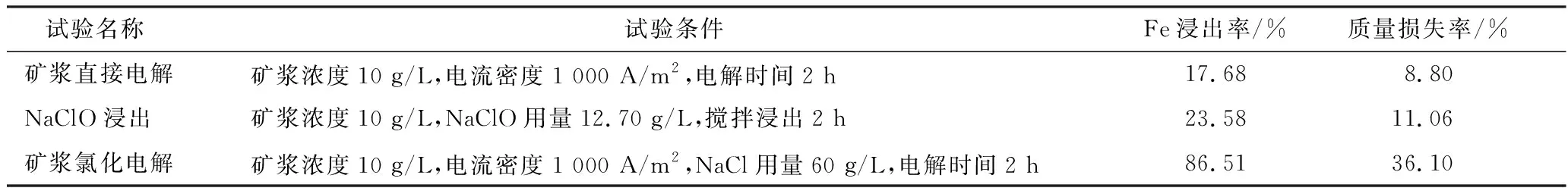

黄铁矿在矿浆氯化电解氧化体系中的氧化可能是电化学氧化和化学氧化共同作用的结果[8],因此进行了矿浆直接电解、NaClO浸出和矿浆氯化电解3组对比试验,结果如表2所示。

表2 探索试验结果

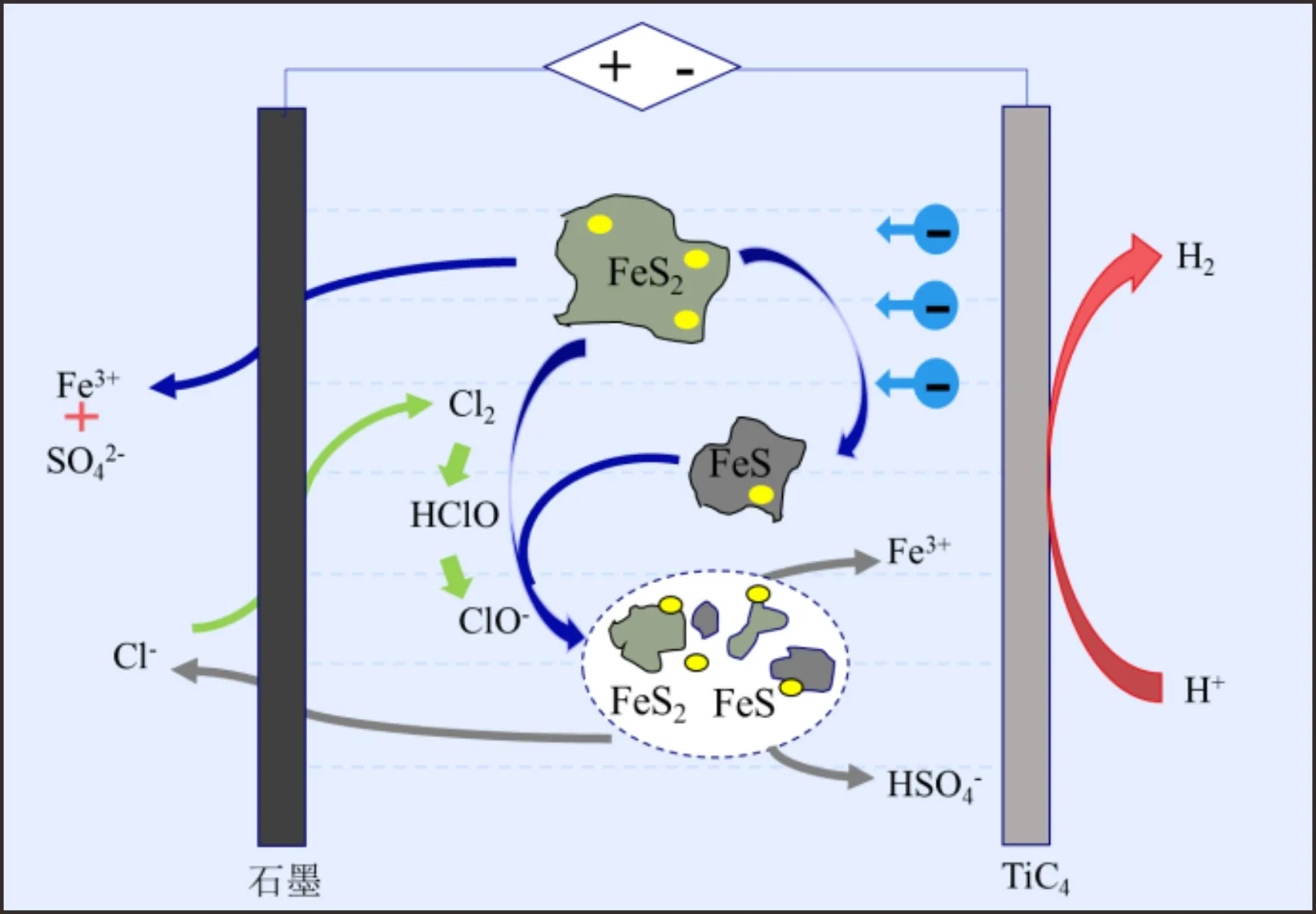

从表2可以看出:矿浆直接电解和NaClO浸出时,Fe浸出率和氰化尾渣质量损失率均较低,而矿浆氯化电解时2个指标则有大幅提升。矿浆直接电解依靠矿物与阳极碰撞失去电子进行直接氧化[10],通过阳极析氧产生的氧气对矿物进行间接氧化,阳极和矿物颗粒的接触有限,同时石墨阳极析氧电位较高,阳极析出的氧气不足以氧化黄铁矿,因此黄铁矿的浸出率较低。NaClO浸出主要是依靠溶液中的ClO-进行氧化,但是NaClO不稳定,在溶液中容易分解导致体系中活性氯浓度降低[11],不利于黄铁矿的氧化浸出。矿浆氯化电解体系中,黄铁矿在阳极发生直接氧化,在阴极被还原成FeS[12],同时Cl-在阳极氧化生成强氧化性的HClO和ClO-,可以与矿物颗粒充分接触,间接氧化黄铁矿[13],黄铁矿被氧化的同时,Cl-又返回到溶液中继续在阳极发生析氯反应[14]。与矿浆直接电解和NaClO浸出相比,矿浆氯化电解在电场的作用下同时实现黄铁矿的阳极氧化、阴极还原和活性氯间接氧化,能够有效浸出氰化尾渣中的铁。

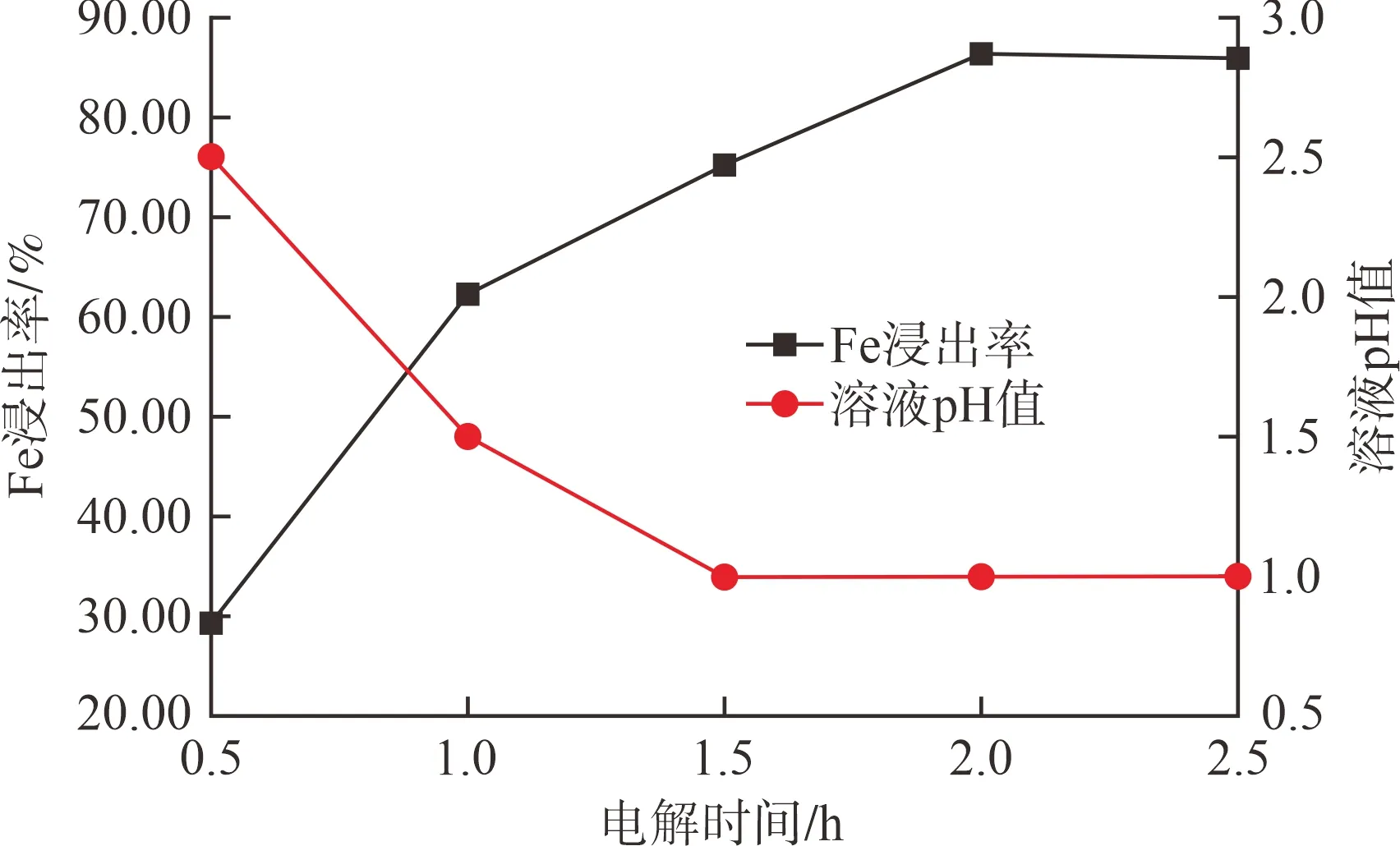

2.2 电解时间

图2 电解时间对铁浸出率的影响

2.3 矿浆浓度

分别在100 mL蒸馏水中加入0.5 g、1.0 g、1.5 g、2.0 g、2.5 g氰化尾渣,电解时间2.0 h,考察不同矿浆浓度对铁浸出率的影响,结果如图3所示。从图3可以看出:矿浆浓度为10 g/L时,Fe浸出率达到最大值,为86.51 %。矿浆浓度为5 g/L时,体系浓度太低,矿物颗粒与极板和氧化剂发生碰撞的机会减少,导致矿浆体系内局部氧化剂“过剩”而自身分解消耗,不利于矿物的浸出[15]。矿浆浓度大于10 g/L后,Fe浸出率随矿浆浓度的增大而减小,而Fe浸出量几乎不再变化;这是因为随着矿浆浓度的增大,体系中的黄铁矿浓度增大,虽然矿物与极板的接触几率增大,但由于φ(Cl-/Cl2)=1.116 V,比各种硫化物的电位高得多,因此矿浆电解时只要有金属硫化物存在,就不利于阳极析氯反应的发生[16],导致体系中阳极析出活性氯的量不再增大;虽然部分黄铁矿能够在阴极被还原为相对易溶解的磁黄铁矿,但体系中没有足够的氧化剂能够氧化溶解这部分磁黄铁矿。因此,在矿浆电解过程中,矿浆浓度不宜过大,确定矿浆浓度为10 g/L。

图3 矿浆浓度对铁浸出率的影响

2.4 电流密度

在矿浆浓度10 g/L,电解时间2.0 h的条件下,考察不同电流密度对铁浸出率的影响,结果如图4所示。从图4可以看出:Fe浸出率随着电流密度的增大先增大后减小,电流密度为800 A/m2时,Fe浸出率达到最大值(87.62 %)。电流密度直接影响活性氯的生成速率,随着电流密度的增大,阳极活性氯的生成量和生成速率加快[17],体系中有效氯含量增加,Fe浸出率随之增加;但当电流密度过大时,阳极析氯反应速率过快,生成大量Cl2,不能完全溶于水转化成ClO-,导致Cl2大量逸出,反而不利于体系中有效氯浓度的增加。同时,阴极发生析氢反应,造成阴极附近pH过高,容易与体系中的Fe3+反应生成Fe(OH)3沉淀。在试验过程中发现,当电流密度大于1 000 A/m2后,矿浆颜色变红,能够明显观察到Fe(OH)3沉淀,因此确定电流密度为800 A/m2。

图4 电流密度对铁浸出率的影响

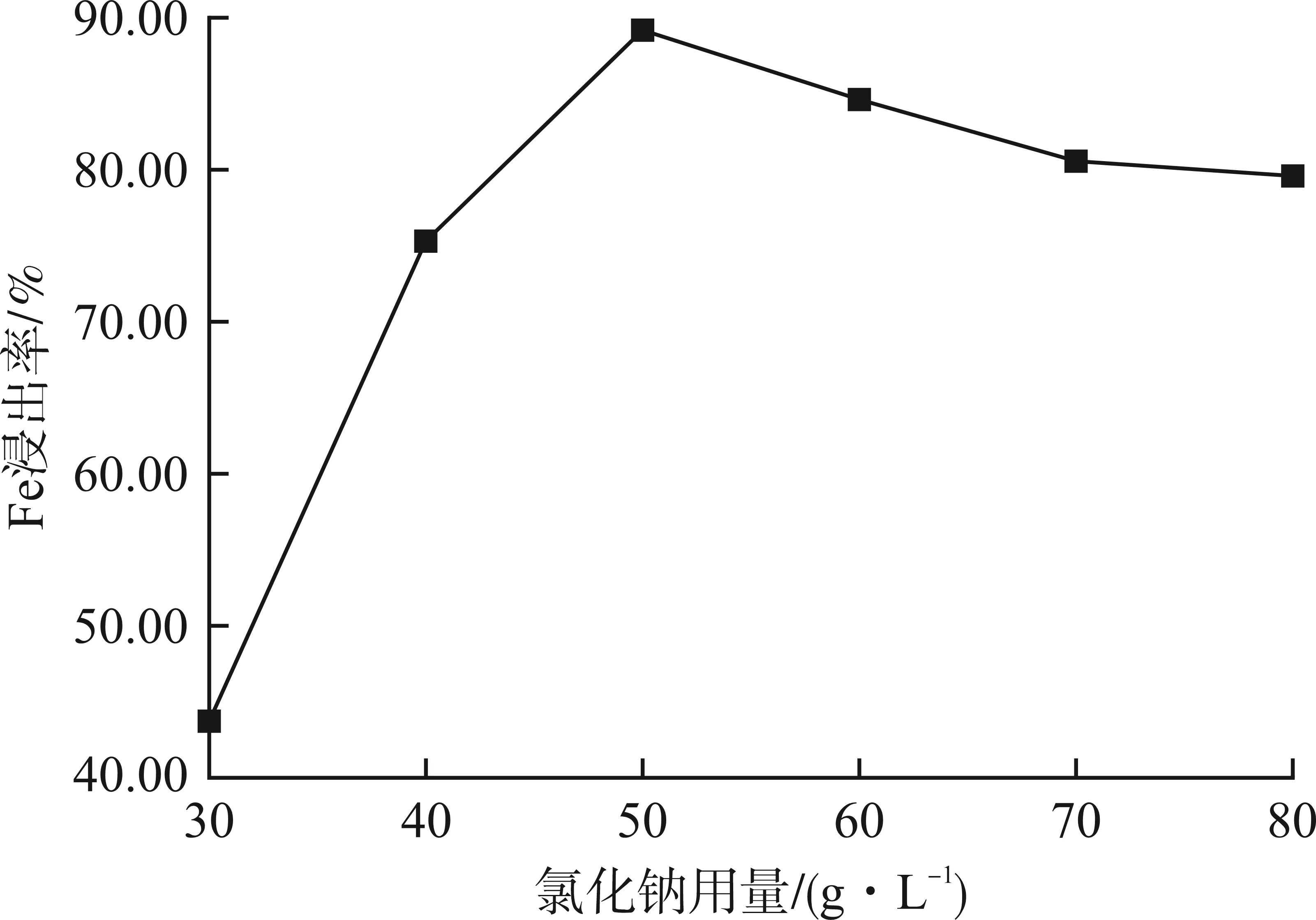

2.5 NaCl用量

在矿浆浓度10 g/L,电流密度800 A/m2,电解时间2.0 h的条件下,考察氯化钠用量对铁浸出率的影响,结果如图5所示。从图5可以看出:Fe浸出率随着NaCl用量的增加先增大后减小,NaCl用量为50 g/L 时,Fe浸出率达到最大值(89.27 %)。在矿浆电解体系,Cl-阳极氧化生成Cl2的过程中,系统的pH先降低后升高[17]。随着氯化钠用量的增加,体系的pH会逐渐升高,黄铁矿溶解产生的Fe3+会以Fe(OH)3沉淀的形式重新回到浸出渣中,导致Fe浸出率降低;同时,NaCl作为电解质,用量的增加,会提高整体工艺的电流效率,而电流效率会影响阴极、阳极析氢与析氯反应的速率,反应速率过快容易造成Cl2的损失和产生更大的pH梯度差,局部OH-浓度过高,也容易生成Fe(OH)3,导致Fe浸出率降低。因此,确定NaCl用量为50 g/L。

图5 NaCl用量对铁浸出率的影响

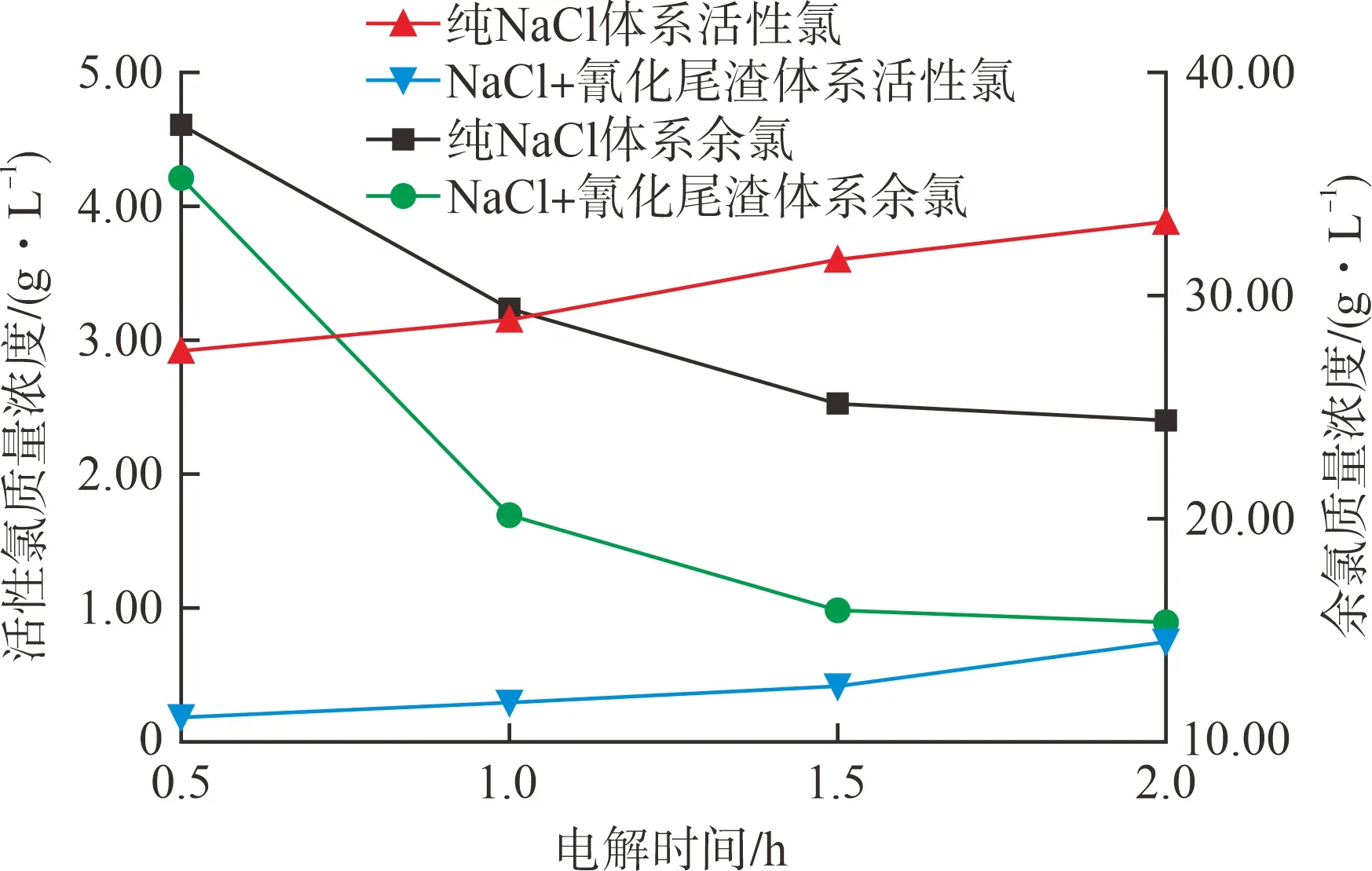

在矿浆电解体系中,添加NaCl有2个作用:一是作为电解质起到传质作用;二是在阳极氧化生成活性氯,用于氧化浸出铁。分别对NaCl用量为50 g/L时,纯NaCl体系和NaCl+氰化尾渣体系中余氯和活性氯进行监测,结果如图6所示。从图6可以看出:随着电解时间的延长,溶液中余氯质量浓度逐渐减小,而活性氯质量浓度则逐渐增大,这是因为溶液中Cl-在阳极被氧化为活性氯。NaCl+氰化尾渣体系中,余氯和活性氯质量浓度明显低于纯NaCl体系,这是因为氰化尾渣存在时,电解生成的活性氯用于氧化黄铁矿,导致其大量消耗;随着活性氯的消耗,Cl-继续被氧化为活性氯,余氯逐渐降低;随着矿浆中黄铁矿的氧化,活性氯的需求逐渐减小,溶液中剩余的活性氯逐渐增多[18]。矿浆氯化电解2.0 h后,电解液中余氯质量浓度为15.43 g/L,可以返回矿浆电解体系继续利用[19]。

图6 电解过程中余氯和活性氯随电解时间的变化

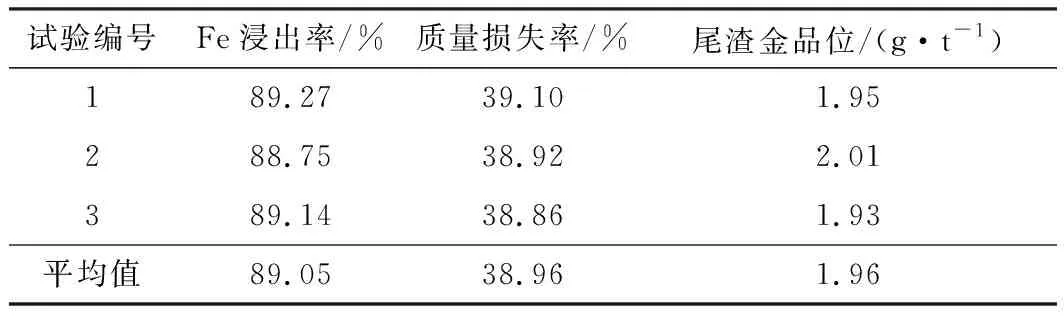

2.6 验证试验

在矿浆浓度10 g/L,电流密度800 A/m2,NaCl 用量50 g/L,电解时间2.0 h的条件下,进行3组平行试验,结果如表3所示。从表3可以看出:矿浆氯化电解能够有效浸出氰化尾渣中的铁,Fe平均浸出率为89.05 %,氰化尾渣平均质量损失率为38.96 %。此外,尾渣金平均品位为1.96 g/t,较原氰化尾渣富集了近一倍,这是由于尾渣中黄铁矿的溶解,导致金裸露富集,浸铁后尾渣后续可采用氰化法回收金。

表3 验证试验结果

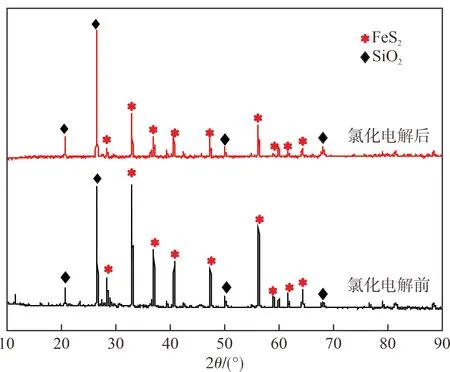

2.7 矿浆氯化电解溶出铁的过程分析

矿浆氯化电解处理前后尾渣XRD谱图如图7所示。从图7 可以看出:氰化尾渣经过矿浆氯化电解处理后,尾渣中黄铁矿含量明显下降,物相和晶型没有发生明显变化,说明矿浆电解脱硫过程并不是主要通过改变黄铁矿晶型进行氧化的,铁的浸出主要归结于黄铁矿的氧化溶解。

图7 矿浆氯化电解处理前后尾渣XRD谱图

图8 矿浆氯化电解溶出铁的过程分析

3 结 论

1)矿浆电解处理氰化尾渣过程中,黄铁矿被氧化,铁以Fe3+形式进入溶液中,为氰化尾渣后续资源化与减量化奠定了基础。

3)氰化尾渣采用矿浆电解处理后,被黄铁矿包裹的微细粒金充分暴露并得到了富集,有利于后续氰化法回收金。