基于窜流量计算的凝汽器循环水流量测算方法研究

2023-02-10邵建宇孙永平

邵建宇,孙永平,奚 宇

(1.浙江浙能台州第二发电有限责任公司,浙江 台州 317100;2.浙江浙能技术研究院有限公司,杭州 310014)

0 引言

发电厂配置冷却塔的闭式循环水系统一般采用扩大单元制运行方式[1],即两台机组的循环水进水通过循环水泵出口管道上的联络阀连通,回水通过两台机组冷却塔前池的闸板门连通。根据循环水泵的日常调度运行方式,当两台机组循环水泵总出力不同时,在循环水出水母管联络管处就会出现窜流,这股窜流经凝汽器后返回至冷却塔,在两机冷却塔闸板门处完成回流,从而实现冷却塔进出循环水量的总体平衡。

由于火电机组单机容量的逐渐增大,某耗水量也随之增大。据统计,采用湿式冷却塔的机组每小时需要80 000 t水,而机组中占用水量份额最大的是冷端系统的循环冷却水,其占比高达95%[2]。循环水大流量基数的特点导致循环水窜流量也相应较大,造成了循环水泵出口流量在两台机组凝汽器之间的分配比例发生改变,进入凝汽器的循环水流量与循环水泵出口流量并不相等,进而影响循环水泵优化调度计算的准确性。

目前,测算发电厂大口径循环水流量的主流方法是热平衡法[3-8]和超声波流量计测量法[9]。热平衡法依据热量平衡的原理,汽轮机排汽热量等于循环水带走的热量,通过汽轮机排汽流量、凝汽器热负荷、循环水温升来推算循环水流量[10]。热平衡法测量的循环水流量为实际流经凝汽器的循环水流量,无法直接计算出循环水窜流量。超声波流量计采用时差法,通过测量超声波沿声道逆/顺流传播时间,求得管道内流体流量[11]。超声波流量计对大管径测量需要较长的直管段[12],而实际循环水母管联络管段中含有弯头、阀门等局部阻力件,且直管段长度不足,使得被测截面处流体无法处于充分发展的流速分布状态,从而无法用超声波流量计直接测得循环水联络管处的窜流量。

针对循环水窜流量测量难题,本文对某火力发电厂2×1 050 MW 机组的闭式循环水系统进行了分析研究。由于这股窜流量经凝汽器后返回至冷却塔,在并列机组冷却塔闸板门处完成回流,基于流量平衡原理,可以临时关闭冷却塔闸板门,通过塔盆水位变化估算冷却塔回流流量,从而得到循环水窜流量,并结合循环水泵流量扬程曲线数据,计算得到准确的凝汽器循环水流量。

1 循环水窜流量试验及循环水泵特性曲线

1.1 扩大单元制循环水系统构成

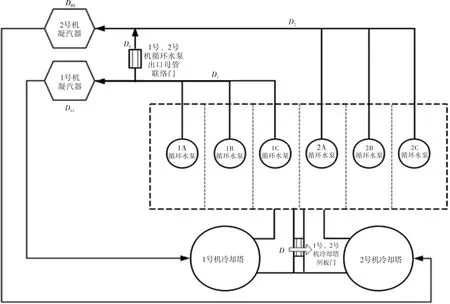

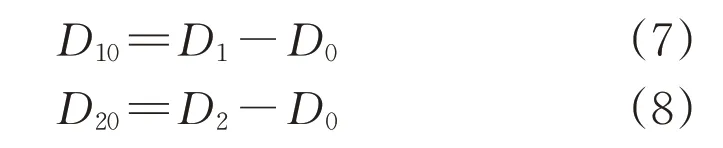

某沿海发电厂2×1 050 MW 机组采用闭式循环水系统,每台机组配置一座冷却塔和3台混流式循环水泵。循环水泵为流量不可连续调节类型,2B 循环水泵因改造后叶轮尺寸偏大,出力偏大。两台机组的循环水系统通过循环水泵出口压力钢管上的联络电动蝶阀组成扩大单元制方式运行,循环水回水在两台机组冷却塔内通过闸板门连通。图1所示为该发电厂两台机组采用扩大单元制运行方式的系统构成。图1中,D0为窜流量;D为冷却塔回流流量;D1为1 号机循环水泵出口循环水总流量;D2为2 号机循环水泵出口循环水总流量;D01为实际流经1号机凝汽器循环水流量;D02为流经2号机凝汽器循环水流量。

图1 循环水扩大单元制运行示意图Fig.1 Schematic diagram of circulating water under expanded unit system operation

1.2 循环水窜流量的测量

根据循环水系统设计图纸,分别计算并列机组冷却塔塔盆容水横截面面积S1和S2。当机组循环水扩大单元制运行、并列机组循环水泵出水压头不同时,关闭机组冷却塔闸板门。闸板门全关后,塔盆水位一侧上升,另一侧下降,当水位到达安全限值时开启机组冷却塔闸板门,恢复正常运行方式。取水位变化斜率在稳定时间段进行计算。冷却塔塔盆水位采用超声波水位计测量,测量时关注冷却塔塔盆水位不低于安全水位,测量期间两台机组负荷保持一致,冷却塔不进行补水和排污。从DCS(分散控制系统)读取计时区间内两台机组冷却塔塔盆水位变化量Δm1和Δm2。

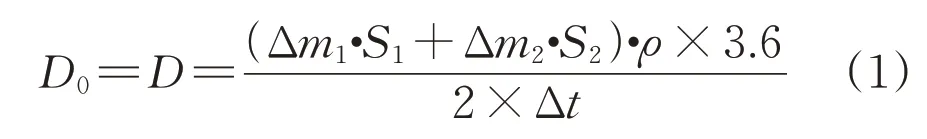

循环水窜流量D0取平均值为:

式中:Δm1和Δm2分为两台机组冷却塔塔盆水位变化量;S1和S2分别为两台机组冷却塔塔盆容水横截面面积;ρ为海水密度;Δt为时间。

实际计算得到两台机组冷却塔塔盆容水横截面面积S1为15 850 m2,S2为16 180 m2。以1 号机向2号机窜流方向为正,不同循环水泵组合方式循环水窜流量数据如表1所示。当两机两泵、两机四泵或两机六泵运行时,受2B泵出力大影响,均有较小的窜流量,且窜流量随泵组增多而增大,方向为2号机到1号机。当两机三泵或两机五泵运行时,窜流量数值较大,在10 000 t/h以上,最大时达到18 767 t/h,约为一台循环水泵出力的一半,在循环水泵优化调度计算中,循环水窜流量的影响不容忽视。

表1 不同循环水泵组合方式循环水窜流量Table 1 Channeling flow of circulating water under the combined pumps

1.3 循环水泵特性曲线

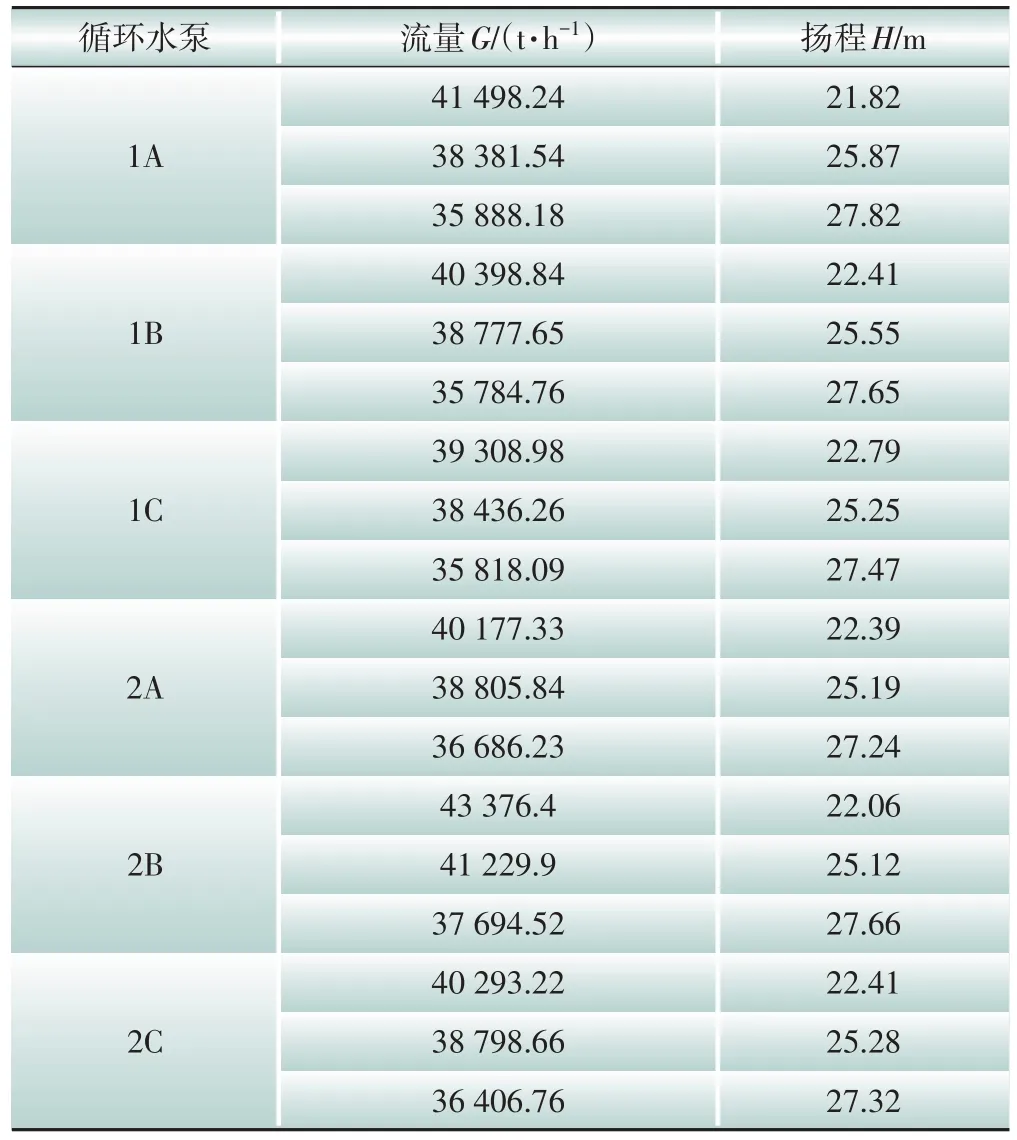

循环水母管流量经窜流量修正后即为流经凝汽器循环水流量,为得到循环水母管流量,以及实时计算循环水系统所有管道的在线流量数据,需用到循环水泵流量-扬程曲线。该曲线可以根据生产厂家提供的设计值和测试数据拟合得到,由于查得各循环水泵测试数据较多,本文展示部分数据如表2所示。

表2 各循环水泵流量和扬程部分测试数据Figure 2 Flow-head curve of each circulating water pump

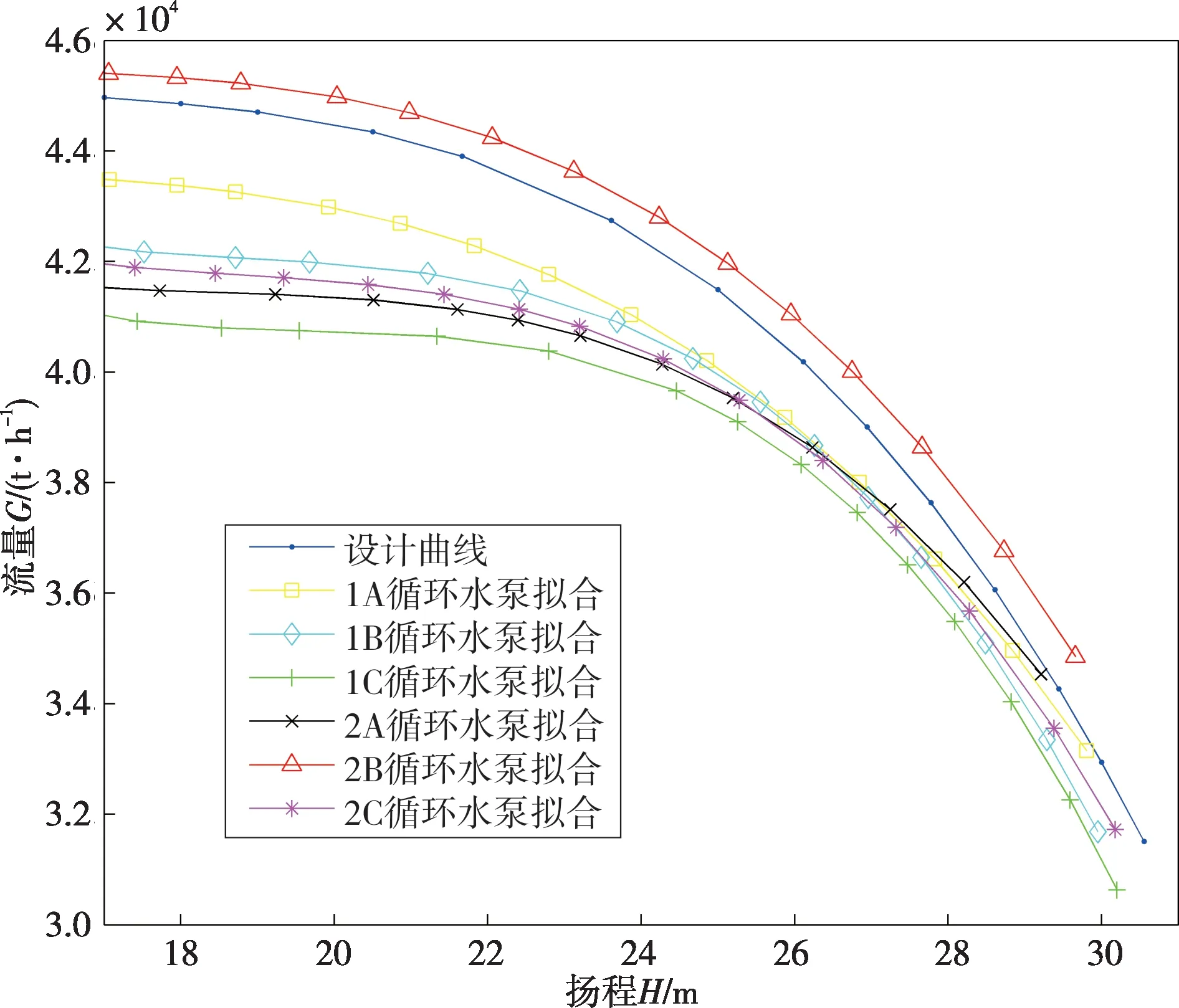

根据测试数据,拟合循环水泵流量-扬程曲线,并按照与设计曲线平移后相似原则进行修正。如图2所示,循环水泵实际的流量-扬程曲线在设计值下方,其中2B循环水泵叶轮尺寸偏大,曲线在设计值上方。

图2 各循环水泵流量-扬程曲线Fig.2 Flow-head curve of each circulating water pump

2 循环水窜流量的数学计算模型及应用

循环水系统扩大单元制运行时,各泵的流量-扬程曲线均有所差异,而循环水窜流量的直接影响因素为联络管两侧扬程差,为方便后续应用和准确性分析,建立循环水窜流量与扬程差的数学计算模型。

2.1 扬程差计算

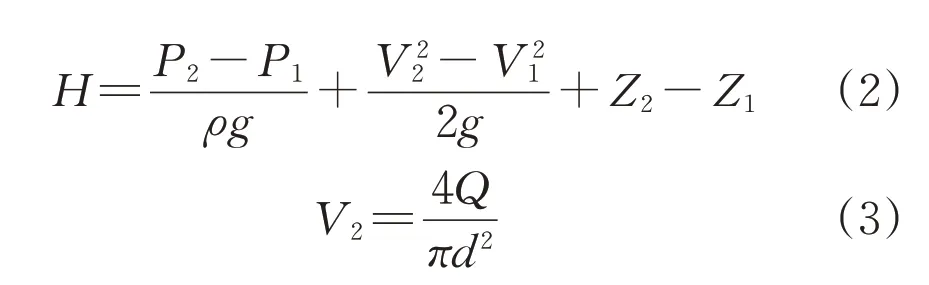

扬程计算公式如下:

式中:H为扬程;P1为泵进口压力;P2为泵出口压力;ρ为平均密度,g为重力加速度,9.81 m/s2;V1为泵进口流速;V2为泵出口流速;Z1为进口压力表中心标高;Z2为出口压力表中心标高;Q为循环水泵出口流量;d为循环水泵出口管道直径。

由于循环水泵入口为开放式水池,泵进口压力P1和进口流速V1可忽略不计。循环水泵没有进口压力测点,为方便计算,认为循环水泵进口压力表在泵吸入口处,表计中心标高为0 m,以此为基准测量出口压力表中心标高。

根据式(2)、式(3)和图2的拟合曲线,分别计算上文中循环水窜流量测量的8组试验工况的扬程差。通过计算,发现循环水母管联络管段两侧压力算得的扬程差误差较大,不满足循环水窜流量随扬程差增大而增大的关系。分析原因为压力表位于循环水母管联络阀两侧,而联络管道较短,且表计位置靠近弯头,因此导致误差较大。

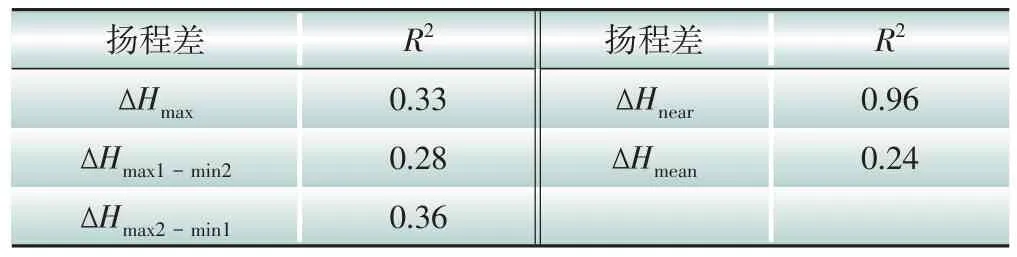

通过获取一年的DCS 数据分析,循环水母管联络阀两侧压力波动较大,与计算反映的情况相一致。同比,各循环水泵出口压力较为稳定,因此研究循环水窜流量与循环水泵扬程差的关系,假定5种扬程差与循环水窜流量有关,分别为并列机组扬程最大泵的扬程差ΔHmax,并列机组扬程最大和扬程最小泵的扬程差ΔHmax1-min2,并列机组扬程最大和扬程最小泵的扬程差ΔHmax2-min1,并列机组距出口母管最近泵的扬程差ΔHnear,并列机组扬程平均值之差ΔHmean。获取循环水窜流量测量试验时循环水泵相关参数,对5种扬程差进行计算。

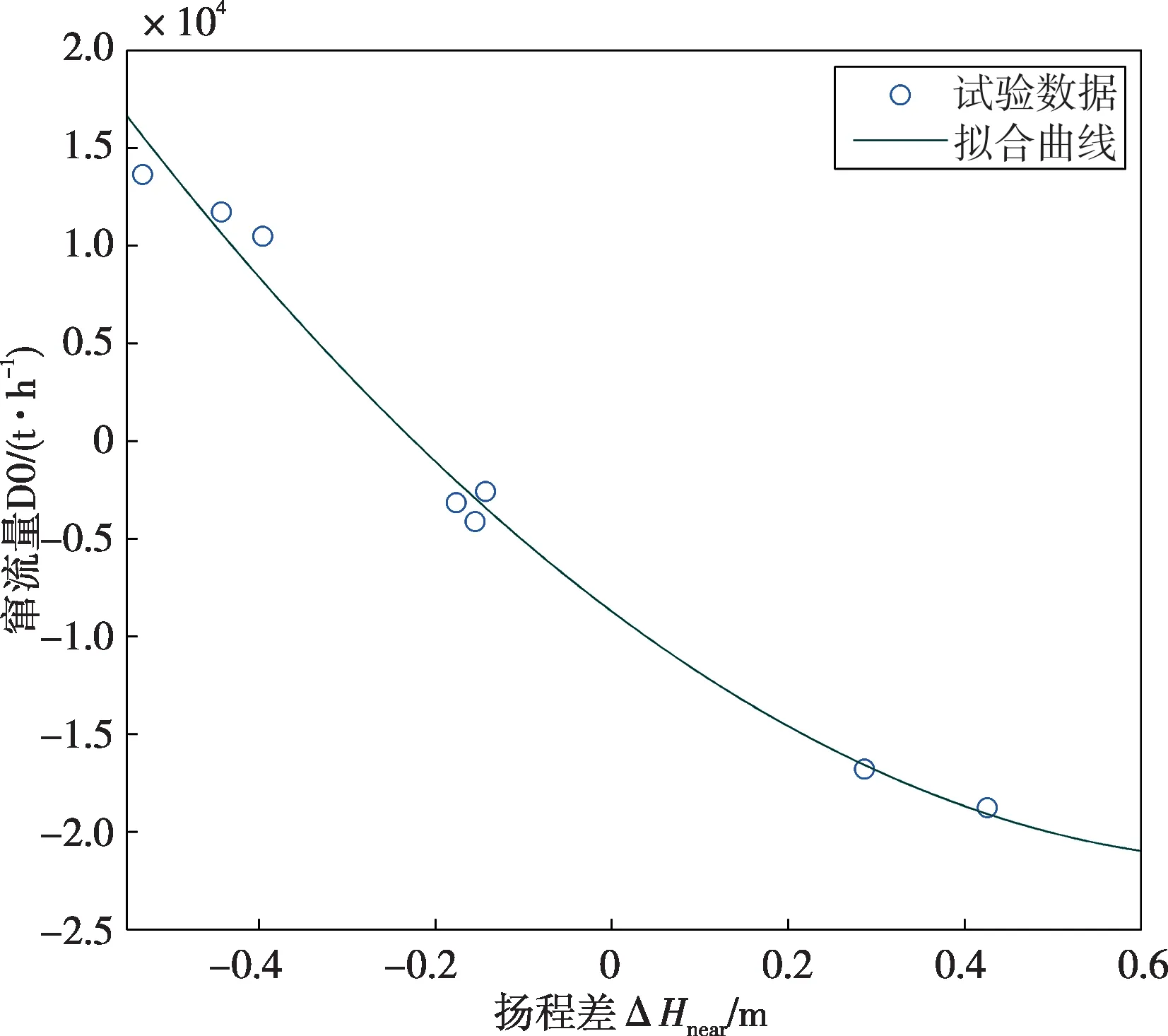

2.2 扬程差与循环水窜流量拟合

将各试验工况计算的5种假定扬程差分别与循环水窜流量进行非线性回归拟合,不同扬程差拟合决定系数R2值如表3所示。从表3可以看出,并列机组距出口母管最近泵的扬程差ΔHnear与循环水窜流量的决定系数R2值远高于其他,且接近于1,与实际情况相符,能准确反映循环水窜流量的实际变化情况。判断循环水窜流量影响因素为两台机距出口母管最近泵的扬程差ΔHnear,拟合曲线如图3所示。

表3 不同扬程差拟合决定系数Table 3 Coefficients of determination for fitting different head differences

图3 循环水窜流量与ΔHnear拟合曲线Fig.3 Fitting curve between circulating water channeling flow rate and ΔHnear

3 凝汽器循环水流量对比分析

已知循环水泵流量-扬程曲线以及循环水窜流量数学计算模型,可由DCS 循环水泵性能参数计算出循环水系统所有管道流量数据,从而得到凝汽器循环水流量。为验证基于窜流量计算得到的凝汽器循环水流量的准确性与实用性,本文采用与热平衡法、超声波流量计法计算的凝汽器循环水流量进行对比。

3.1 热平衡法

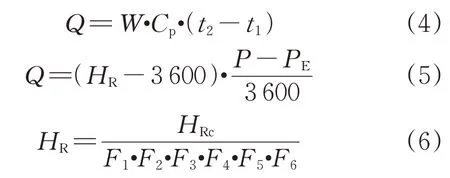

获取机组稳定工况下,两机三泵、两机四泵、两机五泵以及两机六泵时的历史数据,利用式(4)—(6)联立计算两台机组凝汽器循环水流量W:

式中:Q为凝汽器热负荷;Cp为冷却水平均温度下的比热容;W为冷却水流量;t1为冷却水进口温度;t2为冷却水出口温度;HR为试验热耗率;P为发电机输出端功率;PE为励磁变功率;HRc为机组进行热力性能试验时计算得到的修正后热耗率,从机组整体热力试验报告中读取;F1—F6分别代表主蒸汽压力、主蒸汽温度、再热蒸汽温度、再热器压降、低压缸排汽压力、给水温度对热耗的修正系数,结合制造厂提供的修正曲线进行逆向修正得到。

3.2 超声波流量计法

在循环水泵回水母管处安装Fluxus F601便携式超声波流量计,测量两机三泵、两机四泵、两机五泵以及两机六泵时的循环水流量。在安装前,确认循环水管道的材质以及壁厚,确认管道内流体介质以及是否满管,确认管道使用年限。在安装时选择足够长的循环水管段,以便形成稳定的速度分布。一般要求上游直管段长度为管道直径5~10倍,下游直管段长度为管道直径3~5倍,泵应距离测量管段上游50 倍管道直径长度,阀门应该距离测量管段上游30 倍管道直径长度[13]。安装换能器探头部位时要去漆、除锈、砂平,并选用合适的耦合剂,在安装时均匀涂抹在探头安装部位,待信号强度和质量稳定后进行测量。

3.3 循环水窜流量推算法

从热平衡法同组历史数据中获取循环水泵相关性能参数,利用式(2)、式(3)和图2拟合曲线计算各循环水泵流量和扬程,利用图3查得循环水窜流量,从而推算出凝汽器循环水流量。

3.4 3种方法的准确性比较

由于超声波流量计测量管道能形成稳定的速度分布,测量精准度高[14-15],所以以超声波流量计测量值为基准,分别计算基于窜流量计算法和热平衡法、超声波流量计测量数据的均值相对误差,如表4 所示。窜流量计算法的最大误差为2.49%,最小误差为1.68%,误差平均值为2.14%;热平衡法计算法的最大误差为5.42%,最小误差为2.81%,误差平均值为4.22%。两种方法均满足运行监督要求,相较而言,窜流量计算法的准确度更高。

表4 3种方法计算的凝汽器循环水流量Table 4 Circulating water flow of condensers under three methods

3.5 3种方法的经济性比较

由于循环水管通常埋在地下,采用超声波流量计法测量时需要挖测量井,同时,超声波流量计的价格较高,且其标定与维修必须到专门的部门[14,16]。因此经济性较差,但该方法适用于所有机组。

基于窜流量计算法可以利用厂家资料和简单的在线试验及循环水系统DCS 测点通过计算得到循环水流量,无表计维护费用之外的支出。因此经济性好,但其仅适用于循环水扩大单元制运行机组。

热平衡法可以利用汽轮机的常规DCS 测点和热力性能试验数据及热耗修正曲线,通过计算得到循环水流量,经济性与窜流量计算法相同,适用于所有机组[17-20]。

4 结论

1)以常规循环水泵流量特性试验数据为基础,通过简易试验方法测定循环水窜流量的大小,解决了扩大单元制循环水系统常见的循环水窜流量测量难题,可以提供较为准确的运行循环水泵出口流量、循环水母管流量、循环水窜流量及凝汽器循环水流量的在线数据。

2)通过试验数据分析得到循环水窜流量的影响因素为两台机组距出口母管最近的循环水泵的扬程差。总结得出较为简便的循环水窜流量数学计算模型,该方法适用于一般的循环水系统扩大单元制机组,但循环水窜流量与联络管两侧扬程差的对应关系需针对每台机组具体确定。

3)通过超声波流量计法、基于窜流量计算法和热平衡法等3种方法得到的凝汽器循环水流量对比得出,超声波流量计法精准度最高,但经济性差。基于窜流量计算的凝汽器循环水流量与超声波流量计测量的平均偏差为2.14%,有较高的精准度,测量成本及费用低,经济性好,但其仅适用于循环水扩大单元制运行机组。采用热平衡法计算的凝汽器循环水流量与超声波流量计测量的平均偏差为4.22%,精准度稍差,测量成本及费用低,经济性好,适用于所有机组。

4)综合考虑准确度与经济性,在循环水扩大单元制运行机组测量凝汽器循环水流量、进行循环水泵优化调度计算时,可以优先考虑基于窜流量计算法。