汽轮机高压旁路取压管振动交变应力分析

2023-02-10张伟勇陈海鑫刘昊远徐德城刘寅立

张伟勇,周 帅,陈海鑫,贺 轼,刘昊远,徐德城,刘寅立

(1.浙江浙能镇海发电有限责任公司,浙江 宁波 315100;2.苏州热工研究院有限公司,江苏 苏州 215004)

0 引言

汽轮机高压旁路(以下简称“高旁”)系统是火电机组的重要组成部分,对缩短机组启停时间起到重要作用。近年来,与汽轮机高旁管路振动相关的问题屡见不鲜[1-6],其中包括引起附属取压管或其他部件断裂失效的案例。针对该类小支管断裂的问题,一些企业或科研机构已进行相关的研究,并提供了解决措施[7-11]。总结引起汽轮机高旁管路振动的主要原因为:高旁阀结构设计不合理或减压级数不够、高旁阀下游管路及支吊架布置不合理、减温水喷淋能力不足、高旁阀下游温度测点距离减温水喷淋位置过近等。部分火电厂针对上述原因采取了相应的改造措施,起到了缓解高旁管路振动的效果。但是,结构的疲劳问题需要一定时间的累积,即当交变应力幅超过材料的疲劳极限时,只要运行时间足够长,结构将会发生疲劳断裂[12-15]。对高旁管路振动问题进行治理后,如未对附属取压管线焊缝等危险位置进行振动交变应力的测量和评估,该危险位置在机组寿命周期内将可能再次出现疲劳断裂现象[16-18]。

浙江某火电厂建设有2台660 MW超超临界燃煤发电机组,在2号机组启机调试期间,汽轮机高旁管路存在严重的振动问题,导致高旁阀下游管道上的取压管断裂。断裂发生在取压管一次隔离阀与其下游小尺寸管道的焊缝位置,该下游管道材质为不锈钢,外径为25 mm,壁厚为3 mm。为确保改造后其取压管不再发生疲劳断裂,在机组启动、高旁管路投入使用过程中对断裂位置进行振动交变应力测量,分析取压管线断裂位置的振动交变应力幅与高旁阀开度及高旁阀前后压差的关系,并给出取压管线可能再次发生疲劳断裂的临界操作参数。

1 测试对象和工况

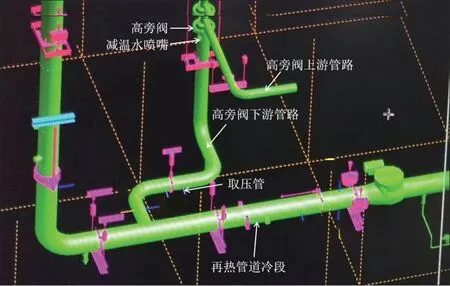

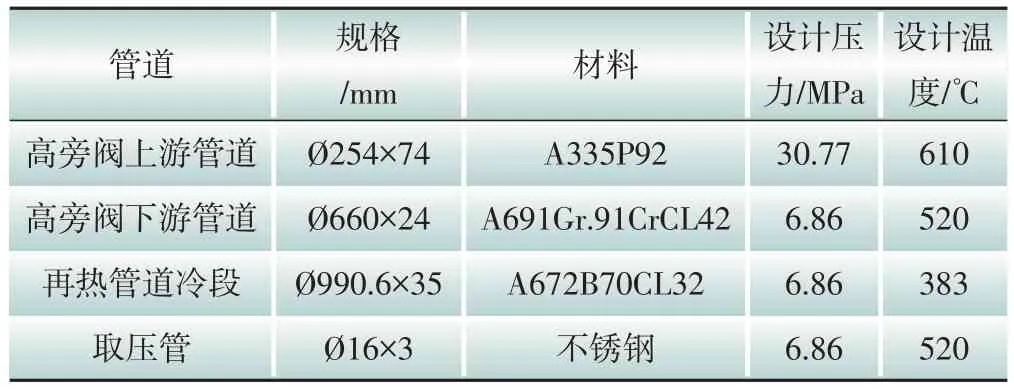

1.1 高旁管路

该火电厂的660 MW超超临界燃煤发电机组配置了一套高低压二级串联旁路装置,包含一套高压旁路系统和两套低压旁路系统。其中高旁管路如图1所示,包括高旁阀、减温水装置、高旁管道、支吊架以及附属压力测点等,管道参数如表1 所示。图1中的取压管为启机调试期间发生断裂的管道。

图1 高旁管路示意图Fig.1 Schematic diagram of high-pressure bypass pipelines

表1 管道参数Table 1 Pipeline parameters

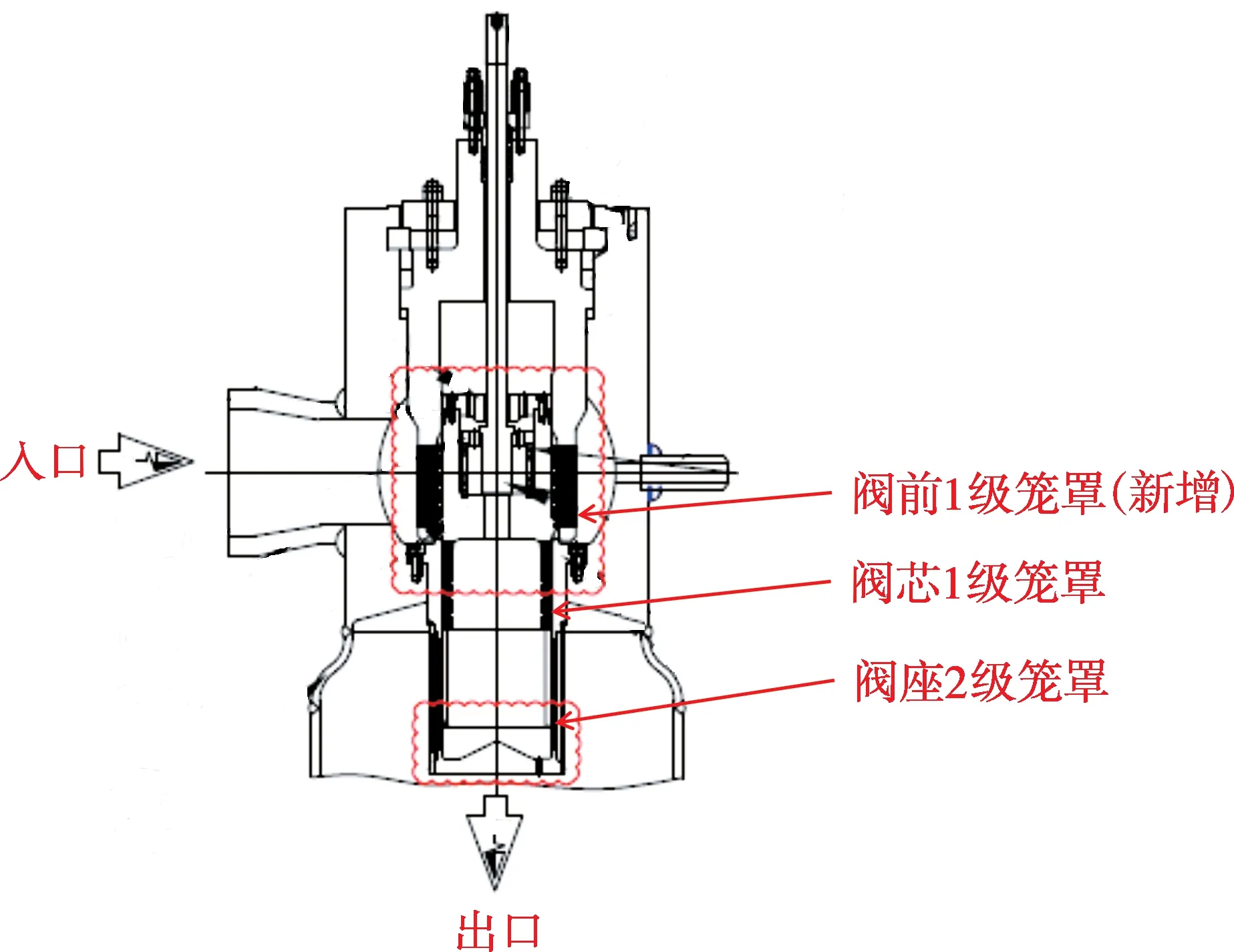

高旁阀选用英国Weir 公司的BV995 型阀门,其结构如图2 所示。断裂事件发生后,经过改造,该阀门增加阀前1 级笼罩,形成“阀前1 级笼罩+阀芯1级笼罩+阀座2级笼罩”的结构,由原来的3级降压变为4级降压。

图2 高旁阀结构Fig.2 Structure of high-pressure bypass valve

1.2 测试工况

为研究高旁阀开度和高旁阀前后压差对取压管振动交变应力的影响,在以下两种工况下进行测试:

1)高旁阀开度保持在35%时,将高旁阀前后压差由1.6 MPa增大至4.5 MPa。

2)高旁阀前后压差基本保持不变时,将高旁阀开度由40%逐步降低至0%。

2 测试和分析方法

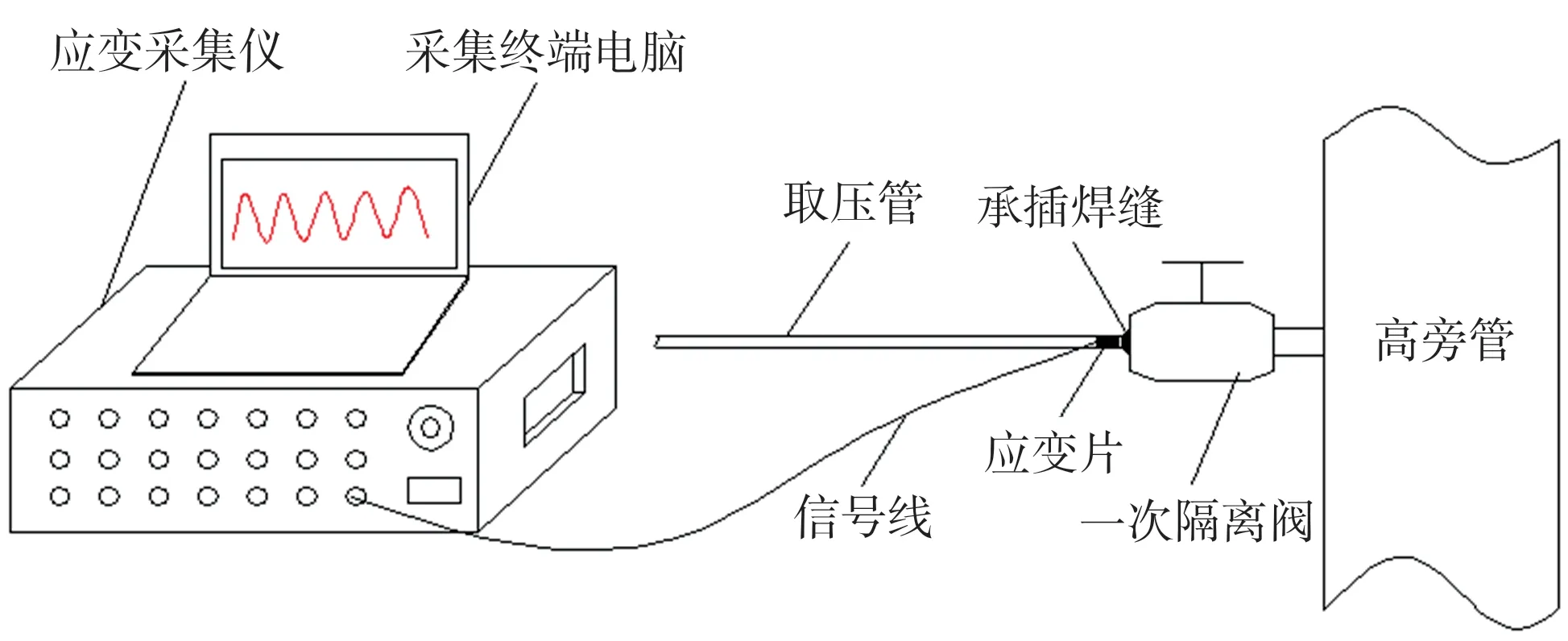

2.1 测试方法

本次测试系统如图3所示,由被测管道、应变片、信号线、应变采集仪和采集终端电脑组成。应变片为电阻式焊接应变片,型号为LZN-NCW250G-120F,灵敏度为2.0,测量范围为-5 000~+5 000 μE(-E 为微应变);采集仪为动态应变采集仪,型号为LMS SCM205-VB8III-RT,采样频率设置为6 400 Hz。

图3 测试系统示意图Fig.3 Schematic diagram of the test system

如图4所示,在取压管线一次隔离阀下游承插焊缝旁小尺寸管道顶面和侧面分别焊接一片单轴应变片,分别测量管道截面圆周呈90°方位的轴向应变。本次测试仅关注振动载荷作用下的管道振动交变应力,不考虑静载荷(如温度、内压等)对管道应力的影响。根据该取压管的结构特点,管道振动主要为弯曲振动模式,管道截面主要受振动弯曲载荷作用,因此两片应变片测取的轴向弯曲正应力可代表该取压管承受的振动交变应力水平。

2.2 分析方法

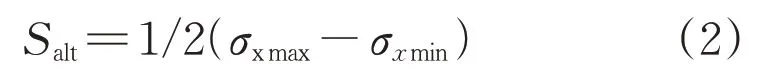

应变片测得的应变通过式(1)转化为应力:

式中:σx为管道轴向应力;εx为管道轴向应变;E为运行温度下材料弹性模量。

通过式(2)计算振动交变应力幅:

式中:Salt为直管母材的振动交变应力幅;σxmax和σxmin分别为截取时间段内管道轴向应力的最大值和最小值。

应变片焊接在直管母材上,对测点旁焊缝进行评估时,需考虑局部应力集中的影响。参考ASME OM Part3-2017[19],采用系数2i进行修正,即对测得的直管母材最大振动交变应力幅Salt应用SM=2iSalt进行修正,其中SM为焊缝的实测最大振动交变应力幅。参考ASME B31.1[20],承插焊缝的应力增强系数i=2.1,则修正系数2i=4.2。

根据ASME OM Part3-2017[19],管道振动交变应力的判据如下:

式中:Sel=Sa,Sa为设计疲劳曲线中1011次循环对应的疲劳极限。

参考ASME BPVC-Ⅲ-APPENDICES[21],不锈钢材料Sa为93.7 MPa。分析计算时应考虑温度对弹性模量的影响,并进行修正,修正方法为Sel=ET/E0·Sa,其中,ET为运行温度下管道材料的弹性模量,E0为管道材料S-N 曲线中所用弹性模量,本次测试中修正后的Sel=82.6 MPa。

3 振动变交应力影响分析

在两种测试工况下,通过动态应变测试系统获取应变数据,然后根据上述分析方法进行数据处理,分析高旁阀前后压差和高旁阀开度对取压管振动交变应力的影响。

3.1 高旁阀前后压差对振动交变应力的影响

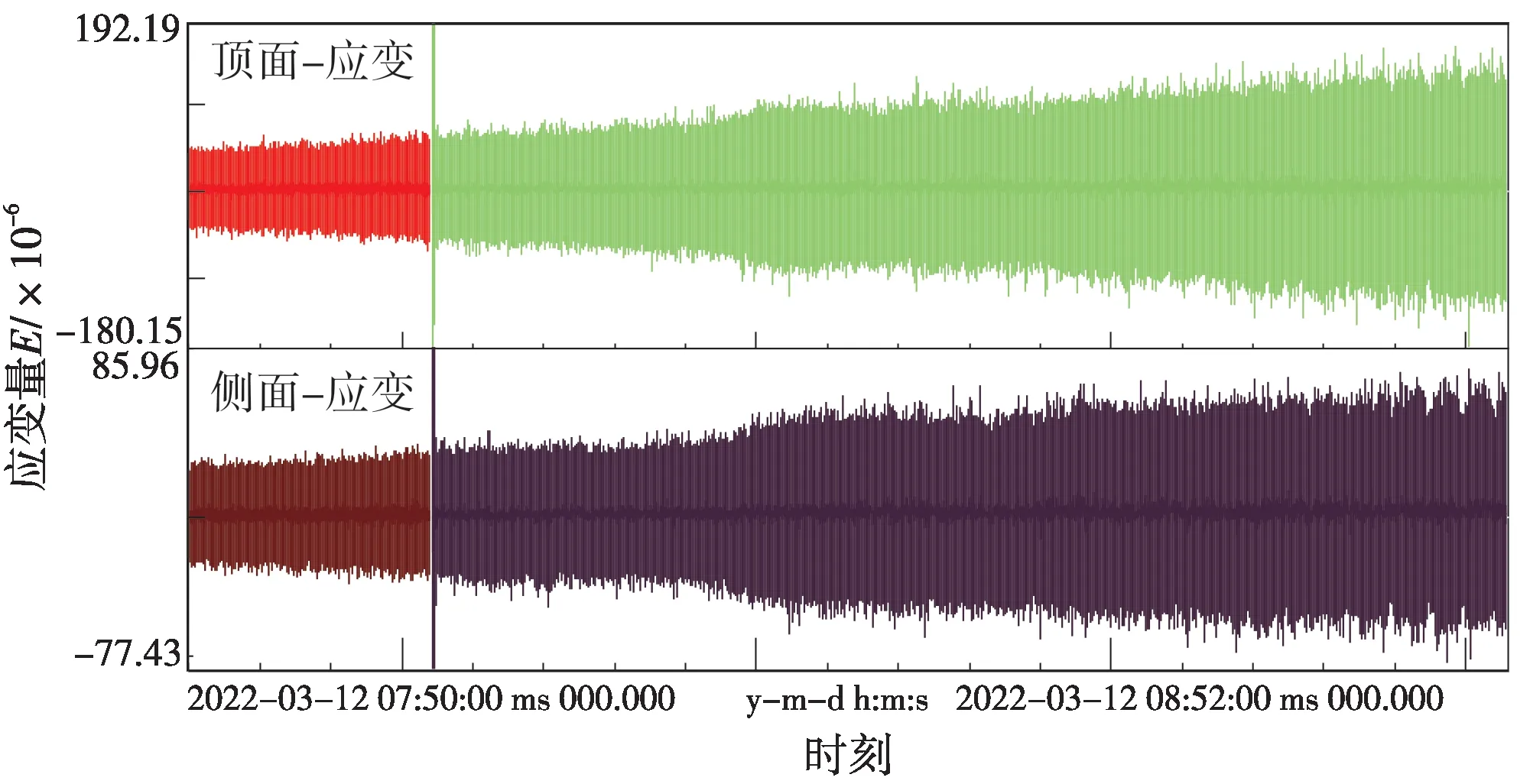

高旁阀开度保持在35%时,将高旁阀前后压差由1.6 MPa增大至4.5 MPa,取压管应变原始数据如图5所示。可以看出顶面应变范围大于侧面应变范围(整个测试期间均如此),因此选取顶面应变数据进行分析。

图5 高旁阀前后压差变化过程中的应变原始数据Fig.5 Raw data of linear strain during the change of pressure difference before and after the high-pressure bypass valve

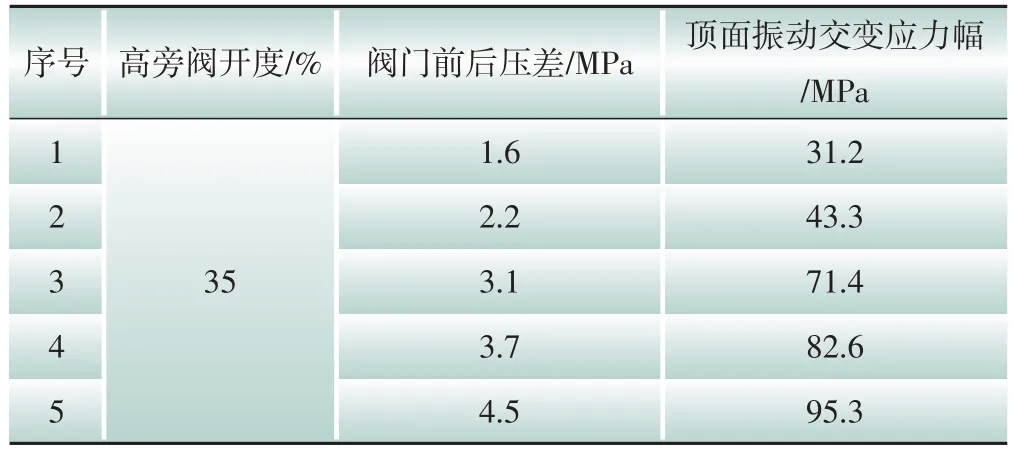

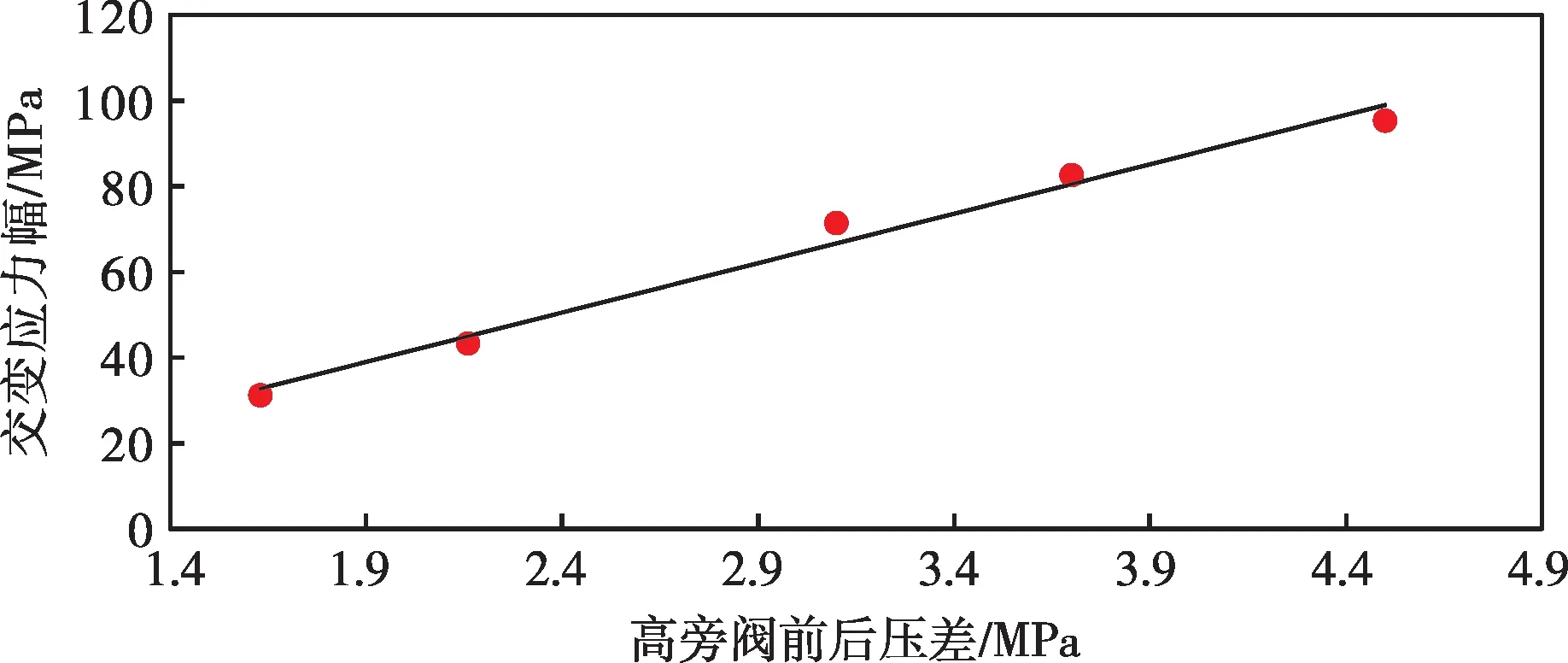

顶面应变数据处理结果如表2和图6所示,高旁阀开度为35%时,振动交变应力幅随高旁阀前后压差的增大基本呈线性增大的趋势。当高旁阀前后压差达到3.70 MPa 时,取压管线顶面测点的振动交变应力幅达到82.6 MPa(达到允许限值)。若高旁阀前后压差继续增大,小支管存在疲劳断裂的风险。

表2 顶面振动交变应力幅随高旁阀前后压差变化Table 2 Amplitude variation of vibration alternating stress on the top surface with pressure difference before and afterhigh-pressure bypass valve

图6 顶面振动交变应力幅随压差变化Fig.6 Amplitude variation of vibration alternating stress on the top surface with pressure difference

3.2 高旁阀开度对振动交变应力的影响

高旁阀前后压差基本保持不变时,高旁阀开度分别由40%降至30%、由30%降至25%、由25%降至0%。顶面应变数据处理结果如表3 所示。由表3可以看出,当高旁阀开度小于30%时,其开度变化对振动影响较大,振动随开度增大而增大;当高旁阀开度为30%~40%时,在阀门前后压差基本不变的情况下,其开度对振动影响较小。分析认为:高旁阀开度30%是一个临界值,当开度小于该值时,阀门开度增大,由流体的流量和紊流程度引起的振动增大;当开度大于该值且小于40%时,阀门开度增大虽然使流体的流量增大,但是由于流体通道变得相对通畅,流体紊流程度变小,因此对振动的影响较小。

表3 顶面振动交变应力幅随高旁阀开度变化Table 3 Amplitude variation of vibration alternating stress on the top surface with the opening of high-pressure bypass valve

4 高旁管路振动原因分析

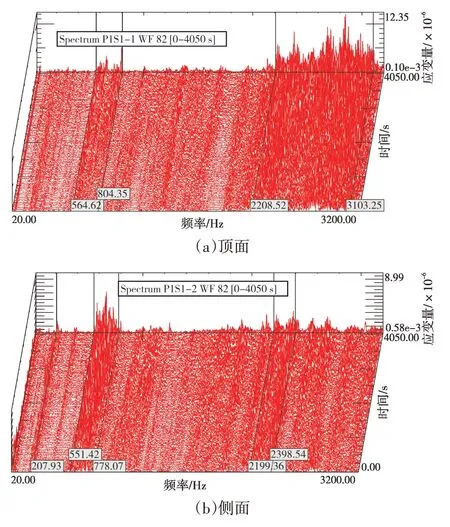

为分析高旁管路振动原因,提取高旁阀开度为35%、高旁阀前后压差由1.6 MPa升至4.5 MPa过程中取压管的应变数据,进行频谱分析,得到随时间变化的瀑布图,如图7 所示。提取应变主频,结果如表4所示。由表4可以看出,应变主频以大于200 Hz的高频为主,且在200~3 200 Hz均有分布,取压管顶面应变的第一主频甚至分布在2 209~3 103 Hz,与高频声能激发并放大管道高频壳壁振动的特征吻合,这种高频壳壁振动表现为管壁弯曲(壳体径向振动模式),具有极高的振动加速度,极易导致附属小支管的振动疲劳失效。这种高频声能和振动与通过阀门的压差和蒸汽质量流量有关。

图7 瀑布图Fig.7 Waterfall chart

表4 取压管应变主频Table 4 Strain main-frequency of the pressure-tapping tube

5 结论

通过对取压管进行振动交变应力测试和分析,得出主要结论如下:

1)高旁阀开度为35%时,振动交变应力幅随高旁阀前后压差的增大基本呈线性增大的趋势。在此开度下,高旁阀前后压差达到3.70 MPa 时,取压管线的振动交变应力幅达到允许限值82.6 MPa,随着前后压差继续增大,小支管存在疲劳断裂的风险。

2)高旁阀开度小于30%时,开度变化对振动影响较大,振动随开度增大而增大;高旁阀开度为30%~40%时,开度变化对振动影响较小。

3)高旁管路振动以高频为主,原因为高频声能激发并放大管道的高频壳壁振动。