玄武岩纤维布增强木梁抗剪性能试验研究*

2023-02-10杨林白羽许进飞常莉徐荣荣

杨林 白羽 许进飞 常莉 徐荣荣

(1.昆明理工大学建筑工程学院,云南 昆明 650500;2.云南省工程抗震研究所,云南 昆明 650500)

0 引言

木材具有资源再生周期短、布置灵活、易于装配、绿色环保、保温隔热性好等优点[1-2]。以木材为主要原材料建造的木结构建筑作为我国古代主要的传统建筑形式之一,在我国具有悠久的发展历史。现今,受经济条件和环境的影响,我国西南地区部分村落仍然存在大量木结构建筑。除此以外,近年来许多地方为推广旅游产业发展,修建了大量以木结构为主的古镇。木梁作为木结构建筑中的重要组成部分,在长期使用过程中容易出现挠度过大、断裂等问题[3]。因此,近年来国内外许多学者对木梁的受力性能和加固方式展开了一系列的相关研究。陈爱军等[4]通过对以东北落叶松为基材经胶合后制成的木梁进行跨中集中荷载试验,研究了木梁结构类型对其抗弯刚度的影响,研究结果显示,在变形条件相同时,胶合连续梁具有更强的抗弯性能。陈伯望等[5]对木梁试件底部弯剪段粘贴钢板,通过与未粘贴钢板试件进行受弯承载力试验对比,分析了加固后试件的跨中应变分布规律,提出了木梁在三分点受弯试验时产生受拉破坏及受剪破坏的临界跨高比。王玉镯等[6]对碳纤维加固的速生杨胶合木梁进行三分点静力加载试验,考虑不同配纤率和配纤位置等因素的影响,推导出了梁的极限弯矩理论计算公式。

玄武岩纤维(Basalt Fiber,简称BF)主要来源于自然界中的玄武岩矿石,具有耐高温性、耐腐蚀性等优点,被认为是“21世纪的纯天然高性能纤维”[7-8]。本文通过玄武岩纤维布对木梁进行抗剪加固,通过与未加固木梁进行对比研究,并使用ABAQUS软件进行模拟分析,对比试验结果与模拟结果,最终得出模拟结果与试验结果较为吻合,验证了玄武岩纤维布对提高木梁抗剪极限承载力效果较好。

1 试验设计

本次试验选用木材为樟子松,木梁尺寸150 mm×100 mm×2 000 mm,采用在木梁受剪力区域粘贴玄武岩纤维布的方式对木梁进行加固,粘结剂为环氧树脂,纤维布厚度为1.2 mm,宽度分别为50 mm和100 mm(图1)。试验前,在每根试件上、前、后3个面用黑色笔对试件进行网格划分,并标注出试件原有裂缝,网格尺寸为25 mm×25 mm。

图1 玄武岩纤维布

按照加固使用的玄武岩纤维布宽度和层数将试件分为5组,每组3根,共15根,其中,第1组不进行加固(对照组)。加固方式有4种,第1种加固方式为:在木梁受剪区域均匀粘贴4块宽度为50 mm的玄武岩纤维布,层数为1层,每块间隔为10 mm。第2种加固方式为:将方法1中间2块50 mm宽的纤维布用宽度为100 mm的纤维布替代,纤维布间距为15 mm。第3、4种加固方式为:将方法1、2的纤维布层数分别改为2层。为防止试验过程中纤维布崩开,裹敷1层、2层纤维布结束后的搭接长度为50 mm。试验方案及编号见表1,试件第1、2种加固方式见图2,粘贴后试件如图3所示。

图2 第1、2种加固方式(单位:mm)

图3 加固后木梁

表1 试验方案及编号

2 试验材料

试验选用木材为樟子松,按《木材物理力学试材锯解及试样截取方法》(GB/T 1929—2009)[9]和《木材物理力学方法总则》(GB/T 1928—2009)[10]规定截取樟子松标准试块测定其主要物理性能,部分试块测试破坏图如图4所示。

图4 部分试块测试破坏情况

本次试验所用樟子松部分物理性能测定结果如表2。粘结剂为环氧树脂,玄武岩纤维布和环氧树脂材料性能见表3和表4。

表2 樟子松主要性能指标

表3 玄武岩纤维布主要性能指标

表4 环氧树脂主要性能指标

3 量测及加载方案

3.1 量测方案

1)在木梁两端受剪区域内各贴一组应变花,测量其横向、纵向和斜向的应变情况。

2)在梁中间位置设置1个位移计,记录梁跨中挠度变化。

测点布置如图5所示。

图5 加载点及测点位置(单位:mm)

3.2 加载方案

试验采用微机控制电液伺服液压万能试验机作为加载设备,加载方式采用分配梁两点集中加载。在正式试验加载前需对试件进行预加载,预加荷载值P0=1 kN,后继续加载至P1=7 kN,记录荷载从P0递增至P1时相应的挠度值,再卸载到P0,反复进行5次,观察记录试件挠度无明显异常后即可正式开始试验。正式试验采用逐级加载的方式进行加载,加载速度为2.4 kN/min,荷载等级为15 kN/级,每一级荷载加载完成后停顿1 min,待观察记录试件裂缝扩展情况后进入下一级加载。

4 试验结果与分析

4.1 试验现象

1)ML-A0组木梁。对照组试件无玄武岩纤维布加固。该组试件加载初期,其前后表面均无明显试验现象。当加载至20 kN时,仅试件上表面加载处和下表面支撑处产生了微小的凹陷,有轻微的破坏,且伴有细微的断裂声。随着荷载不断增大,断裂声一直持续,且试件上表面加载处与下表面支撑处凹陷越来越明显。试件破坏后,3根试件均在其中性层附近产生了1条或多条沿顺纹方向的裂缝,且裂缝均一直延伸至试件端部。除试件ML-A0-1外,其余2根试件端部还发生了不同程度的不规则炸裂。破坏情况如图6所示。

图6 ML-A0组试件破坏情况

2)ML-A1组木梁。该组试件在受剪区域内均匀粘贴4块宽度为50 mm的1层玄武岩纤维布,每块间隔为10 mm。在试件加载初期,3根试件均无明显试验现象。当加载至约25 kN时,试件上表面加载处和下表面支撑处纤维布发生了微小的凹陷,有轻微的破坏,且伴有细微的断裂声。随着荷载不断增大,断裂声一直持续,试件上表面加载处与下表面支撑处凹陷越来越明显,并且出现了不同程度的破坏。试件破坏后,所有试件中性层附近均产生若干条沿木梁顺纹方向的细微裂缝,且试件端部均有不规则的炸裂现象。除此以外,ML-A1-2试件在其上表面加载处附近产生了一条与水平方向大约成30°夹角的裂缝,为明显的斜向剪切破坏,这是因为在裂缝中间有一明显的木结疤,而木材强度对原始裂缝、结疤等处产生的应力集中十分敏感造成的。

3)ML-A2组木梁。该组试件在受剪区域内均匀粘贴1层2块宽度为50 mm和1块宽度为100 mm玄武岩纤维布,每块间隔为15 mm。试件加载初期,试验现象和ML-A1组相似。试件破坏后,所有试件均在其受剪部位产生若干条裂缝并贯穿至试件端部,且试件端部均有明显的炸裂现象。其中,试件MLA2-1和试件ML-A2-2主要发生沿顺纹方向的剪切破坏。ML-A2-2试件在其受剪部位还产生一条与梁顺纹方向大约成45°角的裂缝,为明显的斜向剪切破坏。

4)ML-B1组木梁。该组试件在受剪区域内均匀粘贴4块宽度为50 mm的2层玄武岩纤维布,每块间隔为10 mm。试件加载初期,试验现象和ML-A1组相似。试件破坏后,试件ML-B1-1和试件MLB1-3中性层附近均产生了若干条沿木梁顺纹方向的裂缝,并延伸至试件端部,为明显的顺纹剪切破坏。试件ML-B1-2在其上部加载处附近区域还产生了一条沿横纹方向的裂缝,呈现明显的横纹剪切破坏。

5)ML-B2组木梁。该组试件在受剪区域内均匀粘贴2层2块宽度为50 mm和1块宽度为100 mm玄武岩纤维布,每块间隔为15 mm。试件加载初期,试验现象和ML-A1组相似。试件破坏后,试件MLB2-1和试件ML-B2-2在其中性层附近产生了一条沿木材顺纹方向的裂缝,呈现明显的顺纹剪切破坏。试件ML-B2-3则是在其加载区域附近产生了一条垂直于顺纹方向的裂缝,且在裂缝下端有明显的炸裂趋势。

除上述试验现象外,在试件破坏后,部分加固试件在加载处和支撑处纤维布和试件还发生了不同程度的分离,其余部分粘贴完好。部分试件破坏情况如图7所示。

图7 部分试件破坏情况

4.2 木梁抗剪极限承载力分析

通过对试验结果进行处理,得到各组试件抗剪极限承载力数据见表5。

表5 梁极限承载力数据

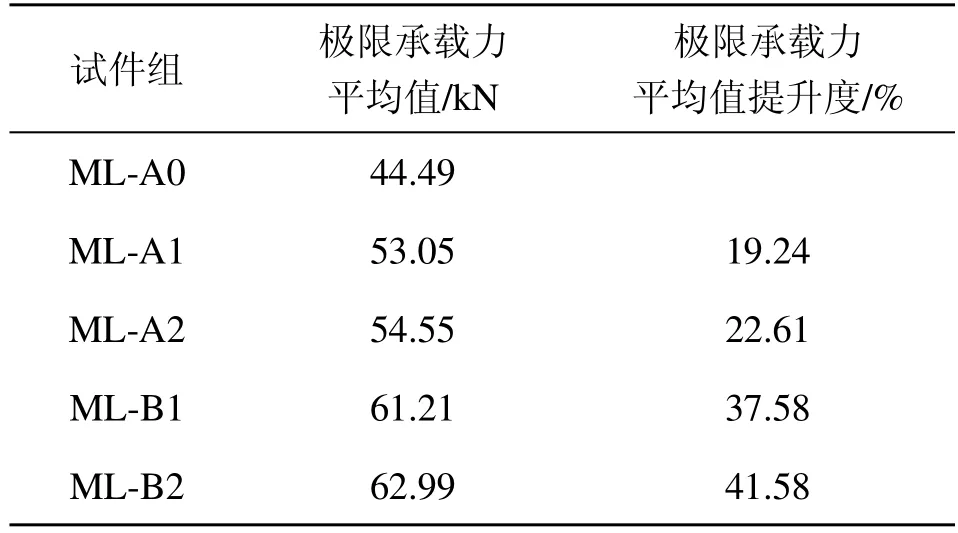

由表5中数据可得,采用玄武岩纤维布加固木梁能有效提高木梁抗剪极限承载力,但不同加固形式提升幅度有所差异,不同加固形式下加固效果见表6。

表6 不同加固形式效果对比

由表6可知,当加固层数为1层时,试件组MLA1、ML-A2的极限承载力平均值分别比对照组MLA0提升了19.24%和22.61%。当加固层数为2层时,试件组ML-B1、ML-B2的极限承载力平均值分别比对照组ML-A0提升了37.58%和41.58%。对比结果可知,采用2层纤维布加固木梁的效果要比采用1层纤维布效果更佳,平均提升18.65%左右。除此以外,对比方法1、2的加固效果和方法3、4的加固效果可知,在纤维布层数和厚度相同的情况下,采用改变纤维布宽度的方式也能提高木梁抗剪极限承载力,当加固使用的玄武岩纤维布越宽,其对木梁抗剪极限承载力提升效果越好。

4.3 荷载-挠度曲线分析

各组木梁试件荷载-挠度曲线如图8所示。根据图8可知,试件在加载过程中的位移-挠度曲线分为直线段和曲线段,即弹性阶段和屈服阶段。试件加载初期,荷载-挠度曲线为直线,试件处于弹性阶段,试件挠度随荷载的增加呈现线性增长。当试件屈服时,试件挠度增长明显变快,这是由于进入屈服段后,木材内部纤维素分子链发生较大的相对滑动造成木材密度比减小,即试件刚度减小造成的。加固后的木梁荷载-挠度曲线中直线段要比未加固木梁略长,且斜率更大,即加固木梁比未加固木梁拥有更大的刚度。除此以外,从图8可知,加固后的木梁比未加固木梁有着更好的延性。

图8 荷载-挠度曲线

5 数值模拟

建立ABAQUS有限元模型进行分析,相比试验不仅经济成本更低,还能更加深入的研究试件的破坏机理。通过对比模拟分析结果与试验结果,能有效验证试验分析和理论分析的可靠性,从而满足实际工程的需求。

5.1 材料属性参数设置

本次模拟的木材材料属性由木材材料性能测试所得数据进行设置,部分力学参数由相关文献进行合理选取,具体参数取值见表7。玄武岩纤维布主要由玄武岩纤维丝编制而成,在其纤维布平面内有极大的抗拉强度,但几乎没有抗弯和抗折强度[11],其弹性模量主要取其应力应变直线段的斜率。

表7 樟子松属性参数

5.2 模型建立

在本次模拟中,木材为典型的各向异性材料,因此在赋予材料属性时需指派材料方向来指定木梁顺、横纹方向。其中,木梁采用C3D8R(减缩积分,沙漏控制)作为基本单元。玄武岩纤维布采用S4R(减缩积分,沙漏控制,有限膜应变)作为基本单元,玄武岩纤维布与木梁的接触方式为表面-表面接触,相互作用属性为粘性行为。

5.3 分析结果与试验对比

通过对5组试验中的5个模型进行模拟分析,得到每个模型的变形云图如图9—图12所示。

图9 ML-A1组应力云图

图12 ML-B2组应力云图

图10 ML-A2组应力云图

图11 ML-B1组应力云图

对比ABAQUS模拟计算值与试验值见表8。通过对加固梁的ABAQUS计算值和试验结果对比,验证了大型通用有限元软件ABAQUS同样可以模拟木结构计算。

表8 计算值与试验值对比

6 结论

通过对15根樟子松木梁试件进行抗剪试验,通过观察试验现象和分析试验数据主要有以下结论:

1)玄武岩纤维布能有效增强木梁抗剪极限承载能力,本次试验中采用的方法1、2两种加固木梁的方式相比未加固木梁,其抗剪极限承载能力分别提升了19.24%和22.61%。

2)采用100 mm宽纤维布的增强效果比50 mm宽纤维布增强效果略好。同时,使用2层纤维布对木梁抗剪极限承载能力的提升效果比使用1层纤维布效果更加明显,同比平均提升18.65%。

3)玄武岩纤维布加固木梁能有效提高木梁刚度。除此以外,使用玄武岩纤维布加固对木梁延性也有一定的提升效果。

4)通过ABAQUS建立玄武岩纤维加固木梁三维足尺模型,对比ABAQUS模拟结果与试验结果,验证了有限元软件ABAQUS可以模拟木结构的分析计算。