冷轧厂废水二级膜处理中试研究

2023-02-10李凯王泽蒋稳吴天陈震

李凯 王泽 蒋稳 吴天 陈震

(中钢集团武汉安全环保研究院有限公司,湖北 武汉 430081)

0 引言

随着科技的发展,各行业对冷轧板材的要求越来越高,金属掺杂、表面洁净和功能化涂层等技术频繁的应用在钢铁行业中,因此冷轧废水的成分日趋复杂[1-3]。近年来,随着我国“零排放”政策的提出,针对工业废水的排放标准日益严格,钢铁行业废水由于废水量大、含盐含油量高和污染物难降解等原因成为工业水污染治理的难点[4-6],也是目前研究的热点之一。本文针对目前武汉某钢铁冷轧厂冷轧光整机废水排放量大、原水水质污染物波动性大、污染程度高、生物难降解等问题,通过二级膜处理工艺对冷轧厂热镀锌光整机废水进行处理,实现废水的减排和回用。本研究采用“二级膜分离技术”工艺处理冷轧厂光整机废水,在通过小试实验验证膜技术能够有效处理冷轧废水后[7],目前进行工业放大的中试试验,探讨该工艺运用于冷轧废水处理的可行性,以期为冷轧废水处理的工程应用提供技术参考。

1 试验材料与方法

1.1 浓缩液水质

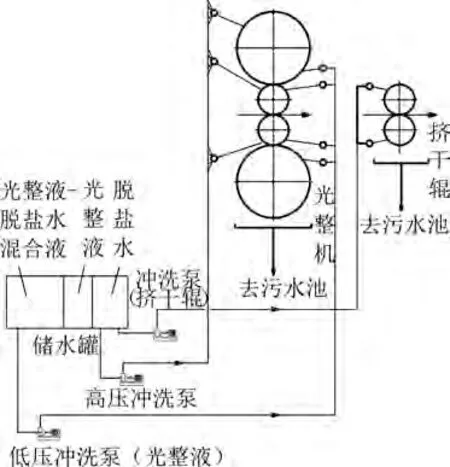

本文以某冷轧厂热镀锌光整机相关的废水为研究对象,通过二级膜处理工艺,实现废水的资源化利用。光整机相关的废水产生工艺如图1所示。

图1 冷轧厂热镀锌工艺相关的废水产生过程

储水罐体积为27 m3,分为脱盐水储罐(12 m3)、光整液储罐(5 m3)、光整液和脱盐水混合液储罐(10 m3)。储水罐中的水有3个去向:光整机、挤干辊、拉矫机。整个过程产生4种废水:光整机低压冲洗水、光整机高压冲洗水、挤干辊冲洗水、拉矫机(张紧辊)冲洗水。其中,308CGL1生产线中光整机低压冲洗水3.66 m3/h、光整机高压冲洗水4.2 m3/h、挤干辊冲洗水3 m3/h、拉矫机(张紧辊)冲洗水2.1 m3/h;308CGL2生产线中光整机低压冲洗水2.94 m3/h、光整机高压冲洗水4.2 m3/h、挤干辊冲洗水3 m3/h、拉矫机(张紧辊)冲洗水2.1 m3/h。CGL1和CGL2累计废水产生情况:光整机低压冲洗水6.6 m3/h、光整机高压冲洗水8.4 m3/h、挤干辊冲洗水6 m3/h、拉矫机(张紧辊)冲洗水4.2 m3/h。

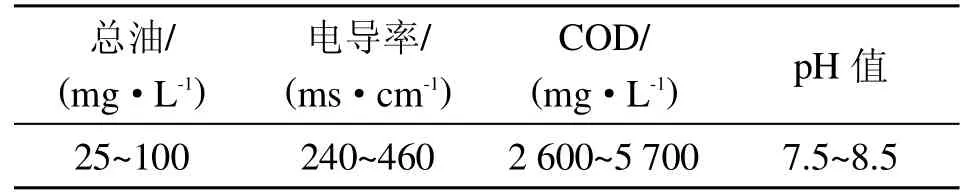

中试试验前对试验原水的水质进行分析,结果如表1所示。

表1 光整机废水主要水质指标

1.2 中试设备

试验的工艺流程如图2所示。试验采用二级膜处理工艺,一级膜处理能力为150 L/h,二级膜处理能力为120 L/h。

图2 中试试验处理工艺流程

本装置中膜单元均采用PTFE外压式膜组件,PTFE外压式膜材料为亲水后的高结晶性聚四氟乙烯,膜孔径为0.32,最大跨膜压力为60 kPa。冷轧光整机冲洗废水在进水泵的作用下通过进水箱到一级膜处理单元,一般进水压力为20~50 kPa,过滤处理后的出水通过产水泵注入到产水箱中,产水箱分别连接一级膜处理单元回流泵和二级膜处理的进水泵,回流泵主要用于膜材料的清洗,PTFE膜的过滤时间为20~40 min。膜单元的鼓风机主要用于膜材料的空气清洗过程,气洗过程中每组膜空气流量>200 L/min,清洗压强设置为50 kPa。

1.3 试验方法

有机物的测定方法:色谱柱(250 mm×4.6 mm),进样量:20,自动进样;分流比为20∶1;柱温:25℃,流动相:乙腈与水的体积比为4∶6。

浊度的测定:试验中浊度通过上海雷磁-浊度仪WZS-186进行检测。

化学需氧量的测定:实验中化学需氧量的测定通过《水质化学需氧量的测定重铬酸盐法》(HJ 828—2017)进行测定。

电导率的测定:试验中电导率的测定通过上海雷磁DDS-307实验室水质电导率测试仪测量。

2 结果与分析

2.1 水质处理结果分析

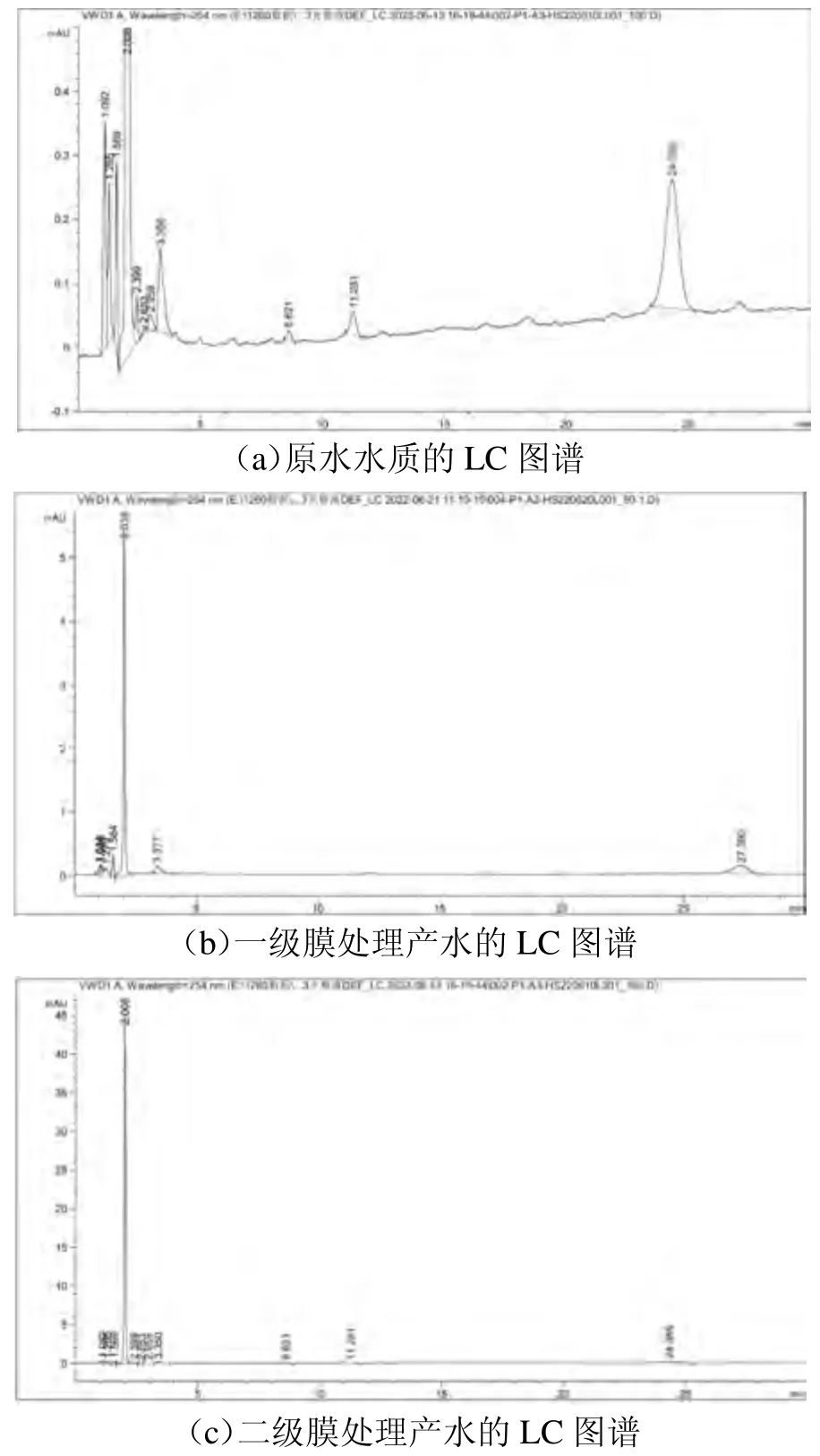

采用液相色谱对使用前后的的光整液进行了分析,分析结果如图3所示。

图3 处理前后水质的液相色谱(LC)分析

水质液相测量结果表明,原水中有机物成分较为复杂,且含量较高,通过一级膜处理后的产水,有机物成分单一,色谱图形仅出现3个峰面积较小的峰,二次产水没有峰的出现,说明一级产水中含有微量的有机物,二级过滤已经消除所有有机物。

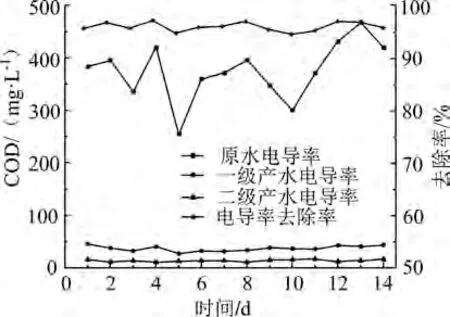

膜处理工艺主要通过膜孔对水质中杂质进行截留,达到去污的效果。本次试验通过对处理前后水质的浊度、COD和电导率的测定,研究二级膜处理技术对冷轧厂光整机废水处理效果,结果如图4—图6所示。由图4可知,经过连续14 d的水质监测,废水原水中浊度为22~40 NTU,浊度波动范围大。经过一级膜过滤后,产水浊度范围为6~13 NTU,二级产水浊度为2~5 NTU,二级膜过滤对水质浊度的去除率超过85%,且出水水质稳定性强。由图5可知,原水COD范围为2 600~5 700 mg/L,经过二级膜处理后,水质中COD值稳定在15 mg/L左右,COD的去除率超过99.4%,结合图3中液相色谱结果表明,PTFE膜对水体中有机物具有很好的去除效果。由图6可知,原水中电导率范围为240~460 ms/cm,经过二级膜处理后,产水电导率稳定在11~17 ms/cm,电导率的去除率超过93%。通过水质监测结果发现出水水质偏碱性,可能是由于酸碱度对电导率的测量造成影响。

图4 水质浊度分析

图5 水质COD分析

图6 水质电导率分析

实验结果表明,产水水质中浊度、COD和电导率的排放均满足《钢铁工业水污染物排放标准》(GB 13456—2012)排放标准。从处理效果上分析,本试验已经达到了预期的目的。经过二级膜处理后的产水达到了脱盐水的水质要求,一级膜产水中光整液的浓度和使用前配制的光整液浓度相近,可以直接返回使用,实现回收光整液的目的。因此,采用两级膜工艺处理光整机冲洗废水是可行的。

2.2 膜单元运行稳定性分析

本次试验主要研究运行压力和回收率对产水流量的影响。图7和图8分别为运行压力和回收率对产水流量的影响。

图7 运行压力对产水流量的影响

图8 回收率对产水流量的影响

图7的研究结果表明运行压力越大,产水流量越大,且流量的稳定性较强,但是PTFE膜的最大跨膜压力为60 kPa,因此现场运行过程中一般进水压力控制在20~50 kPa,当运行压力为45 kPa时,产水流量稳定在1.5 L/min,当运行压力为30 kPa时,产水流量稳定在1.25 L/min,现场可通过膜组件的并联来实现每天的处理量。

图8的研究结果表明当产水回收率为80%时,产水流量可以超过1.8 L/min,且回收率越高产水的流量越大。

3 结论

1)PTFE膜对有机物具有很好的去除效果,二级膜处理后的产水COD去除率超过99.4%。

2)二级膜处理工艺对水质中浊度和电导率具有较高的去除率,去除率分别超过85%和93%。

3)经过二级膜处理后的出水水质满足《钢铁工业水污染物排放标准》(GB 13456—2012)排放标准,因此适用于冷轧厂废水的处理。

4)PTFE膜的最大跨膜压力为60 kPa,现场运行过程中一般进水压力控制在20~50 kPa,当运行压力为45 kPa时,产水流量稳定在1.5 L/min,现场运行过程中可以通过膜组件并联方式来满足废水的处理量。