全位移视觉机器人实训平台设计

2023-02-10洪志辉杨明辉邓晓刚

李 哲,洪志辉,涂 玲,杨明辉,邓晓刚,刘 宝

(中国石油大学(华东)控制科学与工程学院,山东青岛 266580)

实践教学环节是培养新工科背景下创新复合型人才的重要基础[1]。以往不同专业内的实践课程交叉融合少,学生仅能从本专业角度理解实践内容的相关知识。为满足我校机械、自动化、测控等专业教学培养目标,培养学生解决复杂工程问题的能力,开设了智能机器人实训课程,设计开发了全位移视觉机器人实训平台。实训平台融合机械设计、电路设计、先进控制、自动识别、图像处理等技术,有效提升了学生多领域知识交叉融合实践能力。

实训内容以SolidWorks[2]为设计环境,设计实现符合工艺要求且稳固的机器人机械框架结构、减震悬挂结构及云台运动结构;以Altium Designer[3]为开发环境,设计、焊接并调试功能稳定且符合控制与功率要求的PCB 板;编写云台与电机控制算法,实现对云台电机与底盘电机的精准控制;完成机器人机械系统、视觉系统与软硬件控制系统的联调与测试。

1 机械系统设计

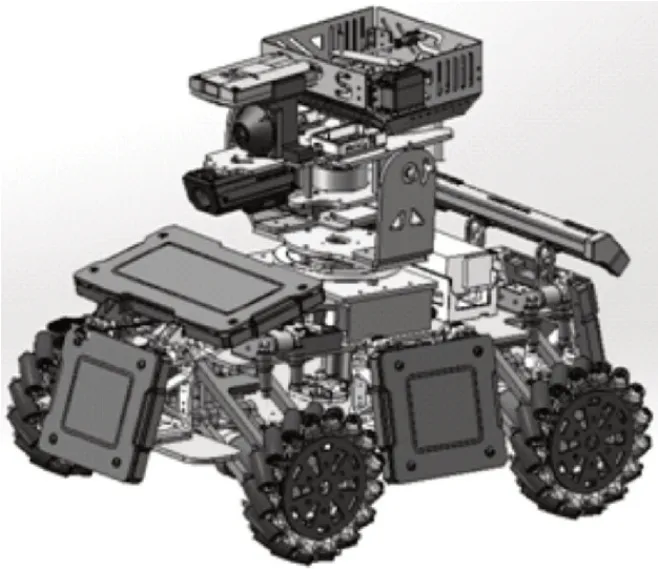

平台机械系统设计(如图1)主要包含麦克纳姆轮组合设计,底盘结构设计,云台结构设计及其他连接部件的机械设计等。

图1 平台整体机械设计图

1.1 基于麦克纳姆轮的全位移设计

麦克纳姆轮依据倾斜角度为45°的辊子安装方向分为互为镜像关系的A 轮与B 轮[4]。当麦轮正向旋转时,由速度的正向分解,A 轮可分解为沿轴向左与垂直于轴向的前向速度分量,B 轮可分解为沿轴向右与垂直于轴向的前向速度分量[5]。

以右前轮为标志轮,沿顺时针方向为ABAB 的麦轮组合条件下(如图2),当四轮同速向前运动时,轮子间轴向速度互相抵消,只剩下前向速度,实现前进功能。同理,当四轮同速反转时,可实现后退功能。在四轮同速的情况下,当A 轮正转,B 轮反转时,轮子间垂直于轴向的速度被抵消,平台只剩下向左的速度分量,实现左移功能;当A 轮反转,B 轮正传时,实现右移功能。

图2 ABAB型结构麦轮组合图

平台运用ABAB 型麦克纳姆轮组合结构,通过对各轮单独的转向及速度控制,使机器人可以在平面的任意方向上形成合力与合速度矢量,进而实现全位移的功能要求。

1.2 底盘结构机械设计

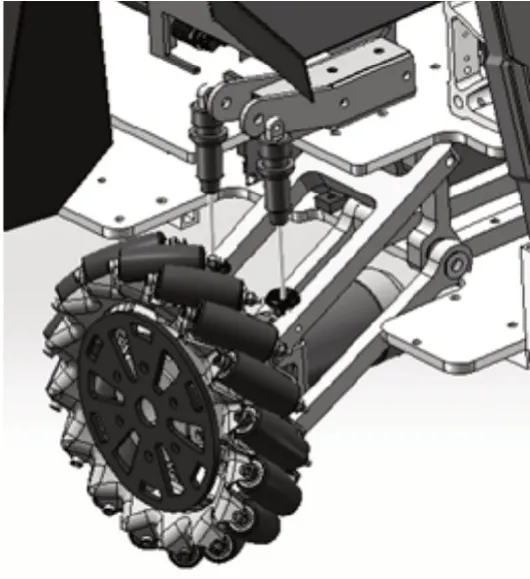

常见的底盘设计结构有:轮式、足式与履带式[6-9]。轮式底盘设计,具有移动灵活且速度快,结构稳定、负载能力强、维护简单等优点[10]。根据机器人全位移实现的麦克纳姆轮运动分析,选择四轮驱动式结构作为底盘结构设计方案。为确保底盘结构具有充足的鲁棒性、稳定性,适应多种复杂路况环境的任务要求,结合实际成本、材料强度以及设计水平和实现难度等因素,平台减震结构选择四轮独立双叉臂式悬挂结构(如图3)。

图3 独立双叉臂式悬挂结构设计图

1.3 云台系统结构机械设计

移动式云台的机械结构角度可随控制信号作用进行调整[11],为提高平台视觉系统在立体空间内的检测范围与精度效果,选取双轴移动式云台结构作为设计方案,双轴为Pitch(俯仰)轴和Yaw(旋转)轴。

双轴云台的机械结构主要由两个云台电机和电机支撑架构成。一个电机负责控制云台整体结构在Yaw 轴方向的转动,角度范围0~360°;另一个电机负责控制载有视觉系统设备的云台顶部结构在Pitch轴方向的转动,转动范围-75°~75°。

云台结构中电机支撑架的设计除了要考虑重量、强度等因素外,还必须保证云台运动的灵活性。本设计采取简化的U 型支架组合形式并在连接处采用榫卯结构(如图4)。这种设计保证了整体结构牢固,使云台整体能够承受较大的载荷。云台材料选用强度较大且质量较轻的碳纤维板材,减轻整体结构的重量,提高系统的可操控性,进而缓解云台控制系统的操控压力。

图4 云台机械结构设计图

2 硬件系统设计

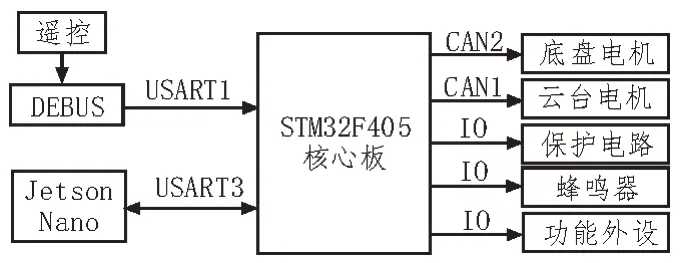

控制系统硬件(如图5)主要由STM32F405 核心板,搭载英伟达Jetson Nano 视觉系统组成。

图5 系统硬件构成图

2.1 核心板设计

围绕STM32F405 最小系统电路,依据机器人任务要求设计功能电路。主要包括:数字/模拟电路、外设功能电路、接口保护电路、电源转化电路,电源防反接与短路电路等。

1)电源模块设计

硬件系统采用24 V 锂电池作为电源供电,经LC 滤波后,进行并联分流处理,为底盘电机、云台电机及视觉模块等部分提供电流。24 V-5 V(DC-DC)电路选择MP2482 电源芯片,实现24 V 到5 V 的电源变换。3.3 V 输出电源为所有电源电路中对信号波纹质量要求最高的部分。为保证硬件系统内所有3.3 V 芯片高效、稳定地工作,该设计采用电路信号波纹稳定、结构相对简单的LDO 电源变换芯片MIC3975 实现5 V-3.3 V(LDO)转换电路。

2)保护电路设计

直流电源输入通常会给端口带来瞬时脉冲噪声。为了消除噪声对器件造成的损害,设计TVS 保护电路将瞬时电流从敏感器件引到地信号中。

系统存在模电电源与数字电源两种电源分量,数字电源及信号中含有的高频分量会对模拟信号产生干扰、损害等不利影响。该设计使用LC 低通滤波器,有效地将模电电源与数字电源进行分离,保证系统数字电源与模拟电源之间互不干扰。

3)外设电路设计

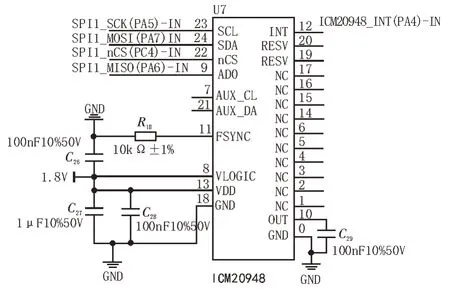

外设电路设计主要包括:ICM20948 传感器电路(图6),CAN 通信差分电路(图7),USART 接口电路,DEBUS 协议接收电路、PWM 控制电路、蜂鸣器报警电路,SWD 调试电路等。

图6 ICM20948电路原理图

图7 CAN通信差分电路

4)PCB 设计

在Altium Designer 开发环境下依据电路原理图进行4 层PCB 设计工作。PCB 规则设置是进行PCB设计、加工制造以及后期调试的关键[12]。PCB 规则设置内容主要有走线宽度、走线间距、器件间距、焊盘过孔参数、PCB 层叠设置以及正片或负片的铺铜操作设置等[13]。

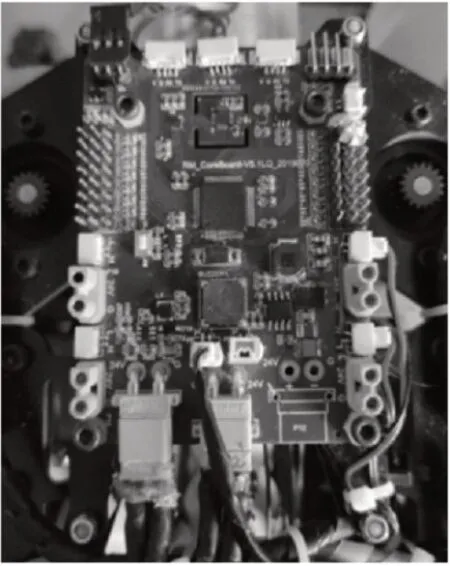

该设计PCB 功能偏向功率型电路板,强压和强电流信号对于硬件系统内的控制弱电信号有较大干扰作用,不利于整板功能的稳定性,因此对于电源部分采取了铜皮分割抗干扰措施。硬件成板如图8所示。

图8 硬件成板

2.2 视觉系统

机器人搭载的视觉系统为:Jetson Nano,它是由英伟达公司开发的新一代AI-GPU 嵌入式开发平台[14],可运行Ubuntu18.04LTS 系统,同时向开发者提供GPIO、USART 等外设接口函数,适合配合硬件开展图形处理,识别及追踪等算法研究。平台以串口协议的方式实现核心板与视觉系统通信。首先配置STM32F405 的USART3 为串口空闲中断加DMA收发模式,波特率为115 200,然后在Jetson Nano 上启用串口THS1,编写串口收发代码,完成两模块间的通信。

3 软件系统设计

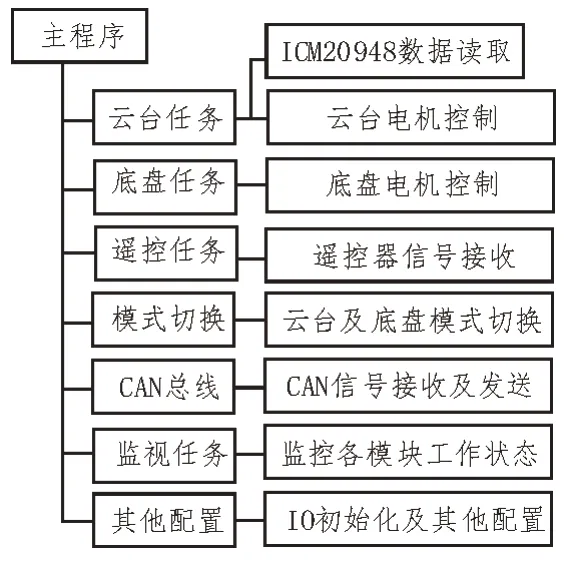

软件控制系统的设计主要包括机器人主程序逻辑框架设计、API 函数实现及电机控制算法的编写。

3.1 主程序逻辑及API函数

主程序逻辑框架的设计,即对机器人控制流程与各个任务状态优先级的梳理,避免因不同任务执行顺序以及执行时间冲突造成的程序漏洞、卡死等问题[15]。最高级优先任务为运行在STM32F405 基本定时器6 中断服务函数中的云台电机控制、底盘电机控制、无线操控三组任务;高优先级任务为CAN总线接收发送任务、USART1 与视觉系统的通信任务以及其他外设数据接收处理任务;低优先级任务为各功能模块监视任务、蜂鸣器警报任务等。模块化API 函数及功能简介如图9 所示。

图9 API函数与功能介绍

3.2 电机控制算法

1)云台电机控制

云台电机算法控制流程如图10 所示。云台参数初始化完成后,机器人等待遥控器信号,此时云台为Relax 模式。当遥控器发送控制指令后,云台进行位置回中,回中过程以云台电机作为反馈值。当云台回到中间位置,云台反馈切换到ICM20948 九轴传感器处理后的角度值,进入串级PID 控制状态。

图10 云台电机算法控制流程图

此控制状态下,云台Pitch 轴及Yaw 轴电机控制的给定值均来自遥控器。外环反馈采用ICM20948九轴传感器输出的DMP 数据,内环反馈采用ICM20948陀螺仪加速度计测得的角速度值。当系统获取到两个反馈值后,进入循环串级PID 控制(如图11)。

图11 云台电机控制逻辑图

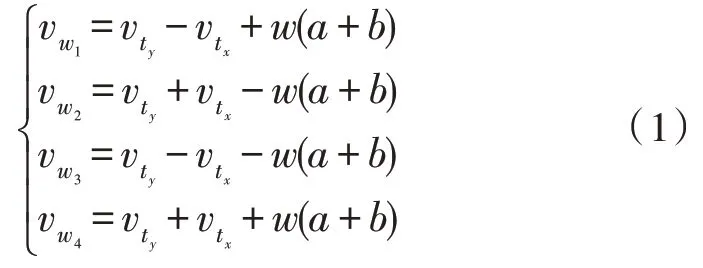

2)底盘电机控制

底盘电机控制算法完成初始化后,机器人底盘系统将等待遥控器控制指令。若无控制指令,底盘维持在静止状态;若接收到移动指令,则根据麦克纳姆轮底盘逆运动学模型[16],如公式(1)所示将接收到的遥控器指令进行重构。全位移功能的实现需要对电机进行单独的转向及速度控制,重构之后,4 条新指令对应4 个底盘电机的设定值,进而形成以速度环作为外环,角度环作为内环的串级PID 控制器。4组串级PID 的输出量由STM32F405 CAN2 总线下达到对应的底盘电机中,实现底盘控制任务。

表示X轴运动速度,即左右方向,定义向右为正;表示Y轴运动速度,即前后方向,定义向前为正;w表示轴自转的角速度,定义逆时针为正(通常w=0)。

4 物理实现及调试

将机械零件划分为实验室可制作零件和工厂定制零件。实验室可制作的零件主要包含云台U 型架、底盘骨架、左右挡板、受力较少的结构件以及功能模块的保护壳体。云台U 型架与机器人的左右挡板的材料分别为碳纤维板和玻璃纤维板,通过SolidWorks 导出零件的加工图纸,经专业软件转化成G 代码导入实验室双轴铣床完成加工。底盘骨架由标准铝方管依据设计图纸,打下定位孔,再经螺丝螺帽的锁固后构成。受力较少的结构件以及功能模块的保护壳体,将3D 模型图纸导入切片软件后,由3D 打印机打印完成。

定制零件主要有云台与底盘电机的联轴器和固定件、悬挂系统的上下“A”型摆臂以及受力情况较大的支撑件等,这些零件需将加工图纸与物料清单交由工厂加工完成。

所有零件与元器件准备完成后,依据机械系统的装配流程进行组装,进行软硬件联合调试,最终完成机器人平台的构建(如图12)。

图12 全位移视觉机器人实训平台

5 结束语

该文针对“智能机器人实训”课程需求,设计开发了一种全位移视觉机器人实训平台,包括机械设计、硬件构建及软件实现三大部分,涉及机械、通信、计算机、控制、传感等多学科交叉内容。平台涵盖机械设计、器件选择、电路设计、传感技术、控制技术等多方面知识点,学生可以通过实训内容系统地学习机器人结构、电源供给、电机驱动、传感器技术及典型控制算法等知识,从而为后续解决复杂工程实际问题打下坚实的实践基础。平台扩展性强,通过丰富的软、硬件接口,可灵活增加各种传感器或执行器,不仅满足智能机器人实训教学需求,也可以用于机械结构、系统建模、控制理论、图像处理、人工智能等课程的教学研究,并为学生和教师提供机器人大赛和科研创新平台。