方舱侧板用碳纤维增强杨桉复合板的研制

2023-02-09关明杰朱殿宇翟通军卢艳

关明杰,朱殿宇,翟通军,卢艳

(1.南京林业大学材料科学与工程学院,南京 210037; 2.连云港华福木业有限公司,连云港 222500)

方舱是一种新型的由集装箱改进的移动运输载体和居所,是具有一定强度和功能性的箱体建筑,相对于传统水泥建筑施工安装快、使用周期较短[1-2]。传统的方舱侧板一般是铝合金等金属材料,其质量大、成本高、保温性差[3]。针对传统方舱质量大的缺点,邹广平等[4]把方舱纯铝侧板材料换成泡沫铝材料,进行2种结构方舱的有限元分析,阐述了优化后的泡沫铝方舱具有轻质高强等特点。任新霞[5]分析了长10 m、宽10 m的方舱侧板试样,表明可以通过增加侧板芯层的厚度来提高方舱侧板的刚度。近年来,随着疫情和极端自然灾害的不断发生,方舱的应急需求越来越大。同时,随着我国经济发展“双碳”目标的提出,方舱的轻量化要求提上了日程,亟须开发成本低、质量轻、强度符合标准的新型方舱侧板材料[6]。

碳纤维是一种比强度大于刚度的材料,广泛用于航空航天、交通车辆制造等领域的轻质高强复合材料[7-9]。近年来,碳纤维用于增强木质复合材料的研究开始引起广泛关注,主要用于结构木梁、胶合板等木质材料增强领域[10-11]。关明杰团队使用碳纤维增强桉杨木质车厢底板,实现了车厢底板轻量化[12-14]。然而,碳纤维增强木质方舱侧板的研究鲜见报道。

杨桉复合板是指采用杨木和桉木两者混杂制备的可用于包装和模板用的胶合板、单板层积材或饰面立芯复合板等复合材统称。Bal[15]将杨桉层积材进行一系列试验得出其在包装材料领域中可以作为结构复合材;龙海蓉等[16]进行正交试验证明了桉杨复合胶合板可以应用到实木复合地板上,且性能较好;关明杰等[17]研究了以杨木和桉木单板为单元的4种杨桉结构复合胶合板,为其作为建筑模板的应用提供理论技术支持。上述研究表明,目前的杨桉复合板只适用于强度要求较低的包装、模板或家具用材,在方舱侧板上的应用尚缺乏相应研究。

笔者以速生杨木、桉木为原材料制备的杨桉复合板为基材,以碳纤维为增强相,通过不同碳纤维的增强方式制备了4种杨桉复合板,并测量其密度、静曲强度和弹性模量、水平剪切强度、24 h吸水率、24 h吸水厚度膨胀率和握螺钉力,来探究碳纤维增强方式对复合材料性能的影响,为开发用作方舱侧板的新型轻质高强木基复合板提供新的思路。

1 材料与方法

1.1 试验材料

杨木单板、桉木单板分别取自意大利杨(Populuseuramevicana)和巨尾桉(Eucalyptusgrandis×urophylla),厚度为0.8 mm;杨木立芯板,厚度为12.1 mm;CJ300高强度单向碳纤维和HYW-CQ环氧树脂胶黏剂(固含量97.25%、黏度5×105mPa·s、pH 8.4)由武汉长江加固技术有限公司提供;酚醛树脂胶黏剂和面粉由连云港南方木业有限公司提供,酚醛树脂(面粉添加质量分数15%)的固含量为50.24%、黏度为71 203 mPa·s、pH为8.3。

1.2 试验方法

1.2.1 杨桉复合板的制备

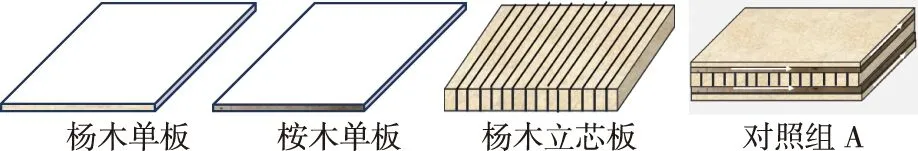

以尺寸460 mm×460 mm×12.1 mm的杨木立芯板、460 mm×460 mm×0.8 mm的杨木和桉木单板为原材料,以15%质量分数面粉添加的酚醛树脂为胶黏剂,制备5层15.1 mm厚的杨桉复合板,其结构为杨桉纵横交错,如图1所示。制备工艺:热压温度140 ℃,热压时间1.7 min/mm,热压压力1.2 MPa,涂胶量300 g/m2。

注:箭头方向为板材顺纹方向。下同。图1 杨桉复合板结构Fig.1 Structures of eucalyptus poplar composites

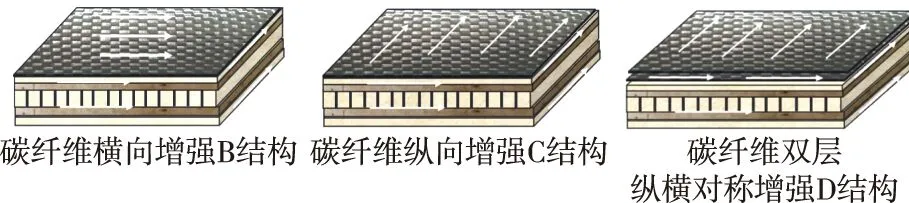

1.2.2 碳纤维(CF)/杨桉复合板的制备

将环氧树脂和固化剂按质量比3∶1的比例配成胶黏剂,将其混合均匀,涂抹到压制好的杨桉复合板表面,涂胶量300 g/m2;将幅面为460 mm×460 mm×1.6 mm的碳纤维均匀平滑地涂抹在板材表面,制备了厚度为18.5 mm的碳纤维表层横向增强B结构、18.5 mm碳纤维表层纵向增强C结构、21.1 mm碳纤维表层双层纵横对称增强D结构。对于3种碳纤维增强杨桉复合板,横向指碳纤维的纤维方向与表层杨木单板纹理方向垂直,纵向指碳纤维的纤维方向与表层杨木单板纹理方向平行,如图2所示。制备工艺:在常温下冷压24 h,压力为1.0 MPa。

图2 碳纤维不同增强方式的杨桉复合板Fig.2 Eucalyptus poplar composites reinforced with carbon fiber in different ways

1.3 性能测试

1.3.1 密度测试

按照GB/T 17657—2013《人造板及饰面人造板理化性能试验方法》中的4.2进行测试,试件尺寸为50 mm×50 mm,共5个试件。

1.3.2 静曲强度和弹性模量测试

按照GB/T 17657—2013中的4.7进行测试,试件尺寸为450 mm×50 mm,测试速度为2 mm/min,共5个试件。

1.3.3 24 h吸水率和24 h吸水厚度膨胀率测试

按照GB/T 17657—2013中的4.4进行测试,24 h吸水率试件尺寸为100 mm×100 mm,24 h吸水厚度膨胀率试件尺寸为50 mm×50 mm,试件均为5个。

1.3.4 握螺钉力测试

按照GB/T 17657—2013中的4.21进行测试,试件尺寸为75 mm×50 mm,板面、板边螺钉拧入深度为(15±0.5)mm,共5个试件。

1.3.5 水平剪切强度测试

按照GB/T 30969—2014《聚合物基复合材料短梁剪切强度试验方法》中的8.3测试,试件尺寸为180 mm×25 mm,跨距为110 mm,测试速度为2 mm/min,共5个试件。

2 结果与分析

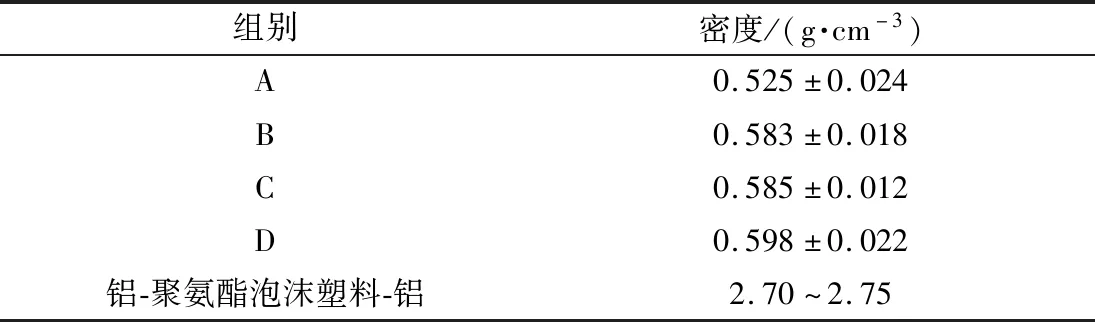

2.1 杨桉复合板密度

对照组和碳纤维增强组的密度总体上随着碳纤维增加而略有增加,密度为0.501~0.620 g/cm3,如表1所示。相对于对照组A的密度,B组密度增加了11.0%,C组增加了11.4%,D组增加的幅度最大,增加了13.9%。这主要是因为A、B、C、D 4组的基材结构相同,基材差异较小,密度的变化主要受碳纤维与环氧树脂的质量影响。D组密度相对于其他3组稍大,主要是因为D组表面粘贴了2层碳纤维布。根据SJ 20500—1995《方舱大板通用规范》,方舱侧板主要是由铝皮和夹芯聚氨酯泡沫板组成的夹芯结构,其密度为2.70~2.75 g/cm3。对比本研究设计的CF/杨桉复合板结构,在相同体积情况下,铝-聚氨酯泡沫塑料-铝侧板的质量远大于CF/杨桉复合板结构。

表1 碳纤维不同增强方式杨桉复合板的密度及方舱夹芯结构侧板密度Table 1 Densities of eucalyptus composites with different reinforcement methods of carbon fiber and the density of side plates of square cabin sandwich structure

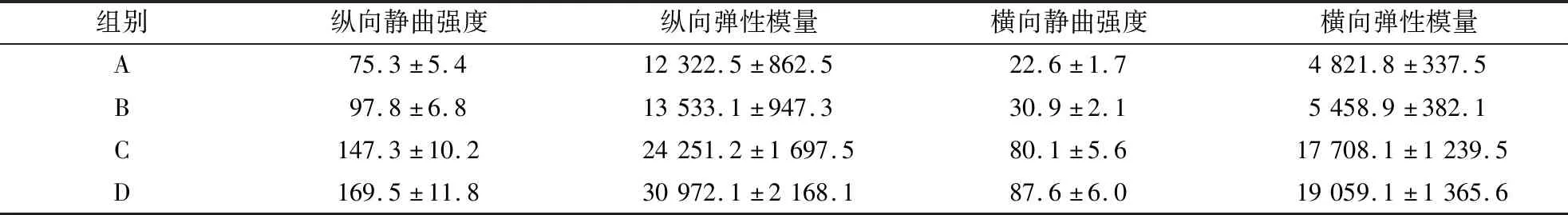

2.2 杨桉复合板静曲强度及弹性模量

碳纤维不同增强方式的杨桉复合板静曲强度及弹性模量见表2。由表2可知,对照组A经过碳纤维增强后,增强组B、C、D的纵向、横向静曲强度都有不同程度的提高。这主要是由于碳纤维的模量、强度远高于基材,两者复合使CF/杨桉复合板在受到外力作用时,高强度的碳纤维承受了大部分的应力,极大提升了杨桉复合板的强度。4组板材的纵向和横向静曲强度差异较大,纵向静曲强度远大于横向静曲强度,因为CF/杨桉复合板的基材中间结构为立芯板,且是复合板的主要受力部分,立芯板的纵向强度远高于横向强度,从而使复合板的整体纵向强度大于横向强度。其中,纵向、横向静曲强度的数值均为D>C>B>A。对于纵向静曲强度,B组提高了29.9%,C组提高了95.6%,D组提高幅度最大,提高了125.1%。对比横向静曲强度,D组提高幅度最大,提高了287.6%,B组提高了36.7%,C组提高了254.4%。从表4的数据和对比碳纤维不同增强方式对杨桉复合板静曲强度的影响可知,碳纤维增强组B、C、D的纵、横向弹性模量也有着不同程度的提高,纵向、横向的弹性模量大小均为D>C>B>A。比较4组结构的纵向弹性模量,B组较对照组提高9.8%,C组提高96.8%,D组提高151.3%。对比4组结构的横向弹性模量,B组提高了13.2%,C组提高了267.3%,D组提高了295.3%。总体来说,C、D组的纵、横向静曲强度、弹性模量的提高幅度远大于B组的提高幅度,这主要是因为C组的碳纤维在基材表面增强时,碳纤维增强方向与复合板纵向是同一方向,而D组既有纵向增强又有横向增强,所以提高幅度最大,增强效果最为明显。

表2 碳纤维不同增强方式制备杨桉复合板的静曲强度及弹性模量Table 2 Modulus of rupture and modulus of elasticity of eucalyptus poplar composites with different reinforcement methods of carbon fibers 单位:MPa

目前我国对方舱材料的标准还没有全面完善,所以根据SJ 20500—1995和一些相关文献[18-19],方舱的侧板静曲强度一般要求大于25 MPa。碳纤维增强组B、C、D的纵、横向静曲强度均满足方舱侧板材料的标准要求,未添加碳纤维(对照组A)的横向强度没有达到方舱用材的基本强度要求。B组的纵、横向静曲强度增加幅度较低,远低于C、D组,增强效果不明显。D组的纵、横向静曲强度和弹性模量均较对照组A提高了一倍多,效果最明显,所以D组相较于其他组更符合方舱用材的标准。由于碳纤维价格相比木材更贵,在考虑降低产品成本时,适当减少碳纤维用量,可以选用C组。

2.3 杨桉复合板水平剪切强度

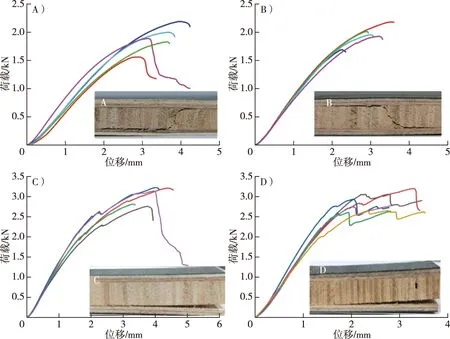

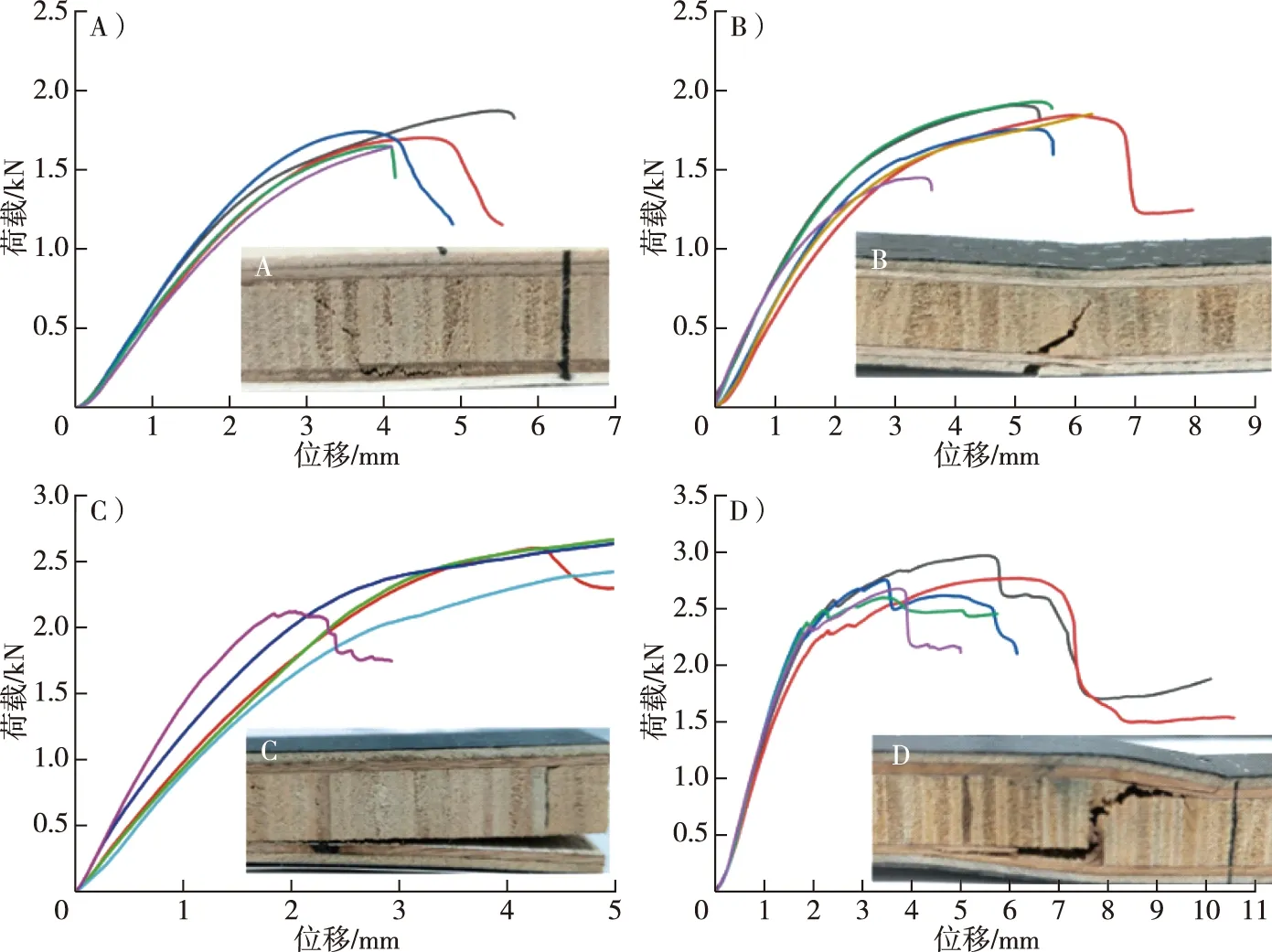

为考察碳纤维与杨木、桉木的胶合情况,因碳纤维横向强度较弱,因此,通过测试CF/杨桉复合板横向水平剪切强度评估其胶合性能。碳纤维不同增强方式制备杨桉复合板的横向水平剪切强度结果见图3,干态横向水平剪切荷载-位移曲线和破坏形貌见图4,湿态横向水平剪切荷载-位移曲线和破坏形貌见图5。

图3 碳纤维不同增强方式制备杨桉复合板的横向水平剪切强度Fig.3 Transverse horizontal shear strengths of eucalyptus poplar composite panels with different reinforcement methods of carbon fibers

图4 碳纤维不同增强方式杨桉复合板的干态横向水平剪切荷载-位移曲线和破坏形貌Fig.4 Dry lateral horizontal shear load-displacement curves and failure morphologies of eucalyptus poplar composite panels with different reinforcement methods of carbon fiber

图5 碳纤维不同增强方式制备杨桉复合板的湿态横向水平剪切荷载-位移曲线和破坏形貌Fig.5 Wet horizontal shear load-displacement curves and failure morphologies of poplar eucalyptus composites with different of reinforcement methods of carbon fiber

由图3可以看出,24 h增湿后的4种杨桉复合板水平剪切强度总体上有所降低,相比于干态试件,A组降低幅度为9.0%,B组降低幅度为 11.3%,C组降低幅度为14.6%,D组降低幅度最低,为4.7%。由于D组是碳纤维双层纵横对称增强,在基材的纵向和横向都可以有效抑制材料的吸湿,因此降低幅度较小。在干态、湿态下的水平剪切强度均为D>C>B>A。在干态下,D组水平剪切强度最高,相较于A组增加幅度为42.5%,B组增加3.3%,C组增加38.9%。在湿态下,与A组相比,B组水平剪切强度增加幅度最小,增加了0.7%,C组增加幅度为30.3%,D组增加了49.3%。由于在测试水平剪切强度时,试件受到静曲载荷,高弹性模量的碳纤维承受了主要的应力和剪切力,从而提高了整体水平剪切强度。总之,碳纤维增强了杨桉复合板的水平剪切强度,而以D组的增强效果最为明显。

从图4和5可知,破坏的主要形式有层间剪切破坏和弯曲破坏。在干态下,A、B、C、D主要为层间剪切破坏,A、B中间出现Z字形剪切破坏。由于C、D组的水平剪切强度较高,层间剪切破坏主要发生在试件底部表层板与芯层立芯板之间,出现胶层开裂。在湿态下,A组破坏形式仍然是Z字形剪切破坏,B组出现弯曲破坏,表面出现断裂,C组为底部的层间剪切破坏,D组部分试件出现剪切破坏,随着位移的增加,逐渐由层间剪切破坏转变为芯层断裂引起的上表面分层和挫曲变形。

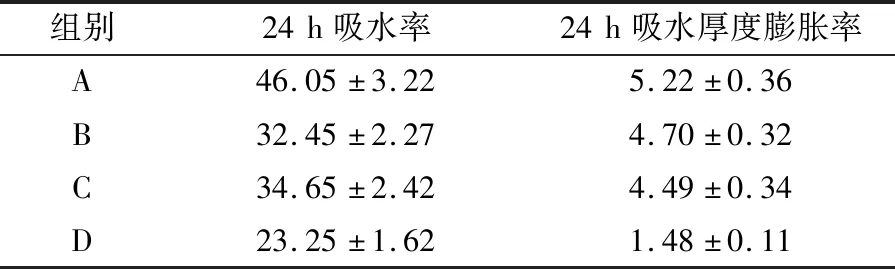

2.4 杨桉复合板24 h吸水率、24 h吸水厚度膨胀率

碳纤维不同增强方式制备杨桉复合板的24 h吸水率和24 h吸水厚度膨胀率见表3。由表3可知,24 h吸水后,与对照组A相比,碳纤维增强组B、C、D的吸水率都有不同程度降低。从表3可得24 h吸水率降低幅度依次为D>B>C,相对于A组,B组降低了29.5%,C组降低了24.8%,D组降低了49.5%。由于板材表层有环氧树脂浸渍的碳纤维布,在板材固化后会形成一层致密碳纤维层,具有一定的防水功能。D组下降幅度最大,是因为D组表面有2层碳纤维布,使基材表面更加致密,水分进入基体变少,抑制了材料的膨胀。24 h吸水后,与对照组A相比,碳纤维增强组B、C、D的吸水厚度均有不同程度下降,下降幅度为D>C>B,D组下降幅度最大为71.6%,B组下降幅度为10.0%,C组下降幅度为14.0%。杨桉复合板的24 h吸水厚度膨胀率与24 h吸水率下降趋势近似一致,因为板材表层形成了一层致密的碳纤维层,导致吸水量下降,并使板材的吸水厚度膨胀率降低,两者成正比关系。

表3 碳纤维不同增强方式制备杨桉复合板的24 h吸水率和24 h吸水厚度膨胀率Table 3 24-h water absorption rate and 24-h water absorption thickness swelling rate of eucalyptus poplar composites with different reinforcement methods of carbon fiber 单位:%

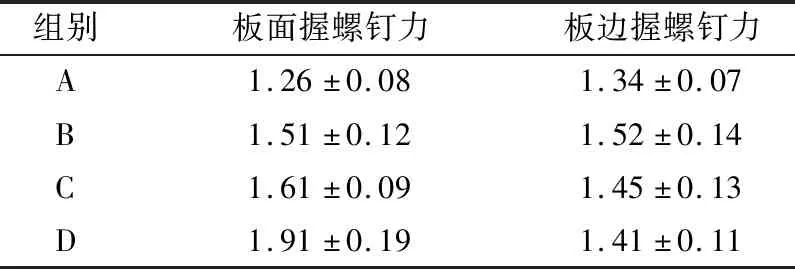

2.5 杨桉复合板握螺钉力

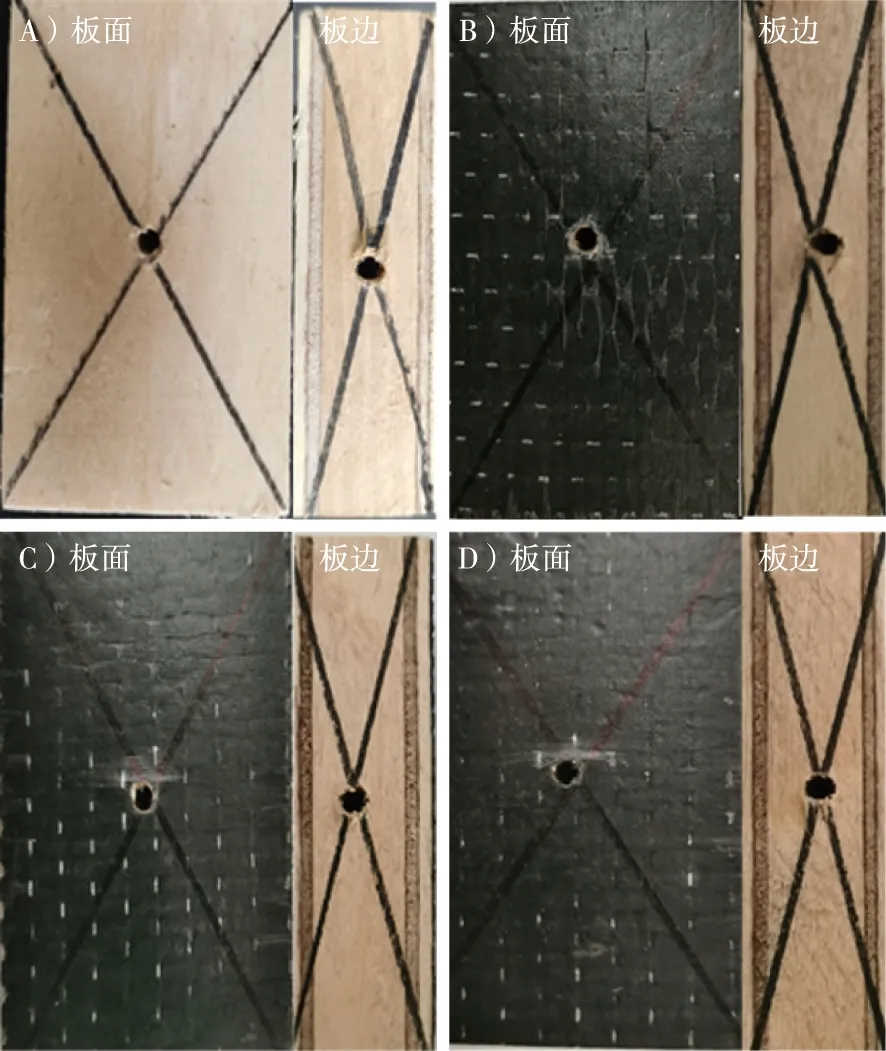

碳纤维不同增强方式制备杨桉复合板的握螺钉力结果及破坏形貌分别如表4和图6所示。由表4可以看出,4种复合板的板边握螺钉力总体上偏差不大,平均值为1.43 kN,碳纤维增强组B、C、D的板边握螺钉力提升幅度相比对照组A分别为13.4%,8.2%和5.2%,提高最大的为B组。由于板边均为立芯结构,所以4组的总体变化幅度不大,也有利于板面侧面的拼接。对于板面握螺钉力,碳纤维增强组B、C、D的提升幅度相比对照组A分别为19.8%,27.8%和51.6%。因此,碳纤维对复合板的板面握螺钉力增强非常明显,这主要是因为螺钉拧入和拔出时都会扯动复合板板面上的碳纤维束,而碳纤维是一种高模量材料,抑制了螺钉的拔出,从而使板面握螺钉力提升明显。由图6可以看出,由于D组有2层碳纤维布,相比其他3组的板面密度极大提高,当螺钉拧入和拔出时,螺纹与碳纤维束有更多交集,从而增大了拔出螺钉的力。

表4 碳纤维不同增强方式制备杨桉复合板的握螺钉力Table 4 Nail-holding forces of eucalyptus poplar composites with different reinforcement methods of carbon fibers 单位:kN

图6 碳纤维不同增强方式的杨桉复合板的握螺钉力破坏形貌图Fig.6 Morphologies of nail-holding force failure of eucalyptus poplar composites with different reinforcement methods of carbon fiber

3 结 论

4种结构的碳纤维增强杨桉复合板性能与对照组性能的对比研究表明:

1)对照组和碳纤维增强组的密度为0.501~0.620 g/cm3,低于传统方舱的纯铝夹芯结构密度,可以满足轻质材料的要求。碳纤维增强后杨桉复合板的静曲强度和弹性模量明显提高,碳纤维增强组静曲强度均大于25 MPa,满足方舱侧板材料静曲强度的要求,其中碳纤维双层纵横增强对杨桉复合板的增强最为明显。

2)与对照组相比,碳纤维表层双层纵横增强干态水平剪切强度增加幅度最大,增加了42.5%。在湿态下,碳纤维表层纵向增强和双层纵横增强组的水平剪切强度增加幅度明显,增加了超过30.0%。纵向增强和双层纵横对称增强的方式更有效地增加了杨桉复合板的剪切强度,也可以更好地抑制材料的吸湿,使复合板吸湿后的剪切强度保留率更高。经过碳纤维增强,杨桉复合材受到外力和剪切力时,高模量的碳纤维承受主要的力,从而提高了杨桉复合板的整体强度。碳纤维双层纵横增强组的24 h吸水率和24 h吸水厚度膨胀率分别下降了49.5%和71.6%,主要是由于被环氧树脂包埋的碳纤维在基材表面形成了一个致密的碳纤维防水层,抑制了水分的吸湿,碳纤维增强后明显提高了杨桉复合板的尺寸稳定性。此外,碳纤维增强后板面的握螺钉力提高明显,这是由于基材表面的碳纤维层抑制了螺钉的拔出。