竹龄、粒径配比和含水率对毛竹无胶板材物理力学性能的影响

2023-02-09徐祥陈红费本华张文福钟土华

徐祥,陈红*,费本华,张文福,钟土华

(1.南京林业大学家居与工业设计学院,南京 210037; 2.国际竹藤中心,北京 100102;3.浙江省林业科学研究院,杭州 310023)

中国有丰富的竹资源,现有竹林面积641.16万hm2,约占世界竹林面积的1/4,其中经济利用价值最高的毛竹占竹林总面积的73%[1-2]。利用毛竹制备各类人造板通常需采用胶黏剂,但胶黏剂的应用会带来环境污染等问题[3],而利用竹材无胶成型技术制备的无胶板材不仅对环境友好,而且回收利用和自然降解也较为容易实现[4]。

竹材无胶成型技术是指将竹材加工成一定单元,在不添加任何胶黏剂的条件下直接利用自身的化学成分形成自结合,从而制备无胶板材的技术,目前主要是将竹材加工成竹纤维、竹粉、竹刨花或竹碎料这几种形态制备无胶板材。竹纤维无胶成型主要通过蒸汽爆破竹纤维,并添加助剂或者化学法制备竹纤维与其他植物纤维的混合物,再通过热压成型[5-6];竹刨花/竹碎料无胶成型通常先利用酶处理、添加碱性木素和柠檬酸等方式处理原料,再制备无胶碎料板[7-9],或直接采用竹刨花制备无胶板材,但制备的板材性能不佳[10-12];竹粉无胶成型的研究中,竹粉多经过酸处理、酶处理和添加活化剂的方式制备无胶板材[13-15],或采用竹粉直接热压成型制备无胶板材[16]。无论竹材原料为何种形态,多数无胶成型需通过添加助剂或者经过酸碱预处理等方式促进竹制单元的相互结合,这增加了成本和工艺流程,进而影响了其在工业上的推广应用。目前,利用竹粉自身的化学成分和物理形态形成自结合制备无胶板材的研究主要集中在热压工艺,并没有针对原料的差异展开研究,而不同竹龄、粒径配比和含水率的竹粉其化学成分和物理形态不同,会影响热压过程中竹材构造单元的水热反应程度和相互结合的能力,进而影响竹粉无胶板材的物理力学性能,这对于利用不同竹材原料制备环保的无胶板材、实现全竹利用具有重要意义。

笔者以毛竹为原料,在不去青去黄的条件下,通过不同的粉碎次数获得不同粒径配比的竹粉,以竹龄、粒径配比和含水率作为正交试验的3个影响因素,在同样的热压工艺条件下制备竹粉无胶板材,研究不同的竹龄、粒径配比和含水率对竹粉无胶板物理力学性能的影响,并优化出竹龄、粒径配比和含水率的最佳组合,通过对综合性能最优与最差的无胶板材微观形貌和化学成分进行分析,为竹粉无胶板材的结合机理研究提供理论支撑。

1 材料与方法

1.1 试验材料

1,3,5年生毛竹 (Phyllostachysheterocycla),采自浙江杭州。

1.2 板材制备

取不同竹龄1.5~9.0 m长的毛竹,去除竹节,劈成宽度为10 mm的竹条后不去青去黄,置于碾压机循环碾压2次,碾压间隙为2和6 mm,再切成长为50 mm的竹段,经粉碎机分别粉碎1,3,5次后,获得1,2,3号3种不同粒径配比的原料,共9种原料。

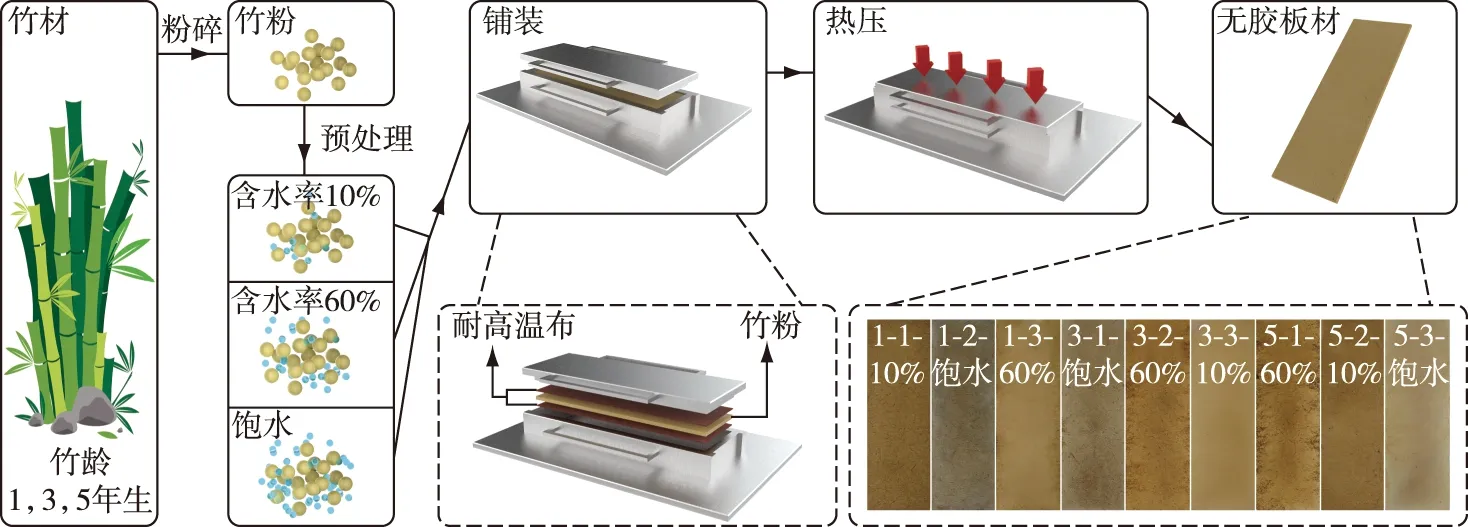

原料预处理(图1):①使用烘箱在50 ℃、8 h的条件下制备含水率为10%的原料;②将原材料在室内气流速度为0.25~0.45 m/s时均匀平铺后,在原材料上方3~5 cm处均匀喷洒流量为4 mL/s的雾状蒸馏水,混合搅拌后密封静置10 min,制备含水率为60%的原料;③将原材料浸泡至蒸馏水中24 h达到饱水状态。

图1 竹粉无胶板材制备工艺流程Fig.1 The process of preparing bamboo non-glue bonded panels

板材制备的主要流程分为铺装成型和热压成型(图1)。铺装成型:板材厚度4.4 mm,预设密度0.9 g/cm3,垫入与板面幅面相同的特氟龙耐高温布(聚四氟乙烯+玻璃纤维),将原料置于幅面为300 mm×100 mm的自制铝质模具槽中,铺装平整,再次垫入特氟龙耐高温布后组合模具。热压成型:将模具放进热压机中,在热压温度200 ℃、压力13 MPa、保压时间3 min/mm的工艺条件下热压成型,之后移出模具,取出试样。以竹龄、粒径配比和含水率为影响因素的正交试验如表1所示。

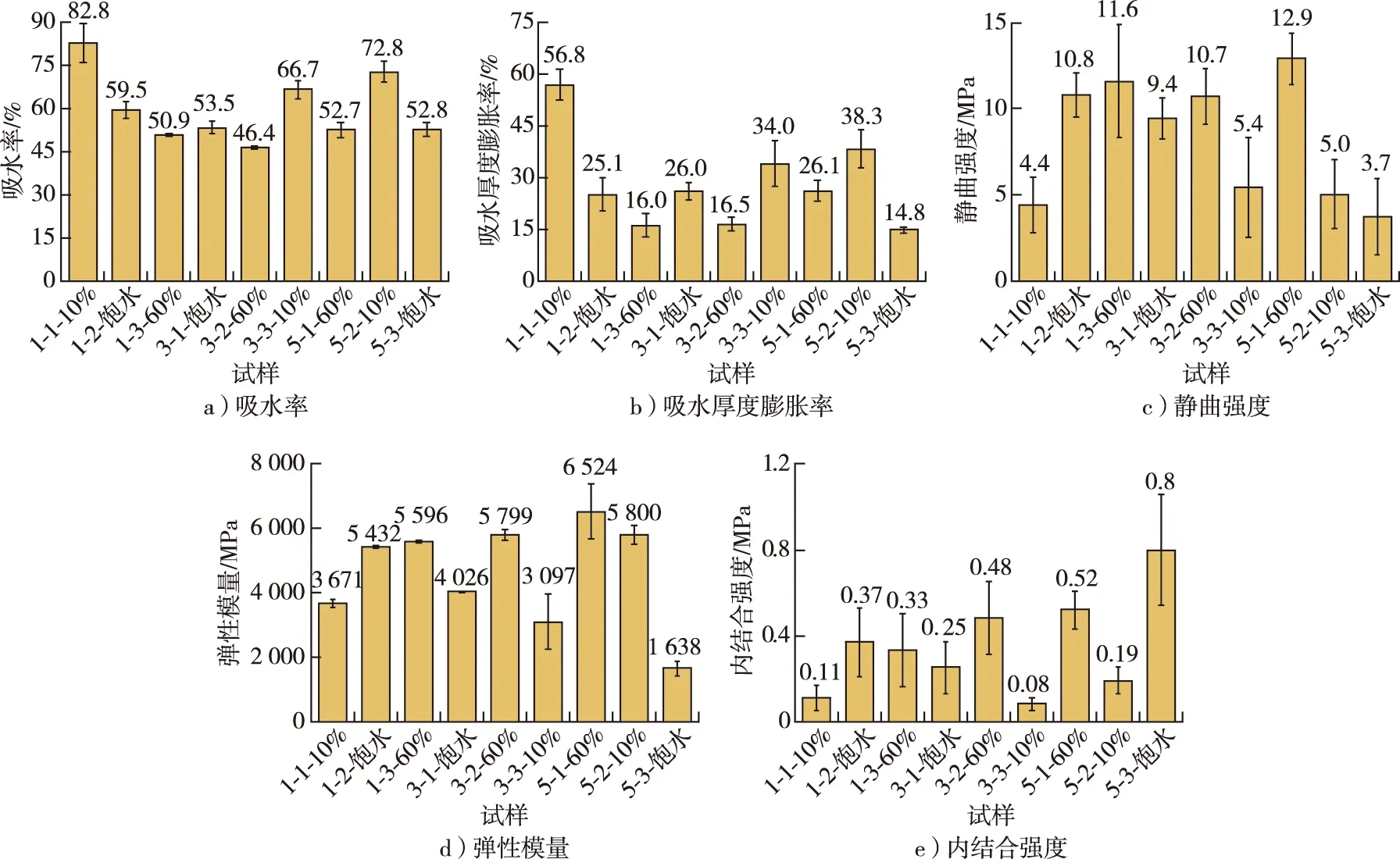

表1 正交试验表Table 1 Orthogonal test table

1.3 试验测试与表征

1)粒径分布测试:用60目(0.250 mm)、100目(0.150 mm)、150目(0.106 mm)、200目(0.075 mm)的漏筛筛分测试,试样为200 g。

2)吸水性测试:按照GB/T 17657—2013《人造板及饰面人造板理化性能测试方法》的试验方法4.6和4.4,分别对竹粉无胶板的吸水率和吸水厚度膨胀率进行测试,测试样为3个。

3)力学性能测试:按照GB/T 17657—2013的试验方法4.7和4.11分别测定静曲强度、弹性模量和内结合强度,静曲强度和弹性模量测试试件尺寸为160 mm×35 mm×t(t=4.1~4.6 mm),测试样为3个。

4)形貌观测:采用扫描电子显微镜(SEM)观测原料的表面形貌和无胶板材的表面、截面形貌。

5)红外光谱测试 (FT-IR):用 KBr压片法,测试波长范围为500~4 000 cm-1,分辨率为4 cm-1,扫描次数为64次。

6)X射线衍射测试 (XRD):将材料制成20 mm×20 mm的方块,在电压为40 kV、电流为30 mA、扫描速度为10(°)/min、扫描角度为5°~45°的条件下测试。I002是在2θ=22°时衍射峰的最大强度,Iam是在2θ=18°时无定形区的衍射强度,结晶度指数(ICr)是相对结晶度,其计算公式为:

(1)

1.4 数据分析方法

对比分析法:采用纵向对比的方式,限定唯一变量,分析在同样条件下不同因素对其影响的程度及规律。

多因素方差分析法:利用SPSS软件的一般线性模型,选用单因素方差分析方法中的SNK方法计算得出不同因素对于单个指标性能的影响程度即计算得出的F值,并综合各影响因素对不同性能指标的影响程度即方差计算得出的F值,比较得出最终原料组合。

2 结果与分析

2.1 原料的粒径分布及表面形貌

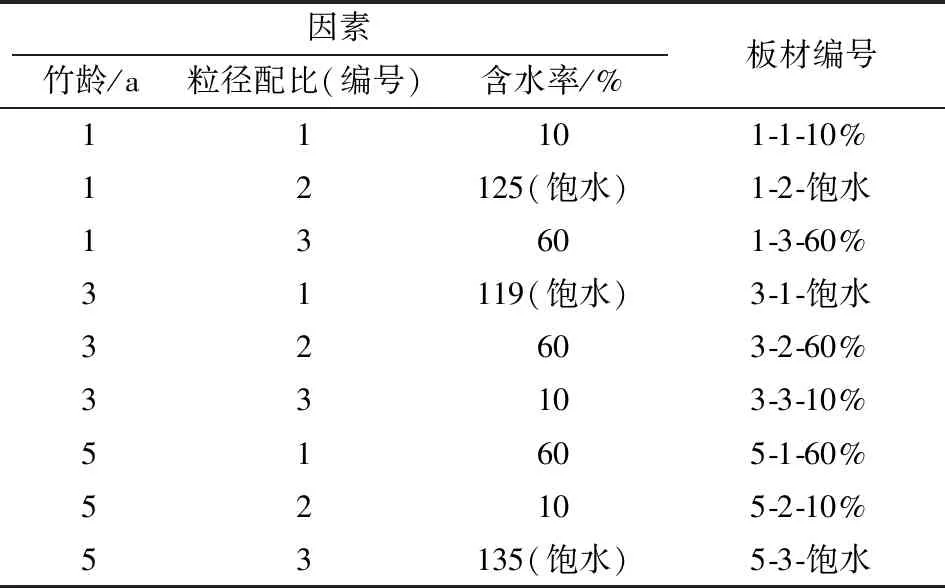

不同竹龄和不同粒径配比竹粉的粒径分布和宏观形貌见图2。竹龄不同时,粉碎1次的竹粉粒径分布相似,60目以下的颗粒含量分别占整体的60%,56%和52%,大颗粒竹粉较多;粉碎3次后,60目以下的颗粒含量变少,占比分别为40%,38%和38%,大粒径竹粉变少,出现细小粉状原料;粉碎5次的竹粉60目以下的颗粒含量明显减少,占比分别为8%,5%和7%,200目以上的颗粒增加,粉状原料居多。相同竹龄时,随粉碎次数增加,60目以下的颗粒逐渐减少,小粒径的颗粒逐渐增加,竹粉更加细腻。因此,竹粉粒径尺寸受竹龄影响较小,主要受粉碎次数的影响。

图2 竹粉的粒径分布和宏观形貌Fig.2 Particle size distribution and macroscopic morphology of bamboo powder

竹粉中的纤维和薄壁细胞形态如图3所示。粉碎1次的原料中粒径较大的纤维束和薄壁细胞团居多,薄壁细胞团表面不规则,细胞腔裸露,纤维表面附着少量的薄壁细胞;粉碎3次的原料中出现小粒径的颗粒,且小粒径的纤维束和薄壁细胞团增加,粒径较大的纤维束和薄壁细胞团与粉碎1次的竹粉相似;粉碎5次的竹粉中没有出现大颗粒纤维束和薄壁细胞团,多数是短纤维束、小粒径的薄壁细胞团和单个薄壁细胞。

图3 竹粉的表面微观形貌扫描电镜图Fig.3 SEM images of the surface microscopic morphology of bamboo powder

2.2 正交试验结果分析

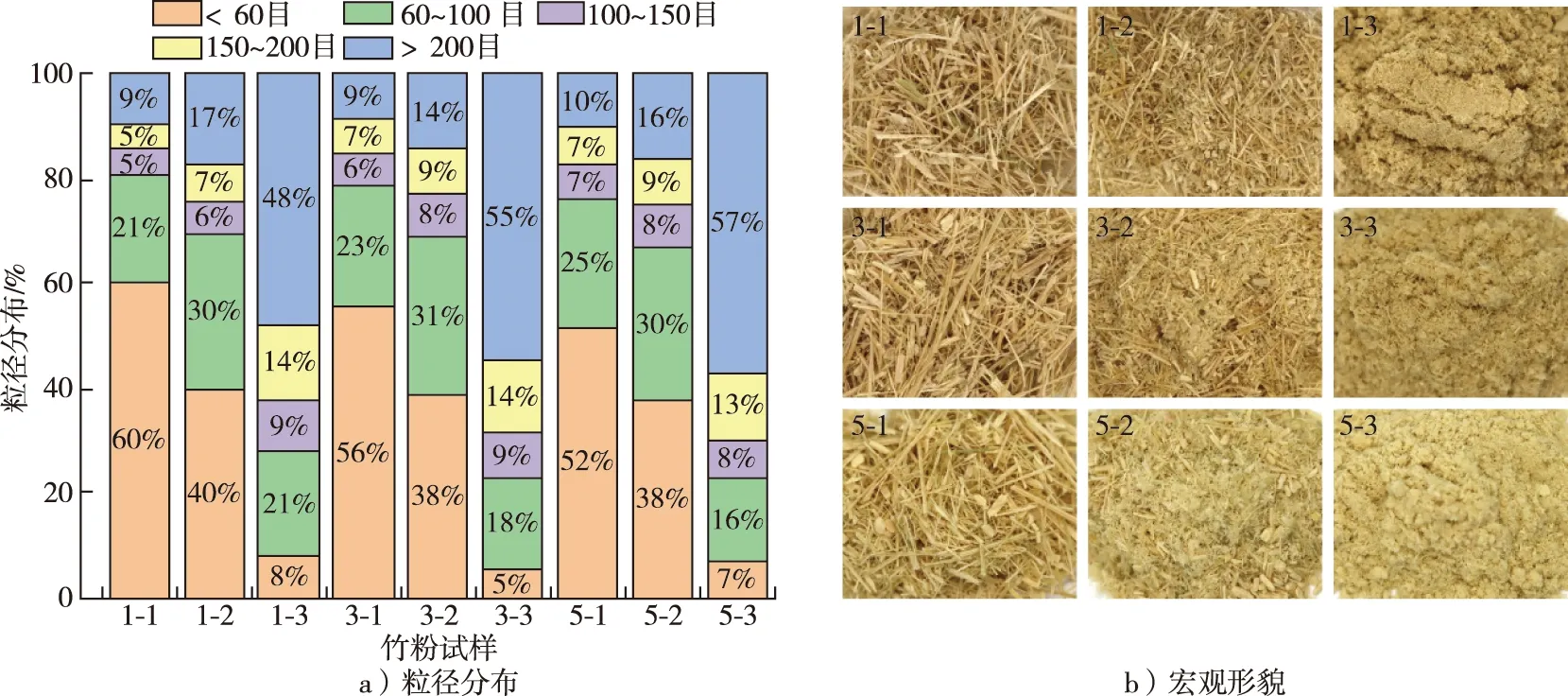

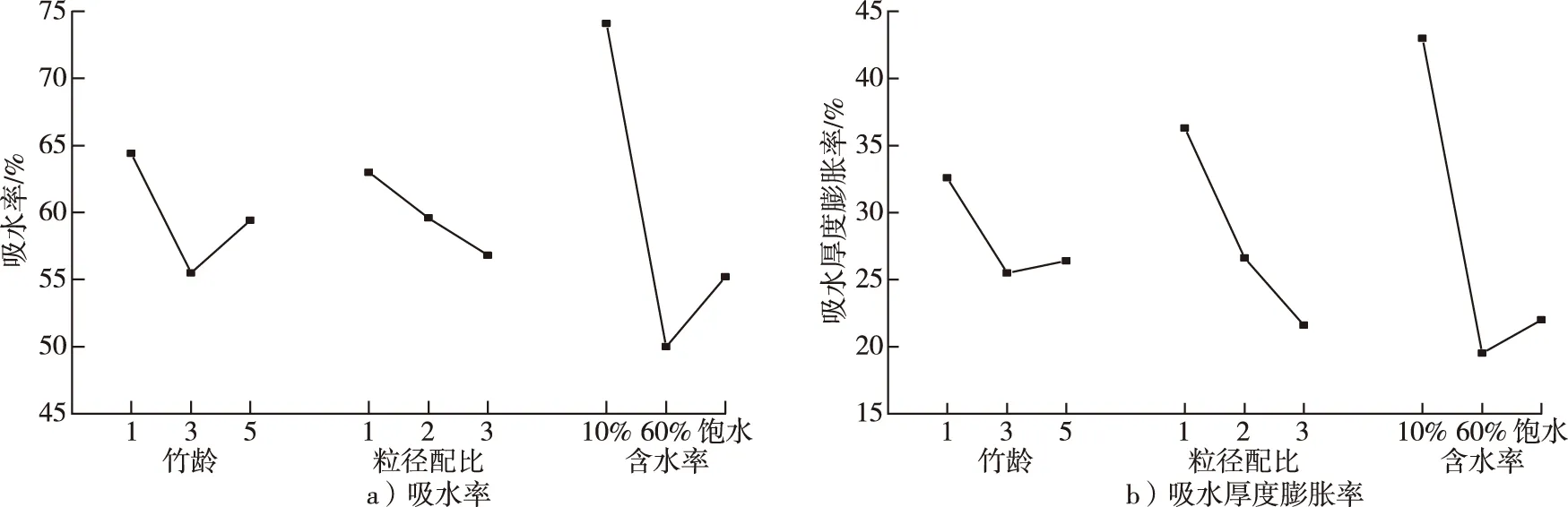

采用L9(34)正交试验研究竹龄、粒径配比和含水率对竹粉无胶板材物理力学性能的影响。选取竹粉无胶板材的吸水率、吸水厚度膨胀率、静曲强度、弹性模量和内结合强度作为原料优化的性能指标,如图4所示。

图4 竹粉无胶板材的物理力学性能Fig.4 Physical and mechanical properties of bamboo non-glue bonded panels

2.2.1 不同原料对吸水率和吸水厚度膨胀率的影响

不同原料对竹粉无胶板材吸水率和吸水厚度膨胀率的影响如图5所示。原料含水率对吸水率和吸水厚度膨胀率影响最大,随着含水率的增加,吸水率和吸水厚度膨胀率均呈现先下降后上升的趋势,这可能是在水和高温的协同作用下,原料中半纤维素部分降解,纤维素微纤丝释放出更多羟基,羟基之间相互结合形成氢键,并在竹材各构造单元之间形成范德华力,为材料提供一定的力学性能,但过多的水分在热压过程中会变成大量蒸汽,蒸汽压力则会破坏已经形成的范德华力[17-18]。此外,原料的粒径配比对两项参数的影响程度不同,但影响趋势相似,随着粒径的减小,粒径配比都呈现下降趋势,但粒径配比对吸水厚度膨胀率的降低幅度更明显。粉碎5次的原料制备的竹粉无胶板吸水率和吸水厚度膨胀率都最低,可能是因为原料以60目以上的小颗粒为主,小颗粒单元相互之间更容易抱团结合,也能够填补大颗粒之间的缝隙,使得各单元之间空隙变小,材料的耐水性能增加[19]。随着竹龄的增加,吸水率和吸水厚度膨胀率都呈现先下降后上升的趋势,竹龄对吸水率的影响较大,对吸水厚度膨胀率的影响最小。因此,最佳吸水率和吸水厚度膨胀率的原料组合为3年生毛竹、竹粉粒径以60目以上为主、含水率为60%。

图5 不同原料对竹粉无胶板吸水率和吸水厚度膨胀率的影响Fig.5 Effects of different bamboo powder on water absorption rate and water absorption thickness swelling expansion rate of non-glue bonded panels

2.2.2 不同原料对静曲强度和弹性模量的影响

不同原料对竹粉无胶板静曲强度和弹性模量的影响如图6所示。原料含水率对静曲强度和弹性模量影响最大,粒径配比次之,竹龄影响最小。当含水率为60%时,静曲强度和弹性模量达到最大值,可能是因为在水热的共同作用下,适量的水分会有利于纤维素和半纤维素水解,形成较好的结合,而过多的水分在热压过程中无法排出,进而破坏已经形成的结合[18]。随着粒径配比和竹龄的增加,静曲强度逐渐降低,可能是因为多次粉碎后颗粒粒径分布集中于60目以上,颗粒粒径太小,导致纤维束和薄壁细胞团的结构不完整、强度降低,支撑作用减少[19]。但是随着粉碎次数的增加,弹性模量的变化趋势与静曲强度不同,在粉碎3次时达到最大值,可能是因为经过3次粉碎后的竹质原料能够形成较强的物理结合,既有大粒径纤维束的支撑,也有小粒径薄壁细胞团的填充,相互之间能够更好地结合[20]。因此,最佳静曲强度的原料组合是1年生毛竹、粒径以60目以下为主、含水率为60%;最佳弹性模量的原料组合是1年生毛竹、粒径以100目以下为主、含水率为60%。

图6 不同原料对竹粉无胶板静曲强度和弹性模量的影响Fig.6 Effects of different bamboo powder on modulus of rupture and modulus of elasticity of non-glue bonded panels

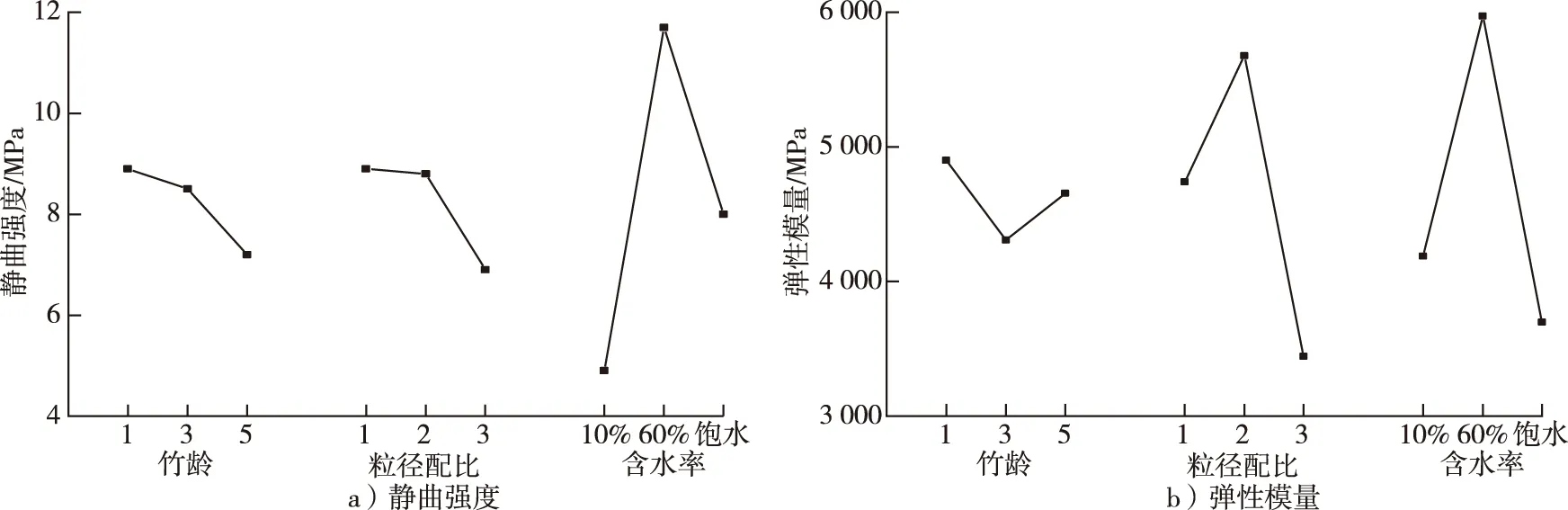

2.2.3 不同原料对内结合强度的影响

不同原料对竹粉无胶板内结合强度的影响如图7所示。随着竹龄和含水率的增加、粒径的减小,内结合强度都逐渐增加,且含水率的影响最大。当原料含水率为60%时,内结合强度相比含水率10%时增加明显;至饱水时,内结合强度进一步增加。1年生和3年生毛竹的内结合强度相同,而到5年生时内结合强度明显提高,可能是因为5年生毛竹木质素含量明显高于1年生和3年生的毛竹,而木质素含量越高越有利于无胶成型,所以5年生竹材更加有利于提高内结合强度[11,21]。粉碎5次的原料制备竹粉无胶板的内结合强度最高,竹粉粒径多集中于60目以上,各单元粒径较小,单位体积内比表面积变大,相互之间的结合面积也随之增加,加强了自成型材料的结合能力[20],因此,最佳内结合强度的原料组合是5年生毛竹、粒径以60目以上为主、含水率为饱水。

图7 不同原料对竹粉无胶板内结合强度的影响Fig.7 Effects of different bamboo powder on internal bonding strength of non-glue bonded panels

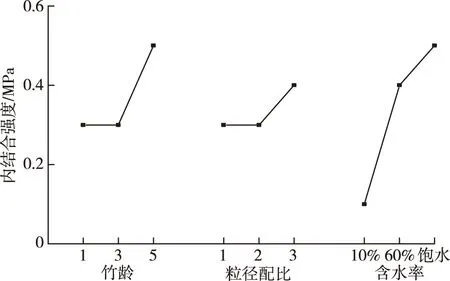

2.2.4 优化原料验证试验

各因素对各指标的影响程度不同(表2),综合对比各因素的F值,影响竹粉无胶板物理力学性能的主次顺序是含水率、粒径配比和竹龄,且3个影响因素对竹粉无胶板的物理性能(吸水率和吸水厚度膨胀率)影响明显,但对于力学强度影响不明显。本研究以竹粉无胶板的物理性能为重要指标,优化出综合物理力学性能最终的原料组合是3年生毛竹、粒径以60目以上为主、含水率为60%。使用最终原料组合所制竹粉无胶板的吸水率为45.0%、吸水厚度膨胀率为14.5%、静曲强度为6.9 MPa、内结合强度为0.44 MPa、弹性模量为1 446 MPa,其中板材的吸水厚度膨胀率达到了GB/T 11718—2009《中密度纤维板》MDF-GP MR性能的要求;相对于综合物理力学性能最差的竹粉无胶板,各项性能分别提升了46%,74.3%,56.8%和340%,但弹性模量下降了60.6%。为探究不同竹粉无胶板的结合机理,对综合性能最优和最差的竹粉无胶板的形貌和化学成分进行分析,并将板材分别标记为M1和M2(M1为3年生毛竹、粒径以60目以上为主、含水率为60%;M2为1年生毛竹、粒径以60目以下为主、含水率为10%)。

表2 正交试验结果的方差分析Table 2 Variance analysis of orthogonal test results

M1、M2的表面和横截面SEM图如图8所示:M1的表面较为平整,大颗粒单元较少,截面致密,孔隙较少;M2的表面大颗粒单元较多,且不平整,截面疏松多孔。M1的小颗粒单元较多且有合适的水分参与无胶成型,尺寸较小的单元在有适量水分的作用下能相互抱团结合,也可增加其流动性作为较大单元之间的填充,相互之间结合较好。M2的大颗粒单元较多且水分较少,大小单元之间结合性能差,且缺少小颗粒单元的填充,所以各单元之间相互结合较差[22]。

图8 M1和M2的微观形貌扫描电镜图 Fig.8 SEM images of the microscopic morphology of M1 and M2

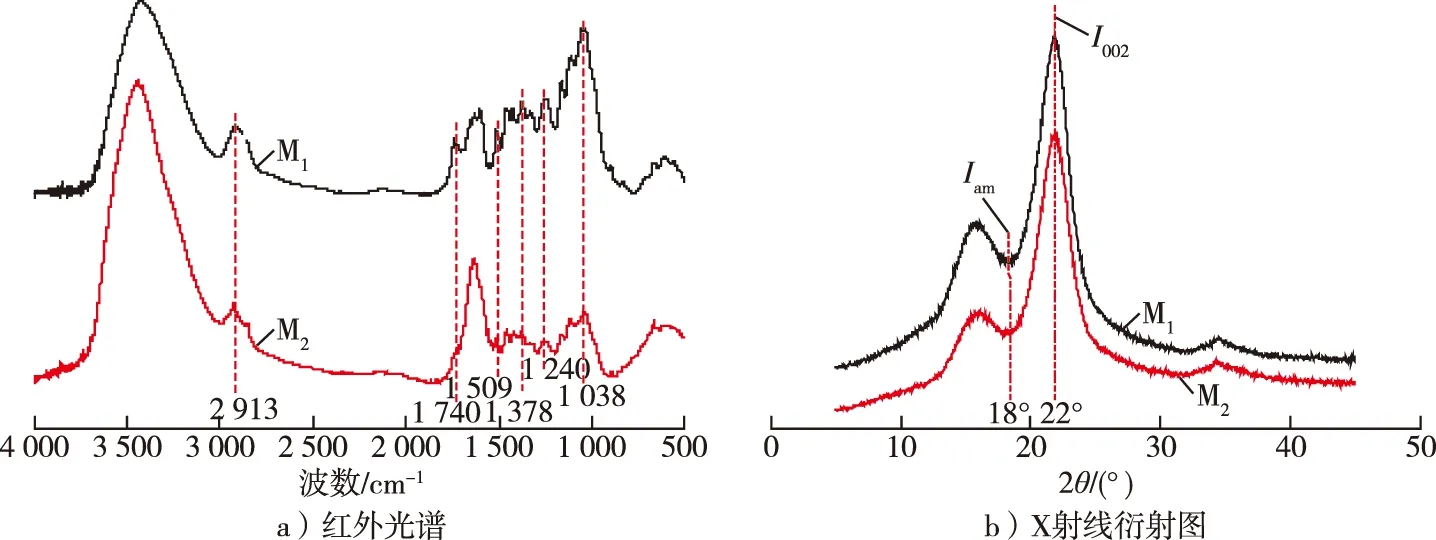

2种板材的红外光谱和X射线衍射图谱如图9所示。由图9a可知,在2 913,1 740,1 509,1 378,1 240和1 038 cm-1处M1的吸收峰均高于M2,表明多种类型化学键的生成和增加,说明各单元之间可能形成了更多的醚键和酯键,使得竹粉无胶板中的化学结合更强[16]。图9b显示2种板材的纤维素晶型都是典型的纤维素Ι,但M1和M2的相对结晶度分别为59.2%和65.1%。这可能是因为M1中更多的半纤维素水解成乙酸,进而促进更多的纤维素水解,导致相对结晶度下降;另外,半纤维素的水解也促进了糠醛的生成,与木质素中的苯环发生化学反应生成类似于酚醛树脂的物质,促进板材的结合,最终提高了其物理力学性能[23-24]。

图9 M1和M2的红外光谱和X射线衍射图Fig.9 FT-IR spectra and X-ray diffraction pattern of M1 and M2

3 结 论

1)随着粉碎次数增加,原料中60目以下颗粒占比减少,200目以上颗粒占比增加,竹质单元的粒径变小,多为小粒径薄壁细胞团和单个薄壁细胞、短小的纤维束;而随着竹龄的增加,原料的粒径分布差异不大,且各构造单元的表面形貌相似。

2)当竹龄为3 a、粒径以60目以上为主、含水率为60%时,所制竹粉无胶板的综合性能最优,其吸水率为45.0%、吸水厚度膨胀率为14.5%、静曲强度为6.9 MPa、弹性模量为1 446 MPa、内结合强度为0.44 MPa,吸水厚度膨胀率符合GB/T 11718—2009《中密度纤维板》MDF-GP MR性能的要求。

3)通过对综合性能最优和最差的竹粉无胶板进行微观结构、化学成分分析可知,当原料主要为60目以上颗粒、含水率为60%时,其形态及水分有利于竹质单元相互抱团形成紧密的结合,也有利于各化学成分之间形成新的结合。