迁移性阻锈剂在混凝土中的渗透性能研究

2023-02-09刘喜旭张小平严涵马琳柯伟席

刘喜旭,张小平,严涵,马琳,柯伟席

(1.武汉三源特种建材有限责任公司,湖北 武汉 430070;2.武汉源锦建材科技有限公司,湖北 武汉 430070)

0 引言

钢筋锈蚀是导致混凝土耐久性退化的主要因素之一,因钢筋锈蚀而引起的混凝土服役周期缩短,结构破坏及损伤等问题已成为行业研究的热点。美国混凝土协会(ACI)认为,使用阻锈剂是防止钢筋锈蚀最方便且有效的措施之一[1]。内掺型阻锈剂主要应用于新建混凝土结构,在混凝土拌合时掺入阻锈剂作用于钢筋表面阻止钢筋锈蚀。迁移性阻锈剂(MCI)则主要应用于长期劣化需要维护和加固的建筑。

随着老旧建筑修补加固市场需求不断增加,将迁移性阻锈剂涂覆于混凝土表面,通过混凝土空隙渗透到钢筋表面,可保护既有建筑不受破坏。周华林、张建标等[2-3]的研究发现,Cortec公司和Techochem化学公司的迁移性阻锈剂可有效提高钢筋混凝土结构的耐久性。刘志勇等[4]深入研究了迁移性阻锈剂在混凝土中的传输机制并建立相应的数学模型。麻福斌[5]采用总氮测定——过硫酸钾氧化法和纳氏试剂分光光度法捕捉阻锈剂中的氮元素,通过测定总氮量和氨氮含量,表征迁移性阻锈剂的渗透性能。本研究主要围绕阻锈剂在混凝土中的渗透性能展开,采用2种不同方法对不同养护条件混凝土进行阻锈剂渗透深度测试,对比研究阻锈剂对混凝土氯离子迁移系数及强度的影响。

1 试验

1.1 试验材料

水泥:P·O42.5水泥,比表面积340 m2/kg,其化学成分如表1所示;石:5~15 mm花岗岩碎石;砂:细度模数为2.6的本地河砂;阻锈剂:SY-TF迁移性钢筋阻锈剂,一种醇胺类混合型液体阻锈剂,推荐用量为500 g/m2,武汉三源特种建材有限责任公司。

表1 水泥的化学成分 %

1.2 试件成型及试验方法

(1)混凝土强度和渗透深度测试:试块按照GB/T 50081—2019《混凝土物理力学性能试验方法标准》进行成型,试块尺寸为150 mm×150 mm×150 mm。标准养护28 d后取出,选择试块一个非成型面和底面作为测试面,按照推荐用量将阻锈剂分3次涂刷于混凝土测试面,每次间隔时间为90~120 min,最后一次涂覆结束后覆盖保鲜膜后进行标准养护。分别在涂覆阻锈剂后的7、28、60、90 d进行强度测试。由涂覆面向下(50±5)mm处取3组混凝土薄片,经研钵粉磨过0.15 mm的方孔筛后,混合后作为待检样。按照JGJ/T 192—2009《钢筋阻锈剂应用技术规程》测试对应龄期混凝土的氨氮浓度。混凝土试验配合比按照GB 8076—2008《混凝土外加剂》和JGJ 55—2011《普通混凝土配合比设计规程》进行设计,具体配合比如表2所示。

表2 混凝土的配合比 kg/m3

(2)氯离子迁移系数:按照GB/T 50082—2009《普通混凝土长期性能和耐久性能试验方法标准》中的RCM法进行测试,试件为Φ=(100±1)mm、h=(50±2)mm圆柱体混凝土。试件成型养护28 d后,在试块圆切侧面上进行试验。涂覆及养护方法同上。

(3)验证不同养护条件对迁移性阻锈剂渗透深度的影响时,将涂覆阻锈剂的立方体试块覆盖薄膜分别置于温度(20±2)℃,相对湿度分别为(95±5)%(标准养护)、(50±4)%(干燥养护)的2种条件下进行养护,按照HJ 535—2009《水质 氨氮的测定 纳氏试剂分光光度法》进行测试。将混凝土粉末与水混合搅拌取上清液测试氨氮浓度,当待测液预处理不充分时,残留的游离Ca2+与测试试剂发生络合反应生成小颗粒悬浮于测试皿中,对分光光度计测量影响极大。为更准确地测试混凝土中的氮含量,采用HJ 717—2014《土壤质量全氮的测定凯氏法》与上述方法对比测试试件的28 d渗透深度,试件成型方法同上。

2 试验结果与讨论

2.1 阻锈剂对混凝土力学性能的影响

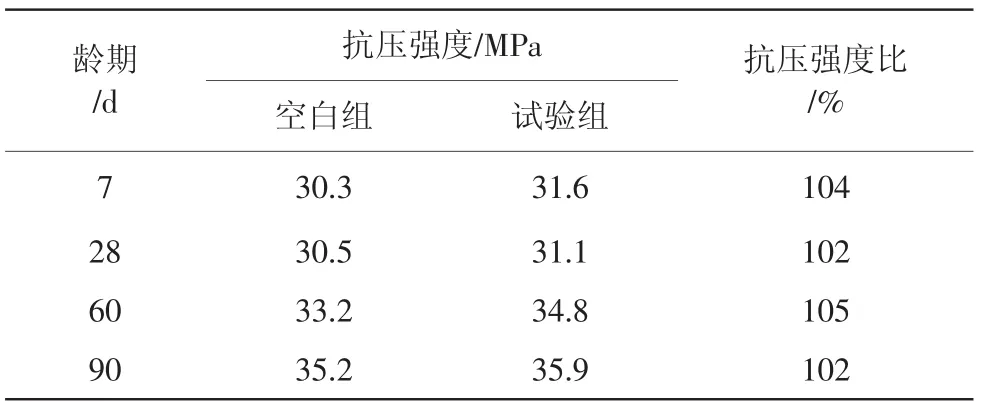

将推荐用量阻锈剂涂覆于混凝土表面,标准养护不同龄期时混凝土的抗压强度如表3所示。

表3 涂覆性阻锈剂对混凝土抗压强度的影响

由表3可知:空白组混凝土和涂覆迁移性阻锈剂试验组混凝土对应各龄期的抗压强度变化趋势相似;涂覆迁移性阻锈剂试块各龄期的抗压强度比均大于100%。表明阻锈剂涂覆于混凝土试块表面对不同龄期混凝土的强度无不良影响。

2.2 迁移性阻锈剂对混凝土氨氮浓度的影响

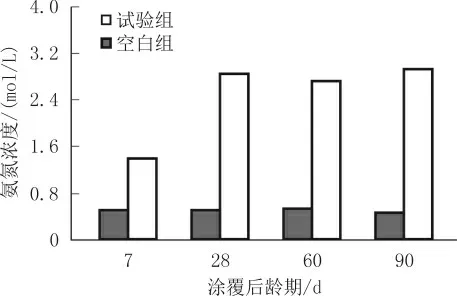

迁移性阻锈剂以气相或液相渗透到钢筋表面形成吸附膜,产生阻锈效果。各龄期空白组和试验组混凝土涂覆面向下(50±5)mm处的氨氮浓度测试结果如图1所示。

图1 迁移性阻锈剂在混凝土(50±5)mm处的氨氮浓度

由图3可知:(1)不同龄期空白混凝土试块涂覆面向下(50±5)mm处的氨氮浓度稳定在0.487~0.543 mol/L范围内,表明测试的混凝土粉末中含有少量的氮元素,主要是因为混凝土搅拌时加入的骨料表面残存一定量含氮有机物质。(2)涂覆阻锈剂试块养护7 d时,氨氮浓度仅为1.422 mol/L;养护28 d时,表面的阻锈剂逐渐向混凝土内部迁移,氨氮浓度增大至2.885 mol/L,较7 d时增大了1倍;但28 d后,随着养护龄期的延长,氨氮浓度不再增大,始终保持在小范围波动,60、90 d时的氨氮浓度分别为2.726、2.943 mol/L。混凝土自身的多相多孔体系决定了其可被气体或者液体等介质渗透其中。前期氨氮含量较低,随着龄期的延长,氨氮浓度不断向内部扩散,最终达到各自微小区域的动态平衡,距离涂覆面近处区域先达到动态平衡且氨氮浓度大于距离涂覆面较远的区域。当氨氮浓度在50 mm处达到动态平衡后,此处氨氮浓度不再发生明显变化。

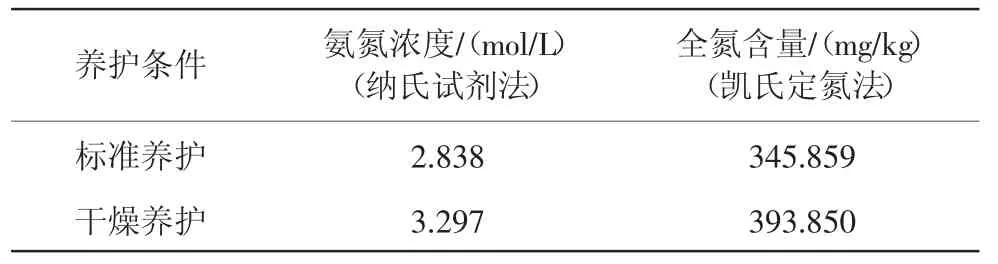

2.3 养护条件对阻锈剂渗透性能的影响

迁移性阻锈剂依靠扩散渗透作用向混凝土内部迁移,环境湿度对氨氮的迁移具有较大影响。表4为在2种不同养护条件下养护28 d时,在混凝土(50±5)mm处分别采用纳氏试剂法和凯氏定氮法测得的氨氮浓度。

表4 养护条件对阻锈剂渗透性能的影响

由表4可知:(1)当采用纳氏试剂法测试时,标准养护时测得的混凝土涂覆面向下(50±5)mm处氨氮浓度为2.838 mol/L,与前期数据基本保持一致;干燥养护时测得的氨氮浓度为3.297 mol/L,高于标准养护时测得的氨氮含量。(2)当采用凯氏定氮法测试时,标准养护与干燥养护时的全氮含量分别为345.859、393.850 mg/kg,干燥养护时的测试结果依旧高于标准养护时的测试结果。采用2种不同方法时的测试结果总体保持一致,即干燥养护条件下的渗透性能优于标准养护条件下的。

迁移性阻锈剂是一种低表面张力的液体,涂覆于混凝土表面后通过混凝土毛细管吸附、阻锈剂浓度差及低蒸气压组分的挥发扩散等方式积累迁移至到混凝土内部[6-7]。毛细管的吸附能力是影响阻锈剂迁移的最重要因素。混凝土在干燥养护时处于非饱和状态,毛细孔中的自由水含量急剧降低,毛细管吸收作用占据主导地位,阻锈剂通过毛细管吸附迅速进入混凝土内部。标准养护时,混凝土毛细管中充满自由水,此时浓度差作用下的扩散作用为迁移渗透的主要途径,其效果不及毛细吸附作用,因而标准养护时的迁移性不及干燥养护时的。

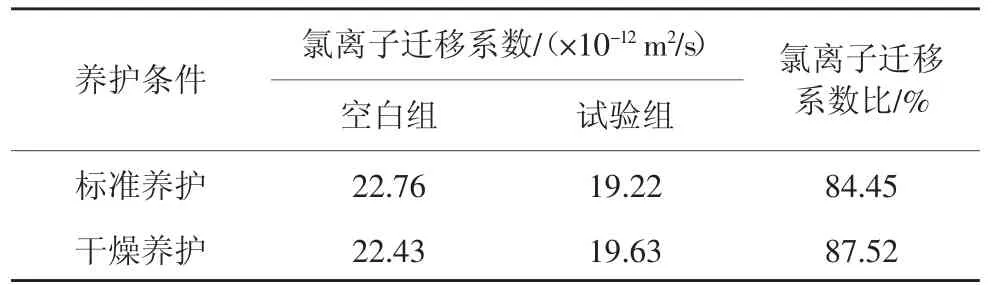

2.4 养护条件对混凝土氯离子迁移系数的影响

采用RCM法测试不同养护条件下空白组和试验组混凝土试块的氯离子迁移系数,结果如表5所示。

表5 养护条件对混凝土氯离子迁移系数的影响

由表5可见:不同养护条件下试验组的氯离子迁移系数比均小于100%,且标准养护下的氯离子迁移系数比小于干燥养护的。2种不同养护条件下试验组的氯离子迁移系数均小于空白组的主要原因是,迁移性阻锈剂涂覆于混凝土表面时向混凝土内部渗透,混凝土空隙内的吸附作用,带有电负性的氮原子增加,RCM试验中带有电负性氯离子在电极的作用下向混凝土内部迁移[8]。当遇到带有相同电负性的氮原子时渗透过程必然受阻,进而减小了氯离子渗透深度。试块标准养护比干燥养护时的氯离子迁移系数比略小,其主要是因为电负性排斥作用达到极限时,混凝土自身水化程度对结果产生微弱的影响,而一直标准养护的混凝土相较于干燥养护水化更加完全,因此标准养护时氯离子迁移系数更小些。

3 结论

(1)迁移性阻锈剂涂覆于混凝土表面对不同龄期标准养护混凝土的强度无负面影响,对应的7、28、60、90 d抗压强度比分别为104%、102%、105%、102%。

(2)采用纳氏试剂分光光度法测试氨氮浓度来表征混凝土的渗透性能,结果表明,随着养护龄期的延长,混凝土涂覆面下(50±5)mm处的氨氮浓度呈先增大后趋基本稳定,28 d时氨氮浓度达到最大,28 d后氨氮浓度基本趋于稳定。

(3)纳氏试剂分光光度法和凯氏定氮法所测结果规律一致,即干燥养护条件下迁移性阻锈剂的渗透性能优于标准养护条件下的。

(4)迁移性阻锈剂涂覆于混凝土表面可明显减小混凝土的氯离子迁移系数,提高混凝土的耐久性。