固废基胶凝材料混凝土增强剂的试验研究

2023-02-09谢瑞兴岳光亮郭文倩唐樱燕彭立刚于彭莫立武

谢瑞兴,岳光亮,郭文倩,唐樱燕,彭立刚,于彭,莫立武

(1.山东众森新材料有限公司,山东 济南 250000;2.山东众森科技股份有限公司,山东 济南 250000;3.南京工业大学 材料科学与工程学院,材料化学工程重点实验室,江苏 南京 210000)

0 引言

在混凝土材料组成中,胶凝材料是一个最基础的组成部分。近年来,在国家倡导的“双碳”背景下,越来越多的企业以及研究院所研究低碳固废基混凝土,主要采用钢渣、粉煤灰等不同种类固废材料制备胶凝材料,应用于耐久性良好的混凝土中,降低行业的碳排放,提高混凝土行业的经济效益[1-3]。但固废基胶凝材料在混凝土中大量的应用,造成固废混凝土凝结时间延长、早期强度低、极大地影响了混凝土施工性能[4-5]。针对固废基胶凝材料混凝土存在的一系列问题,为进一步有效、合理、科学地应用固废基混凝土,本研究采用公司自主研发的固废基胶凝材料增强剂ZS-10Z,对比验证了固废基混凝土的各项性能,可为固废基胶凝材料混凝土的应用起到良好的推动作用。

1 试验

1.1 原材料

(1)增强剂制备原材料

异丁烯醇聚氧乙烯醚(HPEG):相对分子质量4000,含量≥99%,工业级;甲基丙烯酸(MAA):工业级;次磷酸钠:含量≥99.5%,工业级;过硫酸铵:含量≥98.5%,优等品;三乙醇胺:含量≥85%,工业级;水:自来水。

(2)混凝土试验材料

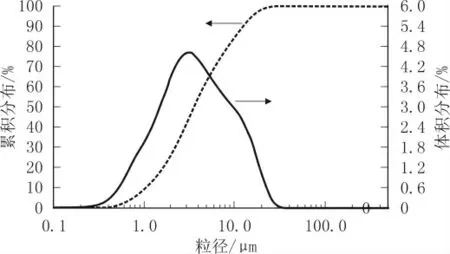

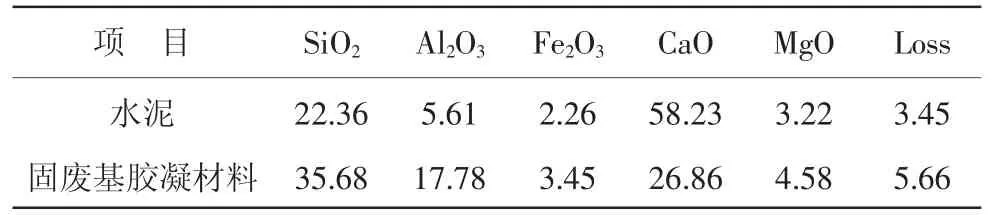

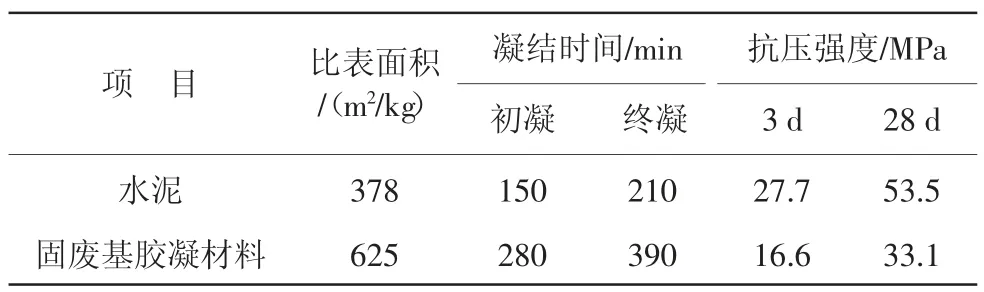

水泥:P·O42.5散装水泥,山东创新水泥厂;固废基胶凝材料:ZS-Ⅰ型,山东众森新材料有限公司,材料组成为钢渣、自燃煤矸石、矿渣粉、锂渣粉,产品性能符合T/CECS 689—2020《固废基胶凝材料应用技术规程》要求,其粒径分布见图1,胶凝材料的主要化学成分见表1、物理力学性能见表2;细骨料:当地石灰岩破碎的碎屑砂,细度模数3.0,含粉量12.6%,亚甲蓝值2.8 g/kg;粗骨料:当地5~30 mm连续级配石灰岩碎石,含泥量0.5%,泥块含量为0.2%,压碎值指标为9.8%;减水剂:聚羧酸减水剂,固含量10.5%,减水率25.5%,山东众森新材料有限公司;早强剂:市售,QX-1型,固含量10.0%,推荐掺量1.0%;拌合水:自来水。

图1 固废基胶凝材料的粒径分布

表1 胶凝材料的主要化学成分 %

表2 胶凝材料的主要物理力学性能

1.2 增强剂的制备

室温下将一定质量的聚醚单体(HPEG)和水加入四口瓶中,搅拌溶解后,加入过硫酸铵搅拌分散均匀,向四口瓶中分别滴加一定量甲基丙烯酸和次磷酸钠,2 h匀速滴加完后,加入三乙醇胺,搅拌均匀,加水稀释,得到固含量为10.0%的固废基胶凝材料混凝土增强剂ZS-10Z。

1.3 测试与表征

(1)固废基胶凝材料混凝土(以下简称固废基混凝土)的力学性能测试:参照GB/T 50081—2019《混凝土物理力学性能试验方法标准》进行。

(2)固废基混凝土的工作性能测试:参照GB/T 50080—2016《普通混凝土拌合物性能试验方法标准》进行。

(3)固废基混凝土的耐久性能测试:参照GB/T 50082—2009《普通混凝土长期性能和耐久性能试验方法标准》测试抗碳化性能、抗水渗性能以、电通量和抗硫酸盐侵蚀性能。

(4)SEM分析:采用JSM-7610F型扫描电子显微镜分别对空白固废混凝土、掺加QX-1和ZS-10Z固废混凝土的水化产物进行测试。

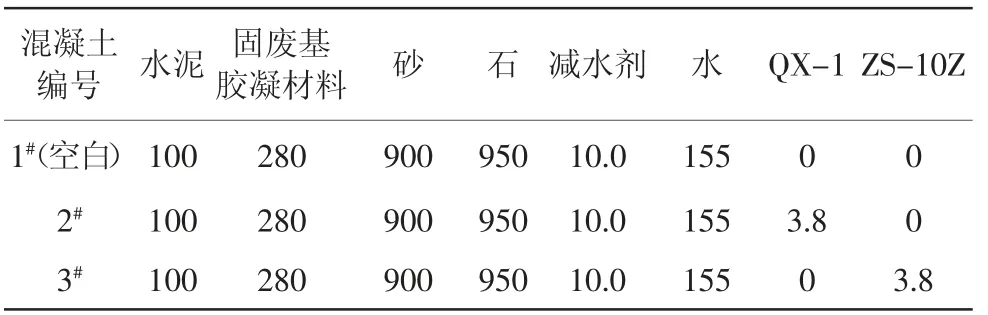

C30固废基混凝土的配合比参照JGJ 55—2011《普通混凝土配合比设计规程》和T/CECS 689—2020进行设计,试验配合比如表3所示,其中QX-1和ZS-10Z的掺量均为胶凝材料质量的1.0%。

表3 C30固废基混凝土的试验配合比kg/m3

2 试验结果与分析

2.1 ZS-10Z对固废基混凝土工作性能的影响

为验证增强剂ZS-10Z对固废基混凝土施工性能的影响,进行混凝土出机、1 h坍落度/扩展度、含气量、凝结时间及倒提排空时间试验,并与市售早强剂QX-1进行对比,试验结果如表4所示。

表4 增强剂对固废基混凝土工作性能的影响

从表4可见:与1#空白固废基混凝土相比,掺入1.0%早强剂QX-1时,混凝土的坍落度和扩展度略有降低,含气量无明显变化,凝结时间缩短3 h,但混凝土的排空时间延长,说明市售早强剂QX-1在缩短凝结时间的同时也增大了混凝土的黏度,不利于施工泵送;掺入1.0%ZS-10Z时,混凝土的坍落度、扩展度以及1 h损失明显改善,含气量略有增大,凝结时间缩短5~6 h,混凝土倒提排空时间缩短,说明加入ZS-10Z后,在缩短固废基混凝土凝结时间的前提下,混凝土的流动性能和黏聚性良好,适合固废混凝土的泵送浇筑。ZS-10Z具有很强的分散性能,能使胶凝材料细颗粒在混凝土拌合时均匀分散,充分与水接触参与水化反应,缩短混凝土的凝结时间,进而提高了固废基混凝土的施工性能。

2.2 ZS-10Z对固废基混凝土力学性能的影响

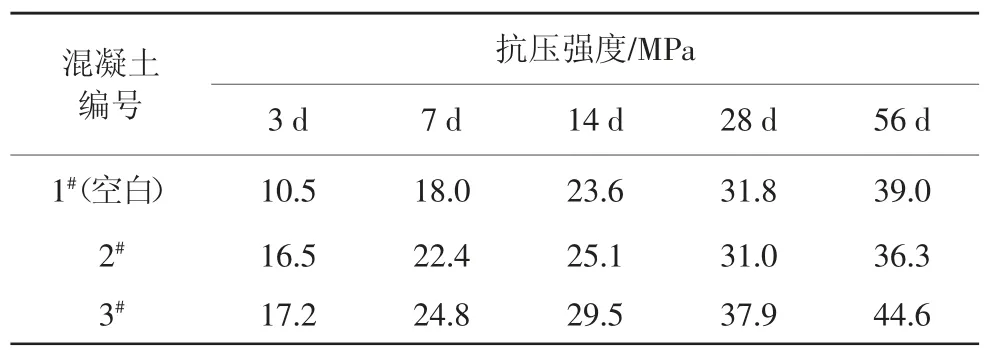

测试掺增强剂ZS-10Z前后固废基混凝土各龄期的抗压强度,并与市售早强剂QX-1进行对比,结果如表5所示。

表5 增强剂对固废基混凝土各龄期抗压强度的影响

从表5可见,相对1#空白固废基混凝土,掺入1.0%早强剂QX-1时,固废基混凝土的3、7 d抗压强度增长较快,但28 d抗压强度略微降低,甚至后期56 d强度低于1#混凝土,早强剂QX-1不利于混凝土强度的长期发展,不适合在固废混凝土中应用;掺入1.0%ZS-10Z时,混凝土早期强度发展较快,并且固废混凝土的28 d抗压强度较1#空白固废基混凝土提高了6.1 MPa,后期强度持续增长,ZS-10Z在提高固废混凝土早期强度的同时,对后期强度仍然有促进作用。ZS-10Z的化学络合激发作用促使胶凝材料水化加快[6-8],拌合成型后的混凝土凝结时间明显缩短,各龄期抗压强度提高。

2.3 ZS-10Z对固废基混凝土耐久性能的影响

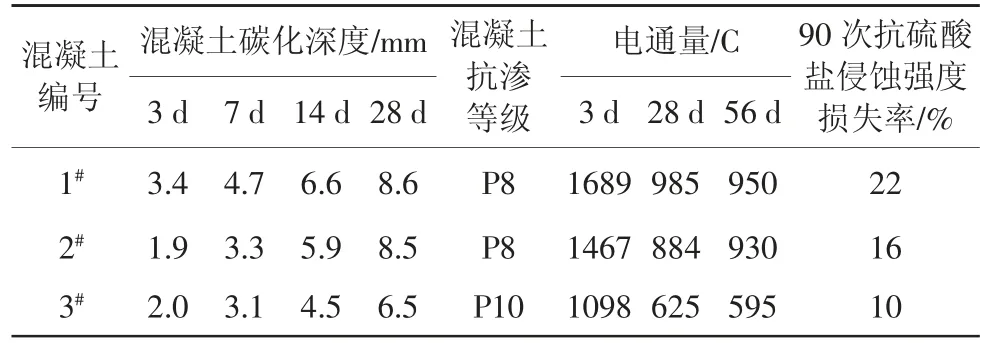

测试掺ZS-10Z前后固废基混凝土各龄期的碳化深度、抗渗等级、电通量和抗硫酸盐侵蚀循环性能,并与市售早强剂QX-1进行对比,试验结果如表6所示。

表6 增强剂对固废基混凝土耐久性能的影响

由表6可见:

(1)与1#空白固废基混凝土相比,掺入QX-1和ZS-10Z后,固废基混凝土各龄期的碳化深度、抗硫酸盐侵蚀强度损失率降低。与1#和2#固废基混凝土相比,掺1.0%ZS-10Z的3#固废基混凝土,7、14、28 d碳化深度、抗硫酸盐侵蚀强度损失率下降优势明显,尤其是后期28 d的碳化深度更低,同时抗渗等级提高。这是由于,掺ZS-10Z混凝土致密的结构使CO2、Na2SO4难以进入混凝土内部,因此抗碳化性能和抗硫酸侵蚀性能提高,同时,内部的致密结构,使其具有更高的抗水渗透性能。

(2)相对于1#空白固废基混凝土和掺1.0%QX-1的2#固废基混凝土,掺1.0%ZS-10Z的3#固废基混凝土的电通量在不同龄期都明显较低,尤其是3 d电通量降低明显,说明固废基混凝土中掺入ZS-10Z后,混凝土的匀质性良好,胶凝材料的水化更快,早后期都能形成更多的水化产物,混凝土内部孔隙数量减少,阻碍了氯离子电荷的移动,降低了电通量。

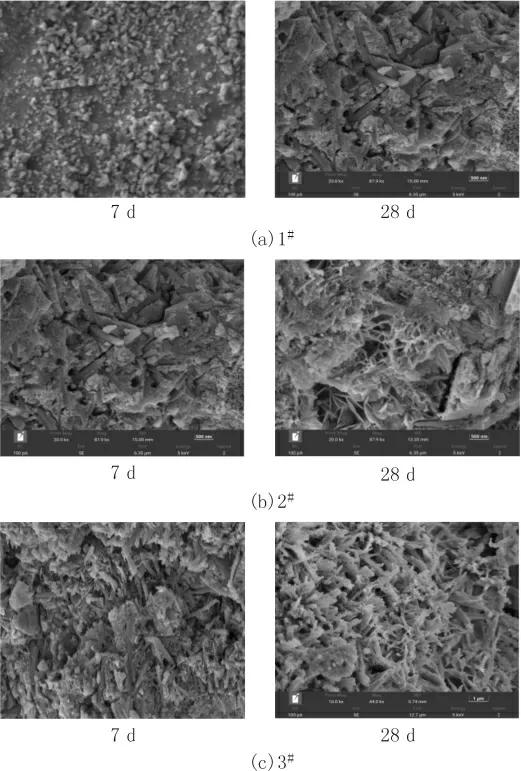

2.4 掺增强剂ZS-10Z对固废基混凝土水化微观形貌的影响

对掺增强剂ZS-10Z前后固废基混凝土的微观结构进行SEM分析,并与市售早强剂QX-1进行对比,结果如图2所示。

图2 固废基混凝土7、28 d龄期的SEM照片

由图2可见,相对于1#空白固废基混凝土和掺1.0%早强剂QX-1的2#固废基混凝土,掺1.0%增强剂ZS-10Z的3#固废基混凝土可生成更多的C-S-H水化产物,且7、28 d水化产物更密实,晶形发育良好,孔隙率较小,表明固废增强剂促进了固废基胶凝材料的水化[9-10],可提高固废基混凝土的强度,缩短混凝土凝结时间,有利于固废混凝土的施工应用。

3 结论

(1)固废基胶凝材料混凝土增强剂ZS-10Z可增大固废基混凝土的坍落度和扩展度,并减小经时损失,尤其是在不影响抗压强度的前提下,缩短固废基混凝土的凝结时间,有利于固废混凝土的施工应用。

(2)ZS-10Z不仅能提高固废基混凝土的早期抗压强度,同时后期抗压强度持续提高,明显优于市售早强剂对固废基混凝土的作用。

(3)电通量测试和SEM分析表明,固废基混凝中掺入ZS-10Z可生成更多的C-S-H水化产物,使体系的电通量降低,混凝土结构更加致密。ZS-10Z的化学激发和分散作用,提高了固废基混凝土拌合物的密实度,能提高混凝土的抗渗性能、抗碳化性能及抗硫酸盐侵蚀性能。