某工程现浇板裂缝成因检测与分析

2023-02-09安徽省建筑工程质量监督检测站皖北分站安徽蚌埠233000

马 飞 (安徽省建筑工程质量监督检测站皖北分站,安徽 蚌埠 233000)

1 工程概况

某农贸大市场,为二层框架结构,主体高度10.2m,设计使用年限为50年。该工程于2016年8月开工,目前部分房屋已交付使用。

业主在交房验收时发现一层顶板1-/A-B存在裂缝,为了解该现浇板裂缝成因,寿县某房地产开发有限公司委托安徽省建筑工程质量监督检测站对该现浇板裂缝成因进行现场检测及原因分析。

2 现场检测

根据委托要求并结合现场情况,现场检测工作于2018年9月10日进行,检测项目主要包括现浇板裂缝开展情况的普查、混凝土抗压强度、现浇板厚度、钢筋配置、钢筋保护层以及f-CaO情况对混凝土质量的影响。

2.1 现浇板裂缝开展性态的普查

采用目测、裂缝观察仪及尺量、拍照与描绘的方法,现场对一层顶板1-/A-B裂缝开展性态进行检查。检查结果见表1及图1、图2、图3所示。

图1 一层顶板1-/A-B裂缝

图2 板底渗水痕迹

图3 裂缝检查描绘

裂缝开展性态检查结果汇总表 表1

2.2 现龄期混凝土抗压强度的检测

依据《钻芯法检测混凝土强度技术规程》(JGJ/T 384-2016),现场采用钻芯法检测混凝土抗压强度。实施检测时根据现场具体情况在现浇板上随机钻取3个混凝土芯样,并加工成高径比1:1的试件,经自然干燥后进行抗压试验。试验结果见表2所示。

混凝土芯样抗压强度结果汇总表 表2

检测的一层顶板1-/A-B现龄期混凝土抗压强度推定为41.4MPa,符合设计强度等级C30的要求。

2.3 现浇板板底钢筋配置情况的抽检

依据《混凝土中钢筋检测技术标准》(JGJ/T 152-2019),现场检测时用钢筋定位仪在构件表面测量钢筋位置,然后用直尺量测钢筋间距。检测结果见表3所示。

配筋配置情况检测结果汇总表 表3

《混凝土结构工程施工质量验收规范》(GB 50204-2015)第5.5.3条规定:纵向受力间距允许偏差为±10mm,绑扎箍筋、横向钢筋间距允许偏差为±20mm。

检测的该现浇板板面纵向钢筋设置间距平均值为200mm,横向钢筋设置间距平均值为199mm,符合设计和规范允许偏差值的要求。

检测的该现浇板板底纵向钢筋间距平均值为184mm,横向钢筋设置间距平均值为209mm,符合设计和规范允许偏差值的要求。

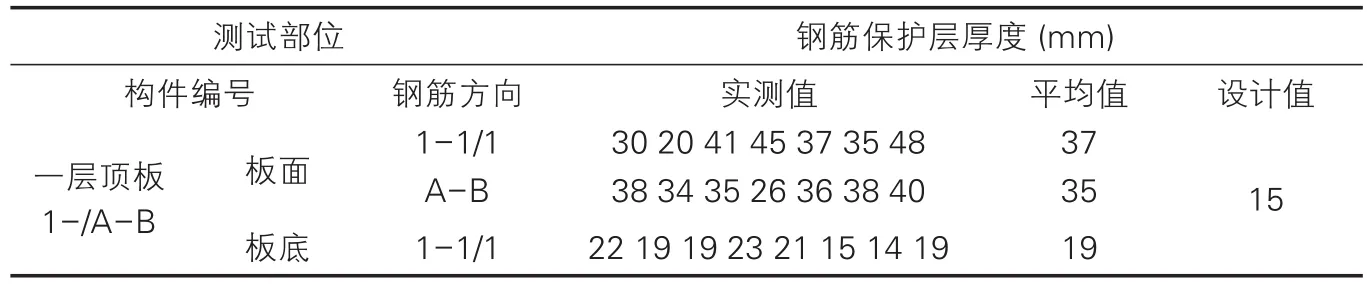

2.4 钢筋保护层厚度检测

现场检测时用钢筋定位仪检测现浇板板底及板面钢筋保护层厚度。检测结果见表4所示。

配筋配置情况检测结果汇总表 表4

《混凝土结构工程施工质量验收规范》(GB 50204-2015)第E.0.4条规定:结构实体纵向受力钢筋保护层厚度的允许偏差,现浇板为+8mm、-5mm。

检测的该现浇板板面纵、横向钢筋保护层厚度平均值分别为37mm和35mm,保护层厚度均偏大。

检测的该现浇板板板底钢筋保护层厚度平均值为19mm,符合设计和规范允许偏差值的要求。

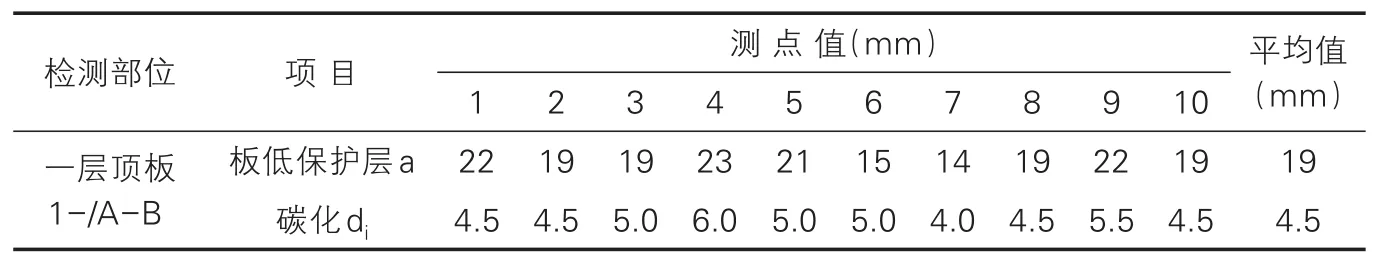

2.5 混凝土碳化深度

由于混凝土是一种多孔结构,长期暴露在大气中的CO2中,只要湿度适宜便可与已水化的水泥矿物发生反应,混凝土在碳化过程中逐渐由碱性转化成中性。当混凝土碳化后,混凝土中PH值降至9以下时,保护钢筋的钝化膜就处于活化状态,在氧和水的作用下,钢筋产生化学腐蚀。钢筋一旦锈蚀,由于铁锈体积比原铁体积大2~3倍,膨胀将使混凝土保护层开裂、剥落。

根据酚酞试剂在强碱中呈现紫红色,弱碱中为无色的特性,用浓度为1%~2%的酚酞溶液喷在所打小孔洞内壁,然后用游标卡尺测量表面到内部变色的深度,即为混凝土的碳化深度。利用小型钢筋保护层测定仪测量钢筋保护层厚度。具体见表5所示。

混凝土碳化深度和保护层厚度汇总表 表5

根据实验结果可知,一层顶板1-/A-B板底对应10点钢筋混凝土保护层厚度平均值分别为19mm;相应部位检测的混凝土碳化深度平均值为4.5mm。结果表明,一层顶板1-/A-B测点混凝土碳化深度均小于钢筋混凝土保护层厚度,钢筋没有失去混凝土的碱性保护,处于完好状态

2.6 现浇板厚度的抽检

现场采样局部钻通后量测的方法检测现浇板厚度,检测结果见表6所示。

现浇板厚度检测结果汇总表 表6

《混凝土结构工程施工质量验收规范》(GB 50204-2015)第8.3.2条:现浇结构构件截面尺寸允许偏差为+8mm,-5mm。

检测现浇板厚度平均值为117mm,符合设计及规范允许偏差值的要求。

2.7 f-CaO对混凝土质量影响的检测

依据《建筑结构检测技术标准》(GB/T 50344-2004),采用沸煮法检测f-CaO对混凝土质量影响。现场采用工程钻机在抽取的构件上钻取1组2个芯样,均加工成高径比为1:1的试件,一个两端用硫磺胶泥补平后自然养护,另一个以及混凝土薄片一起放到蒸压釜中进行沸煮,沸煮6h,冷却至室温,打开蒸压釜,观察芯样和薄片有无裂缝,然后将芯样用硫磺胶泥补平后,进行抗压试验,比较1组两个芯样的强度差异,综合沸煮试验和抗压试验的结果,判断游离CaO和MgO对混凝土的影响。现场共钻取了1组芯样,检测结果见表7所示。

现浇板芯样抗压强度对比试验结果汇总表 表7

试验结果表明,抽检的3块区格板混凝土抗压强度损失率平均值为13.8%,满足《建筑结构检测技术标准》(GB/T 50344-2004)第 B.0.7 条 的 规定。抽检部位的试件经沸煮试验后,各试件外观完好,无异常表现;沸煮后的芯样混凝土抗压强度比自然养护条件下的混凝土抗压强度普遍降低。

2.8 承载力验算

根据检测结果和委托单位提供的设计图纸,依据《混凝土结构设计规范》(GB 50010-2010)(2015年版)和《建筑结构荷载规范》(GB 50009-2012)进行复核验算,以确定正常使用条件下该工程二层顶板的承载力是否符合规范要求。

板底钢筋间距、混凝土强度实测结果、厚度均满足设计要求,验算时采用设计值。经调查,该层现浇板施工完成后,未发生堆载超过正常使用荷载的情况,荷载及楼面做法按设计图纸取值计算。采用中国建筑科学研究院研发的PKPM系列结构计算软件,依据现行国家规范及检测资料,对二层顶板进行验算,经验算,正常使用条件下,该层现浇板承载力符合规范要求。

2.9 施工及试验资料的调查

根据委托单位提供的试验资料,每立方米混凝土各项材料的用量为330kg:746 kg:1088 kg:175 kg:6.2 kg:54kg(水泥:砂:石子:水:外加剂:掺合料)。水泥凝结时间、安定性、抗压强度(3d)、抗折强度(3d)均合格,细集料各项指标均合格,粗集料各项指标均合格。

根据施工日志和监理日志看,该层现浇板板混凝土浇筑日期为2017年4月8日,当日天气晴朗,最高气温21.6℃,最低气温3℃,平均气温13.2℃,风力3~5级。

3 现浇板裂缝原因分析

3.1 裂缝开展性态

该现浇板共有两条斜向裂缝,裂缝①为板角斜裂缝,裂缝两端距A轴分别为1.1m和4.8m。经对板面找平层局部剥除后并注水后发现,板面两条裂缝宽度分别为 0.1mm~0.25mm、0.1mm~0.3mm,注水部位板底局部存在渗水现象。经对裂缝骑缝取芯后发现,裂缝沿管线开裂。

3.2 混凝土抗压强度检测

检测的一层顶板1-/A-B现龄期混凝土抗压强度推定为41.4MPa,符合设计强度等级C30的要求。

3.3 钢筋配置情况检测

检测的该现浇板板面纵向钢筋设置间距平均值为200mm,横向钢筋设置间距平均值为199mm,符合设计和规范允许偏差值的要求。

检测的该现浇板板板底纵向钢筋间距平均值为184mm,横向钢筋设置间距平均值为209mm,符合设计和规范允许偏差值的要求。

3.4 钢筋保护层厚度及碳化深度检测

检测的该现浇板板面纵、横向钢筋保护层厚度平均值分别为37mm和35mm,保护层厚度均偏大。

检测的该现浇板板板底钢筋保护层厚度平均值为19mm,符合设计和规范允许偏差值的要求。

检测的该现浇板板板底碳化深度平均值为4.5mm小于钢筋保护层厚,钢筋没有失去混凝土的碱性保护,处于完好状态

3.5 现浇板厚度检测

检测现浇板厚度平均值为117mm,符合设计及规范允许偏差值的要求。

3.6 裂缝成因分析

裂缝①为现浇板角部斜裂缝,主要由于混凝土收缩与温度应力相叠加作用引起,这类裂缝通常贯通板厚。板面负弯矩钢筋保护层过大、施工养护措施不到位会导致或加剧裂缝的产生和发展。

裂缝②为沿预埋管线开裂裂缝,这类裂缝主要由现浇板薄弱部位在混凝土的早期收缩作用下形成。

4 总结

该裂缝为混凝土早期收缩裂缝,结构层预埋线管形成的薄弱断面易于此类裂缝的形成,温度变化促进了裂缝的开展。此类裂缝属变形裂缝,尚不影响构件的承载能力,但需采取有效措施进行封闭处理,以确保构件的使用性和耐久性符合要求。