基于比重因子的原材料的订购与运输决策优化模型

2023-02-09练瑶唐振云向福川王建宏

文/练瑶 唐振云 向福川 王建宏

本文主要研究生产企业原材料的订购与运输问题。通过建立0-1规划模型分别研究供应商数量、最优订购方案和转运方案。

一、引言

本文针对2021年全国大学生数学建模竞赛C题[1]的问题2,要求参考问题1,在满足生产需求的基础上,确定供应商的最少数量以及未来24周最经济的原材料订购方案,并根据所给近5年8家转运商的损耗率数据,确定损耗最少的转运方案。

二、模型准备

1.供应商选取范围的确定。本文要求参考问题1,确定该企业至少应选择多少家供应商供应原材料以满足生产需求。在问题1中,通过建立基于熵权法的反映保障企业生产重要性的TOPSIS模型,得出重要性评价指标,以此确定了对于该企业而言的50家最重要的供应商。本文供应商的数量选择问题的前提是满足生产的需求,而问题1所求出的对该企业而言50家最重要的供应商也是基于满足企业生产需求的考虑,因此,在第二问中我们沿用问题1中确定的50家最重要的供应商作为本文供应商的选取范围。

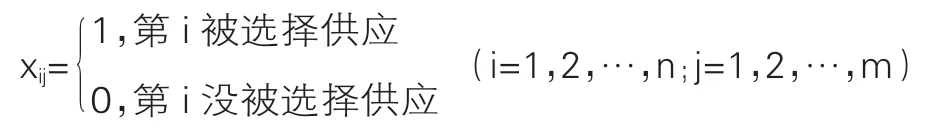

2.决策变量范围的确定。在解决供应商的数量选择问题中,只需要确定供应商选取范围中的50家供应商是否对企业进行原料供应,即这50家供应商在这一情况下存在两种状态,即:

其中,i代表第i家供应商(此处n=50),j代表第j种原材料(此处m=3,且j=1,2,3分别代表A、B、C类原材料)。在确定每周最经济的订购方案和损耗最少的转运方案的问题中,第i家供应商每周的实际供货量gi是不能保证也不需要达到其最大供应量的,同时考虑到经济效益,即在满足企业生产需求的基础上,应该使得每周的原材料剩余量(不同于原材料的库存量)尽可能少,这一点可以通过对被选择进行原材料供应的供应商的供货量赋予相应的比重因子wtj∈[0,1],使得企业仓库每周的原材料接收量在企业达到产能的条件下尽可能小。

3.引入浮动增量和浮动损失增量。通过分析可以知道,在实际“订购—供货—接收”的过程中,订货量不等于供货量,由于运输损失,供货量也不等于接收量。所以在原材料的订购与运输中,如果忽略这一差异带来的影响,经过时间周期的不断累积,那么将会造成两种情况:一是接收量小于订购量;二是接收量大于订购量。前者不能满足生产需求,后者会造成运输和仓储的成本大大提高。因此,为了减少这一短期误差带来的长期影响,可以引入偏差变量[2],同时偏差变量可以变硬约束为软约束,更加贴合实际供应的情况。在实际情况中,企业在第k周的总供货量gk,应该等于企业每周的产能E,加上由第k-1周实际货物接收量与企业每周产能E的差值,定义为浮动增量β(+,-);还应该减去第k-2周的浮动增量在第k-1周的转运过程中的损耗量,定义为浮动损失增量β0(+),若第k-2周的浮动增量为正,则存在浮动损失增量,若为负,则代表在第k-1周需要减少货物订购,此时不存在浮动损失增量。

4.明确浮动增量与订货量、供货量的关系。浮动增量将影响到下周的订货量,而订货量与实际供货量、供货量与实际接收量的值之间均存在差值(+,-)。所以,为了简化问题,可以将浮动增量直接与每周的供货量挂钩,即定义每周所产生的浮动增量,将在下一周直接通过对供货量的增减进行调节。

三、确定供应商数量:建立0-1整数规划模型

1.决策变量的确定

在最少供应商的数量选择问题中,引入0-1变量xij,表示第i个供应商是否被选择进行原材料供应,令

其中j=1,2,3,分别代表A、B、C类原材料。

2.约束条件的确定

为满足企业生产需求,需要总的供货量G达到企业每周的产能E,即

其中,gi代表供应商的实际供货量,bj代表第j类原材料生产1m3产品需消耗的相应类型的原材料量(单位:m3),E=2.82×104m3。

3.最优函数的确定

要确定企业在满足生产需求的前提下,应选择的供应商数量,即需要求的最小值。

四、制定订购方案:建立类目标规划模型

1.决策变量的确定

为了使企业仓库每周的原材料接收量在企业达到产能的条件下尽可能小。引入比重因子wij∈{0,1},即表示在第k周,第i个供应商供应第j类原材料的供应量占供应商总供应量Gk的比重。

2.约束条件的确定

(1)对总供应量Gk的约束

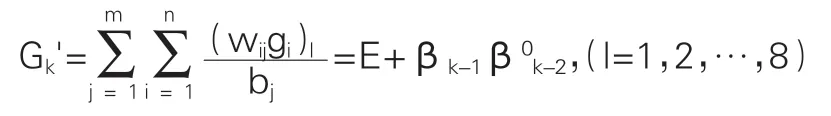

第k周的总供应量Gk应该等于企业每周的产能E、第k-1周产生的浮动增量βk-1和第k-2周产生的浮动损失增量β0k-2之和,即

其中,gi:供应商的实际供货量;

bj:第j类原材料生产产品需消耗的相应类型的原材料量(单位:m3);

βk-1:浮动增量,第k-1周的原材料接收量Sk-1与企业每周产能E的差值,即第k周的原料增减调节量,βk-1=E-Sk-1;

β0k-2:浮动损失增量,第k-2周的增减调节量在实际运输过程中产生的损耗量,

β0k-2=βk-2·Pli·λk-2,其中Pli为第l家转运商的运输损耗率,浮动损失增量判别因子,即第k-2周若原材料的调节量为正,则在第k-1周的实际运输中会产生一小部分的运输损耗量βk-2·Pli,若原材料的调节量为负,则第k-1周的实际运输中不存在运输损耗量。

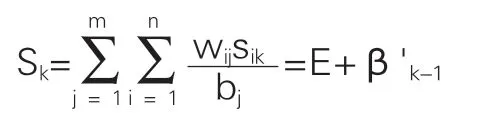

(2)对总接收量Sk的约束

在实际运输过程中,转运商会因为自身运转能力的影响,造成在转运过程中造成运输损耗量,使得实际供应量与实际接收量有出入,因而,第k周的总接收量Sk应该等于企业每周的产能E、第k-1周产生的浮动增量接收量β'k-1,即

其中,sik:第k周第i个供货商的原材料接收量;

bj:第j类原材料生产产品需消耗的相应类型的原材料量(单位:m3);

β'k-1:第k-1周产生的浮动增量接收量,即第k-1周的原料增减调节量的实际接收量,β'k-1=βk-1-βk-1·Pli·λk-1,其中Pli为第l家转运商的运输损耗率,λk-1为浮动损失增量判别因子,描述是否产生正的原料调节量。

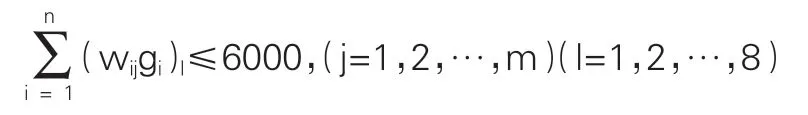

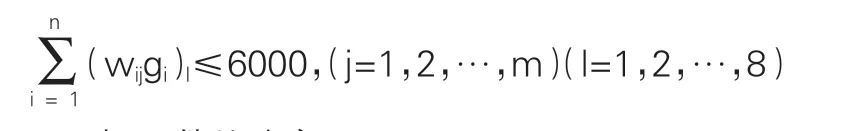

(3)对转运商运输量的约束

考虑到每家转运商的运输能力为6000m3/周,并且考虑到原材料的特殊性等原因,一家供应商每周供应的原材料应该尽量由一家转运商进行运输,即

其中,(wijgi)l:供应第j类原材料的第i家供应商由第l家转运商进行运输的供应量。

3.目标函数的确定

要制定最经济的原材料订购方案,则要使得第k周的订购费用最小,而订购费用与供应商的实际供应量有关,即要求订购费用

取最小值。其中,aj:每消耗单位立方米的第j类原材料产生的产品量(单位:m3);c:C类原材料的采购单价(单位:元)。

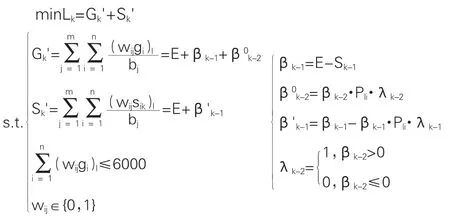

综上所述,总的数学模型如下:

五、制定转运方案:建立类目标规划模型

1.决策变量的确定

要制定损耗最少的转运方案,即要使在运输过程中的损耗总量最小,而本周的损耗总量可以表示为本周的总供应量和总接收量的差。因此,可以继续沿用订购方案模型中的决策变量。即引入比重因子wij∈{0,1},表示在第k周,第i个供应商供应第j类原材料的供应量占供应商总供应量Gk的比重。

2.约束条件的确定

(1)对总供应量Gk'的约束

第k周的总供应量Gk'应该等于企业每周的产能E、第k-1周产生的浮动增量βk-1和第k-2周产生的浮动损失增量β0k-1之和,即

其中,(wijgi)l:供应第j类原材料的第i家供应商由第l家转运商进行运输的供应量;βk-1、β0k-2与上一模型含义一致。

(2)对总接收量Sk'的约束

在实际运输过程中,转运商会因为自身转运能力的影响,造成在转运过程中造成运输损耗量,使得实际供应量与实际接收量有出入,因而,第k周的总接收量Sk'应该等于企业每周的产能E、第k-1周产生的浮动增量接收量β'k-1,即

其中,(wijsik)l:供应第j类原材料的第i家供应商由第l家转运商转运至仓库的接收量βk-1';与上一模型含义一致。

(3)对转运商运输量的约束

考虑到每家转运商的运输能力为60003/周,并且考虑到原材料的特殊性等原因,一家供应商每周供应的原材料应该尽量由一家转运商进行运输,即

3.目标函数的确定

根据订购方案所确定的供应商,通过合理分配转运商,制定每周的损耗最少的转运方案。要使损耗最少,那么在第k周,损耗总量Lk要最小,损耗总量=总供应量-总接收量,即目标函数为

minLk=Gk'-Sk'

综上所述,总的数学模型如下:

六、模型求解

根据建立的确定供应商数量、制定订购方案、转运方案三个模型,得出在满足企业生产需求的前提下:该企业至少应该选择51家供应商;订购费用最少的订购方案与损耗最少的转运方案。

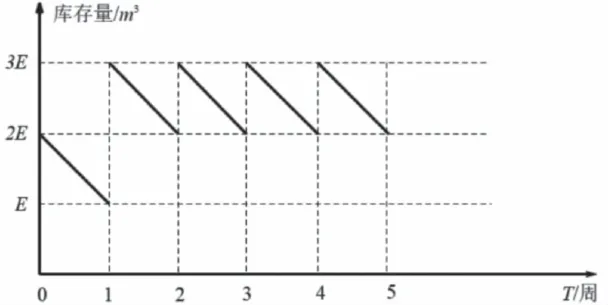

第一,初值确定:1)设定企业初始库存量,在开始两周属于库存调节周期,两周后库存量趋于稳定,为满足生产需求所需库存量和企业的原材料库存量不少于满足两周生产需求的要求,同时,结合近5年402家供应商的供货量的每周历史数据以及企业每周的产能要求,又分析可知后面每周的企业仓库原材料接收量约为E。综合上述要求,通过计算,可以得到企业初始库存量约为1.9E,为了简化模型求解,在此设定企业初始库存量为2E。

图1 库存量变化概念图

2)设定浮动增量初始值为E,即按照正常供货量第1周仓库原材料接收量约为E,但不能在后续的生产周内满足两周生产需求的原材料库存量,因此,设定模型中的浮动增量初始值为E以满足库存量需求。第二,轮休机制:供应商在完成一周的原材料供应任务后,为避免其生产压力过大,采用供应商不连续工作机制(轮休机制),即该供应商本周被选择供货后,在下周不再具备被选择资格。第三,优先分配:首先对转运商的转运能力进行评估,运输平均损耗率越低代表转运能力越强,以此得到转运商转运能力的评估表,见表1。采用优先分配原则,即优先分配转运能力强(平均运输损耗率低)的转运商给供货量大的供应商。

表1 转运商转运能力评估

七、灵敏度分析

在实际的订购和转运过程中,考虑到需求量Q和库存S对应的值与真实的值可能存在一定的偏差,至于不同种类材料的单位订购费用C、运输和存储费用是确切值,故不需要再做考虑[3]。采取对需求量Q和库存S做增加或减少10%大小的偏差处理。从图2中可以看出,对于需求量小范围的变化,相应的最小订购费用的波动性也较低,即可以比较灵敏的求出不同需求量下的最小订购费用,而受到的扰动较小。

图2 灵敏度分析

八、结束语

本文针对生产企业原材料的订购与运输问题。通过建立0-1规划模型分别研究供应商数量、最优订购方案和转运方案。从企业产能的角度,通过确定供应商的最小数量,根据生产需求制定生产原材料的订购方案;从转运损耗的角度,根据转运商的运输能力,以最小损耗总量为目标函数制定生产原材料的转运方案。同时,本文对所建立的模型进行了灵敏度分析,反映出该模型的稳定性,可以解决生产实际中的类似问题。

引用出处

[1]2021年全国大学生数学建模竞赛题[EB/OL].[2021-09-09].http://www.mcm.edu.cn/html_cn/node/4d73a36cc88b35bd4883c276afe39d89.html.

[2]司守奎,孙兆亮.数学建模算法与应用[M].北京:国防工业出版社,2020:430-433.

[3]王圣东.时变需求下供货商与销售商联合生产库存模型[J].合肥工业大学学报(自然科学版),2005(02):201-205.