GaN垂直结构器件结终端设计*

2023-02-09徐嘉悦王茂俊魏进解冰郝一龙沈波

徐嘉悦,王茂俊,魏进,解冰,郝一龙,沈波

(1.北京大学集成电路学院,北京 100871;2.集成电路高精尖创新中心,北京 100871;3.北京大学物理学院,北京 100871)

1 引言

目前,以传统半导体硅(Si)为主要材料的半导体器件仍然主导着电力电子功率元件。但现有的硅基功率电子技术正接近材料的理论极限,其只能提供渐进式的改进,无法满足现代电子技术对耐高压、耐高温、高频率、高功率乃至抗辐照等特殊条件的需求[1]。因此,人们开始寻求新的半导体材料来满足这些需要,期盼突破传统硅的理论极限。氮化镓(GaN)、碳化硅(SiC)等第三代半导体材料因具有宽禁带、高临界击穿电场、高电子饱和漂移速度等特点,成为目前功率电子材料与器件研究的热点。与传统的第一代及第二代半导体相比,第三代半导体材料所制备的器件具有击穿电压高、输出电流大、导热性优异等优点。在相同的耐压下,可以具有更低的比导通电阻[2]。最先得到快速发展的GaN功率电子器件是高电子迁移率晶体管(HEMT)。该器件是一种横向结构器件,以AlGaN/GaN异质结构为基础,利用两种材料界面上高浓度、高电子迁移率的二维电子气(2DEG)作为导电沟道。得益于2DEG优异的输运特性,GaN HEMT器件的开关频率可以达到兆赫兹,使得GaN HEMT器件在电力电子功率转换应用中具备了技术优势。特别是大尺寸硅衬底上GaN异质外延技术的成功以及互补金属氧化物半导体(CMOS)兼容工艺的开发大大降低了硅基GaN HEMT器件的成本[3]。目前,基于GaN HEMT的功率开关器件已经在手机快充中得到广泛应用,并有望进入服务器电源、汽车电子等高端领域。

尽管HEMT器件在高开关频率、小型化电源转换系统中取得了成功,但由于结构的特殊性,仍存在很多限制器件性能的因素。首先,GaN HEMT的击穿电压与外延层的厚度等因素密切相关,所以高工作电压的实现受到硅衬底质量的影响;其次,HEMT的导电沟道与材料表面的距离很近,易受表面/界面陷阱态的影响,器件在工作时存在严重的动态导通电阻增加现象,影响了导通损耗和效率;另外,器件不具备雪崩击穿能力,一般通过增加器件耐压冗余度来避免电压过冲条件下的器件击穿,未能充分发挥材料的优势。与横向结构器件相比,垂直结构器件拥有更多的优势:(1)电流通道在体内,不易受器件表面陷阱态的影响,动态特性较为稳定;(2)垂直结构器件可在不增加器件面积的前提下通过增加漂移区厚度直接提升耐压[4],因此与横向结构相比更易于实现高的击穿电压;(3)电流导通路径的面积大,可以承受较高的电流密度;(4)由于电流在器件内部更为均匀,器件的热稳定性佳[5];(5)垂直结构器件易于实现雪崩特性,在工业应用中优势明显。早期,由于缺乏高质量的GaN自支撑衬底,人们往往在硅、蓝宝石衬底上生长GaN厚膜外延层,制备准垂直结构器件。但是,在GaN厚膜外延生长的过程中,晶格常数和热膨胀系数失配等原因会引入大量不可避免的位错。这些位错是引起GaN功率器件漏电、限制器件耐压的主导因素[6]。近年来,随着大尺寸、低缺陷密度GaN自支撑衬底的不断成熟[7],GaN垂直结构功率器件的研发得以取得长足的进步,为突破横向结构HEMT器件在高压领域的局限性提供了可能性[8]。

目前,GaN垂直结构器件的实验室性能已经取得重要突破,报道的器件耐压超过6 kV,输出电流达到几百安培。最近,美国Odyssey公司宣布即将完成650 V以及1200 V两种耐压等级GaN垂直结构结型场效应晶体管(JFET)器件的产品化开发,说明垂直结构GaN功率电子器件已经做好了迈入市场的前期准备。除了材料生长外,GaN垂直结构器件研究的一个重点是如何设计并制备适合GaN材料与器件的结终端结构,减小器件边缘的峰值电场,实现高耐压,从而充分发挥GaN宽禁带的材料优势。本文通过回顾GaN垂直结构肖特基二极管(SBD)和PN结二极管(PND)这两种器件的发展,阐述了常用的GaN垂直结构器件的结终端技术,并对未来的发展趋势进行展望。

2 GaN垂直结构二极管及结终端技术

SBD和PND是电力电子领域中广泛使用的两种整流器件。此外,它们也是半导体器件的基本构成部分之一。对SBD和PND相关器件物理和器件结构的研究除了对整流、续流、电压钳位等应用具有重要作用外,对于其他类型的GaN功率电子器件也意义重大。通常情况下,PND在反向偏压下具有更小的漏电流,但是其开启电压高、开关速度慢、转换损耗高。而SBD则有相对于PN结构更低的开启电压,能有效减少器件开关时的损耗[9]。与传统PN结构的少子器件不同,SBD是以多子为主的器件,所以不存在少子的积累和反向恢复问题。此外,GaN体材料中的电子具有较高的载流子迁移率,多子器件没有扩散电容,GaN垂直结构SBD具有更快的开关速率,可以进一步减少器件的开关损耗。

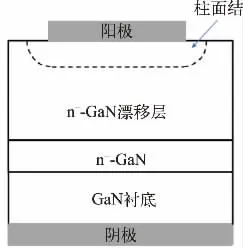

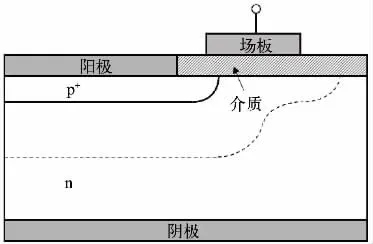

GaN垂直结构SBD的结构如图1所示。对于金半接触的内部,可以通过对一维突变结进行分析,得到漂移区纵向的电场分布。

图1 GaN垂直结构SBD的结构

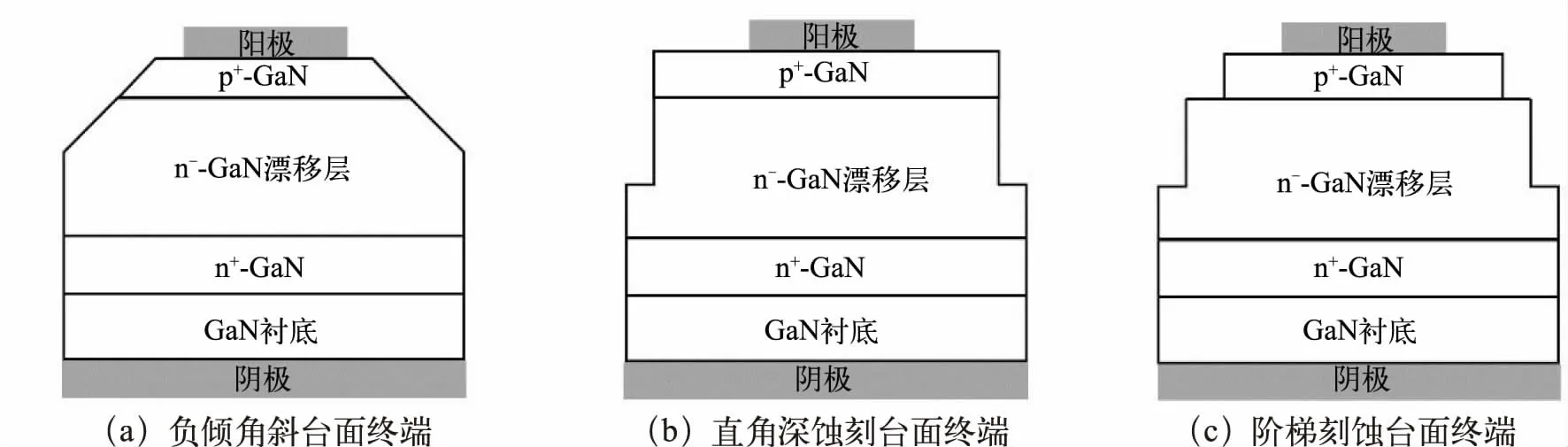

当漂移区未完全耗尽之前,结边缘处的最大电场强度Em为:

其中q为电子电量,ND为漂移区的掺杂浓度,Va为阳极电压,εS为半导体材料的介电常数。但结的边缘为一柱面结,柱面结的最大电场远大于平面结[10]。如果器件图形采用矩形窗口,在矩形窗口的4个角还会出现球面结,电场进一步加强,导致漏电增加,限制了器件的击穿电压。因此功率器件耐压提升的关键是如何设计合适的结终端结构,减小结边缘的峰值电场。在传统的硅功率器件中,可以采用多种结终端结构,包括浮空场限环、场板、斜角边缘终端、腐蚀终端、结终端扩展等[10]。但GaN的材料特性以及器件结构与传统的Si存在较大差异,特别是GaN材料中的选区掺杂存在较高难度,高效的离子注入p型掺杂还未能广泛使用,因此Si器件中常用的结终端结构难以直接应用到GaN垂直结构器件中,需要根据GaN材料和器件的特点做相应改进。

GaN垂直结构器件中结终端的设计主要有两种思路:(1)通过刻蚀等方法,改变主结边缘的形状,通常蚀刻成台面、直角、曲面等形状,从而改善表面电场分布和击穿电压;(2)在与电极接触的主结边缘引入新的“结”或者电势扩展结构,增加耗尽区的宽度,从而达到平滑电场尖峰、缓解边缘电场聚集、提高器件击穿电压的效果。此思路下又包括两种不同的方法:一种是在结的平面(横向)内引入各种“结”或者电势扩展结构;另一种是在结边缘的下方引入对应结构,这往往需要结合刻蚀等工艺。在实际器件中往往将不同的结终端技术进行组合以达到进一步提高器件性能的目的[9]。下面对目前适用于GaN垂直结构器件的结终端技术进行分析,并讨论各自的优缺点。

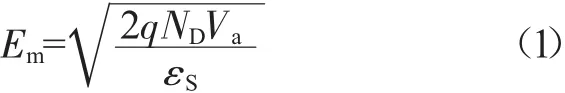

2.1 台面终端

台面终端是GaN垂直结构功率器件比较常用的边缘终端技术之一。一般使用干法蚀刻来选择性地去除器件边缘的部分材料来形成不同形状的台面[11]。台面终端可以分为斜台面终端(正倾角斜台面、负倾角斜台面)和直角台面终端两种。定义从掺杂浓度高的一侧到掺杂浓度低的一侧结面积减小则称为正台面,反之为负台面。各种台面终端如图2所示。

图2 GaN垂直结构功率器件中的各种台面终端

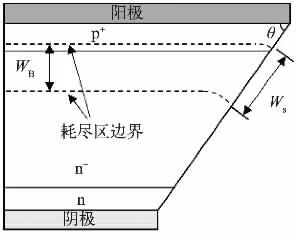

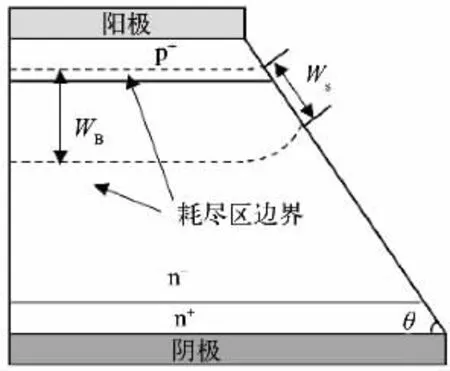

2.1.1 正倾角斜台面终端

通常来说,对于垂直型的PN结构而言,形成一个正倾角斜台面(低掺杂区移除的材料比高掺杂区移除的材料更多)对于改善器件的性能而言更有意义。这是因为在低掺杂区移除了更多的材料,将会导致沿刻蚀侧壁的耗尽层宽度增加;p型侧为重掺杂,所以耗尽区收缩得小。因此正斜角台面边缘处的表面耗尽宽度比体内的耗尽宽度要宽,器件的表面电场更低,可以避免表面击穿[10],正倾角斜台面结构如图3所示[12],其中θ是正斜面的倾角,Ws为台面边缘处的表面耗尽宽度,WB为体内的耗尽区宽度。然而,由于GaN晶体生长过程的限制,p型层中的镁(Mg)受主在金属有机化合物化学气相沉淀(MOCVD)生长后需要经过高温退火脱氢(H)激活。此外,p型GaN中Mg的激活率很低,空穴迁移率也远小于n型GaN中电子的迁移率。因此,GaN PND中一般采用低掺杂的n型GaN作为漂移区,且Mg掺杂的p+层一般位于表面,便于激活。因此,经过普通的刻蚀工艺后,从p型半导体侧去除的面积比n型半导体侧多,难以实现正倾角斜台面终端。

图3 正倾角斜台面结构

2.1.2 负倾角斜台面终端

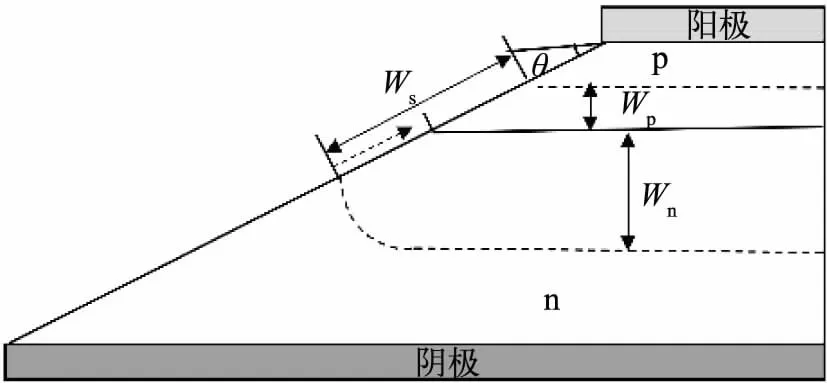

在对GaN PN结进行刻蚀时由于去除了更多的重掺杂p型区域,最终得到负倾角斜台面,其结构如图4所示。p型区中的耗尽区宽度扩大,n型侧表面则缩小。由于p型一侧为重掺杂,耗尽区扩大得有限,因此负斜角台面边缘处的表面耗尽宽度Ws比体内的耗尽宽度WB小。这就表明,该PND的边缘电场比内部电场要大,因而更易产生击穿。通常认为,负倾角斜台面不适合作为功率器件的终端结构。

图4 负倾角斜台面结构[10]

但是,在极小的倾斜角度和p型GaN低掺杂相结合的情况下,负台面也可以起到减少表面电场尖峰的作用[13-14]。缓变掺杂分布结扩散侧负斜角边缘终端如图5所示,当倾角减小时,n型侧表面的耗尽区宽度逐渐减小,因此耗尽区的边界逐渐向PN结的界面靠近,如图5中的虚线箭头所示。当倾角很小时,n型侧耗尽区的边界钉扎在PN结的界面处,此时沿着刻蚀斜面的耗尽区主要在p型侧[10]。

图5 缓变掺杂分布结扩散侧负斜角边缘终端[10]

根据图5所示的模型,在极限情况下,Ws可以表示为:

其中Wp为p型侧体内的耗尽区宽度。外加的电压在PN结主结区和在斜角面上是一样的,因此负斜面上的电场强度最大值为:

其中EmB为n型侧(主结区)电场强度的最大值,Wn为主结区内的n型侧体内的耗尽宽度。由此可知,极小的负斜角可以起到减小表面电场的效果。日本京都大学的MAEDA等报道了具有负倾角斜台面终端、基于同质外延的GaN PND[13-14]。利用TCAD模拟展示了该结构内部的电场分布,以此为基础采用烘烤后的厚光刻胶作为刻蚀掩模,通过刻蚀时的图形转移制备出小倾角的负台面器件。对于击穿电压为425 V的GaN PND,其内部的平面结击穿电场强度达到2.86 MV/cm,并且展现出了良好的雪崩特性。此外,他们同时从模拟和实验两个角度验证了二极管内部的峰值电场随刻蚀倾角以及p区掺杂浓度的降低而降低。当p-GaN中的掺杂浓度较低时,沿侧壁的耗尽区宽度变大,峰值电场转移到体内,从而降低了器件边缘的电场聚集效应。对于负倾角斜台面终端来说,除了刻蚀倾角的角度外,刻蚀在台面表面引入的陷阱态也是影响PN结边缘电场分布的重要参数,需要整体考虑。斯坦福的ZENG等通过TCAD的模拟计算说明了刻蚀表面悬挂键引起的固定电荷以及介质钝化对负倾角斜台面终端电场调制效果的影响[15]。利用小的刻蚀倾角,南京大学在蓝宝石衬底上的GaN PND中同样实现了雪崩击穿,平面结击穿电场强度达到2.86 MV/cm[16]。从文献报道看,基于刻蚀工艺的小负倾角斜台面结终端是比较适合于GaN材料和器件的终端之一,可以在GaN PND中实现雪崩击穿。

2.1.3 直角台面终端

先前的研究表明,小倾角可以更好地达到平缓电场的作用,并且台面的角度应避免接近直角,否则会导致电场的边缘非常尖锐[10],从而致使器件过早发生击穿。然而,日本名古屋大学的FUKUSHIMA等的研究结果表明,如果对台面进行如图2(b)所示的深蚀刻,即使倾角接近90°,电场仍然可以比较均匀地分布在整个器件上,其模拟计算结果如图6所示[17]。该研究同时比较了浅台面和深台面器件的性能差异,发现具有浅台面的器件性能并不理想,具有较大的反向漏电流和很低的击穿电压。相反,具有深台面的器件表现出了更优异的性能,反向漏电流降低了4个数量级,击穿电压显著增加,并且具有非破坏性的雪崩击穿特性[17]。图6中Na和Nd分别为施主和受主的掺杂浓度。

图6 基于深刻蚀的GaN垂直结构PND结构及其在不同台面深度下的模拟电场分布[17]

除了传统的直角台面,MUDIYANSELAGE等在研究中探索了“阶梯”状台面[18],尽管该结构对于器件的性能提升有限,但是模拟结果表明,更大的台阶深度和台阶数量能够提高器件的击穿电压,这和之前负倾角斜台面的模拟结果有异曲同工之处。

2.2 基于刻蚀沟槽的终端结构

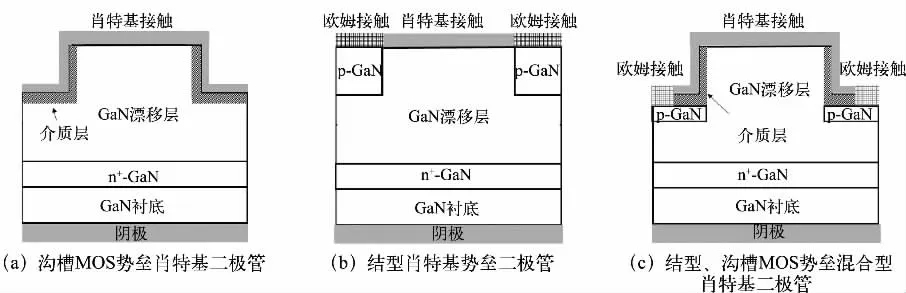

基于刻蚀沟槽的终端结构依赖于台面终端,其工艺的特点是刻蚀的角度较大,接近90°,同时在刻蚀沟槽内引入了额外的结。反偏压下通过结的耗尽使得器件的主结与高电场隔离,从而减小主结边缘的峰值电场。值得注意的是,此工艺一般用来减小器件内部特别是肖特基势垒二极管内部的电场,提升耐压,在一定程度上超越了结终端本身的范畴。这对于SBD是尤其重要的,由于镜像力的作用,肖特基结的漏电随着电压的增加上升得很快,通过刻蚀沟槽和额外的结可以大大抑制肖特基势垒二极管面临的高电场。沟槽内引入的结一般有两种,分别是金属-绝缘体-半导体(MIS)结构以及PN结构。

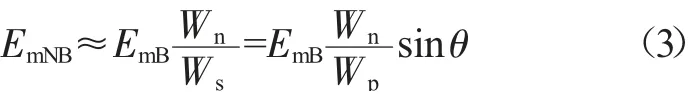

基于沟槽MIS结构的器件又称为沟槽MOS势垒肖特基二极管(TMBS),在硅基器件中一般采用SiO2作为绝缘层,其横截面如图7(a)所示。麻省理工学院的ZHANG等在2016年的IEDM上首先报道了GaN TMBS器件。与没有终端的器件相比,其反向泄漏电流降低了4个数量级以上,击穿电压从400 V增加到700 V,导通电压和比导通电阻分别为0.8 V以及2 mΩ·cm2。同时该器件还具有在250℃高温环境下工作的能力[19]。虽然TMBS可以提升GaN SBD的耐压,但由于GaN缺乏硅基器件中高质量的SiO2绝缘层,GaN TMBS器件的可靠性特别是介质层在高耐压下的可靠性仍然难以保障,这也成为限制其应用的一大因素。ZHANG等通过对沟槽介质下方的GaN进行离子注入、引入高阻的保护环来降低绝缘层中的电场,在一定程度上提升了介质的可靠性[19]。如果在刻蚀的沟槽内再生长p型材料,则形成结型肖特基势垒二极管(JBS)结构,其横截面如图7(b)所示。尽管目前选区p型GaN外延已经得到了一些应用[20],但仍然不太成熟。ZHANG等通过向n-GaN中注入Mg以形成p型区以及向p-GaN中注入Si以形成n型区这两种方法制备了JBS结构器件,击穿电压均为500~600 V,普通GaN垂直结构SBD在高反向偏压下的泄漏电流比其高100倍[21]。中山大学的ZHOU等结合了混合PN肖特基二极管(MPS)和TMBS的优点,实现了一种具有高介质可靠性和抗浪涌电流能力的GaN结型沟槽MIS势垒肖特基(J-TMBS)二极管[22]。沟槽结构和横向PN结可以通过在PN外延结构上选择性地刻蚀p-GaN,然后再生长n-GaN来实现,其结构如图7(c)所示。该方法避开了p型GaN的选区生长,因而能够在不降低原有GaN基混合PN肖特基二极管反向漏电特性和正向抗浪涌电流能力的情况下,进一步降低比导通电阻。由于本文的重点是介绍结终端,器件内部电场的调控不再详述。

图7 3种势垒肖特基二极管的横截面[22]

2.3 场板

场板是调节器件结边缘电场、提高器件耐压的重要工艺技术,其结构如图8所示。当场板电极与阴极之间为反向偏置时会在其下方引起n型区的耗尽,等效于横向展宽了PN结原有的耗尽层,因此PN结边缘柱面结的电场随之降低,其抗击穿的能力有所提高[10]。在实际器件制备过程中,场板通常与阳极之间是短路的,从而减小了工艺复杂度。

图8 场板结构[10]

值得一提的是,场板结构通常与台面终端一起使用。康奈尔大学的OZBEK等将场板和台面终端联合使用所制备的GaN PND在3 kV高压下的反向漏电仅为10-3~10-4A/cm3,功率优值高达12.8 GW/cm2[24]。场板属于平面工艺,因此其在横向结构的HEMT器件中得到广泛应用。如何设计合适的场板结构,如场板长度、介质厚度等是提高HEMT耐压的关键。此外,在场板设计过程中,需要考虑介质内部的固定电荷以及介质与半导体界面的电荷分布,这对场板的电场调制效果有重要影响。

2.4 基于离子注入的高阻结终端结构

基于离子注入的高阻结终端是能够提升GaN垂直结构器件耐压的重要结构之一。其原理是利用离子注入过程中的轰击作用破坏注入区的晶格结构,产生缺陷,从而形成高阻区。电势在高阻区的降落是均匀的,因此高阻结可以调控结周围的电场。此外,高阻结终端结构中器件阳极的金属一般会部分覆盖离子注入区域,也起到一定的场板作用。基于离子注入的高阻结终端在GaN SBD和PND中都得到了应用。

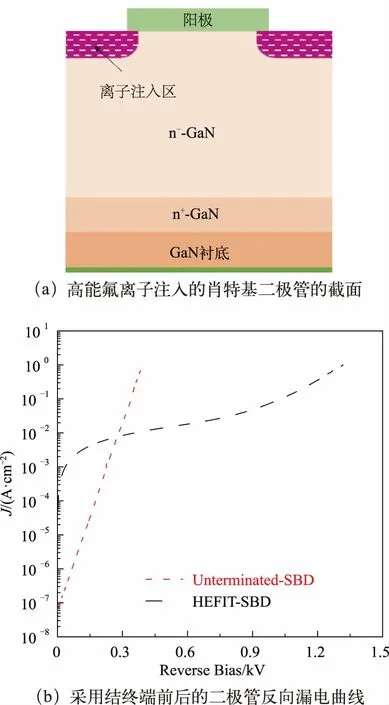

在SiC SBD研究早期,ALOK等就利用氩(Ar)离子注入形成高阻区来扩展电场的横向分布,减少主结周围的电场集聚,进而提高SiC SBD的耐压[25]。在GaN领域,OZBEK等最早报道了通过无掩模2×1016cm-2的氩注入来破坏材料的晶体结构,提高材料的电阻率,进而形成高阻区,成功将GaN SBD的击穿电压从300 V提高到1650 V[24]。中国科学院苏州纳米技术与纳米仿生研究所报道,采用氟离子注入结终端的GaN SBD与没有氟离子注入的GaN SBD相比,SBD的击穿电压从155 V提高到775 V,反向漏电流的降低达到105量级[26]。最近,深圳大学的LIU等人利用氦离子注入形成边缘终端,将同质衬底上GaN SBD的击穿电压从862 V提升到1725 V,是已报道的GaN SBD击穿电压中较高的数值之一[27]。

值得一提的是,由于氟离子的特殊性,其在GaN中可以表现出负离子的特性,这在增强型GaN HEMT中已经得到广泛关注。在栅下通过氟等离子体处理可以在AlGaN势垒中引入负电荷,从而耗尽栅下的2DEG沟道,使得HEMT器件由耗尽型转变为增强型。浙江大学的HAN等人通过低剂量的氟离子注入在GaN垂直结构SBD阳极金属的边缘终端区域中引入负电荷,调控肖特基主结边缘的电场分布,从而缓解阳极边缘的电场聚集效应,成功将肖特基二极管的击穿电压提高到800 V[28]。

一般认为离子注入的作用是通过破坏材料本身的晶体结构、引入深能级缺陷来形成高阻区。在器件工作过程中,这些深能级陷阱的电荷占据情况会随着器件两端电压的变化而改变,这无疑会改变器件结边缘的电场分布,但国际上还缺乏相应的研究。北京大学的YIN等发现,氟离子注入时高阻结终端自身的漏电流遵循空间电荷限制电流(SCLC)模型,在此基础上他们提出了空间电荷诱导电场调制效应,用于解释高阻结终端的作用。离子注入区本身的耐压由离子注入区中净受主的面密度决定;离子注入区中的深能级陷阱态捕获载流子后形成的空间电荷有助于耗尽边缘终端下方漂移区中的载流子,并扩展阳极附近的电场分布。在这一概念的指导下,通过1 MeV的高能氟离子注入形成结终端(HEFIT),将GaN垂直结构SBD的击穿电压从400 V提高到1300 V[29],器件结构和耐压测试结果如图9所示。图9中J为电流密度。

图9 高能氟离子注入的GaN垂直结构SBD结构和耐压测试结果[29]

除了利用离子注入形成高阻外,还可以利用GaN独特的材料特性在p-GaN中形成高阻区。其原理是氢原子易于与GaN中的Mg受主形成稳定的Mg—H络合物,从而使之失去受主活性[30-31],基于氢等离子体处理形成高阻区,从而制备出结终端。氢在GaN技术中起着非常重要的作用,通常来说,由于氢原子尺寸较小,一定温度下可以在GaN晶体内部扩散,所以被认为是影响GaN器件可靠性的重要原因之一[32]。美国亚利桑那州立大学的FU等人首次将氢等离子体处理应用在GaN垂直结构PN功率二极管上,所形成的结终端被称为氢等离子体处理结终端(HPET)。利用普通的电感耦合等离子体(ICP)刻蚀设备即可实现以上工艺,避免了复杂的离子注入过程。所制备器件的击穿电压达到1.57 kV,正向导通电压为3.5 V,导通电流约为2 kA/cm2[33],开创了氢等离子体处理作为GaN PN功率二极管结终端技术的先河。2022年,斯坦福大学将场板技术与HPET相结合,利用旋涂玻璃作为场板介质,实现了具有雪崩击穿能力的GaN PND,器件耐压达到2.8 kV[34]。

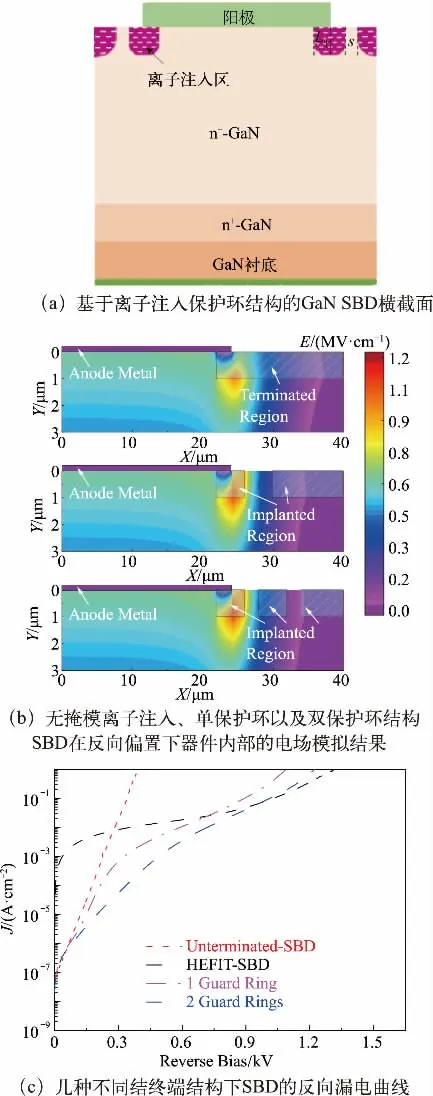

基于高阻的结终端虽然可以提升器件耐压,但高阻区本身存在漏电,因此大面积离子注入结终端器件在低电压下的漏电较大。通过将大面积的离子注入区用有源区隔开,形成保护环的结构,中断离子注入区之间的横向电学连接,可减小二极管在小电压下的反向漏电。北京大学的YIN等设计了基于高能氟离子注入保护环结终端的GaN垂直结构SBD,其结构和电学模拟及测试结果如图10所示。利用TCAD模拟计算得到采用保护环结构后结终端附近的电场分布对比,可以看出在空间电荷的作用下,环与环之间的漂移区将被耗尽,从而阻断了注入环之间的连接,使得漏电降低。从实验测试结果也可以看出,300 V反向偏压下SBD的反向漏电流与大面积注入的器件相比降低了接近3个数量级,而SBD的击穿电压也提高到1300 V[35]。2021年,中国科学院苏州纳米技术与纳米仿生研究所的GUO等人通过氮注入保护环结构和TCAD模拟对于保护环尺寸的精确设计,将Si衬底上准垂直结构GaN SBD的击穿电压从290 V提高到600 V[36]。

图10 基于高能氟离子注入保护环结终端的GaN垂直结构SBD结构和电学模拟及测试结果[35]

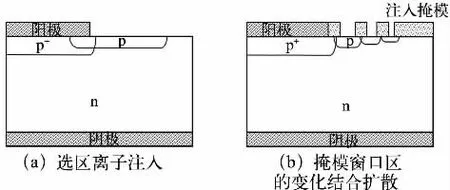

2.5 结终端扩展

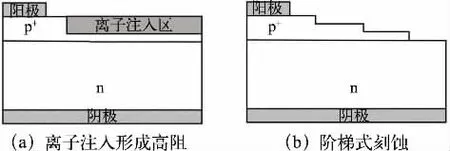

结终端拓展(JTE)是扩展耗尽区、提升垂直结构器件耐压的重要结构。结终端扩展结构的形成方法如图11所示。在传统Si和SiC中,可以通过选区离子注入来构造相应的结构。一种方法是在主结周围选区注入低剂量密度的受主,如图11(a)所示;另一种方法是通过改变注入掩模窗口区的宽度,结合注入后扩散形成如图11(b)所示的分布。而对于GaN材料而言,尽管目前已经有基于离子注入p型掺杂的相应报道,但该技术尚未成熟[37]。因此对于GaN垂直结构二极管而言,需要结合GaN的材料和器件结构的特点采用其他工艺方法实现结终端扩展。

图11 结终端扩展结构的形成方法

一种工艺方法是对主结边缘的p-GaN进行处理,降低其空穴的面密度,从而在GaN PND中实现结终端扩展。2016年,美国桑迪亚国家实验室的DICKERSON等人结合刻蚀以及离子注入形成结终端扩展[38]。其原理是在主结边缘的p型GaN中引入一定深度的离子损伤,使得被注入区变为高阻区域,如图12(a)所示。离子注入深度以下的p-GaN还保持原有状态,从而降低了结边缘的空穴面密度,形成JTE,起到调节电场的作用。所制备的GaN PND的击穿电压达到2.6 kV,且具有优异的雪崩击穿特性。2017年,美国圣母大学的WANG等的研究结果表明,通过将部分补偿离子注入边缘终端与溅射SiNx钝化相结合[39-40],可以实现击穿电压和比导通电阻综合性能接近GaN材料极限的器件。该结构器件击穿电压达到1.68 kV,微分比导通电阻只有0.15 mΩ·cm2[41]。

另一种方法是对主结边缘的p-GaN进行阶梯式刻蚀,如图12(b)所示。2020年,日本法政大学的OHTA等通过两步刻蚀制备出具有JTE结构的GaN垂直结构PND,其中深刻蚀完全去除主结周围的p-GaN,实现器件与器件之间的隔离,在更靠近主结的浅刻蚀中保留了部分p-GaN层,从而实现了结终端扩展。所制备器件的击穿电压高达4.7~4.8 kV,同样具有优异的雪崩击穿能力[42]。2022年,美国桑迪亚国家实验室通过大幅度增加漂移区的厚度、减小漂移区掺杂浓度,结合阶梯刻蚀实现了击穿电压达到6.4 kV的GaN垂直结构PND[43]。

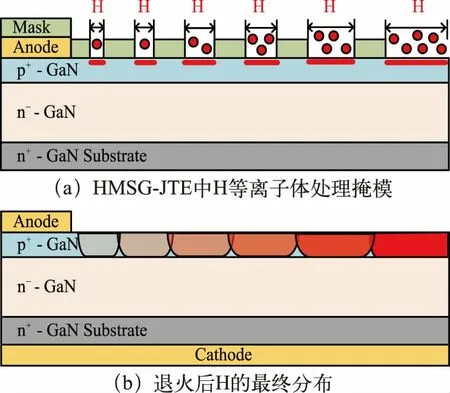

图12 基于两种不同工艺的结终端结构

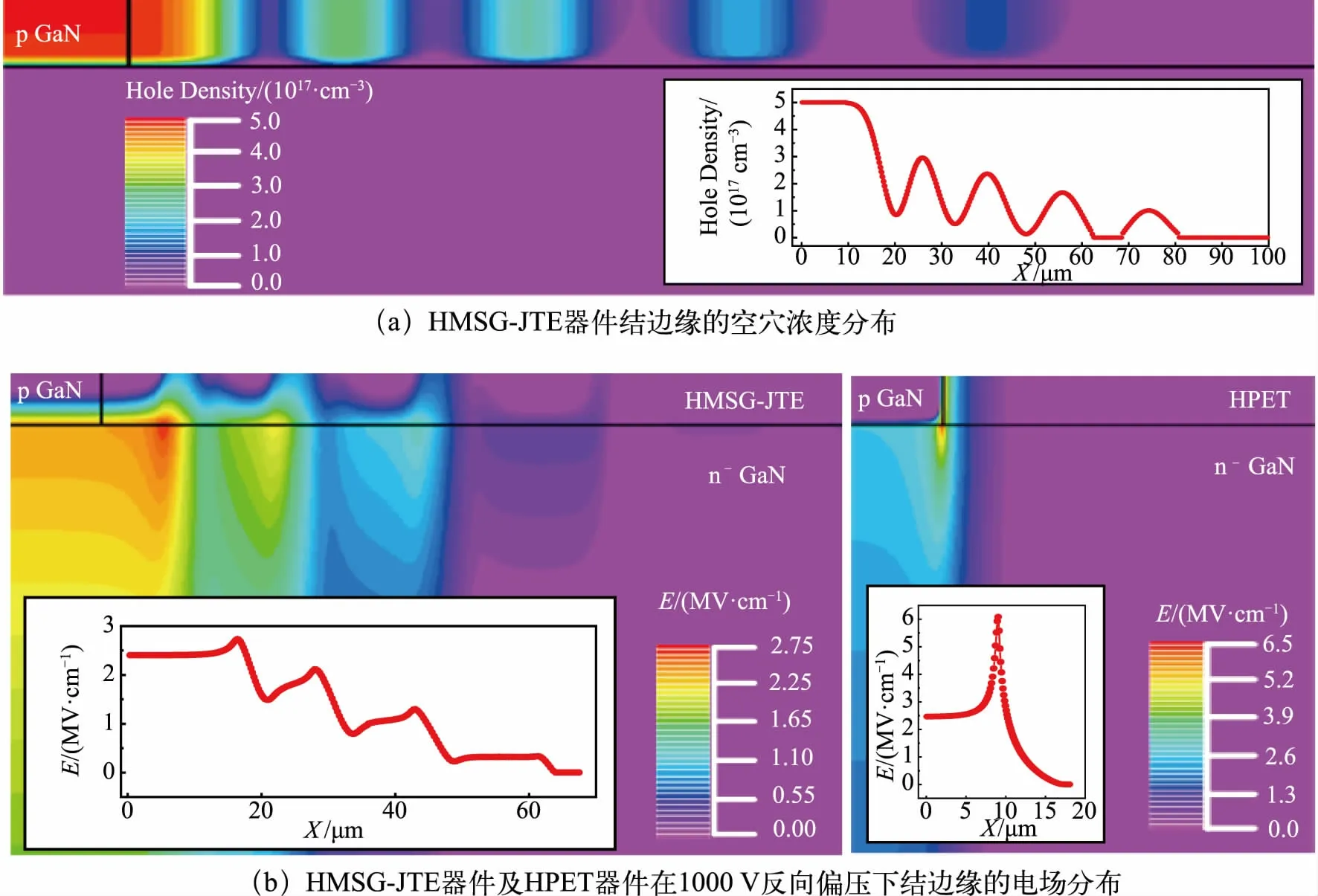

以上工作通过刻蚀、离子注入工艺减小了主结边缘p-GaN中空穴的面密度,实现了结终端的扩展。由于GaN中Mg受主可以被H等离子体钝化失去活性,形成高阻的结终端,北京大学的LIN等在此基础上,通过逐渐扩大H等离子体处理的掩模窗口,结合氢在p-GaN中的热扩散,实现了具有H调制阶梯结终端(HMSG-JTE)的GaN垂直结构PND。HMSG-JTE中的H处理后退火引起H的扩散导致空穴浓度从主结向外逐渐降低,从而横向扩展耗尽区,减小反向偏压下的电场峰值。图13(a)和(b)分别为HMSG-JTE中H等离子体处理掩模和退火后H分布的示意图[44]。

图13 具有HMSG-JTE的GaN垂直结构PND横截面[44]

HMSG-JTE器件及HPET器件的模拟结果如图14所示,HMSG-JTE结构的电场分布比基于H等离子体的边缘终端器件的电场分布更为平缓。该结构将GaN垂直结构PND的击穿电压成功地从661 V提升到1489 V[44]。由于H在p-GaN中可以通过扩散再分布,因此基于H等离子体处理及扩散的工艺有望在GaN PND中实现更丰富的结终端结构。

图14 HMSG-JTE器件及HPET器件的模拟结果[44]

2.6 基于保护环的结终端

在Si和SiC功率器件中,往往采用离子注入形成p型保护环以使电场平坦化。但由于离子注入p型掺杂的挑战,在保护环的应用中还没有很好的结果被报道。选择区域再生长技术也可以在指定区域生长所需的p型GaN,但是选区生长的界面容易引入C、Si等杂质,同时再生长的材料质量也难以满足高压器件的要求。目前报道的基于分子束外延(MBE)再生长的GaN PND的耐压最高只有1.1 kV[45],刻蚀后基于MOCVD再生长的器件耐压最高为1.27 kV[46],还无法满足高压GaN功率器件的需求。2021年,美国桑迪亚国家实验室实现了再生长后耐压达到1.6 kV的GaN PND[47]。最近,美国的Nexgen功率系统公司报道了基于再生长技术的GaN JFET,器件的工作电压达到1.2 kV[48]。基于再生长的GaN PN结在技术上已经取得重要突破,有望得到进一步的应用。

对于GaN PND来说,可行的方式是利用刻蚀形成“平面”结构的保护环,缺点是电场调制效果弱于Si以及SiC中的保护环。日本法政大学基于此方法,通过调控主结与保护环之间的电压降进一步提升了器件的耐压[49]。也有研究者利用选择区域生长形成p型氧化镍(NiO)的保护环,避免了GaN p型生长的难点,但NiO与GaN界面性质、异质结的可靠性还需要进一步研究[50]。美国亚利桑那州立大学的FU等采用H等离子体处理的方式形成了具有自对准金属掩模的保护环(GR)终端,将PND的击穿电压提高到1.8 kV[51]。从器件物理的角度看,基于离子注入的选区掺杂是形成保护环的最佳工艺,一旦该技术成熟,GaN垂直结构器件的耐压有望得到进一步提升。

3 结束语

本文主要总结了近些年GaN垂直结构肖特基和PND所适用的结终端技术,包括台面、场板、离子注入、结终端扩展、保护环等。采用结终端后,GaN垂直结构二极管的耐压得到有效提升,PND的最高击穿电压达到6.4 kV,并有望突破10 kV。但目前GaN垂直结构功率器件的性能与材料本身的极限仍存在一定距离。如何进一步优化结终端设计、发展新型结终端结构及工艺技术是提升GaN垂直结构器件性能的主要研究内容。此外,虽然目前GaN同质衬底上外延层的质量已经得到很大提升,但片内均匀性以及片与片之间的一致性还有很大的提高空间。随着材料质量、掺杂技术以及器件工艺的不断发展,GaN垂直结构功率器件有望在不久的将来进入中高压功率应用领域,与横向的HEMT结构器件形成互补,提升GaN功率器件的市场份额。