煤泥对定向多孔SiC陶瓷定向孔形成机制和性能影响研究

2023-02-08梁利东白建光王润星黄传卿黄瑞欧毅

张 庚,梁利东,白建光,张 阳,王润星,黄传卿,黄瑞,欧毅

(1.中国建筑材料工业地质勘查中心宁夏总队,银川 750021;2.陕西科技大学 材料科学与工程学院,西安 710021;3.中国电建集团 贵阳勘测设计研究院有限公司,贵阳 550081)

定向多孔SiC陶瓷以其特殊的结构定向分布特征具有优异的性能,如光电性能、高过滤效率、高催化性能等,因而在装甲材料、生物医学材料、过滤材料等领域得到广泛应用[1-3].定向结构的制备方法很多,如冷冻干燥法、挤出成型工艺和模板法等[4-6].刘光亮和白建光等人分别以 SiO2、Si3N4和 Fe2O3作为高温造孔剂,制备了具有径向均孔结构和轴向定向结构的定向SiC多孔陶瓷[7-9].一方面这类制备方法借助了烧结时坩埚内部特殊的温场定向分布,实际中很难在重烧结温度对大型设备进行温场分布设计;另一方面试样底部较高的温度导致样品底部大量SiC分解,形成石墨化,而且石墨化与重烧结SiC颗粒难以分离,同时烧结助剂的采用导致了烧结时产生大量的挥发性气体,对设备浸蚀严重,所以这类定向结构在实际生产中难以得到大规模应用.因而寻求一类加入后既可以提供SiC挥发性物质,又可以阻碍Si蒸汽大规模长程传输,同时又可以将多余多孔碳消耗的添加剂成为一个值得研究的方向.

本文以煤泥作为添加剂,利用煤泥碳热还原反应产生的SiC颗粒、高温裂解形成的多孔碳以及刚玉相制备定向多孔SiC陶瓷,研究了烧结温度、保温时间和煤泥添加量对制品不同径向强度、孔筋密度、气孔尺寸和气孔率等的影响.

1 实验过程

煤泥样品从灵武地区梅花井煤矿选取,主要化学成分是55.88%SiO2,23.57%Al2O3,6.14%Fe2O3和2.58%K2O,含碳量为21.49%,有机质含量为49.35%,烧失量为52.58%.SiC 粉体采用中国枣庄力源SiC有限公司产品(α-SiC,平均粒径14 μm,纯度 95.5%)煤泥、同相应比例SiC粉体采用湿式球磨法与玛瑙球混合24小时.在烘箱中在100℃下干燥24小时后,采用半干压法将混合料压制成尺寸为Φ30 mm×10 mm的圆柱体,压力为10 t.坯体在烘箱中120℃下干燥4 h后,随后升温至1 950℃、2 000℃、2 050℃、2 100℃、2 150℃、2 200℃在0.04 MPaAr气氛下保温不同时间,高温烧结设备为中频真空感应炉(ZGRS-160/2.55型锦州电炉有限公司),采用随炉冷却方式.

烧失率由烧结后重量损失来进行计算表征,气孔率、气孔尺寸和孔筋密度采用水银孔隙率计(Auto Pore IV 系列,美国)进行测量.强度采用型号为WDT-10的强度测试仪器进行测量和计算.物相分析采用日本理学D/max 2200PC X射线衍射仪(Cu Kα靶)进行测量,化学成分采用X射线荧光光谱仪(赛默飞3600)进行测量,微观形貌采用扫描电镜(S4800)和透射电镜(H600A-Ⅱ)进行观测.

2 结果与讨论

2.1 煤泥原料分析

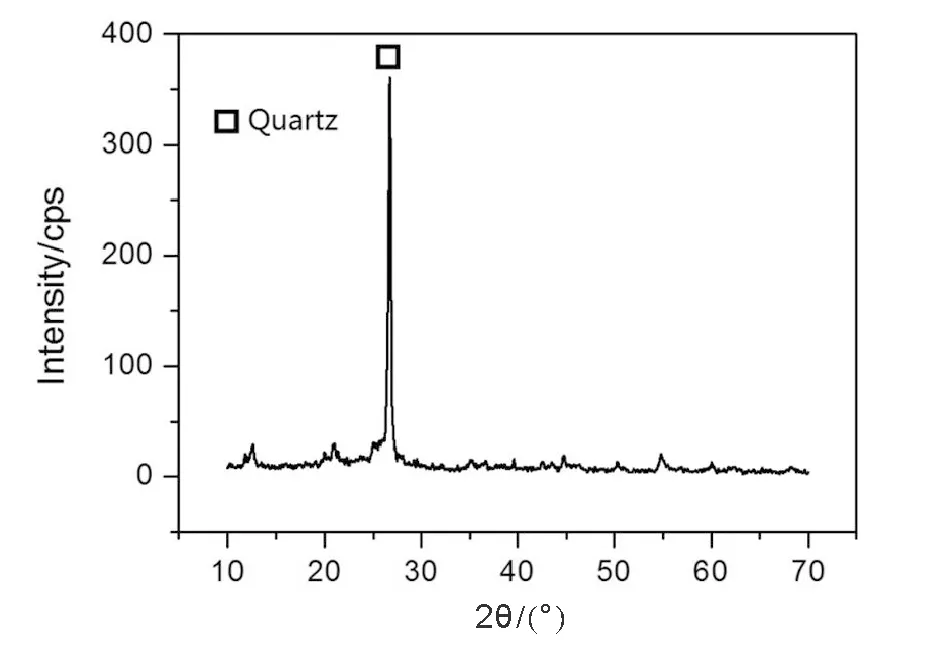

煤泥一般为煤炭类和石英、粘土质矿物混合物,这类混合方式是洗煤过程中形成的,形成一种小粒度煤炭类物质包覆粘土矿物和石英矿物形态,图1为梅花井煤泥矿物成分分析.由图1可以看出来梅花井煤泥主要以石英为主.

图1 梅花井煤泥矿物成分分析结果

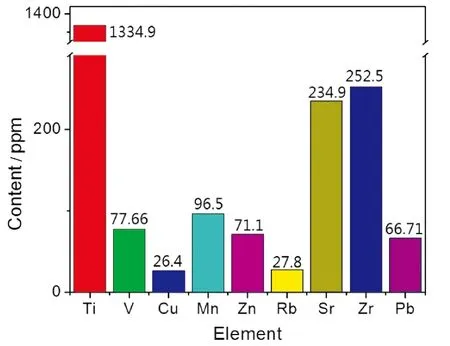

煤泥中含有大量含碳成份,这些含碳成份在漫长的地质演变过程中会吸附较多不同成分重金属,图2是采用微量元素分析仪WJ-9600D结合ICP-AES测试的梅花井煤泥重金属元素种类和含量.由图2可以看出来,主要重金属元素包括Ti、Mn和Zr等,高温还原性气氛烧结可以促使这些中金属元素发生还原反应、碳热还原反应等.一方面有效提高烧结类材料性能,另一方面也可以实现对这些重金属元素高温固结,杜绝其对环境危害.

图2 梅花井煤泥重金属元素和含量

2.2 定向多孔SiC陶瓷结构表征

图3为添加30%煤泥样品定向SiC多孔陶瓷在2 150℃下烧结2 h后微观形貌.从图3(a)可以看出,制备得到的纯SiC多孔陶瓷径向具有典型的均孔结构特征,晶界处存在许多带状结构(图3(b)).X射线能谱分析表明这些带状结构的主要元素是Si、Zr、Ti和C,如图3(c)所示.从图3(d)可以看出SiC多孔陶瓷轴向具有典型定向结构特征,大量SiC晶粒首尾相连形成沿着轴向链状组织,如图3(e)所示晶界位置同样发现了大量带状组织,如图3(f)所示.

图3 添加30%煤泥样品定向 SiC 多孔陶瓷在 2150℃下烧结 2h 的断裂微观形貌(a)径向形貌;(b)(c)边界相及其能谱分析;(d)(e)轴向形貌

图4为带状晶间组织透射电镜和电子衍射花样图片.由图4可以看出这种带状组织在破碎过程中与SiC晶粒相脱离,呈针状形态,推测硬度也远远大于SiC晶相,也说明这种晶体相只是依附于晶体界面上,没有参与晶界结构形成,推测应该是形核长大形成.结合图4(c)中元素分析,从图4(b)和(c)可以推测这种晶体为TiC晶体,锆元素出现也说明了内部存在ZrC,这也与煤泥重金属元素成份分析一致.金属相的存在可以用以下公式解释:

图4 晶间组织透射电镜和电子衍射花样

TiO2(liquid)+2C(solid)→TiC(solid)+CO2(gas)↑

(1)

ZrO2(liquid)+2C(solid)→ZrC(solid)+CO2(gas)↑

(2)

2.3 定向孔形成机制

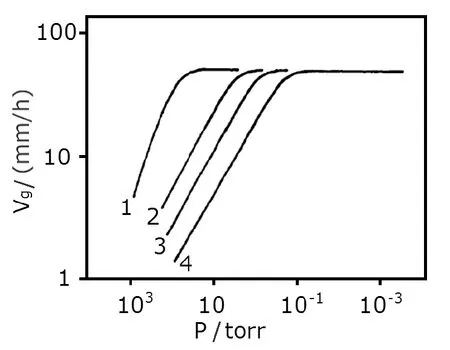

煤泥随着温度升高依次发生有机质高温裂解形成多孔碳、粘土质矿物分解、石英与裂解形成的多孔碳反应生成SiC颗粒等过程,重烧结温度时形成以新生相SiC颗粒、多孔碳及残余氧化铝为主的成分体系.碳热还原反应生成的SiC晶粒表面能较高、表面积大、易分解和烧结,重烧结温度容易分解形成流动混合气体,沿着轴向进行物质挥发传输,加速流经通道上SiC颗粒表面发生溶蚀形成管状气孔;与此同时部分混合气体也发生沉积,并于煤泥高温生成的多孔碳发生反应生成SiC,导致柱状或纤维组织的形成,沉积厚度与距离坩埚底部距离之间关系如图5所示.

图5 轴向不同部位孔筋沉积厚度与压力关系

煤泥的加入给予多孔体内部引入了大量未反应多孔碳源,可以有效吸纳混合气体,降低分解产生的混合气体压力、浓度,有利于提高混合气体克服于气体扩散流动阻力,促进孔筋致密化,降低了高温混合气体对SiC晶体颗粒表面溶蚀能力,在气孔率一定情况下进一步提高制品强度,抑制了梯度多孔的形成.氧化铝来源于煤泥中的粘土矿物,重烧结温度时,氧化铝转变为粘稠氧化铝玻璃液体铺展在多孔碳或SiC颗粒表面,促进了反应物质传输,加速了SiC及多孔碳与氧化铝间反应,导致柱状组织表面圆润,消耗了残余多孔碳,也产生更多的混合气体,造成坯体内外部存在压力差,进一步促进了定向流动气体形成和定向气孔的形成.

2.4 性能影响因素研究

图6为添加15%煤泥定向多孔SiC陶瓷保温1 h性能与烧结温度关系,其中成型压力为10 t,炉内压力为0.04 MpaAr,SiC原料平均粒度为14 μm.由图6可以看出来,孔筋密度、烧失率、气孔率、气孔尺寸都随着烧结温度增加而增加,而不同径向强度和强度比例系数随着烧结温度升高呈先增加后减小趋势.孔筋密度的增加在于煤泥引入的大量细小SiC晶粒,这些晶粒短程扩散,有效促进了颈部长大,并促进逐渐形成的柱状组织致密化.不同径向抗折强度都呈先增加后减小趋势.当烧结温度低于2 000℃时,轴向和径向抗折强度相差不大,说明此时定向结构特征还未初步形成;烧结温度达到2 050℃时,强度仍呈增加趋势,说明烧结程度增加,而不同径向抗折强度开始有差异,这种差异随着温度升高呈增加趋势,2 100℃时差异达到最大值,说明定向结构特征越来越明显;继续升高温度,两向结构差异化的增加必然导致强度迅速下降.不同径向气孔结构差异化同时也预示着大量挥发性气体的流失,烧失量、气孔率和气孔尺寸因而持续增加.

图6 添加15%煤泥定向多孔SiC陶瓷保温1 h性能与烧结温度关系,成型压力10 t,0.04 MpaAr,SiC原料平均粒度14 μm

图7为添加15%煤泥定向多孔SiC陶瓷2 100℃性能与保温时间关系,其中成型压力为10 t,炉内压力为0.04 MpaAr,SiC原料平均粒度为14 μm.由图7可以看出来随着保温时间延长,孔筋密度、烧失率、气孔率、气孔尺寸都随着烧结温度增加而增加,而不同径向强度和强度比例系数随着烧结温度升高呈先增加后减小趋势.保温时间的延长意味着更多混合气体的产生和传输,烧失量进一步增加,混合气体对柱状组织腐蚀性加剧,一方面导致柱状组织尺寸减小,另一方面部分沉积气体也有效提升了柱状组织致密度.定向结构初步形成,不同径向强度存在一定差距;保温时间延长至1 h,烧结过程进一步进行,强度都呈增加趋势,不同径向强度差异越来越越大,定向结构特征越来越明显;保温时间进一步延长,大量挥发性气体定向逸出,不同径向结构差异越来越大,导致气孔率和气孔尺寸进一步增大,强度急剧下降.从定向结构初步形成到稳定发展,再到不同径向结构差异化急剧加大,因而保温时间增加至1.5 h以后是不合适的.

图7 添加15%煤泥定向多孔SiC陶瓷2100℃孔筋密度和失重与保温时间关系,成型压力10 t,0.04 MpaAr,SiC原料平均粒度14 μm

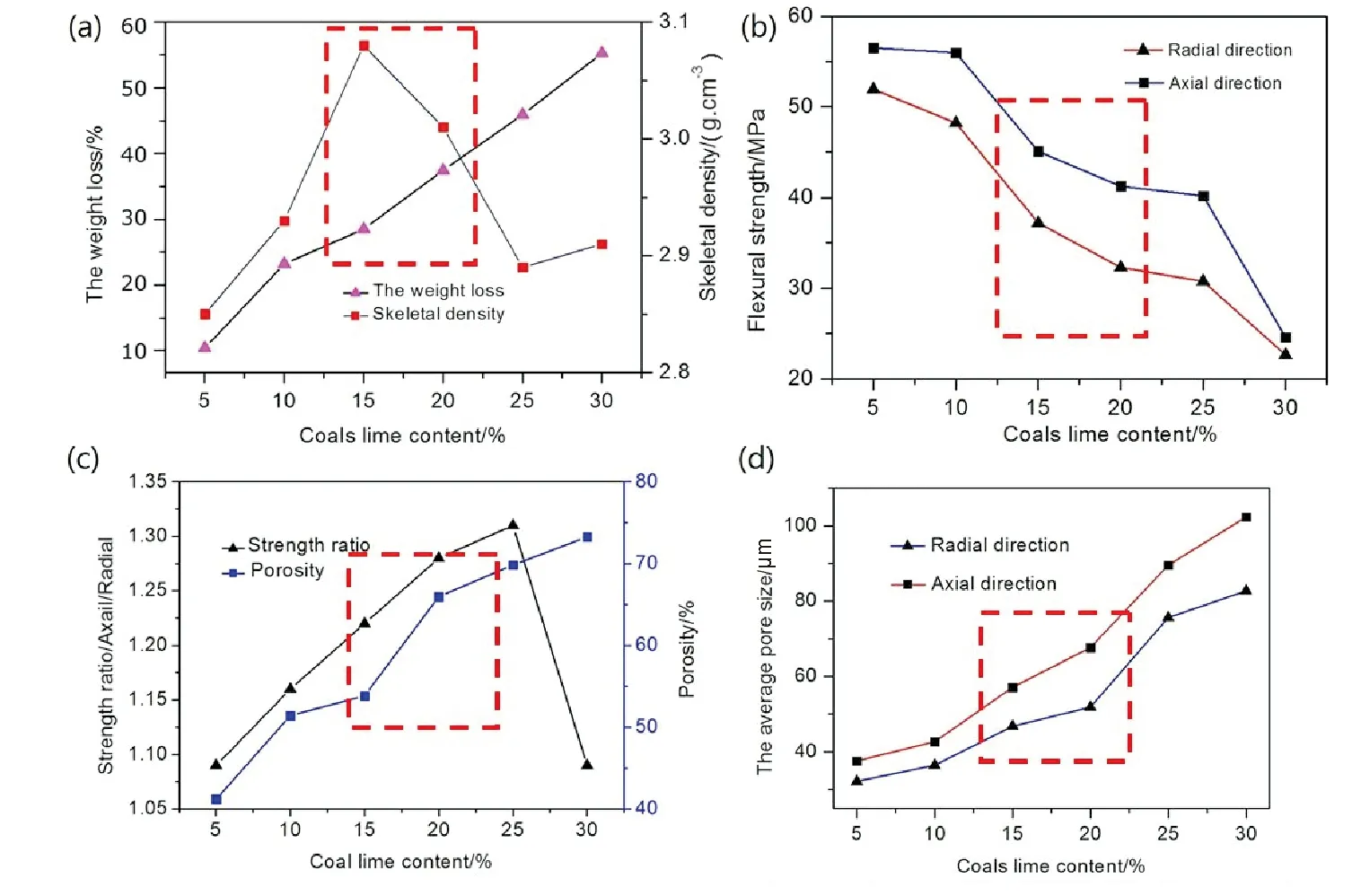

图8为定向多孔SiC陶瓷性能与煤泥含量变化关系图.由图8可以看出,随着保温时间延长,孔筋密度、烧失率、气孔率、气孔尺寸都随着烧结温度增加而增加,而不同径向强度和强度比例系数随着烧结温度升高呈先增加后减小趋势.高温重烧结伴随着着大量气相物质挥发,因而本质上是一个质量减少的过程.煤泥的加入一方面为重结晶提供了大量SiC源和碳源,进一步抑制了重结晶SiC颗粒的挥发,另一方面煤泥其他成分,氧化铝及高温熔体相重烧结温度挥发促进了烧失率的增加.当煤泥添加量低于15%时,干压成型过程中煤泥被挤压至SiC颗粒间隙位置,重烧结温度SiC颗粒通过偏转滑移极易形成定向孔结构,定向孔结构之间由煤泥引入的碳源和SiC颗粒有效促进了孔筋密度的提高;进一步提高煤泥含量大量煤泥聚团颗粒位于SiC颗粒接触部位,导致形成的定向孔结构短程存在,而反应产生的大量气相反而通过孔筋内部进行传输,进一步降低了孔筋致密度.

图8 定向多孔SiC陶瓷性能随煤泥含量变化,成型压力10 t,0.04 MpaAr,SiC原料平均粒度14 μm,保温时间1 h

径向抗折强度和轴向抗折强度随着煤泥含量增加呈降低趋势.抗折强度变化一方面与气孔率有关,另一方面与孔筋密度有关.气孔率的增加一般导致强度降低,而孔筋密度的增加则意味着强度的增加.随着煤泥含量增加气孔率恒增加趋势,轴向和径向气孔尺寸也呈增加趋势.与烧失量及强度变化趋势是吻合的,强度比例系数K值基本上成增加趋势,当煤泥含量为30%,K值基突然发生锐减.强度比例系数K为轴向弯曲强度和径向弯曲强度的比值,通过K值的大小可以在一定程度上反映出多孔SiC陶瓷力学性能上各向异性程度的强弱.

3 结论

(1)梅花井煤泥主要以石英为主,主要重金属元素包括Ti、Mn和Zr等,添加30%煤泥样品定向SiC多孔陶瓷在2 150℃下烧结2 h后制备得到的纯SiC多孔陶瓷径向具有典型的均孔结构特征,晶界处存在许多纤维状结构.进一步分析发现这种纤维状组织为TiC晶体,为煤泥中多孔碳和氧化钛反应产物.

(2)碳热还原反应生成的SiC重烧结温度容易分解形成流动混合气体,沿着轴向进行物质挥发传输,促进了管状气孔和柱状或纤维组织的形成.高温裂解形成的多孔碳,有效吸纳了混合气体中硅蒸汽,降低分解产生的混合气体压力、浓度,促进孔筋致密化,降低了高温混合气体对SiC晶体颗粒表面溶蚀能力,抑制了梯度多孔的形成.氧化铝熔体加速了SiC与氧化铝间反应,导致柱状组织表面圆润,消耗了大量残余多孔碳.

(3)烧结温度的提升和保温时间的延长都有效促进了物质传输,加速了定向结构形成,因而孔筋密度、烧失率、气孔率、气孔尺寸都随着烧结温度增加而增加,而不同径向强度和强度比例系数随着烧结温度升高呈先增加后减小趋势.煤泥的加入为重结晶提供了大量SiC源和碳源,进一步抑制了重结晶SiC颗粒的挥发.孔筋密度、烧失率、气孔率、气孔尺寸都随着烧结温度增加而增加,而不同径向强度和强度比例系数随着烧结温度升高呈先增加后减小趋势.