冷轧低碳钢终轧温度试验对比分析

2023-02-07供稿王鹏冯帆何召东展英姿WANGPengFENGFanHEZhaodongZHANYingzi

供稿|王鹏,冯帆,何召东,展英姿/ WANG Peng,FENG Fan,HE Zhao-dong,ZHAN Ying-zi

内容导读 对冷轧低碳钢DC01 热轧生产时设定不同的终轧温度,通过金相和拉伸实验,对比其热轧基板内部显微组织及力学性能的差异,并对比了冷轧和退火后其冷轧成品内部组织和力学性能的差异。试验结果表明,在终轧温度低于奥氏体向铁素体转变的开始温度Ar3 时,热轧基板表层会随着终轧温度的降低出现越来越严重的混晶缺陷,通过冷轧及退火再结晶,表层混晶缺陷能够得到一定改善。轻微混晶缺陷不会直接对带钢热轧及冷轧力学性能数据产生明显影响,但会增大塑性应变比r 值的各向异值|Δr|,即增加了材料的各向异性。

低碳钢是目前冷轧市场中分布最广也是用量最大的钢种,其牌号主要包括SPCC、SPCD、DC01、CS-B 等,因其较好的冲压性能,较低的生产成本,所以被广泛应用于家电、汽车、建筑、化工等行业。终轧温度为带钢在精轧机组出口的温度,是热轧工艺中的重要参数,终轧温度对热轧板的组织分布、晶粒大小有着极大影响,从而对热轧基板及冷轧成品的机械性能产生巨大影响。一般研究认为,低碳铝镇静钢终轧温度应高于冷却时奥氏体向铁素体转变的开始温度Ar3,只有当终轧温度高于Ar3时,变形中和变形后的再结晶及相变过程才会消除热变形织构,热轧变形取向才是混乱的,这正是低碳铝镇静钢所需要的[1]。

对冷轧产品终轧温度的高温控制、产线的节能降耗以及产品的表面氧化铁皮控制存在一定矛盾,在产线投产初期,本文通过实际生产研究了不同的热轧终轧温度对冷轧低碳钢热轧基板的显微组织及力学性能的影响,以及冷轧成品组织结构与力学性能的影响,为合理制定冷轧低碳钢的热轧温度制度提供理论依据。

试验材料与方法

选取4 支同一炉次的冷轧低碳钢DC01 坯料,4 支试验坯料的化学成分相同,C,Si 和Mn 的质量分数分别为0.014%,0.005%和0.174%,在轧制冷却时Ar3相同,均为891 °C。

4 支坯料热轧生产时终轧目标温度分别设定为900、885、870 和855 °C,其他工艺参数保持一致,对比其热轧基板及冷轧成品的显微组织和力学性能差异。

热轧基板对比分析

对所选的4 支DC01 低碳钢试验坯,如表1 所示在热轧工序的精轧机组分别控制855~900 °C 的终轧温度进行轧制,其他热轧工艺参数保持一致,从4 支试验坯的热卷尾部同样位置取样进行对比。

表1 DC01 试验坯热轧工序轧制信息

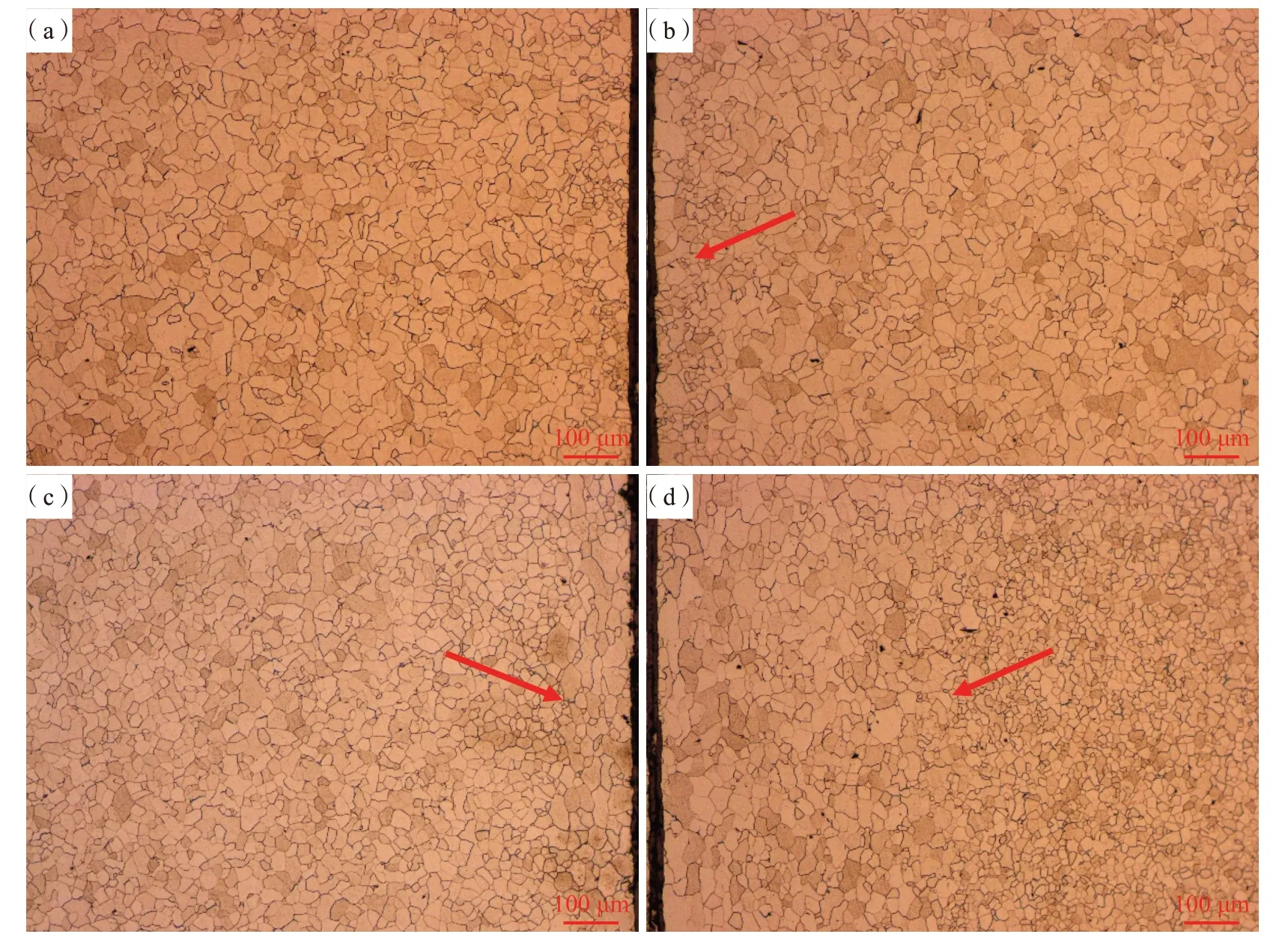

热轧基板金相组织

从热轧试样的金相图(图1)可以看出,4 组试样中只有1#试样表层和内部晶粒大小较为均匀,而其他3 组试样表层均已出现了不同程度的粗晶现象,而且由图1(b)~1(d)可见,随着终轧温度的降低,热轧板表层晶粒的大小不均匀程度随之加重,即表层混晶缺陷呈现加重趋势。当终轧温度为885 °C 时试样表层发生轻微混晶缺陷,具体表现为粗大晶粒仅出现在最表层;当终轧温度为870 °C时,试样表层混晶缺陷程度较2#加深,表层粗晶现象较明显,粗大晶粒层厚度也达到了100 μm;当终轧温度为855 °C 时,试样表面混晶现象进一步加重,表层粗晶现象明显,而混晶层厚度也向内扩展到了400 μm。

图1 热轧基板试样表层金相图:(a)1#; (b)2#; (c)3#; (d)4#

热轧基板表层产生混晶现象的主要原因为带钢表层直接接触水与空气等介质,温降快,表层实际温度明显低于内部温度,在终轧温度低于Ar3的情况下,低碳铝镇静热轧带钢由于边部温降大,部分区域进入两相区轧制,形成铁素体组织。加之轧后钢板的表面层易残留一定数量的加工硬化,其形变量接近或稍高于临界形变量,在随后的卷取过程中,组织内的一些形变铁素体晶粒将发生优先长大,最终导致表层粗晶缺陷[2]。

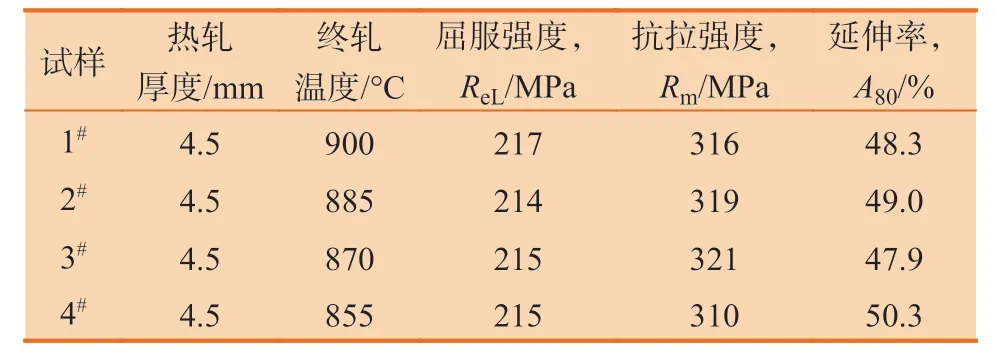

热轧基板力学性能

对试验卷热轧基板试样宽度1/4 位置取横向试样做力学拉伸试验,得出各试样板的屈服强度、抗拉强度及断后伸长率数据如表2 所示。

表2 DC01 热轧基板力学性能

从以上数据可看出,4 组试样虽然在内部组织上混晶缺陷程度不同,表层晶粒大小及混晶厚度差异明显,但热轧基板的力学性能相差不大,说明终轧温度不同造成的混晶缺陷并未直接对其热轧基板的力学性能数据产生明显影响。但由于混晶缺陷的存在,在带钢进行冲压过程中,组织中的粗晶因为强度低,会优先于细晶粒被拉长变形,并产生加工硬化,若粗晶在带钢表层,则会出现橘皮状缺陷,影响外观;若粗晶分布在整个厚度方向,则在钢板内部产生裂纹,导致开裂[3]。

冷轧成品对比分析

对上述热轧工序不存在混晶缺陷的1#试验热卷与混晶缺陷明显的4#试验热卷经平整机平分为两小卷,在冷轧工序分别经过58.9%(1#-1,4#-1)和78.0%(1#-2,4#-2)的冷轧总压下率轧制,再通过780 °C 的均热温度进行退火得到其冷轧成品,在780 °C 退火后,带钢内部再结晶过程都已完成,形成的再结晶组织为铁素体。从各成品卷的中间位置取样,对比它们的显微组织及力学性能情况。

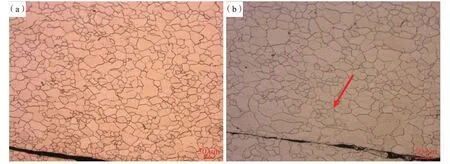

冷轧成品金相组织对比

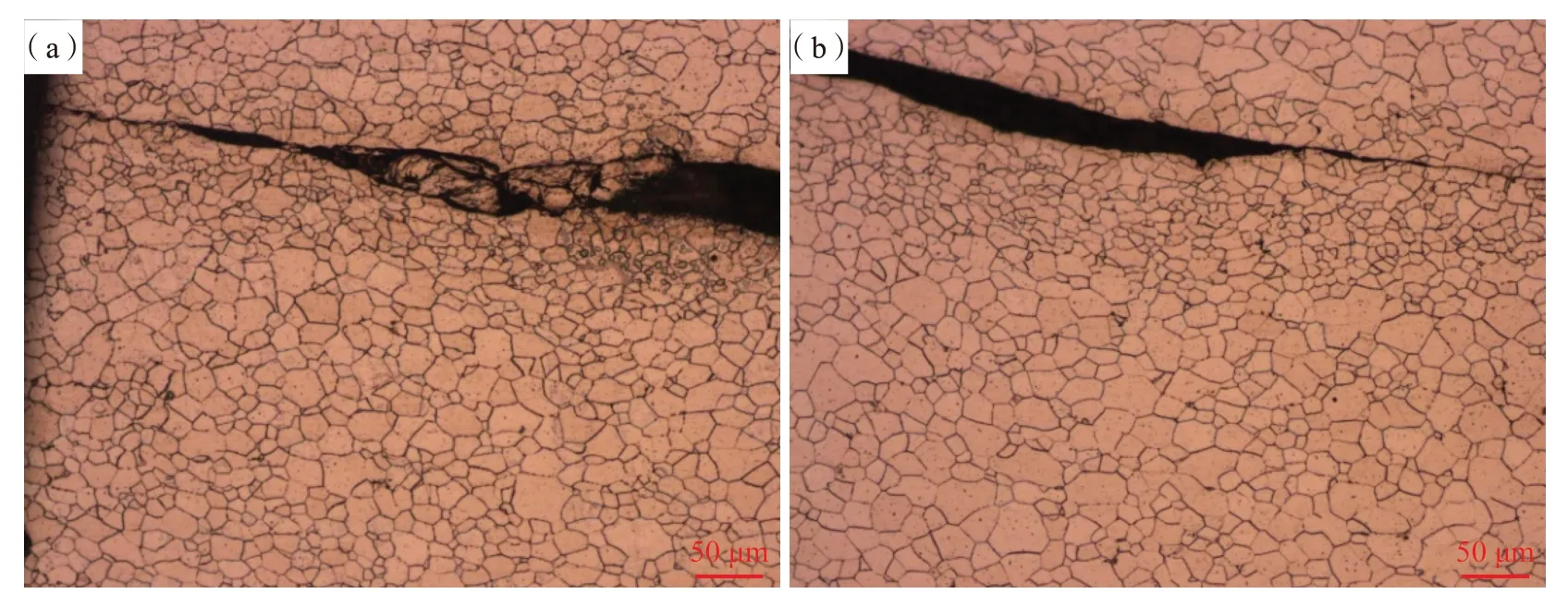

从图2 可以看出,终轧温度低热轧基板表层存在混晶缺陷的4#卷,在经过58.9%压下率冷轧及780 °C 退火后,冷轧成品的表层混晶程度得到改善,但未完全消除,带钢表层粗大混晶层厚度由原400 μm 降低至150 μm 左右。终轧温度高基板不存在混晶缺陷的1#卷,在相同冷轧工艺下退火成品仍不存在混晶缺陷。虽然两者表层晶粒相差较大,但两者的中心部位晶粒等级基本一致,晶粒度均为7.0~7.5 级。

图2 冷轧试样表层金相组织:(a)1#-1;(b)4#-1

从图3 可以看出,4#卷在经过78.0%压下率冷轧及780 °C 退火再结晶后,随着冷轧压下率的增加,退火后成品平均晶粒尺寸有所减小,与58.9%冷轧压下率时相差明显,原基板表层的混晶缺陷已经基本完全消除。其表层及中心部位微观组织与1#卷的微观组织基本一致,其中心部位晶粒度同为7.5~8.0 级。

图3 冷轧试样表层金相组织:(a)1#-2;(b)4#-2

冷轧成品性能对比

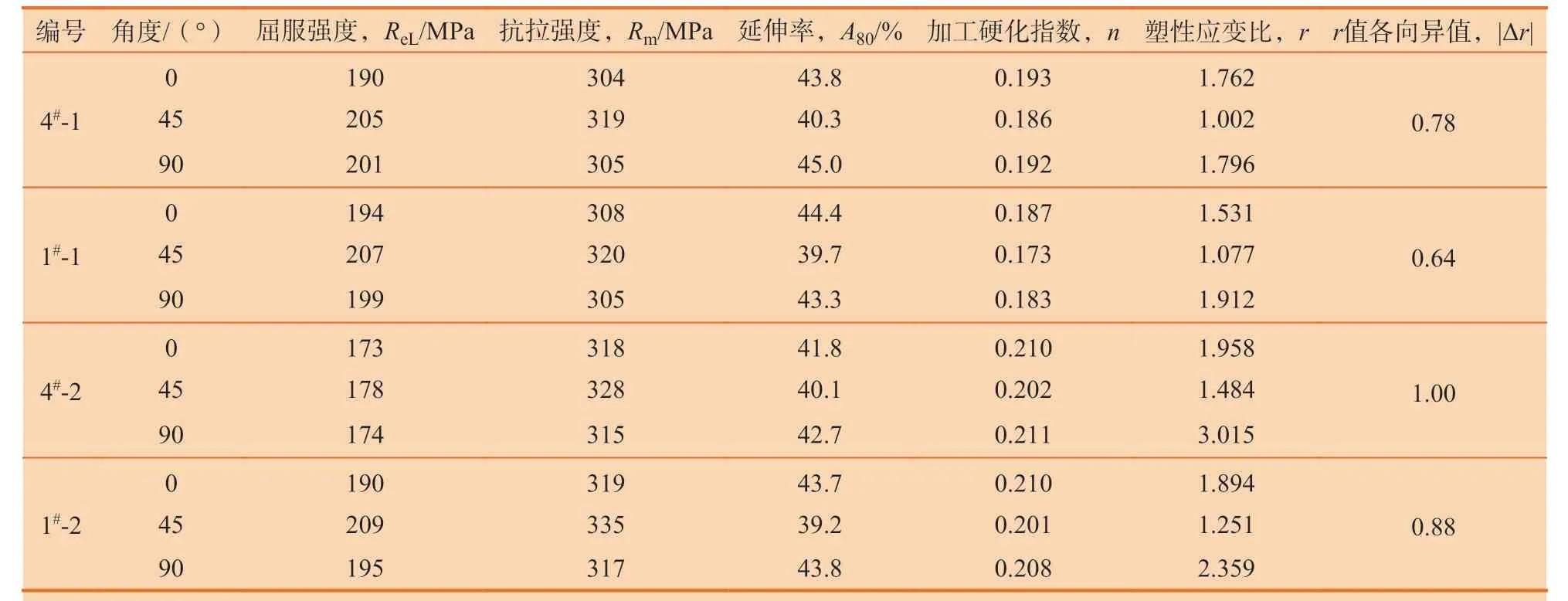

从宽度1/4 位置取横向试样做拉伸实验,对比试样的屈服强度、抗拉强度、延伸率及加工硬化指数n值、塑性应变比r值情况(表3)。

表3 DC01 试验卷冷轧成品力学性能结果

从力学性能结果来看,在经冷轧和退火工序后,终轧温度低热轧基板表层存在混晶缺陷的4#卷,与终轧温度高热轧基板不存在混晶缺陷的1#卷相比,各向屈服强度、抗拉强度、延伸率、n值无明显变化,平均r值也无明显规律性,但其|Δr|值(|Δr|=|1/2·(r0+r90)-r45|)呈增加趋势,即材料的各向异性增加了。

塑性应变比r值,也称厚向异性系数,是评价金属薄板成形性能的重要因素之一。r值反映的是金属板料在受拉(或受压)时板料抵抗变薄(或变厚)的能力,r值越大,材料抵抗失稳变薄的能力越大,越能发挥拉伸失稳前的最大强度,拉动凸缘部分形成更深的压延件[4]。|Δr|值代表带钢平面上0°、45°、90°之间各向异性大小,对于具有各向异性的材料,各向异性程度越低,塑性越好,成形性越好。对于冲压用钢,要求有高的r值,同时具备低的|Δr|值。所以,热轧产生的混晶缺陷,会增加冷轧成品的材料各向异性,这对于冲压用钢来说是有害的。

小结

1)对于冷轧低碳钢,当终轧温度低于其Ar3时,在热轧基板表层会率先出现混晶缺陷,而且随着终轧温度的降低,表层混晶程度会随之向内部延伸加重。

2)存在混晶缺陷的热轧基板,在经冷轧和退火后,表层混晶缺陷能够得到改善。在混晶程度较为轻微且冷轧总压下率足够大时,从组织上基本可消除热轧产生的混晶现象。

3)热轧混晶缺陷是晶粒的异常长大,与织构有密切关联性,对于冷轧低碳钢,混晶缺陷未直接对其热轧基板的力学性能产生明显影响,但在经冷轧退火后材料的各向异性|Δr|值增加,各向成形性能不均匀,从而导致材料的冲压性能降低。

4)对于冷轧低碳钢产品,尤其作为冲压产品,热轧终轧温度还是需要保证在Ar3以上,对于保证其冷轧成品的各向性能均匀性和综合使用性能是有利的。