冷喷涂Fe 基非晶涂层颗粒沉积行为数值模拟

2023-02-07供稿周自强郭纯ZHOUZiqiangGUOChun

供稿|周自强,郭纯/ ZHOU Zi-qiang,GUO Chun

内容导读 冷喷涂工艺是近年来快速发展起来的新型表面喷涂工艺,冷喷涂很好地解决热喷涂存在的一些弊端。有关研究影响冷喷涂效果的文章有很多,但大多都是仿真模拟研究单粒子沉积行为影响因素,对于多粒子的研究极少。本文主要仿真多粒子以不同速度、粒径大小、粒子间距对沉积行为影响。

一直以来,金属零部件的腐蚀问题备受人们关注,传统的热喷涂工艺难免存在涂层的孔隙率大,生成的涂层内部存在很大的热应力等缺陷[1],鉴于此,作为一种新型材料表面喷涂工艺的冷喷涂越来越受到国内外更多学者的关注。冷喷涂这一概念最早提出于20 世纪80 年代中期,在2001 年国内西安交通大学焊接研究所率先研发出冷喷涂系统,之后越来越多学者投身于冷喷涂研究中[2-3]。数值模拟不会局限于外在因素,而可以很好地通过仿真模拟冷喷涂粒子沉积行为从而研究影响粒子沉积行为的因素。近年来,关于研究影响冷喷涂沉积行为的因素的数值模拟研究报告有很多,结果表明粒子碰撞速度、粒径大小、喷嘴出口的截面形状、粒子入射角度、颗粒材料特性等对涂层性能都有一定影响。通过对比发现,这些研究中很少对多粒子碰撞沉积行为进行数值模拟研究,本文则在多粒子碰撞沉积模型基础上研究粒子速度、粒径大小及粒子间距对沉积行为的影响。

计算模型

数值模拟方法

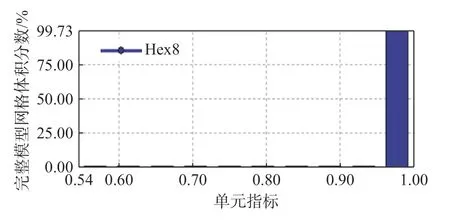

采用有限元分析软件 ANSYS 的 Explicit Dynamics 分析模块,建立三维Lagrange 模型,同时基于质量、动量、能量守恒原理,对模型进行显示离散分析。基板模型为600 μm×100 μm×50 μm 的矩形块,初始时粒子直径统一为20 μm。考虑到数值模拟过程中的难度要求,假设冷喷涂过程中粒子的喷涂是均匀的,即设定粒子之间间距相同。随着粒子数目的增加,整个仿真计算过程和计算难度会成倍数增长,所以本研究采用4 粒子同时喷射进行模拟研究。为方便进一步观察,4 个粒子采用1×4 的形式进行均匀排列,设定两粒子之间间距为100 μm。基板采用扫掠网格划分(生成六面体网格),网格尺寸设置为中等,采用Multizone 方法单独对4 粒子生成网格的算法和类型进行控制,整个模型划分好的单元数为720。调出单元质量[4]网格占比(图1),可知此时单元质量在0.9 以上的网格占比为99.73%,整体网格质量较好。基体与粒子碰撞面的四侧边采用完全固定,两者的接触类型设置为Frictionless(无摩擦),网格模型结果见图2。

图1 单元质量网格占比

图2 4 粒子基板网格模型

材料模型

结合粒子与基板发生碰撞时间极短、塑性变形升温、应变率大等特点,在材料库中选取Johnson-Cook 材料模型[5-6],同时为了更符合变形实际,粒子和基板都采用柔性特性[7]。基板材料选取为Structural steel(钢结构),粒子材料选取为铁基非晶颗粒(Iron-based amorphous particles)。

不同因素对粒子沉积行为影响

粒子速度

分别对粒子入射速度设定为300、400、500、600、700 和800 m/s 整个碰撞时间设定为0.00001 s。碰撞过程中粒子的能量主要来源于高速气流所施加的动能和自身重力势能,考虑粒子本身质量很轻以及下落高度很小,其重力势能可忽略不计,由此可简化得到粒子的总能量公式如下:

式中,m为粒子总质量,v为粒子入射速度。为控制不同速度下仿真时间相同,特在此设定粒子与基板间距分别为3000、4000、5000、6000、7000 和8000 μm。对不同入射速度的粒子分别进行仿真模拟,为更好的观察粒子变形情况,仿真求解完成后可采用“截面”功能自右向左生成一平面对模型进行截断。图3 为不同入射速度下粒子碰撞变形结果。

图3 不同入射速度下粒子碰撞变形结果:(a)300 m/s; (b)400 m/s; (c)500 m/s; (d)600 m/s; (e)700 m/s; (f)800 m/s

对比不同入射速度下粒子碰撞变形结果发现,当粒子入射速度为300 m/s 时,粒子变形很小,粒子和基板两者之间的接触面也比较小,粒子并没有沉积在基板表面,而是反弹从基板上脱落下来。随着粒子入射速度的增加,粒子变形愈发明显。当粒子的入射速度为500 m/s 时,粒子有一半发生变形,且接触面积增大,但可以发现此时粒子仍保持球形,粒子扁平率较小,粒子与基板的结合不是很紧密。当粒子入射速度达到600 m/s 时,粒子沉积过后发生了剧烈的塑性变形,此时粒子不再保持原有的球形,扁平率大,不易发生脱落,生成的涂层表面性能也较好。在增加粒子初始速度,其他参数不变的情况下,粒子的扁平率随之变大,粒子与基板结合得愈好[6,8-9]。

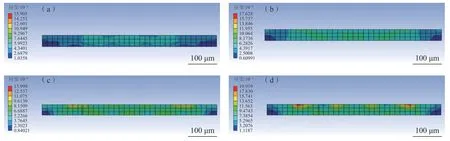

为了更好观察500 m/s 之后粒子沉积行为,特单独调出粒子入射速度在500 m/s 及以上时的基板应变分布图如图4 所示。

通过观察分析图4 所示应变分布图可知,当粒子速度达到500 m/s 时,碰撞结束后基板内部应变趋于均匀分布,但是相较于粒子速度为600 m/s 时的基板应变分布,其内部应变分布要差些。粒子入射速度达到或超过700 m/s 时,基板与粒子接触区域应变分布愈发不均匀,应变集中现象开始逐渐明显,这种应变集中区域在后续涂层加工处理中易发生“微裂纹”[10],而造成不必要的损失。

综合上述分析,可以发现冷喷涂工艺中粒子入射速度会存在一个合适区间,当粒子入射速度在这个区间下沿时,粒子会因速度小不能提供足够能量使粒子与基板结合而发生脱落。当粒子入射速度在这个区间的上沿时,基板会因撞击能量过大而造成两粒子间存在一个应变突变区域,在后续加工中产生微裂纹而造成不必要的损失。速度区间在相关文献[11-16]也有类似的观点。本次仿真速度区间为500~600 m/s。由图4 可知,任何速度下的基板的边缘都存在应变分布不均匀区域,造成这一现象的原因是粒子影响区域没有覆盖整个基板表面,后续通过喷涂覆盖即可。

图4 粒子不同入射速度时基板应变分布图:(a)500 m/s;(b)600 m/s;(c)700 m/s; (d)800 m/s

粒径大小

为研究不同粒径大小对沉积行为影响,对粒子入射速度进行限制,考虑因速度给沉积行为带来的不利影响,选取的入射速度为600 m/s。初始时粒子与基板之间间距设定为6000 μm,粒径大小分别为10、20、30、40 和50 μm,粒子间距为100 μm,整个碰撞时间设定为10 μs。此时粒子的能量来源要考虑到自身重力势能,则此时粒子总能量公式为式(2)。

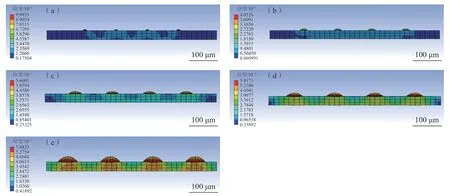

式中,h为粒子与基板间距;g为重力加速度。对不同粒径大小分别进行仿真求解,图5 为不同粒径大小时粒子变形及整体应变分布图。

由图5 中仿真结果可以发现,当粒径大小为10 μm 时,以600 m/s 的入射速度与基板发生碰撞,由于自身质量小,获得的能量少,不足以提供与基板结合形成涂层所需的能量,极容易发生脱落。部分粒子在高速碰撞下发生破裂,即使此时粒子能与基板结合,制成的涂层质量也较差。当粒径大小超过10 μm 时,粒子与基板碰撞后,粒子剧烈变形,粒子可以与基板结合。由于整个过程所需能量大多数来源于动能,故在相同入射速度下,当粒径过大时,粒子没有足够能量使其发生更多塑性变形,最终导致粒子凸出部位较多(如图5 中(d)、(e)),易在后续加工中因碰撞而发生脱落。

图5 不同粒径大小时粒子变形及整体应变分布图:(a)10 μm;(b)20 μm;(c)30 μm;(d)40 μm;(e)50 μm

进一步观察基板应变分布情况,当粒径大小为20 和30 μm 时(如图5(b)和5(c)),基板内部整体应变分布较为均匀,但粒径大小为30 μm时,两粒子间存在应变最低区域,导致这一现象的原因可能为粒子间间距过大,可通过缩小粒子间距来避免,从而达到降低微裂纹产生的目的。

综合分析,粒径过小时的粒子不宜与基板结合或生成涂层质量不佳,粒径过大时虽可以在相同量粒子下覆盖面更广,但由大粒径的粒子生成的涂层质量不佳,内部粒子虽与基板结合,但容易因碰撞而脱落。当入射速度为600 m/s、初始时粒子与基板之间间距为6000 μm 时,粒径大小较优范围为20~30 μm。

粒子间距

为研究粒子间距对沉积行为影响,选取粒子入射速度为600 m/s,粒径大小为20 μm。初始时粒子与基板之间间距设定为6000 μm,粒子间距分别设定为120、100、80、60、40 和20 μm,整个碰撞时间设定为0.00001 s。由粒子总能量式(2)可知,在限制粒子入射速度和粒径大小的条件下,粒子获得的总能量是一定的,此时对沉积行为有影响的是粒子与基板碰撞后粒子自身塑性变形和基板内部应变分布[13]。改变粒子间距后分别进行仿真求解,图6 为不同粒子间距时粒子变形及整体应变分布图。

图6 不同粒子间距时粒子变形及整体应变分布图:(a)120 μm;(b)100 μm;(c)80 μm;(d)60 μm;(e)40 μm;(f)20 μm

从仿真结果可见,当粒子间距为120 μm 时,虽然基板内部应变分布较为均匀,但是在两粒子间存在应变最低区域,后续加工处理中易产生微裂纹,导致这一现象的原因是粒子间间距过大,粒子碰撞后影响区域不能很好地覆盖。随着粒子间距的不断减小,基板内部的应力分布逐渐趋于均匀,粒子间距小于60 μm(包含60 μm)时,基板内部应力分布满足工艺要求。粒子间距不能没有,因为粒子碰撞后发生剧烈塑性变形,其自身尺寸会相应膨胀,如果没有相应空间去缓冲,粒子会互相挤压导致受力不均,甚至发生脱落现象。同时考虑到喷涂后表面粗糙度要求,初始时粒子间距不宜过大。综合考虑,粒子间距选取范围为10~20 μm。

结论

1)冷喷涂工艺中粒子入射速度会存在一个合适区间,当粒子入射速度在这个区间下沿时,粒子会因速度小不能提供足够能量使粒子与基板结合而发生脱落;当粒子入射速度在这个区间的上沿时,基板会因撞击能量过大而造成两粒子间存在一个应变突变区域,在后续加工中产生微裂纹而造成不必要的损失。最优速度区间为500~600 m/s。

2)冷喷涂工艺中粒径过小时粒子不宜与基板结合或生成涂层质量不佳,粒径过大时虽可以在相同量粒子下覆盖面更广,但由大粒径的粒子生成的涂层质量不佳,内部粒子虽与基板结合,但易因碰撞而脱落。粒径大小较优范围为20~30 μm。

3)冷喷涂工艺中粒子间距过大时,在两粒子间存在应变最低区域,后续加工处理中易产生微裂纹,不能满足工艺表面粗糙度要求;粒子间距过小时,粒子碰撞后发生剧烈塑性变形,其自身尺寸会相应膨胀,粒子会互相挤压导致受力不均,甚至发生脱落现象。综合考虑,粒子间距选取范围为10~20 μm。