基于 Aspen Plus 对 BOG 再液化过程的稳态模拟和优化

2023-02-07蒙学昊张海涛朱永凯

蒙学昊,周 毅,李 萌,张海涛,朱永凯

(中海油能源发展采油服务公司 天津 300452)

BOG(boiled-off-gas)是液化天然气在工艺装置的生产运行中产生的闪蒸汽,由低温 LNG 从环境中吸热量气化所致。BOG 气体如果是直接排放或燃烧,不仅是对能源的浪费,而且也会对环境造成污染。同时,整个液化装置的压缩机、制冷剂换热器等关键设备的配置还会影响 BOG 的生成量和功率。

本次对船用 BOG 氮膨胀再液化装置的流程进行仿真优化,BOG 和制冷剂的热力学性质是 BOG 再液化流程的设计、研发和实际应用过程中不可缺少的基础数据[1-2]。在仿真流程中,BOG 经压缩、冷却,制冷剂经压缩、膨胀、加热与冷却,温度、压力都发生了很大变化,因此,精确计算 BOG 和制冷剂的热力学参数是流程模拟的基础[3-4]。

通过 Aspen Plus 对整个流程进行仿真[5]、对工艺过程进行严格的质量和能量平衡计算,通过初始流程的仿真分析其优势与不足,进而对流程进行优化设计。

1 仿真原则

工艺流程仿真是整个再液化系统的设计指导和依据,对整个系统的稳定性、经济性等具有决定性作用,通过工艺流程仿真优化实现实际运行工况模拟,保证再液化装置具有以下模拟原则和设计要求。

①功耗低。运行再液化系统需要靠电力提供能量。过大的功耗会增加船舶的能量负荷,会使运输效率降低、成本增加。

②安全性和可靠性。当 BOG 再液化系统出现故障时,为保证船舶和船员安全,必须把液货舱内的BOG 放空来释放压力,但这样会造成极大的经济损失和环境污染,因此,再液化系统的设计必须保证足够多的容错率。

③经济性。由于 BOG 再液化系统本身的造价较高,而且整个制冷系统消耗的功率较大,故一般来说,再液化系统的造价为全船造价的5%左右。

④操作方便。为使 LNG 船上工作人员尽快熟悉再液化流程的操作,要求设计再液化系统设备具有易操作性和便捷性。

⑤系统整体化。系统整体要模块化制造安装,要集成为一体,这样能减少 BOG 再液化系统的建造周期。并且在LNG船中再液化系统为尽量避免占用太大的面积,设计时必须考虑空间的使用情况,以使得再液化系统装置的结构更加紧凑。

⑥设备标准化。对于再液化系统中的设备统一标准可以进行采购,以免去设计制造的成本和提高建造效率。

2 仿真流程介绍

2.1 物性的计算方法

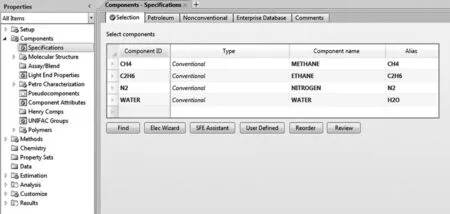

在搭建流程之前,需将流程中所涉及到的所有物质输入到Aspen Plus Properties中,如图1所示,本次仿真流程包括 CH4、C2H6、N2和Water。

图1 Aspen Plus中输入仿真流程中涉及的物质Fig.1 Substance involved in simulation process in Aspen Plus

在物质输入完成后,需设定物性方法来计算物质的性质。Aspen Plus 中包含非常全面的物性方法,包括理想物性方法、基于特定组分的方法和状态方程法。其中状态方程法不仅可以计算不能从实验中获取的热力学性质,而且可以表示大范围内P、V、T之间的函数关系,是理想的物性计算方法。状态方程法中的 Peng-Robinson(PR)方程能够较为准确的预测液相摩尔体积,是最适合作为 BOG 再液化流程的物性计算方法。

2.2 仿真流程中的设备

2.2.1 压缩机模型

压缩机是再液化流程中最重要的设备之一,在流程中,氮气作为压缩工质,经增压、预冷后进入膨胀机,为膨胀机制冷提供足够压力,压缩机可选用Aspen Plus 中的 Compr 来模拟。

2.2.2 膨胀机

膨胀机是再液化系统产生冷量的唯一来源,高压工质氮气通过膨胀机降低压力,产生冷量的同时对外做功。对膨胀机而言,出口物流温度较低,为防止液滴损坏叶轮,应保证膨胀机出口物流带液量尽可能低。

在 Aspen Plus 中,膨胀机的物流连接和内部设定与压缩机类似,只需在 Model 的选择中选择 Turbine即可,其余设置与 Compr 保持一致即可。

2.2.3 换热器

在 Aspen Plus 中换热器采用 MHeatX 模型,换热器是再液化流程中的换热设备,用于热流与冷流之间的热交换。本次仿真中的换热器模型主要有 BOG 回热换热器和 BOG 液化换热器。BOG 回热换热器的作用是将加压后的 BOG 冷却至一定温度,进而为后续 BOG 液化做准备。BOG 液化换热器是一个多股流换热器,这也是本次仿真的优化点之一,该换热器共有2条热物流和1条冷物流。第一条热物流是经BOG 回热换热器冷却的 BOG,经该换热器后,BOG被冷凝为液态,经处理后返回舱内。第二条热物流是经压缩后的常温高压氮气,经预冷后进入膨胀机进行膨胀产生低温气体。冷物流是膨胀机出口的低温氮气,用于为 BOG 液化和预冷高压氮气,是该仿真中的最低温冷源。

2.2.4 冷却器

冷却器是将流程内部工质热量带离流程之外的设备。再液化流程中,冷却器用于压缩机的级间冷却和后冷却,其能够降低工质进入压缩机的温度,以防止压缩机温度过高损害寿命。此外,压缩机进口温度越小,功率越低。采用 Aspen Plus 中的 Heater 模块模拟冷却器,采用该模块对物流进行变温时,仅需设定物流的出口温度和压力变化即可。

3 模块参数设定

在流程仿真过程中,为满足流程工艺及设备的要求,以及保证仿真过程更加真实,需设定一些固定条件和参数:

①BOG 压缩机效率和出口压力;

②氮气压缩机效率和出口压力;

③级间冷却器出口温度和压降;

④膨胀机效率和出口压力;

⑤BOG 回热换热器压降和热端出口温度;

⑥BOG 液化换热器压降、BOG 出口温度和氮气(热流)出口温度。

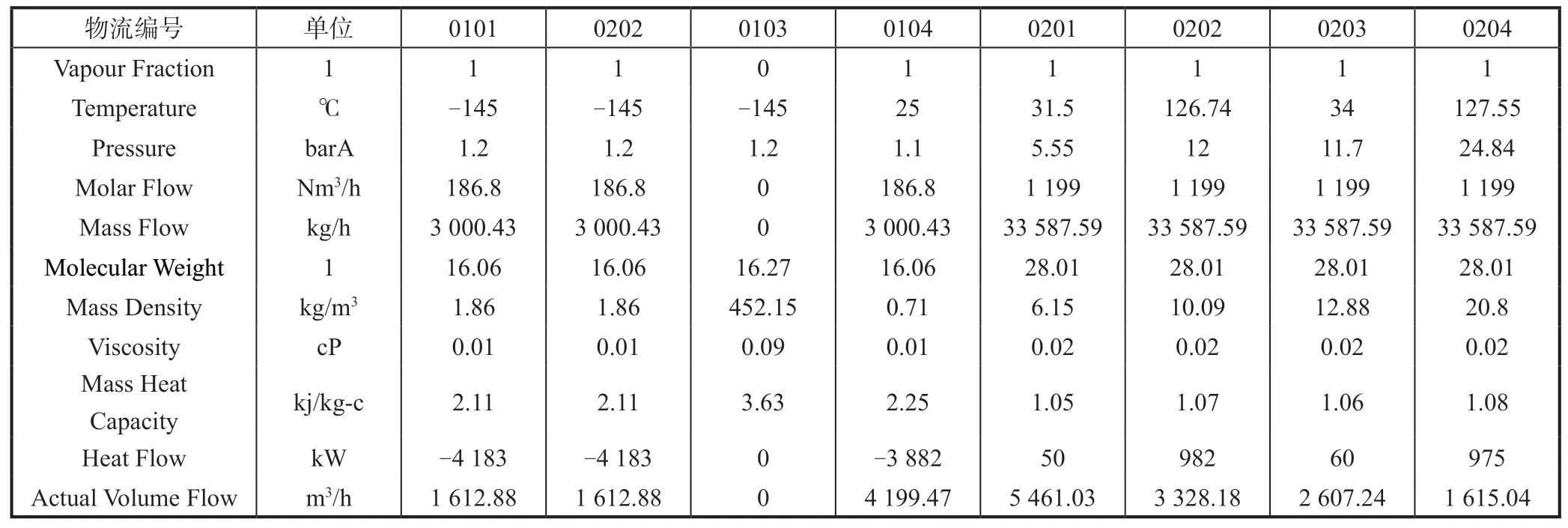

采用 Aspen Plus 模拟软件再现氮膨胀循环制冷工艺的整个过程,如图2所示,初始仿真流程中部分模块的流股参数如表1所示。

表1 初始仿真部分模块的流股参数Tab.1 Stream parameters of some modules in initial simulation

图2 初始仿真流程图Fig.2 Initial simulation flowchart

4 仿真结果分析和优化

4.1 BOG侧循环仿真分析

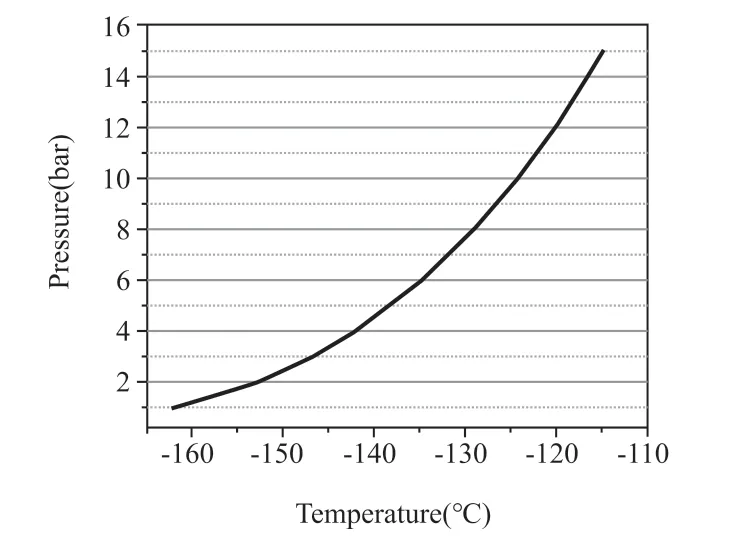

基于仿真的最终目的,将BOG在液化换热器中冷却至-155℃并打回舱内,因此,BOG 侧的最终物流温度为-155℃,且为液态。综合考虑 BOG 液化换热器的性能,BOG 液化换热器进口物流(0107)应为液态或邻近液态。同时,为保证BOG回热器性能,0107物流不应出现液态,否则 BOG 回热换热器无法提供足够冷量。综上,0107物流应处于接近气液临界处的气态。图3为 BOG 气液平衡P-T曲线,由上所述,0101物流状态应在曲线下方,并尽可能接近该曲线。

图3 BOG气液平衡P-T曲线Fig.3 P-T curve of BOG gas-liquid balance

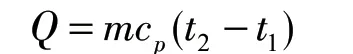

要想减小 BOG 压缩机的功率,压缩后的 BOG压力应尽量低,即减小压缩机压力比。然而氮气给BOG 液化换热器的冷量为定值(优化时 BOG 侧时视为定值),因此,根据如下公式:

其中,Q为传热值,视为定值;m为BOG的质量流量,恒为3 t/h;为质量热容,在较小温度变化范围内视为定值;为 BOG 出口温度,恒定为-155 ℃;为BOG 进口温度。由此,对于 BOG 液化换热器而言,存在最高温度。

因此,物流 0107 的压力应尽量取小值,压力越小,液化温度越低。同时考虑 BOG 回热器的性能,0107 的温度有最低限制。综合 BOG 考虑压缩机功率和换热器性能,0107 的物流温度为-127 ℃、压力为8.5 bar时,换热性能最理想,整体消耗最低。

4.2 氮压缩膨胀侧循环仿真分析

氮压缩膨胀侧为制冷循环侧,工质经压缩机加压、预冷后进入膨胀机,在膨胀机出释放压力产生超低温气体,进而冷却 BOG。与此同时,膨胀机可回收一定功率,能够降低流程总功率。因此,氮压缩膨胀侧的循环直接决定流程的冷量和所消耗功率,在保证冷量足够的同时降低压缩机功率是仿真的最终目的。

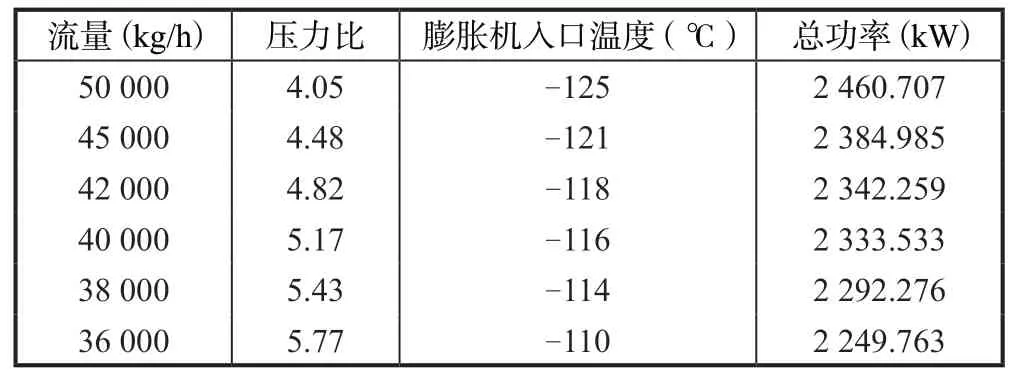

在仿真阶段,换热器的压降固定为30 kPa,工质的流量、压缩机的压力比和流量决定了制冷的冷量和功率。如表2所示,本次仿真分析了压缩机的不同压比和流量的组合对于流程整体功率的影响。

表2 不同流量和压比仿真参数对比Tab.2 Comparison of simulation parameters of different flow and pressure ratios

由表2可知,在满足冷量的前提下,压力比和流量呈现反比趋势,总功率随着压力的提高而降低。此外,根据压缩机的流量和压比性能,氮压缩膨胀侧压缩机进口压力为5.55 bar,出口压力为3 500 bar,流量为36 000 kg/h。

4.3 模块的修改与优化

4.3.1 BOG压缩机

BOG 在增压前需将其加热至常温,BOG 压缩机将 BOG 加压至一定压力可以降低 BOG 的临界温度,有利于 BOG 液化换热,从而降低工质侧耗功。综合考虑换热性能和整体功率,将 BOG 压缩至9 bar,并通过回热器冷却至-127 ℃,如图4所示。

图4 BOG压缩机模拟参数设定界面Fig.4 Setting interface of BOG compressor simulation parameters

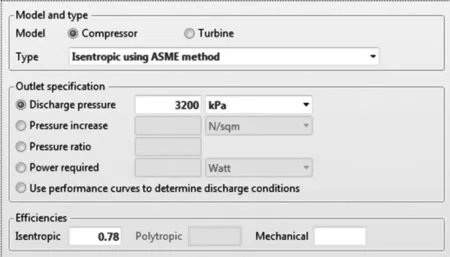

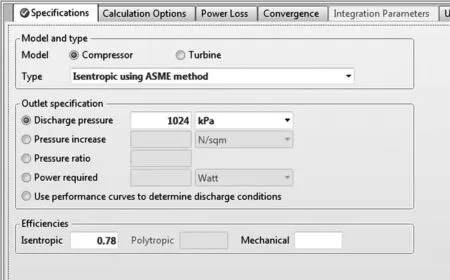

4.3.2 氮气压缩机

氮气压缩机的流量和压力比决定了再液化流程的最低温度和功率,流量和压力比越大,耗功越大。在保证流程中冷量足够的前提下,应尽量减小流量和压力比。基于对 BOG 液化换热器性能考虑,冷源温度应保持在168 ℃以下,压缩机采用三级压缩,流量设为36 000 kg/h,出口压力设为3 200 kPa,压力比设为5.517,如图5所示。

图5 氮气压缩机模拟参数设定界面Fig.5 Setting interface of nitrogen compressor simulation parameters

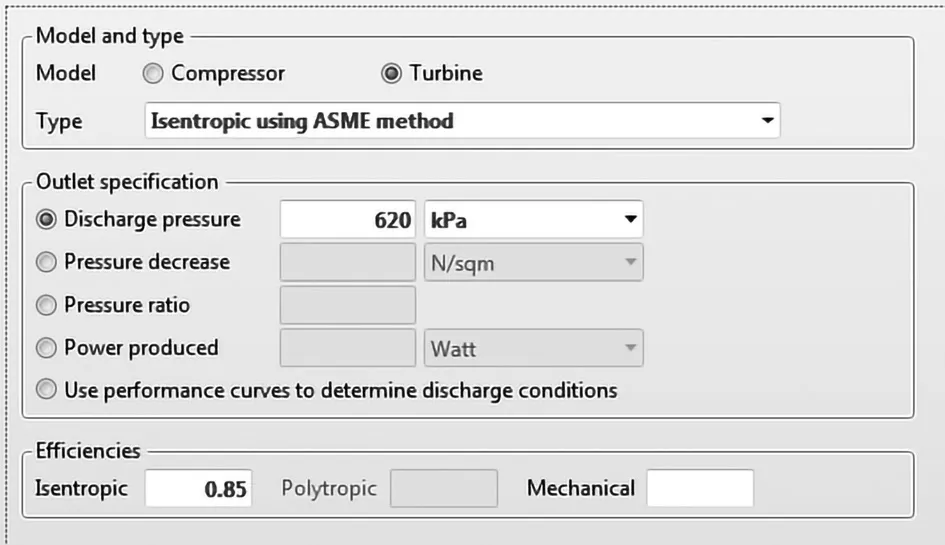

4.3.3 膨胀机

膨胀机的入口压力设为31.40 bar,出口压力设为6.2 bar,等熵效率为85%,如图6所示。

图6 膨胀机模拟参数设定界面Fig.6 Setting interface of expander simulation parameters

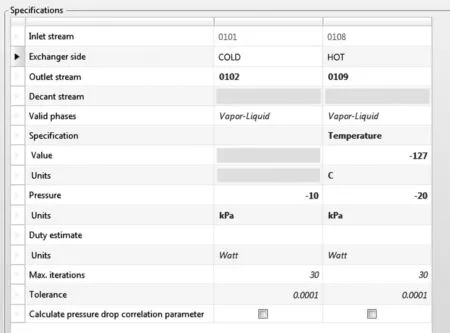

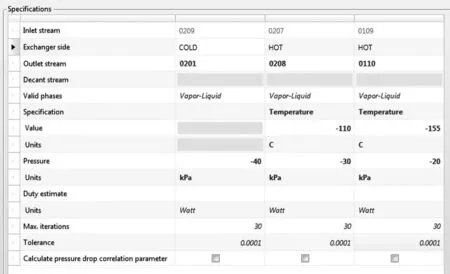

4.3.4 换热器

在原仿真流程中共包括 3 个换热器模型,在优化流程中可将氮气回热器与 BOG 液化换热器集成,即做成一台多股流换热器,如图7所示。多股流换热器的优势在于传热效率高、结构紧凑、适应性强,特别对于船用设备,是较为理想的选择。

图7 新优化仿真流程Fig.7 New optimization simulation process

在新的优化仿真流程中只有 2 个换热器模型,即 BOG 回热器与 BOG 液化换热器。BOG 回热器作用是为 BOG 预冷降温,降温到合适温度时进入液化换热器中。其中冷流为舱内的 BOG,热源为经压缩后的 BOG,通过回热换热器,BOG 被冷却至-127 ℃,压力为8.5 bar,接近邻近温度,如图8所示。

图8 BOG回热器模拟参数设定界面Fig.8 Setting interface of BOG heating device simulation parameters

BOG 液化换热器是一台三股流换热器,冷流为膨胀机出口低温介质,2 条热流分别为经预冷后的BOG和经后冷却的压缩机出口工质,参数设定如图9所示。

图9 BOG液化换热器模拟参数设定界面Fig.9 Setting interface of BOG liquefied heat exchanger simulation parameters

4.3.5 冷却器

仿真涉及2个冷却器,分别为E-0101、E-0102、E-0103、E-0201、E-0202、E-0203,压降均为30 kPa,具体设定如图10所示。

图10 冷却器模拟参数设定界面Fig.10 Setting interface of cooler simulation parameters

5 优化结果

优化后的仿真与原有流程的最大改进在于基于换热器的实际制造性能对氮气回热器和BOG液化换热器进行了集成设计,形成了一套多股流换热器。根据换热性能,寻找到了合理的膨胀机出口温度,达到了节能目的,经优化后的主要参数值如表3所示。

表3 优化后主要参数值Tab.3 Main parameters after optimization

在优化状态下,计算工艺流程部分节点参数见表4。根据参数,计算出所需要分析的重要性能参数值,并与优化前的工艺流程进行比较,优化后的工艺流程以下各方面得到了改善。

表4 优化后计算工艺流程部分节点参数Tab.4 Some node parameters of calculation process after optimization

5.1 BOG 液化换热器集成

将原流程中氮气回热器和 BOG 换热器集成为一台多股流换热器,其换热性能更好,设备成本更低,整体占地空间更小。

5.2 功率

经优化后的流程压缩膨胀一体机和压缩机电消耗功率为2 194.823 kW,原功率为2 250.368 kW,节约55.55 kW。

6 结 论

根据已有的流程仿真参数对原流程进行了计算,根据再液化仿真原则提出了对流程的修改意见,并采用Aspen Plus对流程所设计的主要设备进行了模块化处理,以求得最佳工艺参数。得到如下结论:

①在选取仿真的物性方法方面,Aspen Plus 里的状态方程法中的 PR 方程与 BOG 再液化流程最为契合,可作为BOG再液化流程的物性计算方法;

②采用 Aspen Plus 对 BOG 再液化过程进行了稳态模拟,对流程中设计的设备模型进行了详细的介绍,并对模型参数进行了调整,调整后的参数不仅能满足冷量要求,还可以降低整体功率、节约成本;

③将氮气回热器和 BOG 换热器集成为一台多股流换热器,再液化流程的换热性能会更好,设备成本更低,整体占地空间更小。■