FPSO的海水提升泵可靠性提升改造方案及实施效果

2023-02-07于昊成张红武冯海涛

于昊成,张红武,王 松,冯海涛,王 昆

(中海石油(中国)有限公司天津分公司 天津 300459)

0 引 言

FPSO 是海上浮式生产储油轮,主要进行海洋中原油、天燃气等资源的开发、生产、储运和外运,它以海水提升泵作为生产流程的主要水源供应设备。海水提升泵运行的稳定性直接影响到整个工艺流程和下游需要海水热交换的设备,如透平发电机、仪表空压机、液压装置、生活区中央空调等等设备的正常运行。随着泵使用时间的逐年增加,海水提升泵出现机械密封频繁破坏、水泵振动超常等问题,直接影响泵的稳定运行。

本文以 FPSO 海水提升泵改造项目为背景,从该泵的机械密封改造、轴承失效分析、工艺流程调整等几个方面进行分析,解决问题,以提升整泵可靠性。

1 泵机械密封改造

1.1 改造背景

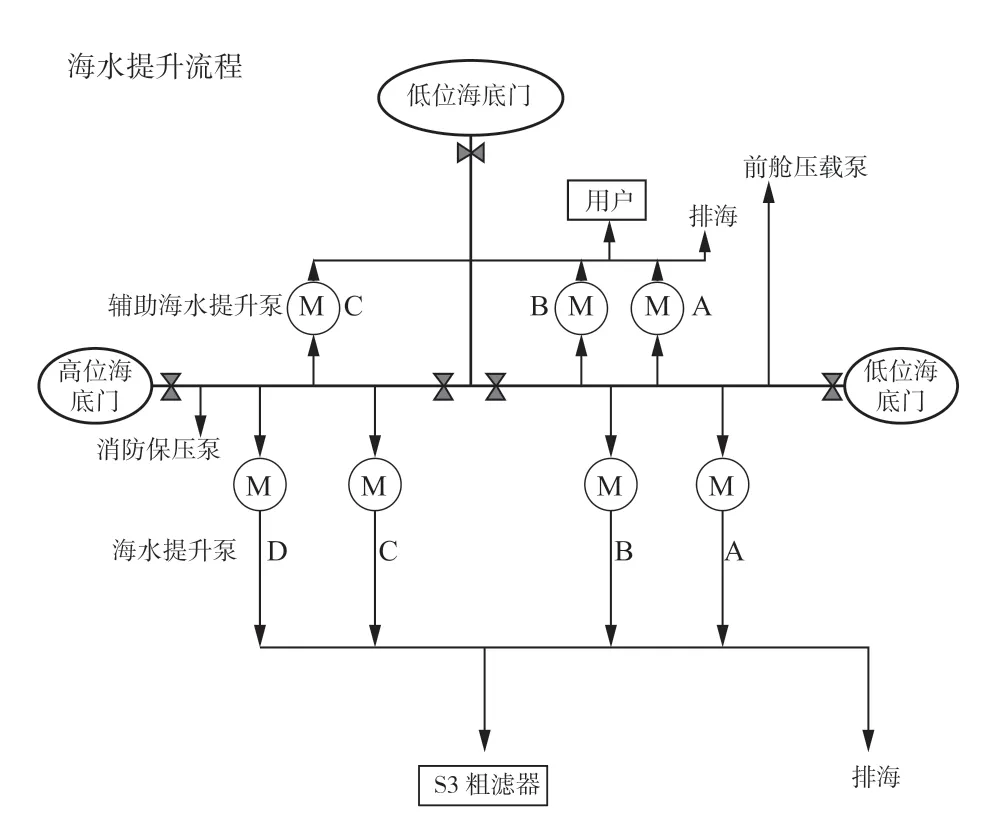

渤海油田某 FPSO 前舱舱底配备4台海水提升泵用于将海水从海底门输送到海水系统中,海水系统简明流程如图1所示。船舱外的海水分别经过高位和低位海底门后引入海水总管网,A/B/C/D 4台海水提升泵单独从海水管网将海水泵送至海水粗滤器并经初始过滤后输送给下游用户,是整个 FPSO 海水介质压力的最初来源,是海水系统的关键设备。

图1 海水系统流程Fig.1 Seawater system process

上述海水提升泵均为单级立式离心泵,额定排量925 m³/h,出口压力为16 bar。单级离心泵在启动之前,需要在泵壳体的吸水管中充满液体,接着通过启动电机使液体随泵的叶轮高速旋转,液体在离心力的作用下由低压区被甩至叶轮外沿的高压区,然后经蜗形泵壳的内流道进入水泵的高压水环路。由于液体在离心力的作用下被甩掉后形成了真空区,泵吸入口的液体便在大气压的作用下被压入泵壳内,而叶轮通过不停地旋转,使泵内介质不断地进入和排出,从而实现了连续输出液体的目的。

该FPSO近几年的运行数据显示海水泵频繁出现机封漏水和轴承高温故障,平均运转1 000 h左右机封漏水即逐步增大,此泵是立式离心泵,机封泄漏水会通过轴进入轴承腔室而导致轴承失效。由于FPSO舱室空间比较紧凑,多数水泵都选取了立式离心泵,故每次对泵进行维修都需要把泵体上方的电机单独拆卸。厂家为了在不提整泵的情况下更换机封,将其设计成全剖分式的机械密封。目前离心泵所配备的常规机械密封设计主要解决3个泄漏点,即动环与轴之间、静环与压盖之间、动环与静环摩擦副的接触面,前两者所使用密封圈等弹性介质作为补偿量基本为静密封。机封泄漏的主要位置是动静环接触面之间的动密封,而全剖式机械密封为整体分半式结构,分半式零部件分型面之间也存在诸多泄漏点,这样密封的泄漏点大量增多,对于制造精度和装配的要求很高,给这类密封的研制工作带来很大难度[1]。

图2是机械密封的静环和静环座,静环座安装在泵壳上,其摩擦副部分为图中两片半圆的碳环,主要材质为石墨,利用了石墨自润滑性好且耐腐蚀的特点。图3是机械密封的动环,其摩擦副部分是两片半圆的氧化铝陶瓷,与金属的动环座通过两个金属定位销固定。图4为动环安装到泵轴后的效果图。2个半开的动环预先固定到动环座,然后通过沉孔螺栓固定抱紧到轴上并与轴一起旋转。动环固定好后摩擦副部分端面的裂缝收缩到最小。图2的静环座倒扣后安装在动环上,并通过4个螺栓固定在泵壳上,最后通过调整静环座上的弹性补偿量来实现压紧动静环摩擦副,起到密封作用。

图2 机械密封静环Fig.2 Mechanical seal stationary ring

图3 机械密封动环Fig.3 Mechanical seal moving ring

图4 动环安装后实物图Fig.4 Actual picture after installation of moving ring

现场拆检后发现静环的两半圆对接的密封端面处已经出现破损,导致此处密封失效。静环的圆周密封面出现偏磨。动环虽材质硬度较高,但也出现轻微磨痕。另外,机封压盖补偿弹簧有轻微变形,机封压盖橡胶垫片损坏。由于原装的机械密封每次安装都要在现场装配,可是立式泵维修空间通常比较狭小,加之舱底机械设备震动较大,故维修人员很难在现场手动保持动静环装配质量。往往是通过不断的尝试才完成装配,稍有不慎就会碰坏动静密封面,很容易导致材质脆性较大的静环报废。根据以往的安装经验,在不采取机封换型的前提下,通过尝试单独使用整装式密封圈来减少部分漏点,但是装配同样特别困难,而且稍有不慎就会因装配不到位导致机封漏水。这给维修工作既带来了技术难度又增加了不确定性。

1.2 机封失效原因分析

经不断探索和分析逐步发现机封频繁损坏的原因。首先,机封动环的耐磨强度已不满足现场实际工况。在设备投产初期,海水提升泵处于设备运转周期浴盆曲线稳定期,随着设备运转周期增长,海水提升泵装配部件磨损尺寸不断增大,随之后续零件装配精度也逐渐降低。以轴和轴承、轴承座为例,各配合面磨损量到达了允许公差临界点,状态大不如前。虽然经过了大修修复,但还是很难恢复到原始配合精度。其次,海水流程中泵出口单流阀随着使用年限增多和海水的电化学腐蚀都会存在不同程度的内漏现象。由于现在流程需要海水量1 600 m3/h,单台泵的排量为925 m3/h,需要至少2台海水泵并列运行。当其并列运行时,泵效好的出口压力相对高,泵出口单流阀内漏会导附近泵效相对差的泵出现憋压现象,长期憋压的运行工况导致泵叶轮轴向受力平衡被破坏,泵的轴向窜动量增大,加剧了机封偏磨和轴承高温。另外,因机封还是按照原厂设计工况要求制造,机封弹性补偿量相对较小,根据现场实际情况分析已不能满足需求。综上,改造机械密封型式是提升泵稳定性的关键途径。

1.3 机封换型方案

基于以上分析,我们决定把泵原来配备的剖分式机封换成整体式机械密封进行试验。剖分式机械密封与整体式机械密封的区别主要体现在安装方式上,即将一般的整体式密封环半剖或全剖开并用围簧箍住,配以开口密封圈和弹性元件组成的新型密封件。与整体式密封结构相比,剖分式机械密封具有拆装方便、速度快及停工时间短的特点,但存在密封效果较差的问题。因此,改进其缺点,研究新型的剖分式密封具有一定的现实意义[2]。虽然原厂剖分式机械密封拆装方便,不用吊泵就可以更换机械密封,但它在现场应用中存在的缺点也显而易见,即对组装要求比较高,同时现场空间狭小装配困难,密封圈和垫片切口处密封精度较差,而且半开式密封圈容易受温度影响导致密封圈膨胀收缩而变化,因而在两密封圈接触的断面处热胀冷缩容易漏水。换成整装式机械密封后,经过试泵运转7 000 h效果突出,解决了机封频繁漏水故障问题。

2 轴承防水改造

2.1 轴承故障现象

从FPSO中控设备运行记录统计出海水泵近期运转不到2 000 h,其驱动端和非驱动端的轴承温度频繁上升,直到高温停机。泵驱动端轴承是2个代号为7 324的角接触球轴承背靠背安装,非驱动端轴承为代号为NU328止推轴承。在泵大修后运转1 760 h发现驱动端轴承温度超过80 ℃,并且温度还在缓慢上升,经过现场操作人员确认,温度最终稳定在90 ℃后停机检查。经过拆检发现驱动端轴承外圈、内圈有严重的磨损痕迹,轴承表面内侧的滚道处有过热现象,所使用的润滑脂为EP2极压抗磨润滑脂也出现了结焦的现象。

2.2 轴承高温原因分析

首先经对轴承内外圈拆检后进行数据测量分析,测出叶轮的进口口环间隙值为0.62 mm,泵出口端口环间隙值为0.60 mm。通过参照SHS 01001—2004石油化工设备维护检修规程和海水提升泵使用维修手册,得知拆检的进出口口环间磨损量符合要求。通过对轴承外径和轴承座内径测量后得出轴承与轴承座配合间隙过大,且在运转时存在轴承跑外圆的痕迹。轴承外圈与轴承座应该为过盈配合,但此时异常松动产生的相对运动摩擦导致了轴承外圈温度升高。

鉴于轴承座并非易损件且不参与旋转运动,考虑到海上平台的现有维修条件,本次采用了对旧轴承座二次加工的方式进行维修:首先,对于轴承座内圈采用均匀打麻坑的工艺,在不更换轴承座的前提下,增加其与轴承配合的紧密程度;其次,使用高强度轴承紧固胶来补偿轴承和轴承座磨损间隙。由于轴承紧固胶为厌氧胶,能够防水和防腐蚀,同时兼具锁固和密封的作用,对于一般强度的轴承外圈位移能够起到良好的固定作用。轴承锁固胶方便实用,拆下时只要将轴承加热即可,但磨损间隙不能过大,此方法可保证使用寿命。经过回装测试,现场操作人员对该泵进行状态监测,泵轴承的振动数据为水平方向和垂直方向4.2 mm/s、4.1 mm/s,振动加速度9.0 mm/s2。此次采用的泵轴承座二次加工和轴承紧固胶的方法解决了轴承跑外圈现象,节约了维修备件,也为现场泵紧急维修没有备件的情况提供了可行途径。

该泵的非驱动端轴承是2个NU328止推轴承,背靠背安装方式能够承受较大的轴向负荷。由于机械密封频繁漏水且非驱动端轴承位置更接近机械密封,经过现场分析发现,在机封漏水的前提下,非驱动端轴承运行不久便也会失效,运转不足500 h就会高温停机,并伴有轴承温度继续上升的现象。经过拆检发现轴承磨损严重,润滑脂已经明显乳化变质。经过分析认为:当机封漏水时,水会沿着垂直方向的泵轴上窜到轴承腔室内,部分水雾也会被卷入轴承腔室,导致轴承腔室内部的润滑脂与海水混合后变质,失去了原本的润滑作用,加速了轴承异常磨损,导致了轴承高温。考虑到海水提升泵为海上工艺流程重要的设备,该 FPSO 的 4台海水泵平日为三用一备状态,如果每当机械密封小程度漏水就提泵维修,这样的维修频率势必会导致下线维修的海水泵过多,对于生产工艺流程来说是不可接受的,无法满足现场实际使用。所以既要兼顾工艺流程泵排量的需求,又不至于因微小程度的漏水就直接导致轴承损坏,我们经过现场试验,手工加工了一套挡水盘,安装在机封和轴承腔室之间,增加了防止轴承腔室进水的屏障,从而延长了轴承使用寿命。

2.3 改造方案

轴承挡水盘为碟形的 2 个尼龙橡胶板加工后拼接而成,设计图纸如图5所示。挡水盘安装在泵轴上,位于非驱动端轴承和机械密封之间,随泵轴一同旋转。设计成半开式以便安装和维护。在挡水盘内孔处加装了O形密封圈,防止水雾窜到轴承腔室,用 2 根贯穿螺栓紧固到泵轴上。把挡水环装配到泵轴上进行试运转,监测显示即便机封漏水时,由于被挡水盘阻隔也无法沿着泵轴方向上窜,有效地防止了水进入轴承腔室,在机封漏水且没有备用泵的情况下,防止了轴承室进水,保证了轴承正常运转。

图5 海水提升泵轴承挡水盘Fig.5 Bearing water retaining plate of seawater lift pump

3 结 语

海水提升泵作为典型的立式单级离心泵,在海洋石油平台上应用广泛。本文对该类泵常见问题如振动高、机械密封失效进行了原因剖析,从现场实际运维的角度提出如何在备用泵不充足的条件下应急维修,提出了经济可行的解决方案。■